《1 引言》

1 引言

水利水电工程大坝混凝土施工是一项因素众多、关系复杂的系统工程。其混爵土工程量巨大、浇筑工期长、仓面多、浇筑机械数量和型号多、坝体结构复杂、技术难度和施工强度高以及可浇筑坝块的确定涉及的因素很多等,这些相互联系和制约因素使得混凝土坝工程设计和施工组织设计成为一项任务繁重东具有一定灵活性的工作。人为安排大坝浇筑顺序和施工进度处理工作量大,也难以周全的考虑到影响大坝工程施工进度的各影响因素,对于多个大坝浇筑方案和机械组合方案的比较优选,更难以做出及时和有效的决策。

计算机模拟技术作为一种新技术,近20年来在水利水电工程中得到了广泛应用。运用计算机模拟系统对大坝混凝土施工进行计算机仿真分析,提供各方面的数据和信息,为确定大坝混凝土施工方案提供了科学决策的依据,大大提高了施工组织设计与施工管理工作的深度和精度。

《2 工程概况及施工特点分析》

2 工程概况及施工特点分析

《2.1 工程概况》

2.1 工程概况

向家坝水电站位于四川省宜宾县和云南省水富县境内,下距四川省宜宾市33km,是金沥江下游河段梯级水电开发规划的最末一个梯级电站,工程开发以发电为主,同时改善上、下游通航条件,著顾灌溉、拦沙,并东具有为上游梯级进行反调节的作用。枢纽建筑钩主要由大坝、厂房、升船机及泄水坝段等组成〔见封面示意图)。左岸布置坝后厂房,右岸山体中布置地下厂房,总装机容量6000x103kW。拦河大坝采用混凝土重力坝,坝顶高程383.00m,基础最低高程222.00m,最大坝高161.00m,坝顶长度920.27m,坝段宽度12.0一30.0m。坝体混凝土量804.12X104m3。

《2.2 施工特点分析》

2.2 施工特点分析

向家坝工程大坝为混凝土重力坝,大坝混凝土工程量巨大、工期紧、施工质量及温控要求严格、坝体结构复杂、施工难度大,采用分期导流方式(一期先围左岸,二期围右岸),大坝浇筑方案采用的施工机械种类多。从施工导流规划出发,研究优化施工导流程序,寻求合理的施工机械配套方案与快速施工措施,加快坝体施工进度为优化目标。就向家坝工程施工模拟而言,在建立模拟模型时,机械运行模型的选用及控制边界条件的确定必须考虑到以下几个特殊问题:

1) 预留缺口上升问题。工程采用分期导流方式,大坝施工程序与进度受导流工程的影响和制约,同时,又对导流过程的实施提出要求,有效地协调和处理好二者的关系是施工总进度控制的重要内容之一。一期中预留缺口坝段,要求在第7年6月浇筑至百年一遇挡水高程340m。缺口坝段上升要求速度达7.5m/月〔主要受后期加高抢度汛水位影响)。监控关键设备状况,充分提高设备利用率具有重要意义,特别是在抢浇缺口及混凝土的浇筑高峰时段。

2) 多种机械组合施工,存在相互干扰。向家坝混凝土大坝浇筑采用了塔带机、缆机、门机等组合浇筑方案,多种浇筑机械立体施工,产生较大的施工干扰,并会降低部分设备的生产效率。

3) 混凝土重力坝施工本身也是一个极其复杂的过程,一方面受诺如施工机械浇筑能力、坝体内部孔洞、混凝土制备系统、骨料生产系统、混凝土温控、模板安装等系统内部环节的制约;另一方面又受导流度汛、降雨、气象等环境因素的影响。施工规划的复杂性也增加了模拟的难度,使大坝混凝土施工布置及浇筑的约束条件复杂化。

《3 模拟系统分析》

3 模拟系统分析

《3.1 系统设计思想》

3.1 系统设计思想

系统仿真按照模型的特性分为连续系统仿真和离散事件系统仿真模型。离散事件系统是指受事件驱动、系统状态跳既式变化的动态系统,系统的迁移发生在一串离散事件点上。研究大坝混凝土施工系统模拟时,各浇筑块在时间点上的浇筑状态和各浇筑机械在这个时间点上的状态、服务对象、浇筑信息等,这些实体的状态属性受随机产生的影响系统变化的“事件“驱动而变化,所反映的变量都随时间呈非连续、跳跃性的变化。因此,可以将大坝混凝土浇筑系统作为离敬事件系统进行模拟研究。

《3.2 研究方法》

3.2 研究方法

应用排队论施工模拟模型,大坝浇筑系统看作是由各种施工机械按照特定的排队规则分别为各浇筑块浇筑服务的一种特殊的排队服务系统。其排队规则不按一般的先到先服务、后到先服务、优先权服务等排队规则,而是依照各坝块浇筑层的层次关系和浇筑高程由低到高的施工要求进行的。机械的浇筑服务也不掉排队顺序立即对其服务,而是考虑是否满足可浇坝块的各种约束条件,结合均衡上升、上游坝面优先浇筑原则选择服务对象。

对模拟全过程而言、采用时间步长法来安排时间进程,各浇筑机械用主导实体扫描法来选择可浇筑坝块,由事件表法来模拟机械的运行过程。将时间步长法和事件步长法有机地结合起来共同驱动模拟时钟的推进。这种等步长中变步长的时间、事件混合法驱动系统状态的变化,既弥补了时间步长法中步长的大小对仿真精度影响,又有效地处理了仿真主时钟和各仿真子时钟之间的关系,符合大坝混凝土浇筑的实际施工过程,解决了大坝混凝土施工模拟难于建立常规解析数学模型的难点,能更加精确地描述混凝土施工过程中各主要因素之间的相互联系和制约关系。

《4 模拟模型的建立》

4 模拟模型的建立

向家坝水电站工程大坝混凝土施工模拟系统包指综合模型、机榄模型及相应的统计分析模型。

《4.1 综合模型》

4.1 综合模型

综合模型主要面向浇筑系统、浇筑坝块,为图形仿真提供时空数据,主要完成以下工作:

1) 数据初始化和模拟参数输入。初始化各浇筑机械技术参数、大坝的三维数字模型数据;输入模拟采用的各浇筑机械的数量和运行参数、有效工日、施工浇筑参数(层间间歇时间、允许拆模时间、相邻块高差限制、混凝土初凝时间、立模时间、未拆模影响相邻块上升高差等);选择仿真开始和结束时间等。

2) 确定模拟方案和仓面数据生成。选择通仓浇筑或者分缝浇筑方案。仓面数据生成主要与大坝结构及分缝分块等有关,由坝段最大底宽确定坝体分区(是否为约束区)和机械的浇筑能力来确定仓面层厚。考虑泄水底孔、中孔、表孔、灌溉引水洞、升船机坝段、发电引水孔、排沙孔、泄水坝段堰顶等部分的空间位置、几何尺寸等方面对工程量的影响,计算生成仓面原始工程量和仓面空间几何数据。

3) 具体模拟过程。将施工期划分为天,判断该天是否可以施工。将一天分为3个台班(高温季节2个台班),以台班为步长。在每个台斋内,对各浇筑机械进行扫描,有可浇筑坝块则运行相应的浇筑机械服务子模型。

《4.2 机械模型》

4.2 机械模型

在一个台斋时间内,把浇筑机械看作“服务台“,把待浇筑坝块看作“顾客“。按照研究方法中所述的排队规则,“服务台“每次只接纳一位“顾客“对其服务。排队问题的分析实质是平衡等待时间和服务台空闲时间,即服务台的利用率要高,顾客的等待时间又不太长。针对不同浇筑机械的特点,如塔带机等连续型的浇筑机械,由于来料均匀且连续,在坝块的浇筑过程中,机械配套运行的过程相对较简单。采用主导实体时钟扫描法,可浇筑坝块的状态和浇筑信息的变化作为影响系统事件。对于缆机、塔带机、门塔机、胎带机等离散型机械,先采用主导实体时钟值扫描法判断每台机械所对应的可浇筑坝块。对于机械的运行过程在拌和楼前的等待装料、重车运行、轻车运行、卸料以及浇筑过程等,采用事件驱动法来处理。

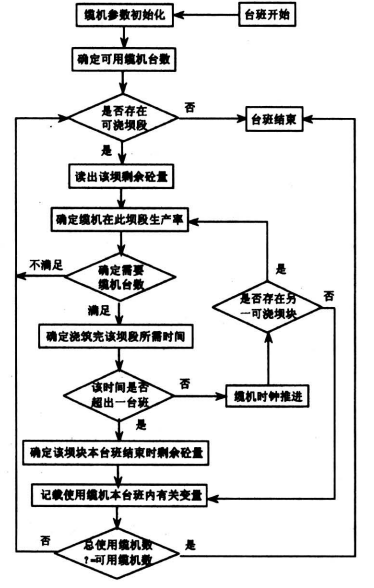

以缆机浇筑服务模型为例,其浇筑服务流程如图1所示,其中缆机生产率的计算和可浇筑坝块的选择,关系到机械模型建立的优劣。其生产效率取欧于工作循环的时间,而工作循环时间与缆机跨距、受料平台布置情况、浇筑块的空间位置、选用机械的型号及技术参数等有关。实跋证明,缆机的行走时间服从均匀分布;手工操作时间及额外消耗时间服从定长分布;装料时间可认为服从正态分布;卸料时间可认为服从指数分布。可浇筑坝块的

《图1》

图1 缆机浇筑服务流程

Fig.1 Construction service process of cable cranes

选择受相邻块高差、相邻块施工影响、层间间歇时间等约束条件的限制。判断流程如图2所示。

《图2》

图2 可浇筑坝块判断流程

Fig.2 Judgment process of construction block

《5 模拟施工参数与成果分析》

5 模拟施工参数与成果分析

5.1 模拟施工参数

1) 根据气象统计资料,考虑高气温降雨环境的影响,确定每年每月的有效施工工日如表1。

《表1》

表1 有效工日

Table1 Valid working days

2) 坝体各约束区浇筑层厚和间歇期。强约束区(<0.2L)层厚1.5m、间歇期5~7d;骏约束区(0.2~0.4L)层厚2.0m、间歇期5~7d;非约束区层厚3.0m、间歇期7一9d;底孔、中孔等孔洞部分间歇期15d。抢浇缺口时,先浇筑10层层厚2m的混凝土块、间歇期为5~7d;之后浇筑坝块的层厚为3.0m、间歇期为7~9d。

3) 相邻块高差限制。通仓浇筑时相邻坝段允许高差为8m,分缝浇筑时相邻坝段允许高差10m;同坝段仓间允许正高差8m、反高差6m;未拆模影响相邻坝块上升高差为3层。由于施工进度的需要及分期特性等其他原因,通航坝段、排沙孔坝段及上坝公路对应的坝段可放松相邻块高差限制条件。

4) 浇筑块立模时间为20m2/h,混凝土夏季初凝时间为4h、冬季初凝时间为3.5h;混凝土浇筑允许拆模时间为3d,其他坝体参数、施工参数、机械技术和运行参数等从略。

《4.2 模拟成果分析》

4.2 模拟成果分析

鉴于向家坝水电站作为三峡工程的后续工程, 根据预可研和可研中间审查意见,设计中尽量考虑采用三峡工程使用成熟的大型施工设备。重点对通仓、分一条纵缝和分两条纵缝浇筑方案中浇筑机械台数和使用布置进行分析,考虑以缆机和塔带机为主、门塔机和胎带机辅助的施工机械配套,现阶段对拟定六个浇筑方案进行模拟,各浇筑方案主要设备浇筑强度、设备利用率统计如表2所示。

《表2》

表2 各浇筑强度设备利用率统计

Table2 The statistics of the main equipment construction intensity and efficiency for each project

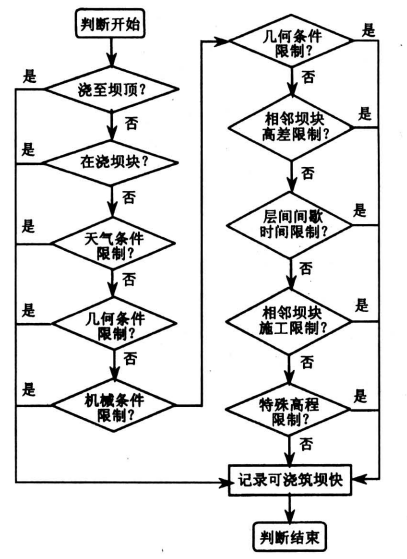

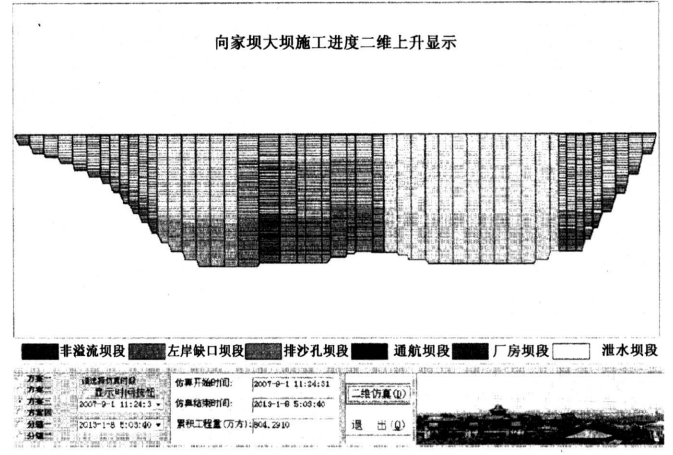

《图3》

图3 大坝混凝土浇筑强度统计图

Fig.3 Concrete construction intensity statistics of dam

在模拟成果的基础上,经多方案综合技术经济比较,方案三在设备利用率、浇筑强度、施工进度、大坝施工工期等方面均较为适中,综合指标相对较优,其大坝混凝土浇筑强度曲线见图3。本阶段推荐采用通仓浇筑方案三,即3台30t缆机和2台塔带机为主要浇筑机械,两岸坝肩布置2台门机;泄水坝段上、下游面各布置2台MQ2000门机和厂房坝段布置一台胎带机辅助底部大仓面浇筑的组合机械配套方案。工程完工面貌的二维、三维仿真图形如图4、图5所示:

《图4》

图4 大坝二维竣工图

Fig.4 The 2D completed feature of dam

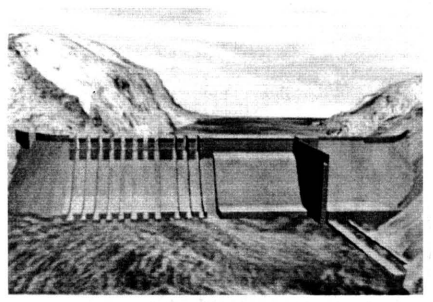

《图5》

图5 大坝三维竣工图

Fig.5 The 3D completed feature of dam

《6 结语》

6 结语

大坝混凝土施工是一个复杂的系统,浇筑过程中相互约束以及施工规划中的人为因素干扰增加了模拟的难度。本课题研究混凝土坝施工过程的模拟,对各施工方案的各项指标定量的进行分析,二维、三维可视化仿真部分直观清楚地描述复杂的施工动态过程,更好地为浇筑方案比选服务,大大提高决策者对水利水电工程尤其对混凝土坝施工组织设计与管理的现代化水平。

京公网安备 11010502051620号

京公网安备 11010502051620号