《1 前言》

1 前言

变压吸附反应器 (pressure swing reactor, PSR) 是一种集变压吸附与反应于一身的新型多功能反应器

PSR过程开发的关键在于催化剂。为提高分离效果, 催化床层必须具有足够的吸附能力, 因而较低的温度有利;但为了保证一定的反应速率, 反应温度又不能过低。这一矛盾是PSR工业化的重要障碍。PSR最终能否实现工业化, 很大程度上取决于能否成功开发出低温催化剂或高温吸附剂。

对PSR的研究最早始于1987年

迄今为止, 所有有关PSR的研究中, 床层进口处压力的变化都假定由阀门的开闭 (on-off control 或bang-bang control) 来实现

《2 反应器模型》

2 反应器模型

设在反应器中进行的反应为可逆离解反应2A⇔ B + C。其中C为易吸附组分, A、B为不吸附组分。工业实例有乙烷脱氢生成乙烯、丙烷脱氢生成丙烯等

活塞驱动快速变压吸附反应包括如下两个基本操作步骤 (见图1) :

1) 反应—吸附:通过气缸内活塞移动把反应物A压入反应器床层。

2) 反应—解吸:降低进口端压力, 使吸附剂得到再生。

操作过程中, 床层出口段一直开启, 以一定的速率收集富B气体产品。床层进口段在反应—吸附阶段阀门1、2开启, 3、4关闭, 此时床层与气缸相通, 接受富A气体。在反应—解吸阶段, 阀门2关闭, 3开启, 床层进口端与产品罐相通, 并以一定的压力 (记为解吸压力) 排出富C气体;同时阀门4开启, 气缸补充反应物A。反应—解吸阶段结束后开始返回反应—吸附阶段。

模型化时对反应器床层作如下假定:

1) 忽略吸附和反应热效应, 反应器在等温下操作;

2) 流体的流动为带轴向扩散的平推流;

3) 压力沿床层轴向的变化由Darcy定律决定;

4) 床层径向无浓度梯度、压力梯度和速度梯度;

5) 气体热力学行为符合理想气体状态方程;

6) 不计吸附传质阻力, 吸附瞬间达到平衡;

7) 气缸内A物料的填充瞬间完成。

根据以上假设, 可对反应器床层列出如下模型方程。

质量守恒方程:

其中床层总孔隙率εt=εb+εp (1-εb) 。

理想气体状态方程:

动量守恒方程:

吸附速率方程:

反应速率方程:

其中:

Cb—床层气相主体浓度, mol/m3;

q—吸附剂固相浓度, mol/m3;

u —表观气速, m/s;

Pb—床层内总压, Pa。

以上方程在满足模型假定的条件下对所有类型的PSR都适用。

对活塞驱动变压吸附反应器, 还需要列出气缸的模型方程。对气缸, 假定:

1) 等温操作;

2) 理想气体;

3) 气缸内不存在浓度梯度和压力梯度。

因而有:

质量守恒方程:

理想气体状态方程:

其中:

Pc—气缸内总压, Pa;

Vc—气缸内气体总体积, m3;

Ac—活塞面积, m2;

uc—活塞移动速率, m/s。

《3 边界条件》

3 边界条件

由于反应吸附阶段气缸和床层相通, 因此二者的边界条件相互关联。另外, 假定操作过程中, 床层出口段以固定的体积流率Q (m3/s, 常压) 收集产品B。由此可提出边界条件如表1。

以上边界条件满足了气缸和床层相通时床层进口处压力、浓度和流率的连续性要求, 因而有明确的物理意义。

Table 1 Baundary Conditions

《表1》

| z=0 | z=L | 气缸 | |

反应—吸附步骤 | Cb, i=Cc, i | uc=u (0) | |

| Pb=Pc | u=QPatm/AbPb | ||

解吸步骤 | uc=0 | ||

| Pb=P0 | u=QPatm/AbPb |

《4 模拟方法》

4 模拟方法

上述模型可用多种方法进行数值求解。本文利用由英国帝国理工学院系统工程中心研制开发的模型化与模拟软件gPROMS (general PROcess Modelling Systems)

gPROMS 是一种面向方程的过程模拟软件, 它与面向单元的模拟软件不同, 不受过程和模型的限制。过程可以是定态的或动态的, 模型可以是代数方程、微分方程、积分方程, 或兼而有之。复杂过程模型通常同时包含积分、偏微分和代数方程 (integral, partial differential and algebraic equations, IPDAEs) , 求解非常困难。gPROMS在求解IPDAEs时将空间域离散化, 使问题简化为对常微分和代数方程 (ordinary differential and algebraic equations, DAEs) 后再求解。在求解时用户需要确定离散方法, 近似级数和节点或有限元的数量。由于变压吸附反应涉及流向的逆转, 因此宜采用有限元正交配置法。近似级数和有限元的数量的确定没有普遍适用的方法, 只能通过比较计算结果来作出判断。

假设开车时, 床层内和气缸内的压力相等, 床层压力等于解吸压力;活塞位于气缸最下段, 每一周期开始时活塞瞬间复位, 气缸内A的补充也瞬间完成。动态模拟从初始条件出发, 进行第一次循环。随后的每一次循环都使用前一次循环的结果作为初始条件来进行模拟, 直至达到平衡稳态。

模拟所用的设计参数、物性常数及操作参数如下:

床层设计参数:

长度L=1.0 m, 直径db=0.05 m;

气缸设计参数:

长度Lc=1.125 m, 直径dc=0.25 m, (气缸最大体积Vmax=0.0552 m3) ;

物性常数:

催化 (吸附) 剂直径dp=3.0×10-4 m, 颗粒空隙率εp=0.55, 床层空隙率εb=0.37, 填充密度ρb=850 kg/m3;反应动力学常数:kf=0.2, Ke=0.0156 (平衡转化率10%) ;吸附速率常数mC=9.8×10-4 m3/kg;轴向扩散系数Dz=1×10-5 m2/s;气体粘度μ=1.8×10-5 Ns/m2

操作参数:

操作温度Tb=Tc=473.15 K, 活塞运动速率uc=0.50 m/s;产品采出速率Q=1×10-5 m3/s (标准状态) , 周期长度3 s (本文假定吸附解吸时间相同) , 基础压力 (指气缸的初始压力和解吸时的排气压力) P0=1.01×105 Pa。

《5 结果与讨论》

5 结果与讨论

gPROMS中有限元正交配置法的最高阶数为4阶, 因此本文在模拟过程中阶数固定为4阶。空间区域取有限元数为8和16时, B的纯度xB和C的收率yC (定义见式8, 9) 分别为51.5%, 10.38%和53.0%, 10.40%, 结果比较接近。因此, 为节省计算时间, 本文模拟过程中有限元数固定为8。

PSR本质上是动态的, 我们感兴趣的是它的操作达到循环定态 (cyclic steady state, 此时在相邻的两个周期内过程状态的变化完全相同) 时的行为。因此, 我们从给定的初始条件出发, 对PSR进行动态模拟, 直至循环定态, 然后再考察反应器的性能。为了确定反应器是否达到循环稳态, 可以监视床层某一状态变量随时间的变化。图2显示了模拟过程中每一周期结束时B的浓度随时间的变化。

进口段流体的突然换向将产生很大的压力、流率和浓度梯度, 因此每次模拟需要经过较长时间 (一般为2 h左右) 才能达到循环稳态。

PSR既是分离器, 又是反应器。作为分离器, 可以产品中B的纯度作为性能指标:

作为反应器, 以产品C的收率来表示反应性能:

由于PSR固有的动态特性, 上述指标都是在反应器达到循环稳态后一个周期内的平均值。

《图2》

Fig.2 Changes of the purity of B at the end of each cycle in the product stream with cycle numbers

图3显示了床层高对PSR性能的影响 (实心点为xB, 空心点为yC, 下同) 。床层高度增加, 提高了反应物的停留时间, 有利于吸附和反应, 因而可提高分离效率和反应收率。但如果床层过高, 在反应—吸附阶段, 由于存在气流阻力, 富含A的原料气体不能及时补充到反应器出口段, B的浓度也因此得不到提高。所以床层太高反而降低RPSR的反应和分离性能。

图4显示了在活塞运动速率不变情况下操作周期长度对系统性能的影响。随着周期长度的增加, 气体在反应器床层内的停留时间增大, 一方面促进了反应、吸附和脱附, 提高了反应与分离效率;而另一方面却因为气缸压力的增加和时间的延长, 更多的原料气被送入床层而降低转化率。因此, 对C的收率存在一个最佳周期长度。

周期长度的增加对反应分离性能的影响混合了停留时间和压力两种因素。而如果固定周期长度, 仅提高活塞运动速率, 就可排除停留时间的影响。

图5表示周期长度固定, 活塞运动速率对系统性能的影响。提高活塞运动速率相当于提高了床层进口压力, 有利于吸附和并提高正反应速率, 因此提高了产品B的纯度和C的收率。但进口处压力的提高同样增加了进入床层的反应物的量, 因而降低C的收率。

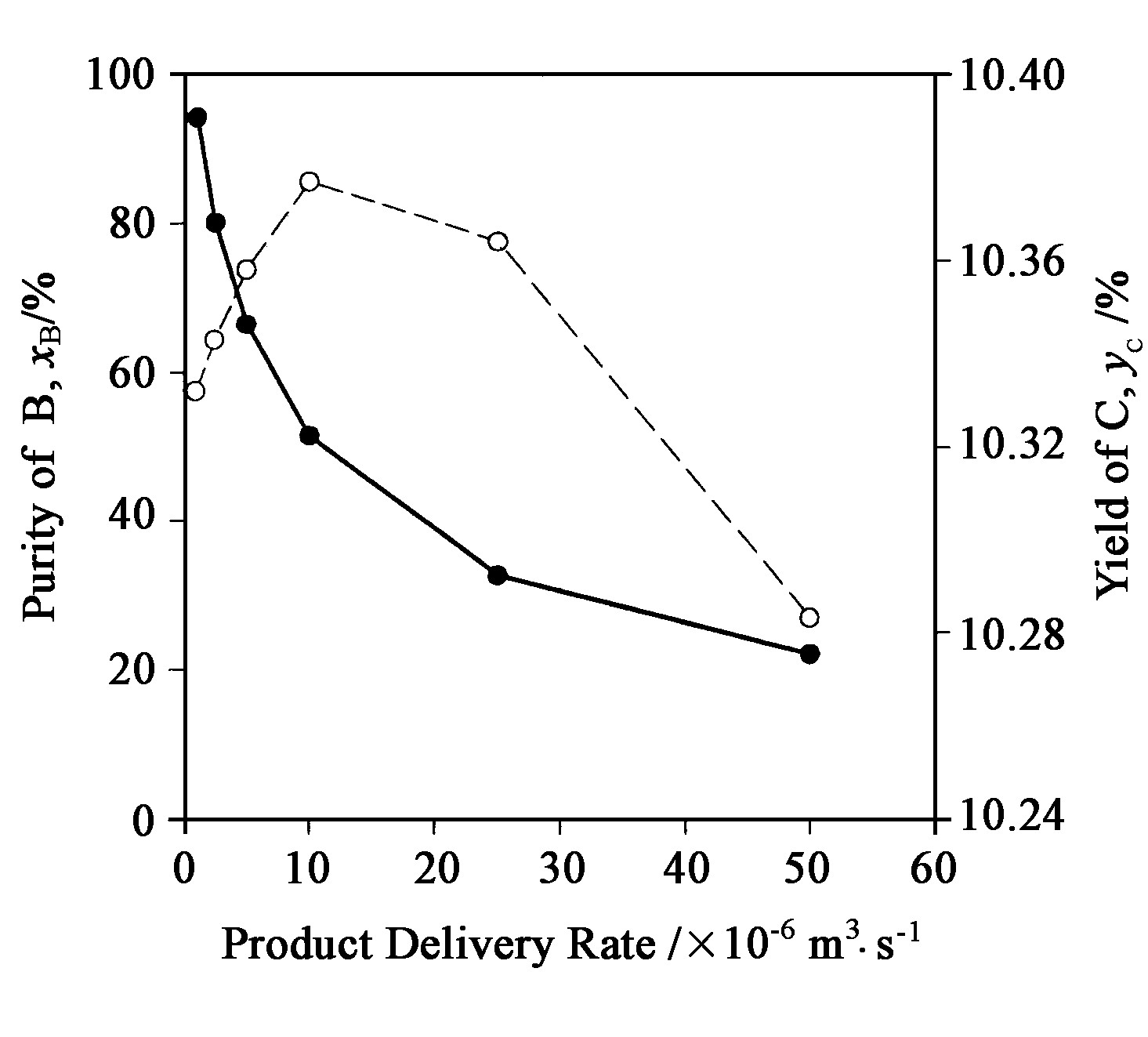

产品采出速率也是PSR操作的重要参数。图6表明, 随着采出速率的上升, 产品中B的纯度急剧下降, 而C的收率却经历了先升后降的变化。提高采出速率将降低停留时间, 使吸附不充分, 因而影响B的纯度;而C的曲折变化是采出速率与床层出口处C浓度相互矛盾的结果。

图7显示了提高基础压力对体系性能的影响。在反应吸附阶段, 基础压力提高有利于反应和吸附, 因而提高了PSR的分离性能, 但在反应—吸附 (产品C的收集) 阶段却因为增加解吸压力而不利于C的解吸, 因而降低C的收率。

《6 结论》

6 结论

本文建立了活塞驱动快速变压吸附反应器模型, 利用动态模拟软件gPROMS研究了反应器设计参数和操作参数对反应性能和分离性能的影响。从模拟结果可看出, 各参数的影响规律十分复杂。由于影响因素较多, 因此在进行设计和操作优化时, 必须借助于数学模拟的方法。

从模拟结果可看出, RPSR虽然结构和操作方式简单, 但可突破反应平衡的限制, 且能使成品得到了部分分离。此外也可看出, 产品B的纯度对设备参数和操作条件的变化很敏感, 而收率尽管也出现规律性变化, 但只略大于反应的平衡收率, 说明快速变压吸附反应这种操作方式有一定的局限性, 需要采用其他类型的操作方式

京公网安备 11010502051620号

京公网安备 11010502051620号