《1 引言》

1 引言

开采煤层瓦斯抽放技术已有较深入的研究, 并在高瓦斯煤层开采时得到广泛应用, 目前通常采用未卸压抽放和卸压抽放2类

《2 开采煤层顶板环形裂隙图形成机理》

2 开采煤层顶板环形裂隙图形成机理

《2.1环型裂隙图形成的力学分析》

2.1环型裂隙图形成的力学分析

煤层顶底板由若干层性质各异的煤岩层组成, 当煤层被采出, 顶板悬空到一定极限时, 直接顶板岩层跨落, 随着采面的推进, 顶板较坚硬的岩层或称关键层跨落

开采煤层顶板内瓦斯富集区除了与开采方式、通风方式有关外, 还与顶板岩层移动特征有关。根据开采模拟试验和现场观测

《2.2环形裂隙圈形成的物理模拟》

2.2环形裂隙圈形成的物理模拟

模型设计以淮南潘一矿C13-1煤层为实验原型, 采深570 m, 煤厚5.6 m, 采高3 m, 沿煤层顶向下分层开采, 日进尺3 m。顶底板煤岩物理特性见图2。

模型儿何尺寸为3 m×0.3 m×0.9 m (长×宽×高) , 每2 h采一次, 采高3 cm, 每日进6刀, 进尺3.6 cm, 走向推进180 cm, 模型线比1∶100。用液压加载系统加载, 替代上覆岩层重力作用效果。模型的岩层内分别布置了电阻应变式微压力盒和电阻式位移计, 应用微机自动测试系统来测试由开采导致的岩层内应力变化和位移变化。

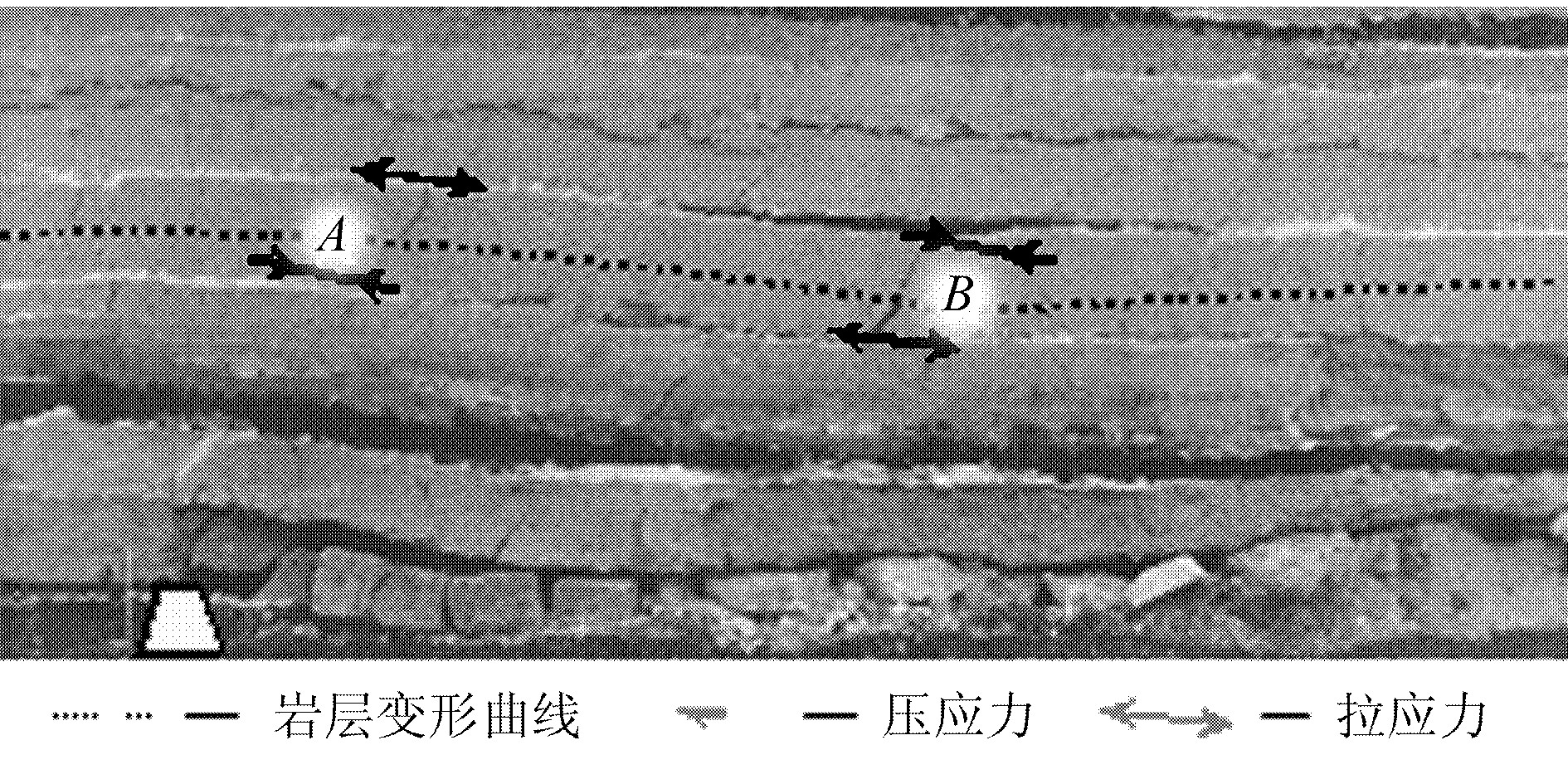

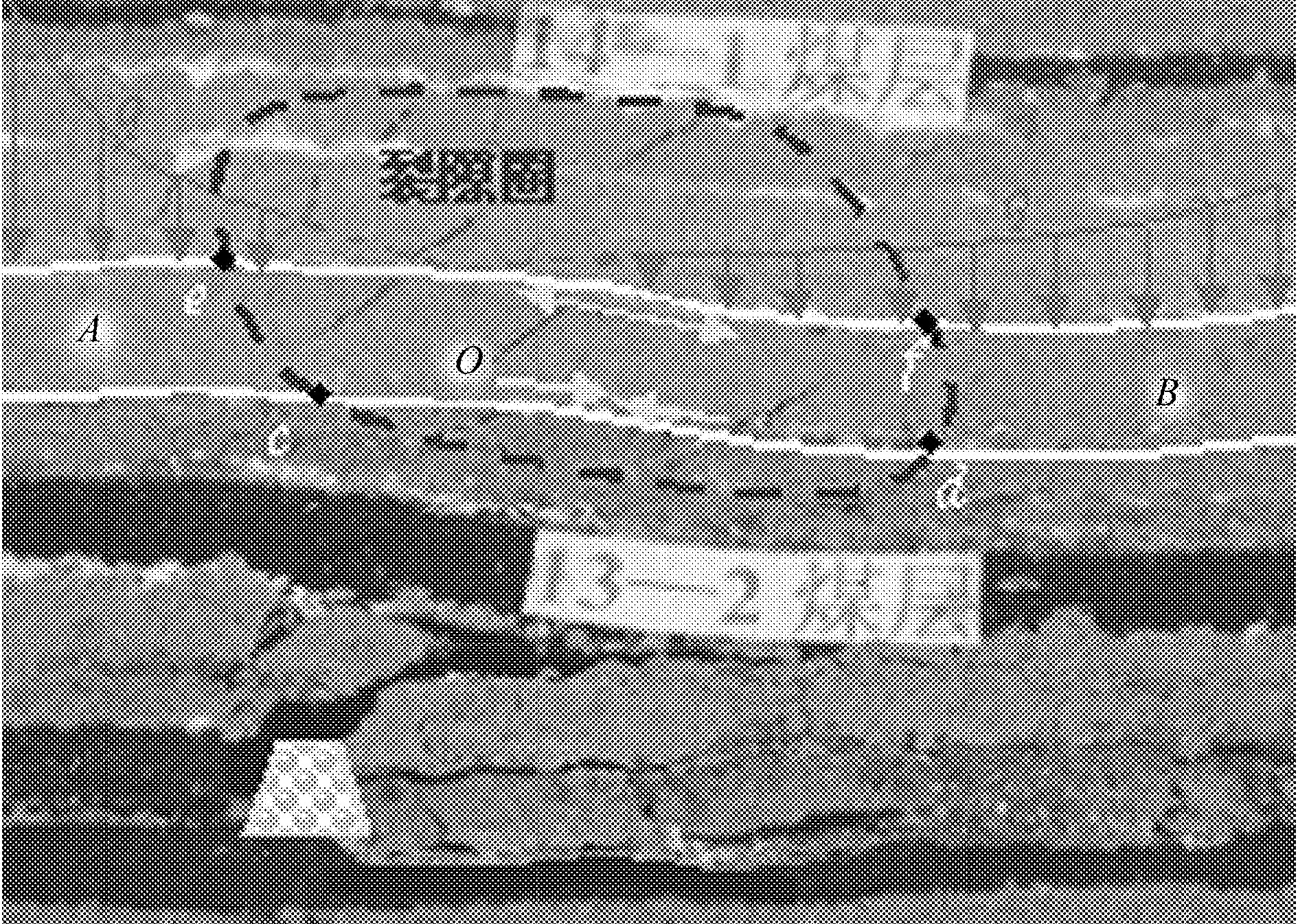

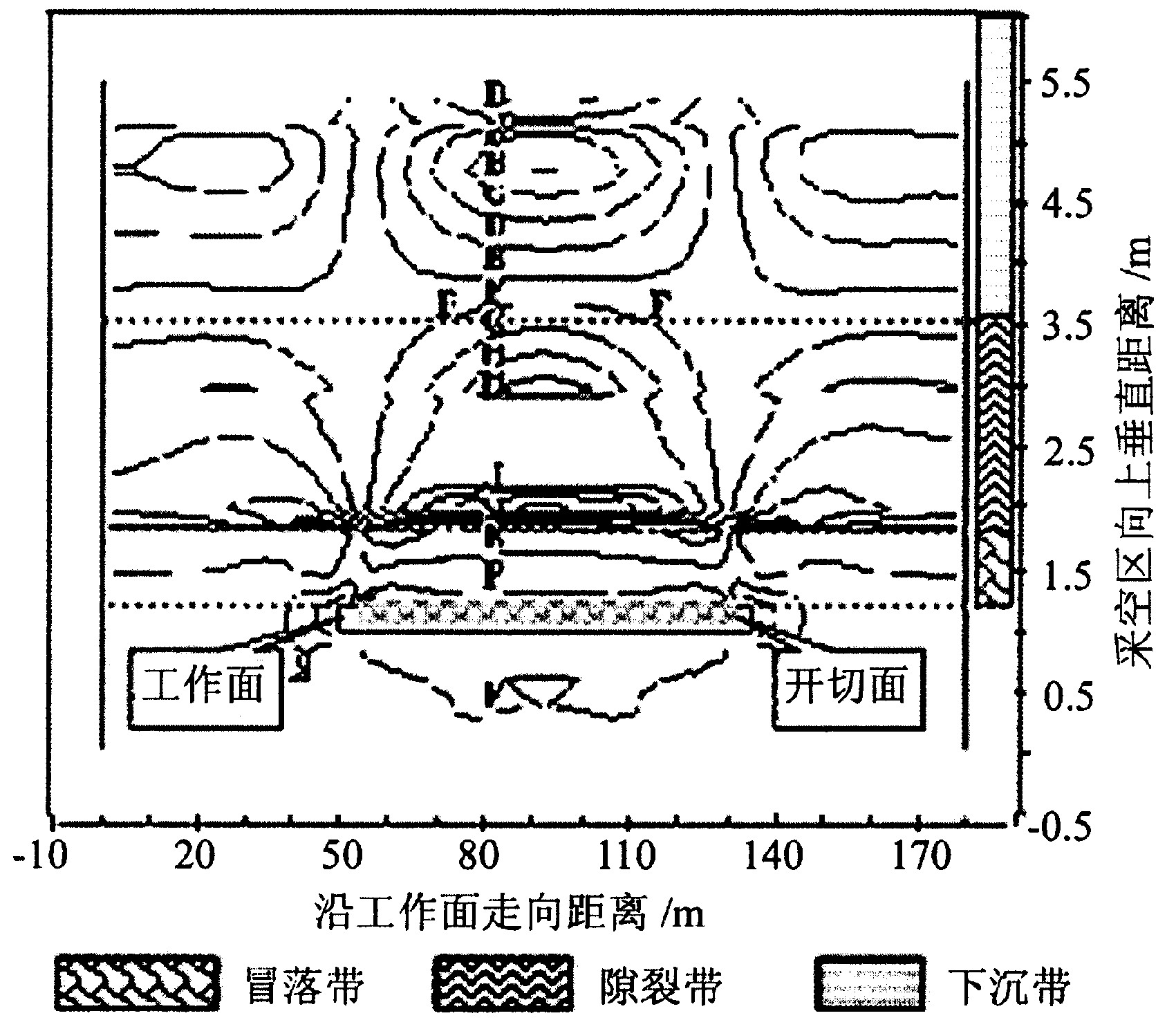

模拟结果显示, 顶板岩层所受荷载是靠层与层之间的接触传递的, 当层与层之间出现离层时, 作用在离层岩层上的荷载为零, 采空区周边的岩层如悬臂梁, 在岩层内形成拉、压应力区。根据测试结果, 采动过程采场周边岩层移动特征见图3。

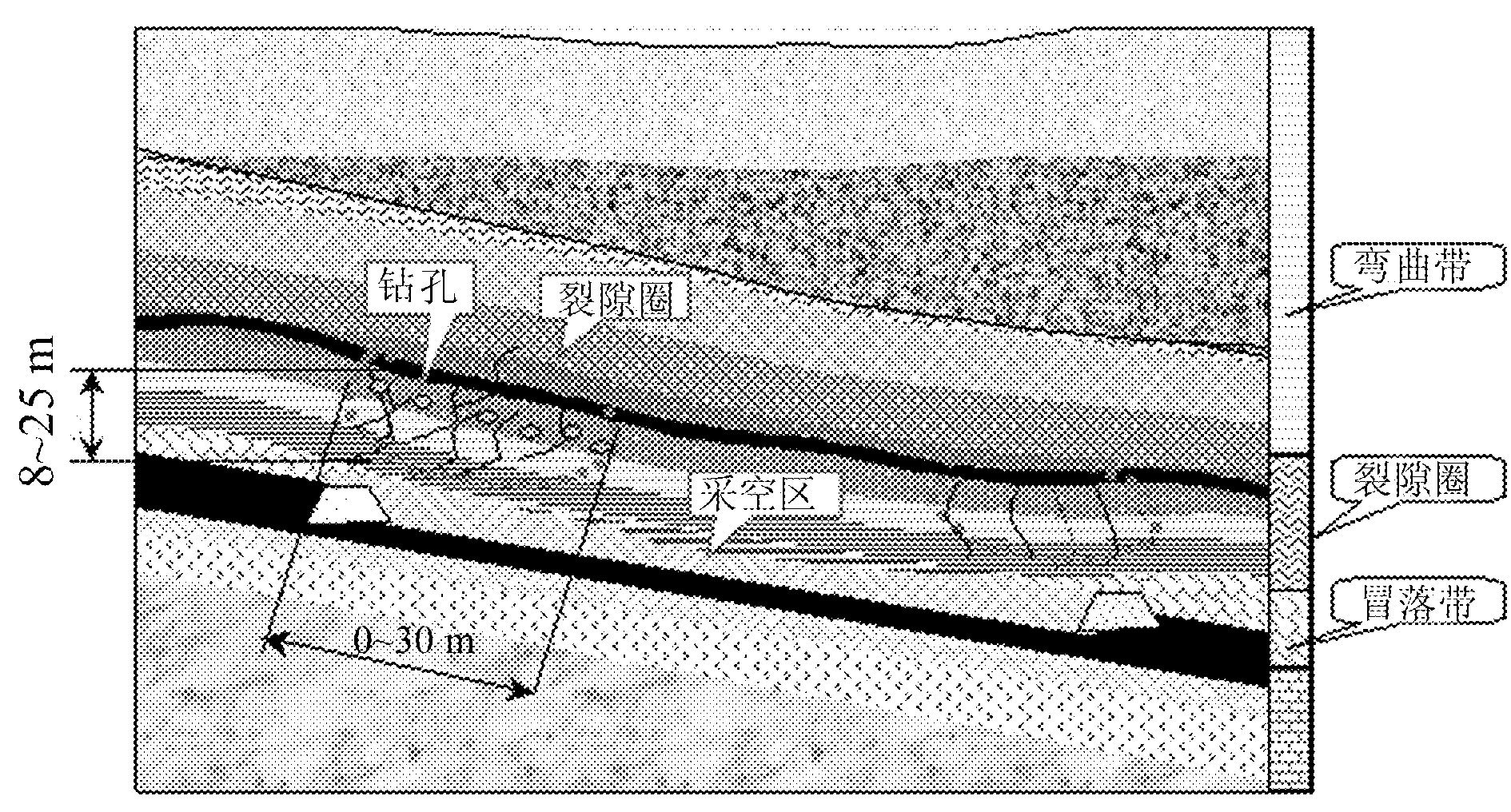

顶板岩层的位移曲线有2个拐点。拐点A两侧的岩层上表面受拉, 下表面受压。拐点B两侧的岩层上表面受压, 下表面受拉。岩层在受拉、压的过程中产生许多裂隙, 即拐点A上面及拐点B下面产生张裂隙。这些破断裂隙十分发育, 是存集或沟通瓦斯的通道。相似模拟结果表明:淮南矿区开采C13-1煤层时, 靠采空区一侧, 在工作面上风巷倾斜向下方向0~30 m裂隙发育充分。即以上风巷为界, 垂直煤层向上8~25 m, 倾斜向下0~30 m为裂隙充分发育区。

《图3》

Fig.3 The terrane movement character around stope inthe course of excavation

《3 开采煤层顶板环形裂隙圈特征数值模拟》

3 开采煤层顶板环形裂隙圈特征数值模拟

《3.1理论基础》

3.1理论基础

《3.2模型建立》

3.2模型建立

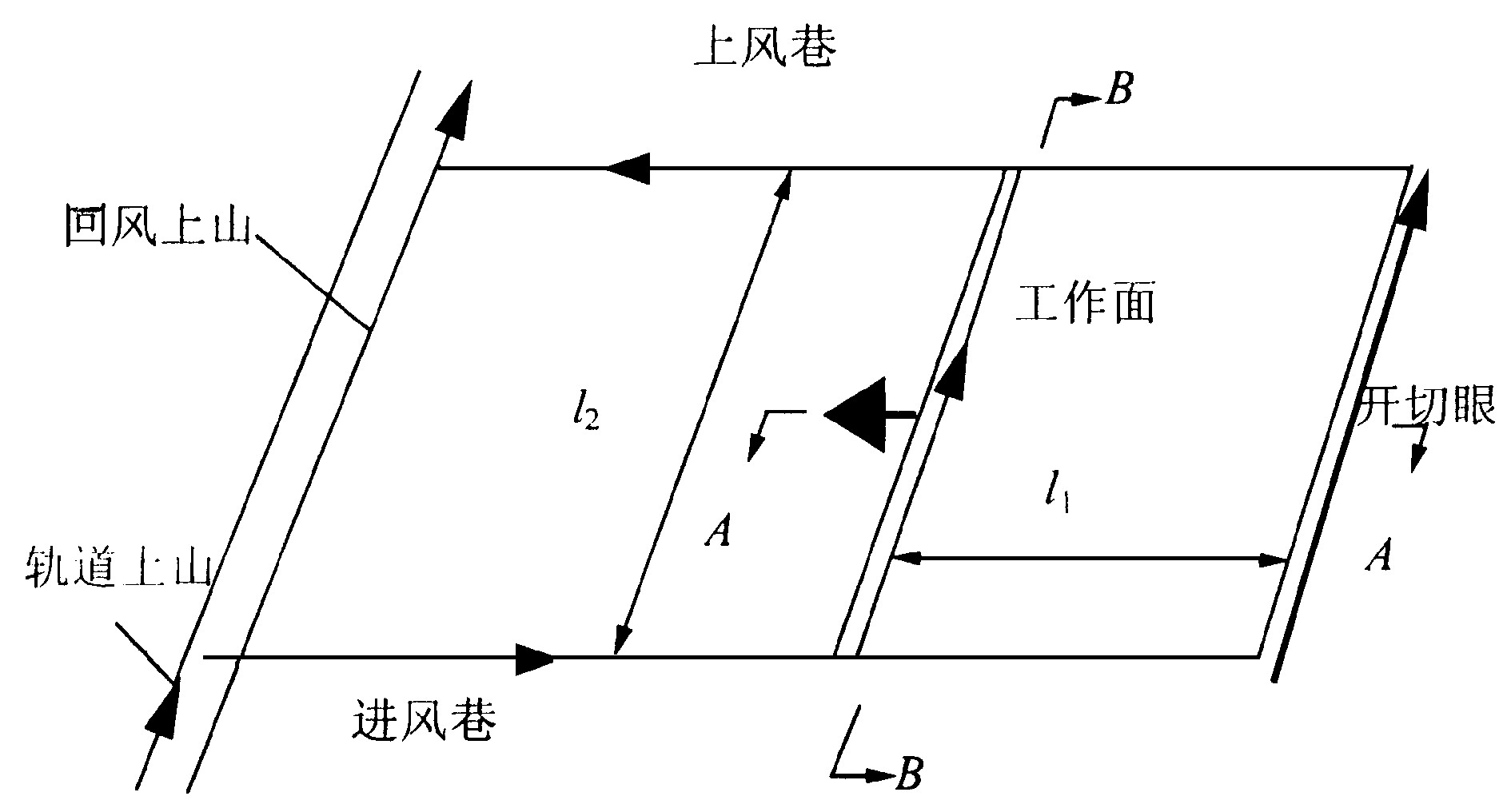

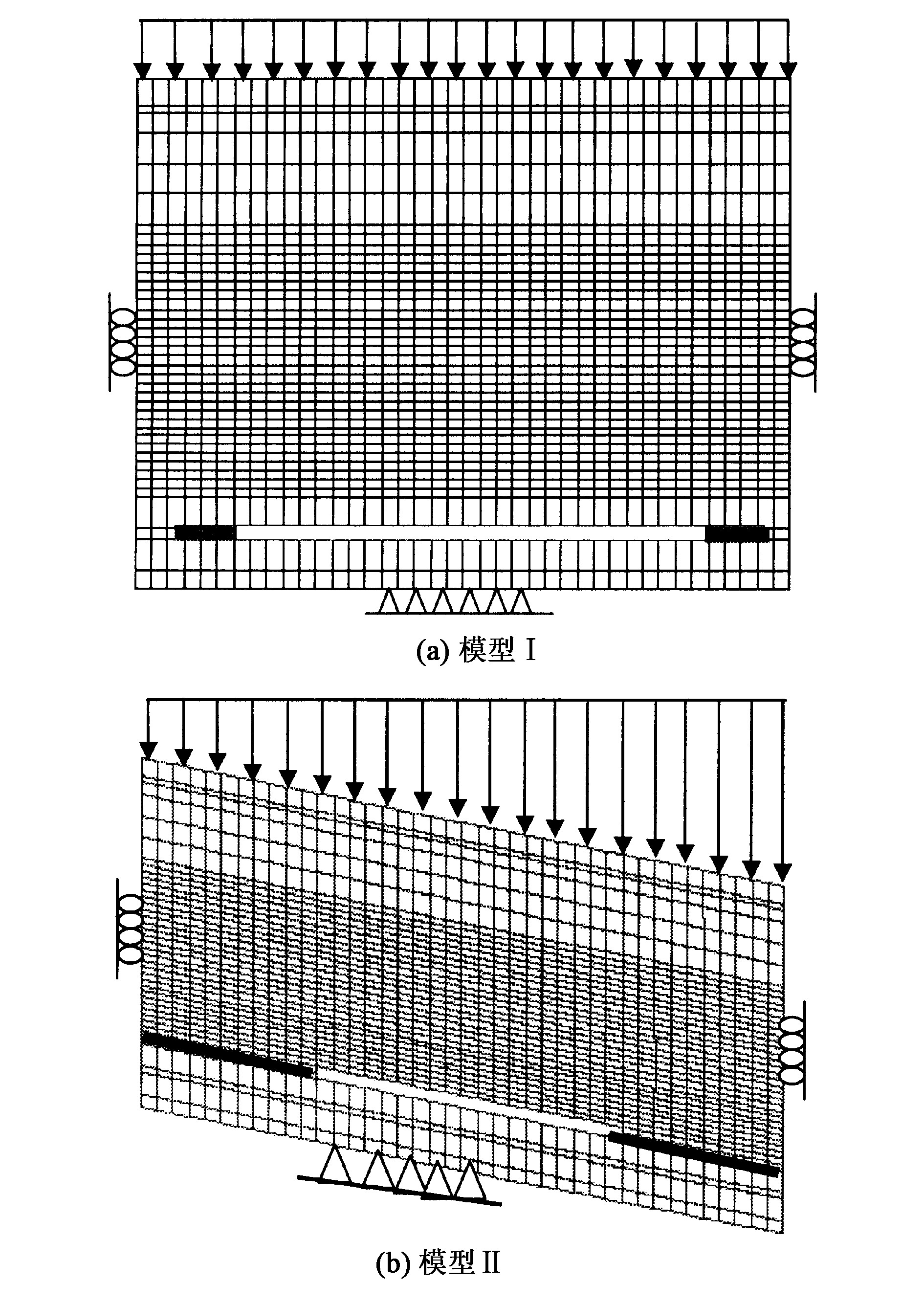

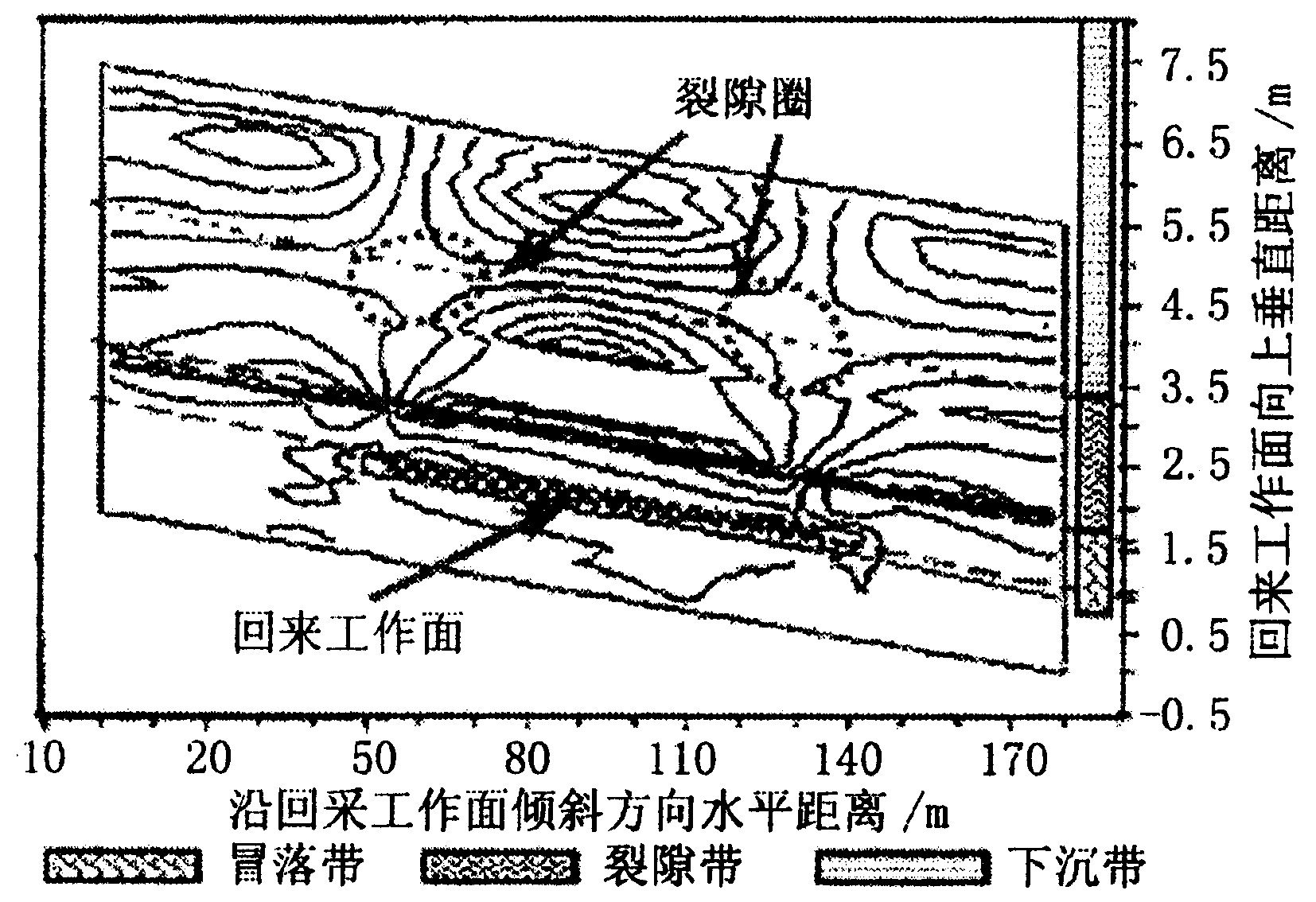

走向长壁回采工作面计算模型是一个三维空间问题。为全面掌握回采期间工作面采空区上覆岩层、巷道围岩的活动变形情况, 在简化的情况下, 设计成二维计算模型, 即沿工作面的走向和倾斜方向设计2个计算模型。走向长壁工作面的布置方式如图4所示, 走向模型Ⅰ和倾斜模型Ⅱ如图5 (a) , (b) 所示, 分别是基于图4中的A-A和B-B剖面建立的, 其中模型Ⅱ考虑了煤层倾角等影响因素。

边界条件:对于模型Ⅰ, 左边界为工作面, 右边界为开切眼侧。分别在垂直方向上产生位移, 以“|0”作为移动符号。模型下部是煤层的底板, 为固定边界, 以“△”作为标记符号。上面为工作面和自由边界, 一般为基岩层加地表。对于模型Ⅱ, 左边界为工作面上风巷, 右边界为工作面下风巷, 分别在垂直方向上产生位移, 以“|0”作为移动符号。下面是煤层的底板, 为固定边界, 以“△”作为标记符号。上面为工作面和自由边界, 一般为基岩层加地表。

《3.3数据准备及模拟结果》

3.3数据准备及模拟结果

以淮南潘一矿C13-1煤层回采工作面的基础参数 (见2.2节所述) 和图1所示煤岩柱状的物理参数为数值模拟的原始数据。

模型Ⅰ的计算结果如图6所示, 该图为计算模型采过81 m时, 覆岩X方向应力等值线图。从图中可以看出, 在竖直方向上, 采后顶板岩层靠近采空区处, 煤层顶板往上约6~8 m应力等值线较密, 且紊乱, 是冒落带的上界。煤层顶板往上约28~32 m处应力等值线较为稀疏, 且值也较小, 表现为拉应力, 且应力等值线在垂直于顶板方向上拉应力逐渐减小而趋于零。这说明该处岩层张裂、离层、裂隙已很发育, 岩层失去对应力的抵抗作用。这一区域带是裂隙带度高的上界。在距煤层垂直距离24 m处水平方向上, 煤壁后方0~30 m处应力为零, 说明此处离层最为发育。由图中还可以看出, 采动覆岩裂隙边界在煤壁一侧约为60°角向内, 在开切眼一侧约为65°角向内。

模型Ⅱ的计算结果如图7所示。该图是距采煤工作面20 m处顶板覆岩的X方向应力等值线。从图中可以看出, 工作面的上风巷以上6~28 m处应力等值线较为稀疏, 且应力较小, 岩层下部为拉应力, 说明该处岩层离层发育, 冒落或断裂已经开始。从图7的应力分析可见:煤层采出后, 在工作面上风巷倾斜向下方向0~30 m裂隙发育充分。即以上风巷为界, 向上8~25 m, 倾斜向下0~30 m为裂隙充分发育区。

《4 瓦斯运移通道及瓦斯富集区》

4 瓦斯运移通道及瓦斯富集区

《4.1瓦斯运移通道》

4.1瓦斯运移通道

对于实行分层开采或者煤层群开采的工作面, 由于开采煤层的顶板弯曲下沉、底板臌起, 产生许多微裂隙, 使顶、底板煤岩层透气性系数成百倍增加, 这些微裂隙是瓦斯移动的主要通道

《4.2瓦斯富集区及探测》

4.2瓦斯富集区及探测

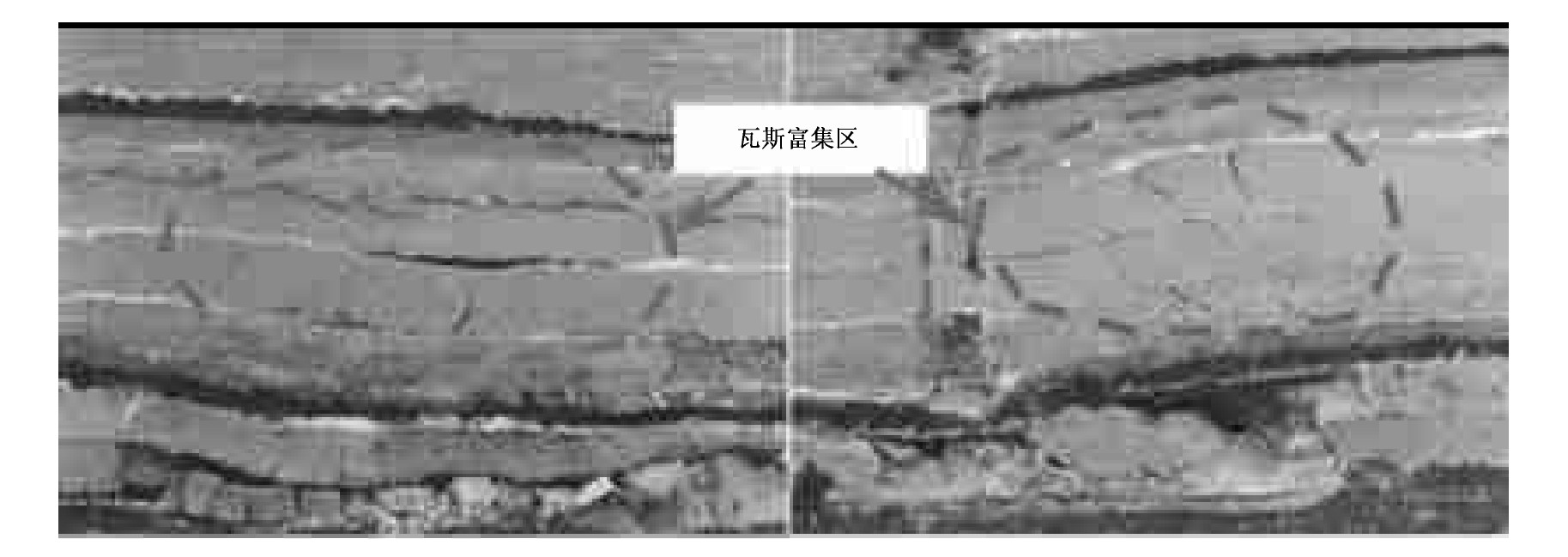

在层流状态下, 当瓦斯与空气共存时, 由于瓦斯较空气轻, 瓦斯总是漂浮在最上层。采空区上覆顶板岩层内裂隙中瓦斯流动的速度比层流状态下低, 处在扩散和渗流状态。来自于下分层和邻近层的卸压瓦斯除部分被风流带走外, 其余流向采空区顶板裂隙圈, 并从上向下逐步充填。淮南矿区开采C13-1煤层时, 在工作面后方采空区和上风巷顶板裂隙中的瓦斯浓度测试结果如图8, 图9所示。

《图8》

Fig.8 Disposal of gas concentration in gob roof fractures behind working face

图8, 图9表明工作面后方采空区顶板6 m以上, 风巷上方顶板6 m以上的岩层中的瓦斯体积分数达到50%以上, 可见是高浓度瓦斯区。根据顶板裂隙的物理模拟试验结果, 破断裂隙充分发育区也是高浓度瓦斯区, 如图10所示。瓦斯与空气共存, 瓦斯具有向上漂移性, 处在上风巷上部的“裂隙圈”是瓦斯富集区。此区域是布置顶板抽放瓦斯钻孔的理想区域。

《5 “环形裂隙圈内走向长钻孔法”抽放瓦斯试验》

5 “环形裂隙圈内走向长钻孔法”抽放瓦斯试验

《5.1抽放钻孔布置》

5.1抽放钻孔布置

在原始煤层顶板岩层中开挖一个钻场, 抽放瓦斯钻孔的开孔位置应在以后采动卸压形成的环形裂隙圈内。将抽放瓦斯钻孔沿煤层走向布置在顶板岩层的环形裂隙圈内, 其抽放布置原理如图11所示。为了减少工程量, 抽放钻孔应尽可能的深一些, 试验钻孔深度大都在100 m以上。煤层具有一定的倾角, 瓦斯总是沿裂隙通道向上运移, 所以将抽放钻孔布置在采场的上边界裂隙圈内。

《图10》

图1 0“环形裂隙圈”———瓦斯富集区Fig.10“annular fracture area”———Gas zone of enrichment

《图11》

Fig.11 The disposal of gas suction by the long drilling method along the strike of annular fracture areas

《5.2抽放参数》

5.2抽放参数

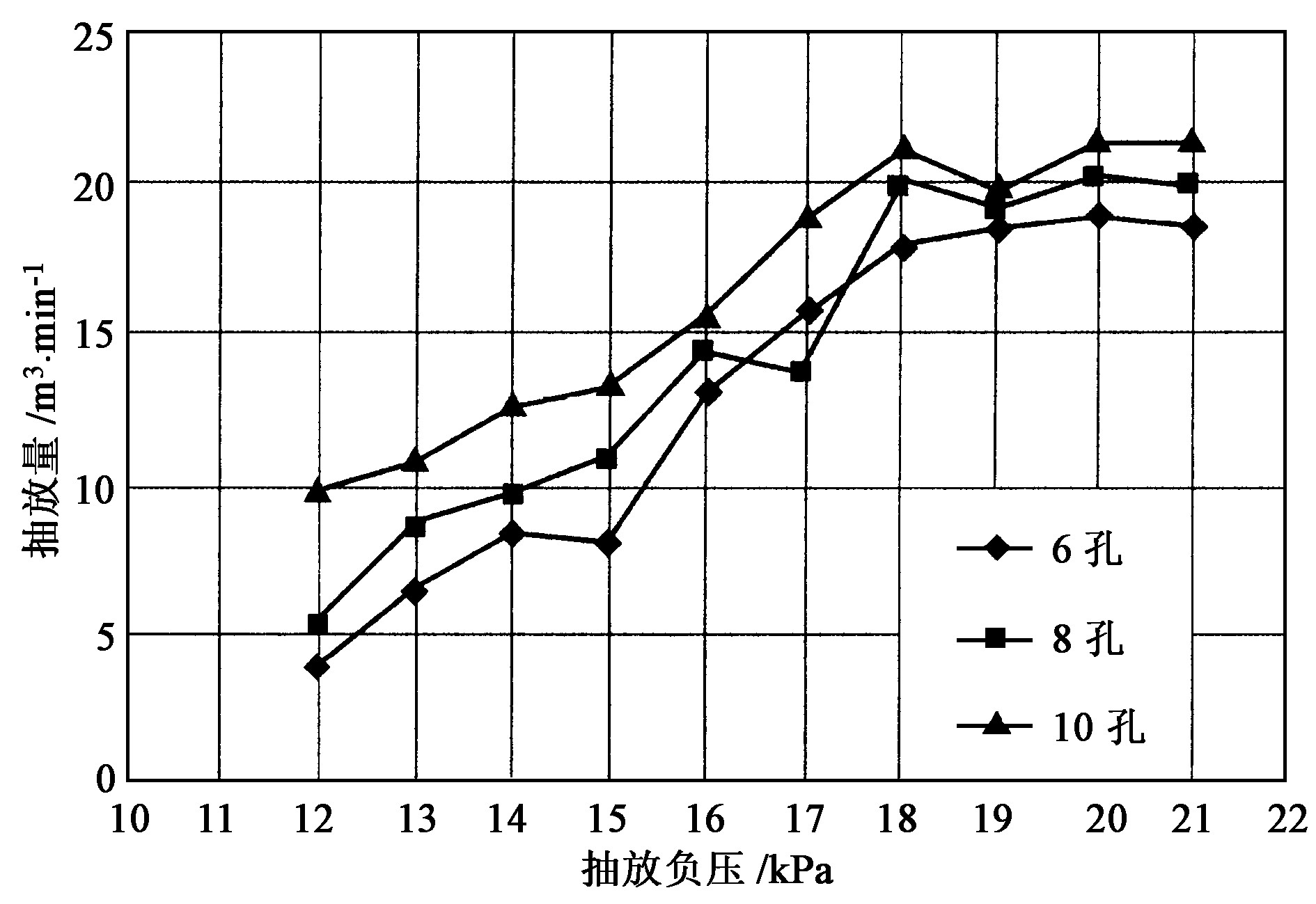

现场试验时, 在3个瓦斯抽放钻场分别布置了6, 8, 10个孔, 并分钻场、单个钻孔考察在不同的孔口负压下的瓦斯抽放效果。结果表明抽放钻孔的数量、孔口负压与抽放瓦斯量关系密切。抽放钻孔太多就会降低孔口负压, 而抽放孔口负压太高又将导致抽放管道交接处和封孔处漏气增大。因此, 对于开采瓦斯含量12~22 m3/t, 厚度3 m以上的煤层, 以防止回采工作面瓦斯浓度超限为目标, 同时考虑钻孔工程量与经济效益。经反复试验得出了最佳钻孔数量为1个钻场内8~10个孔, 最佳抽放负压为16~20 kPa。试验工作面的瓦斯抽放动力、钻孔数和抽放量间的关系如图12所示。

《5.3施工工艺》

5.3施工工艺

在原始煤层顶板岩层中开挖一个钻场, 打钻的开孔位置应在采动卸压形成的环形裂隙圈内。采用聚胺脂材料封孔。试验时, 钻孔封孔深度>6 m。

《5.4试验结果》

5.4试验结果

由表1可见, 环形裂隙圈内走向钻孔抽放瓦斯纯量达19~20 m3/min, 抽放率达48%以上。创造了同类条件下工作面推进速度、产量的最高记录。

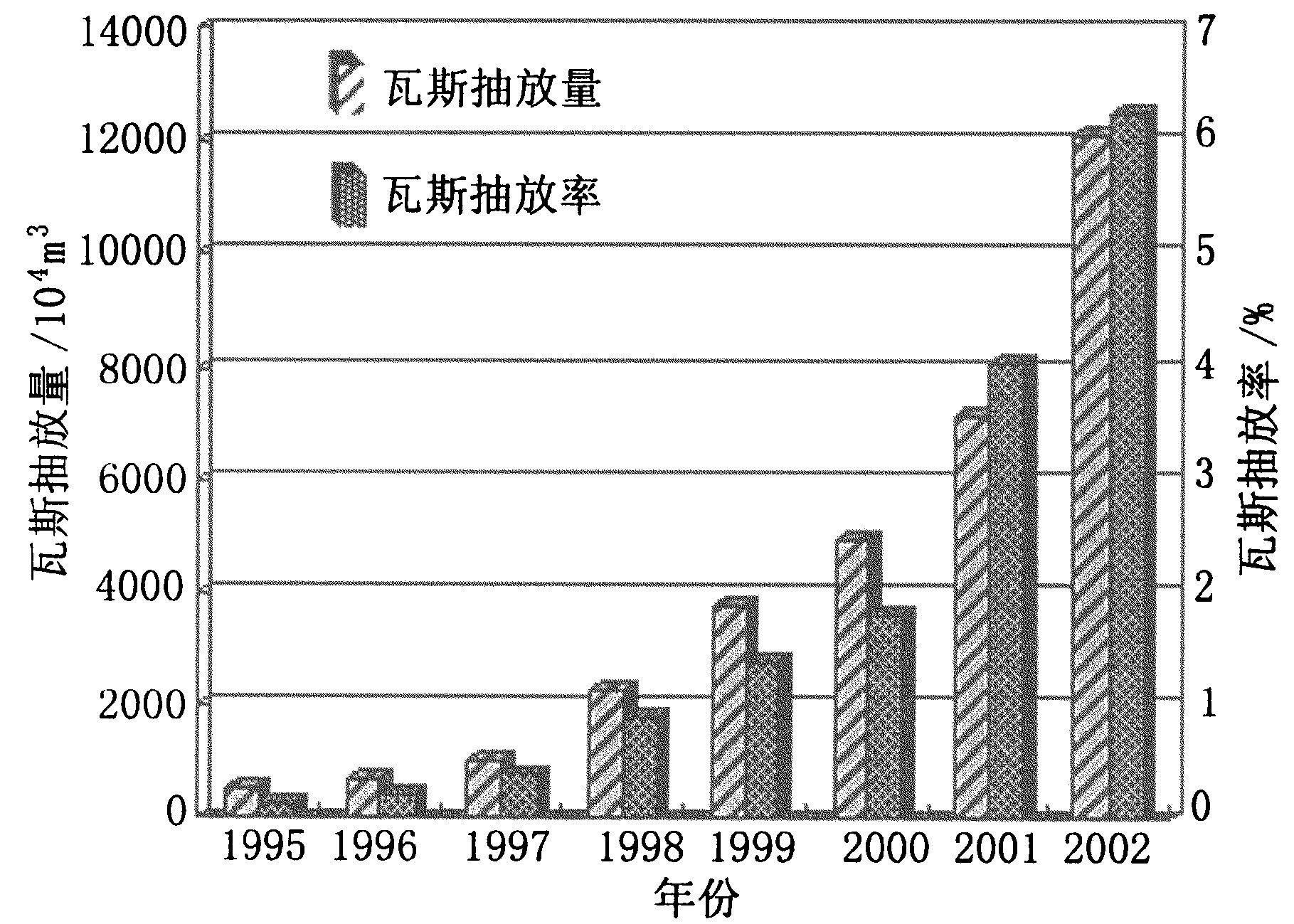

图13是1995—2002年间淮南矿区高瓦斯矿井实行钻孔抽放瓦斯技术前后, 瓦斯抽放量和抽放率对比图。

淮南矿区全面推广应用环形裂隙圈内走向长钻孔抽放瓦斯技术后, 全矿区采煤工作面由70个减少到35个, 井下生产环节相对简化, 安全管理环节减少, 从而降低事故发生率, 平均工作面单产由600 t/d提高到2 000 t/d;

Table 1 The correlation table of experimental result of working face adopting long-drill gas drainage

《表1》

试验 工作面 | 配风量 /m3·min-1 | 瓦斯涌出量 /m3·min-1 | 风排瓦斯 /m3·min-1 | 抽放瓦斯 /m3·min-1 | 回风瓦斯平 均体积分数% | 月平均超 限次数/ | 采面日产量 /t | 采面抽放率 /% |

2111 (3) | 2 020 | 37.78 | 20.0 | 18.4 | 0.9 | 1.8 | 2 800 | 48 |

1761 (3) | 1 530 | 38.0 | 17.0 | 20.78 | 1.14 | 2.2 | 3 175 | 55 |

注:1761 (3) 瓦斯涌出量超过30 m3·min-1, 抽放后按1.2%放限管理, 而2111 (3) 虽然涌出量达38 m3·min-1, 但瓦斯抽放后, 回风瓦斯按1%管理。

《6 结语》

6 结语

根据相似材料试验和数值计算, 进行了开采煤层顶板受采动影响上覆岩层冒落移动特征及岩层裂隙形成机理研究;根据煤层赋存特征研究了寻找“环形裂隙圈”分布位置的方法。研究结果表明“环形裂隙圈”分布在上风巷上部靠采空区一侧, 此“环形裂隙圈”也是高浓度瓦斯富集区。

松软低透气性高瓦斯煤层群开采的矿区, 首采煤层的瓦斯灾害防治是一大技术难题。目前较安全的技术保障是进行瓦斯抽放, 但是由于煤层松软、透气性低, 瓦斯抽放困难。开采煤层顶板“环形裂隙圈内走向长钻孔法”瓦斯抽放机理的研究及应用, 为解决首采煤层瓦斯抽放难题提供了有效途径。

京公网安备 11010502051620号

京公网安备 11010502051620号