《1 前言》

1 前言

北京铁路地下直径线工程不仅埋深较深、断面尺寸大、围岩差,而且地面风险建筑物和地下管线众多,施工安全和质量要求非常高。 目前,泥水平衡盾构是各类盾构法中结构最为复杂,施工沉降控制最好、技术最先进、可靠性最高的一种[1 ~3]。 工程采用一台  11.97 m 膨润土 - 气垫式泥水平衡盾构机施工,可以有效地控制地面沉降,确保施工安全。而泥水盾构在始发阶段存在进洞困难、洞门漏浆涌水、端头地层失稳等风险。 因此,在盾构始发阶段,必须采取科学可靠的施工方法和技术措施,避免一切始发风险,确保盾构始发成功。

11.97 m 膨润土 - 气垫式泥水平衡盾构机施工,可以有效地控制地面沉降,确保施工安全。而泥水盾构在始发阶段存在进洞困难、洞门漏浆涌水、端头地层失稳等风险。 因此,在盾构始发阶段,必须采取科学可靠的施工方法和技术措施,避免一切始发风险,确保盾构始发成功。

《2 工程简介》

2 工程简介

《2.1 工程概况》

2.1 工程概况

北京铁路地下直径线工程盾构施工场地位于西城区北滨河路天宁寺桥北,始发竖井(4#井)紧邻天宁寺 2#匝道桥。 盾构隧道主要穿越的地层以卵石土、圆砾、中砂、粗砂为主。 盾构隧道所在地层主要为空隙潜水和孔隙承压水,地层最大渗透系数 K =150 m /d潜水。 地下水位埋深为 23.13 ~24.31 m。

《2.2 始发井施工场地布置》

2.2 始发井施工场地布置

盾构始发井施工场地仅有 8 000 m2 ,主要布置生产设施用房及龙门吊、管片堆放、搅拌站、机械停放、料库、加工场地等。

《2.3 泥水系统施工场地布置》

2.3 泥水系统施工场地布置

由于始发井施工场地狭小,无法容纳泥水处理系统施工场地,因此,将泥水处理场地设在东南方约 50 m 远的一处面积约为 2 000 m2的小公园内,泥浆管路通过贝雷架跨过既有道路将泥水和盾构连接在一起。

为保证盾构正常掘进时留有足够的碴土存放场,必须缩减泥浆池的面积。 主要采用焊接钢罐作为储浆池、膨化池和清水池,将泥浆池、调整池、剩余池等迷宫型混凝土池挖深,并将碴土围挡加高,采用钢板作为碴土围挡。

《2.4 盾构始发阶段运输轨道及管线布置》

2.4 盾构始发阶段运输轨道及管线布置

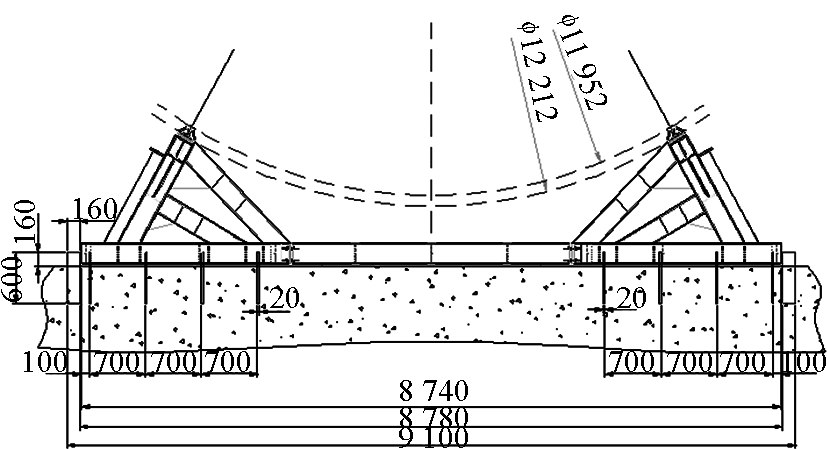

由于场地空间狭窄,在始发阶段后配套拖车完全进入负环管片之前,盾构施工所用材料全部由 5#井下洞经横通道运输。 轨道在横通道布设为双轨,在 5#竖井底及正洞段布设单轨。 管片、轨道、进排浆管、循环水管、管片螺栓等材料全部经 5#竖井吊运,砂浆从 4#竖井下料。 待后配套拖车完全进入负环管片后,管片等材料再由 4#井运输。 始发阶段洞内轨道及管线布置见图 1。

《图1》

图1 始发阶段5#井至4#井洞内管线布置图 (单位:mm)

Fig.1 Pipeline arrangement diagram between shaft 5 and shaft 4 (unit:mm)

《2.5 降水井布置》

2.5 降水井布置

在 4#井始发端两侧布置 4 个降水井。 在端头加固完成后,始发洞门凿除前开始启用降水井,同时也启动所有其他暗挖段降水井,形成区域降水,使水位降至隧道底板以下 1 m,从而提高土体的自稳能力,保证洞门凿除及盾构始发的安全。

《3 盾构始发总体施工方案》

3 盾构始发总体施工方案

首先采用明挖法开挖竖井,在盾构始发竖井施工期间同步进行始发井端头土体加固。 然后井下安装盾构始发基座及洞门密封,依次组装盾构后配套拖车,并将其拖入暗挖后盲洞段。 接着进行盾构主机安装和反力架下半部分安装。 待管片安装机横梁安装完成后,将反力架上半部分进行安装,随后将主机和后配套拖车连接,并完成盾构机整机调试。 同时完成泥水处理系统的安装调试。最后盾构达到始发条件开始试掘进。

《4 盾构始发竖井施工》

4 盾构始发竖井施工

《4.1 总体施工思路》

4.1 总体施工思路

4#始发井围护结构采用地下连续墙。 在地下连续墙施工完毕后,进行竖井的开挖及衬砌,竖井施工采用逆作法与顺作法相结合,即地表至 11.39 m采用逐段开挖逐段衬砌,11.39 m 至 31.72 m 采用分段开挖架设支撑至竖井底后再分段衬砌。

《4.2 地下连续墙施工》

4.2 地下连续墙施工

始发竖井地下连续墙开洞处的钢筋笼全部采用玻璃纤维筋,砼采用以石灰石为粗骨料的细石砼,抗压强度为 C20 等级。 盾构始发时利用盾构机刀盘直接切削连续墙一次性进洞。

地下连续墙钢筋笼长 41 m,钢筋笼分 3 节加工吊装。 洞门部分采用玻璃纤维筋笼,洞门底部和顶部采用普通钢筋笼,长 16.485 m,主筋接头均搭接1 m。玻璃纤维主筋和普通钢筋主筋之间采用“U”形卡连接,玻璃纤维箍筋之间采用细铁丝绑扎。

《4.3 始发竖井施工》

4.3 始发竖井施工

始发竖井基坑平面尺寸为 21.6 m ×19.6 m(含围护结构厚度),基坑开挖尺寸为 17.6 m ×19.6 m,基坑深度为 31.52 m。 井身开挖过程中设置 6 道横撑,第一道至第三道横撑为钢筋砼结构,第四道至第六道横撑为  609 mm 钢管支撑;井身内衬采用C35、S12 的钢筋防水砼,井底设 20 cm 厚的 C15 砼垫层。 始发竖井断面见图 2。

609 mm 钢管支撑;井身内衬采用C35、S12 的钢筋防水砼,井底设 20 cm 厚的 C15 砼垫层。 始发竖井断面见图 2。

《图2》

图2 始发竖井断面图 (单位:mm)

Fig.2 Cross section of the shaft construction (unit:mm)

《4.4 预埋洞门钢环》

4.4 预埋洞门钢环

1) 在 4#竖井东侧墙面上预埋盾构洞门钢环,作为盾构始发洞门。

2) 钢洞门安装加工时分成上下两个半圆或4 个1/4 圆,上下对拼。

3) 钢洞门固定:在预埋于底板上的预埋钢板上焊撑头承托,并可凿出地下墙钢筋焊接撑头,在两侧固定钢洞门。

《5 盾构始发准备工作》

5 盾构始发准备工作

《5.1 始发洞门端头加固》

5.1 始发洞门端头加固

端头加固采用地面注浆加固方式,加固范围为:东侧 12.0 m,隧道轮廓线上下 6 m,左右 4 m。由于玻璃纤维筋与普通钢筋接头处抗拉力强度较低(只有普通钢筋抗拉强度的 10 %),而始发洞门处的地下连续墙采用 C20 混凝土,因此为保证 4#竖井开挖的安全性,在始发洞门前端施做两排 M10 砂浆桩。 注浆范围及素桩位置如图 3 所示。

《图3》

图3 端头加固范围及素桩平面布置图

Fig.3 Concrete pile and the range of end reinforcement

地下管线及现场其他因素的影响,导致加固区存在一定的盲区,特别是管线下方土体,未能进行有效加固,给盾构始发造成一定隐患。 为了保证端头土体加固的效果,保证盾构安全始发,采取在 4#竖井内对端头土体进行水平注浆补强加固。

《5.2 始发洞门凿除》

5.2 始发洞门凿除

传统的洞门砼破除采用人工开凿的方法,不仅作业环境极其艰苦,同时由于墙体的开凿破坏和土体的暴露,易出现土体塌方,危险性较大(特别是大深度情形下)。

该工程盾构始发破除洞门采用 NOMST(novel material shield -cuttable tunnel wall system)工法,即盾构直接掘削新型材料墙体的方式。 为了防止洞门破除后发生涌水涌砂现象,先将 1 m 厚的地下连续墙凿除 0.6 m,剩余 0.4 m 的保护厚度,洞门中心鱼尾刀部位  1.4 m 范围内多凿除 0.2 m,并将外露的玻璃纤维筋全部割除取出。 洞门凿除后尽快将盾构机前移,使刀盘紧贴掌子面,保证掌子面的稳定,由刀盘切削剩余部分连续墙混凝土。

1.4 m 范围内多凿除 0.2 m,并将外露的玻璃纤维筋全部割除取出。 洞门凿除后尽快将盾构机前移,使刀盘紧贴掌子面,保证掌子面的稳定,由刀盘切削剩余部分连续墙混凝土。

《5.3 安装盾构始发基座》

5.3 安装盾构始发基座

盾构始发基座采用钢结构形式,主要承受盾构机的重力荷载和推进时的摩擦力,结构设计还需考虑盾构推进时的便捷和结构受力,所以始发基座必须具有足够的刚度、强度和稳定性。 始发基座的结构如图 4 所示。

《图4》

图4 始发基座横断面结构示意图 (单位:mm)

Fig.4 Sectional drawing of launching base (unit:mm)

《5.4 安装洞门密封装置》

5.4 安装洞门密封装置

5.4.1 洞门预埋环的安装

洞门预埋环是为满足盾构机进洞临时封堵洞门端头要求的环状钢板。环状钢板的内径为12 212 mm,外径为 12 960 mm,环向每 2.4°预埋一个 M 24 mm ×90 mm 螺栓,共计预埋螺栓 150 个。环板背面与始发井衬砌结构钢筋连接牢固,并且每根预埋螺栓必须与竖井衬砌钢筋连接牢固。

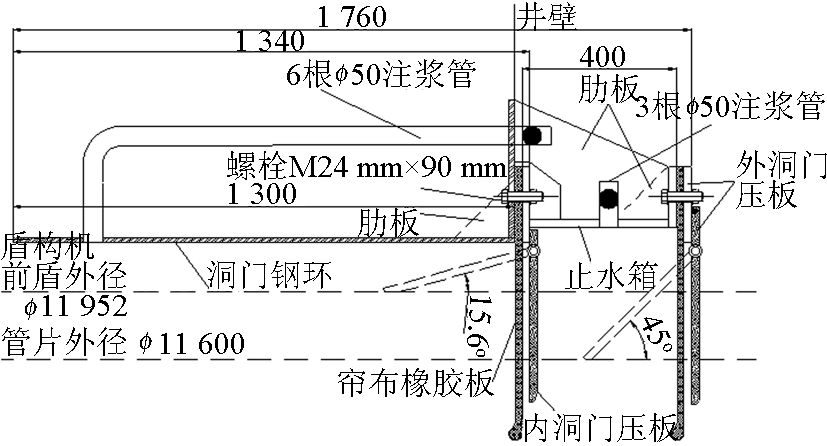

5.4.2 洞门密封装置安装

始发洞门临时密封采用双道密封装置,每道密封装置由帘布橡胶、扇形压板、止水箱、注浆管和螺栓等组成,两道密封间隔 0.4 m。 洞门临时密封装置见图 5。 为防止盾构机刀盘磨损帘布橡胶板,影响密封效果。在盾构机进入预留洞门前,应在刀盘外围和帘布橡胶板外侧涂抹润滑油脂。当盾构刀盘全部进入内洞门密封后,开始向泥水仓内加压,压力仅满足泥浆充满泥水仓。同时,在两道密封间利用预留注脂孔向止水箱内注堵漏剂,增加洞门处的止水效果。

《图5》

图5 洞门密封结构示意图(单位:mm)

Fig.5 Sectional drawing of tunnel-door seal (unit:mm)

《5.5 安装反力架及支撑》

5.5 安装反力架及支撑

反力架采用组合钢结构件,便于组装和拆卸。反力架结构根据竖井结构进行设计,反力架提供盾构机推进时所需的反力,因此反力架须具有足够的刚度和强度。反力架支撑采用水平支撑加斜撑的加固方式,如图 6 所示。

《图6》

图6 反力架及支撑结构横断面图

Fig.6 Cross section of reacting force and support structure

《6 盾构组装调试》

6 盾构组装调试

由于盾构始发场地狭小,盾构进场应分批进场,采取洞内整体始发。后配套拖车的下井顺序按2#拖车、1#拖车至 0#拖车的顺序依次下井。主机下井次序以主轴承为中心,以刀盘为节点。组装原则为:附属设备尽量在地面安装,拖车附属设备的安装次序为先下部后上部;管线安装与设备安装同步进行;组装以液压电气安装为控制要点,以大件吊装为重点。在盾构主机、后配套及其附属设备组装就位、管线连接完毕,且盾构供电、供水到位时开始进行调试。

《7 负环管片拼装》

7 负环管片拼装

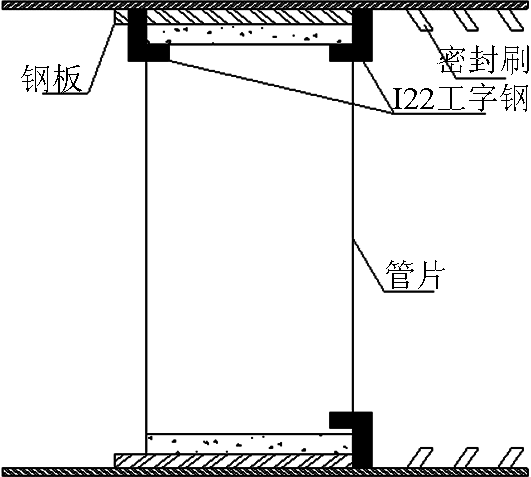

在拼装第一环负环管片前,在盾尾管片拼装区180°范围内均匀安设 7 根长 1.8 mm、厚 26 mm 的钢板。 并在负八环管片后面即盾尾适当位置焊接 I22工字钢以提供管片拼装的反力。 为了防止顶部管片不稳,在推进油缸的一侧也要焊接 I22 工字钢,保证拼装的管片在未成环前不下落,I22 工字钢焊接形式如图 7 所示。

《图7》

图7 盾尾 L 型钢焊接图

Fig.7 Welding of the L-beam

待第一环负环管片拼装完成后,将提供临时反力的工字钢全部割除,然后在盾构机内拼装好整环管片后利用盾构机推进千斤顶将管片缓慢推出。为避免管片下沉,当管片推出 1 200 mm 后随即开始拼装下一环管片,当负八环管片推出盾尾 200 mm后,将负环管片与始发基座导轨间的空隙用纵向型钢垫实,然后继续将管片推出直至负环管片与反力架靠紧,然后用薄钢板将负环管片与反力架之间的缝隙填实并将垫块焊接牢固,如图 8 所示。 负环管片按照错缝的方式进行拼装。 负环管片在推出的过程中要及时将负环管片支撑,避免负环管片失圆过大引起管片拼装困难。

《图8》

图8 负环管片拼装示意图

Fig.8 Segment erection of negative ring

由于第一环负环管片脱出盾尾后周围没有约束,为减小其椭圆度,在第一环和第二环负环管片生产时需要在每块管片端头外弧面各预埋 2 块20 mm 厚钢板,待管片环脱出盾尾后,将相邻的两块管片预埋钢板采用Ⅰ25 工字钢帮焊在一起,使第一环、第二环管片成为一个整体,其他负环管片采用 22 mm 钢丝绳箍紧(见图 9)。

22 mm 钢丝绳箍紧(见图 9)。

《图9》

图9 负环管片帮焊工字钢图

Fig.9 Weld I-beam assistant on the negative ring

《8 盾构始发掘进各项参数的控制》

8 盾构始发掘进各项参数的控制

为了确保掘进安全,根据地层情况和地面建筑物的情况,必须严格控制始发试掘进的各种参数。

《8.1 泥水仓压力控制》

8.1 泥水仓压力控制

盾构机掘进时的泥水仓压力应介于理论计算值上下限之间,并根据地表建筑物、构筑物的情况和地质条件适当调整[4]。 在盾构始发掘进通过加固区时,掌子面泥浆压力控制在 0.1 MPa 左右,穿过加固区后,泥水仓内压力逐渐调整至 0.15 MPa。 盾构机推进、反冲和旁通三状态切换时的泥水仓水压偏差值均控制在 ±0.05 bar ( 1bar =100 kPa )。

《8.2 掘进速度控制 》

8.2 掘进速度控制

1) 盾构始发阶段,在盾构破除洞门砼和地下连续墙时,速度应不大于 6 mm/min;在盾构进入加固体时,速度应调整到 10 mm/min 左右; 在刀盘出了加固区后,速度慢慢调整到12 ~18 mm/min,效果较好。

2) 刚开始始发掘进时,速度应慢,然后逐步提高掘进速度。 正常掘进过程中,掘进速度值应尽量保持恒定,减少波动,以保证泥水仓水压稳定和送排泥管的畅通。

3) 掘进速度选取时,必须注意与地质条件和地表建筑物条件匹配,避免掘进速度不当对盾构机刀盘、刀具造成非正常损坏和造成隧洞周边土体扰动过大。

《8.3 掘进方向控制》

8.3 掘进方向控制

盾构机始发姿态的方向控制是利用盾构机自带的 PPS(precise positioning service,精确定位系统)自动导向系统来完成的。 该系统能够全天候在盾构机主控室动态显示盾构机当前位置与隧道设计轴线的偏差以及趋势。据此调整控制盾构机掘进方向,使其始终保持在允许的偏差范围内。同时,采用 PPS 导向系统和人工测量辅助进行盾构姿态监测。

《8.4 同步注浆浆液质量及注浆量的控制》

8.4 同步注浆浆液质量及注浆量的控制

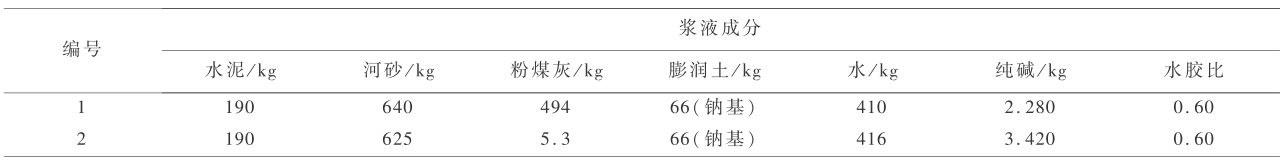

当盾尾通过两道洞门密封后开始实施同步注浆。注浆浆液选择水泥砂浆,水泥砂浆的凝结时间控制在 6 h,浆液的强度不小于 5 MPa。同步浆液配合比见表 1。

《表1》

表1 注浆材料配比

Table 1 Proportion of grouting materials

注浆量应满足规范要求的充盈系数。由于始发端头加固后地层空隙率较小,故实际的注浆量为理论建筑空隙的 130 % ~180 %。注浆压力应大于泥水仓压力 0.1 ~0.2 bar。

《8.5 泥水控制》

8.5 泥水控制

在盾构推进前应测试调整槽内工作泥浆的指标,及时调整(小调整)直至满足施工要求为止,并做好记录[5]。持续 5 环后,可根据泥水指标的变化趋势,在指导配比的基础上再做调整(大调整)。在始发阶段,主要通过泥浆比重、粘度控制泥浆质量。由于始发段地层主要为卵石地层,根据以往施工经验泥水比重控制在 1.05 ~1.1 g/cm3,泥浆粘度控制在 35 ~40 Pa· s。

《8.6 地面沉降的控制》

8.6 地面沉降的控制

采取信息反馈的施工方法,加强监控量测,进行跟踪沉降观测,并及时反馈,为调整优化施工参数提供依据。 严格控制泥水仓泥水压,波动范围控制在 0.02 kg/cm2以内。 加强同步注浆管理,及时充填盾尾建筑空隙,并及时采用二次注浆,必要时采用地面注浆加固措施来保护构筑物的稳定。

《9 结语》

9 结语

1) 该工程始发洞门处地下连续墙采用玻璃纤维筋代替普通钢筋的新工法是成功的,不仅提高了盾构始发时的竖井安全,同时大大提高了盾构始发进度,在以后类似工程中可以推广使用。

2) 在市内地下管线较多的情况下,洞门端头加固采用竖直钻孔注浆,配合水平钻孔注浆的加固方法解决了加固体盲区,增加了土体加固的可靠性。

京公网安备 11010502051620号

京公网安备 11010502051620号