《1 前言》

1 前言

近年来,风力发电在我国飞速发展,每年的新增装机容量都超过 100 %,北至黑龙江、南到海南岛,东起浙江、西临新疆阿拉山口,幅员广阔的神州大地兴起风电开发高潮,投运的风电机组也从 10 年前的单机 600 kW 迅速发展为陆地 1.5 MW、海上 3 MW 为主的兆瓦型风电机组。然而,相对于我国辽阔国土和气候差别巨大的环境特点,风电机组的设计和制造与市场的需求有一定的差距。

当今国内外风力发电机组的设计都依据相关的专业标准,以确保风电机在标准规定的环境条件下能持续可靠运行。受市场发展先后的影响,这些标准大多起源于欧洲国家,以欧洲的气候环境特征为主要依据,并未考虑热带气旋的影响,根据这样的标准设计的风电机很难保证在台风地区也能可靠运行。当然,在不计成本的前提下设计一台抗强风的风电机组并非难事,难的是为可能遭遇台风的风场设计经济可行的风电机组。 IEC 制定的设计风力发电机组的安全标准 IEC61400 -1 是目前得到广泛认可的设计标准之一,2001 年我国出版的《风力发电机组安全要求》 (GB18451.1 -2001)等同采用了 IEC61400 -1:1999《风力发电机组安全要求》,为了简化风电机技术规格并提高标准的可用性,标准定义了一系列标准风况,并据此将风电机分类。轮毂高度处的年平均风速、湍流强度和极端风况是标准进行风机分类的三类主要参数。但问题是标准定义的外部环境和极端情况不适合台风影响下的风场,所以,IEC61400 -1 明确说明:标准定义的风况 I,II 和 III 既不适合海上风场,也不适用于台风影响下的风场。因此,不能指望依据上述标准设计的风电机在台风中有足够的可靠性。近些年,一些风电机组在台风影响过程中出现的问题足以说明该标准的不足。

我国东南沿海是风能资源丰富区,适宜进行风电开发,2009 年第一个 100 MW 级海上风电场已在上海安装投运。但是,这一地区夏季常受台风影响,以浙江为例,1949 – 2007 年的 59 年中,出现影响台风 182 个,平均每年 3.1 个,最多的年份 1 年有 6 个台风。自 1997 年浙江省规模化开发风电以来,共有 23 个台风影响浙江省,而其中对风电设备造成百万元以上破坏的有 8 个台风,千万元以上损失的有两个台风。2003 年 9 月 2 日,登陆广东省的“杜鹃”台风也造成汕尾某风电场损失上千万元。而且,随着新建风电场单机容量的增加,特别是海上风电场,一旦发生台风灾害,其破坏程度将愈加严重。因此,制定适合我国及东南亚风况特色的风电机设计标准,设计和制造有抗台风能力的风电机组,对我国东南沿海的风电开发尤为重要。

《2 台风过程的风特征》

2 台风过程的风特征

这里所谈的台风概指中心附近最大风力在 12 级以上的热带气旋。台风影响过程与冷空气大风相比有 3 个不同特点:极端风速、异常湍流和突变风向,这些因素是设计不当的风电机组在台风中易受破坏的主要原因。

《2.1 极端风速》

2.1 极端风速

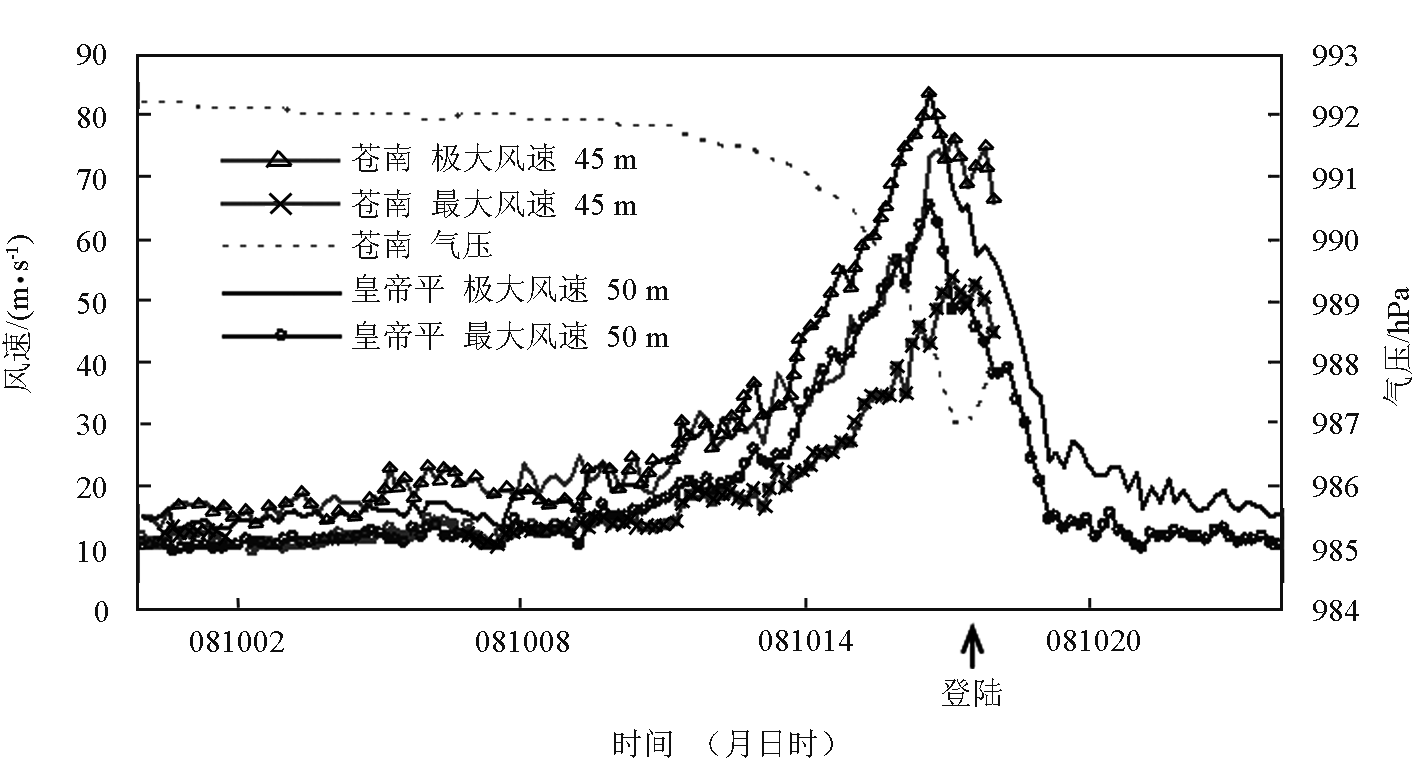

台风是一个低气压系统, 在水平气压的作用下,外围气流从四面吹向台风中心,在赤道以北受地球自转的影响,卷入的气流以逆时针旋转,越向台风内部旋进,切向风速也越大。台风经过地区,气压曲线呈漏斗状,伴随着气压的陡降陡升,风向会从东北风突变为南风和西南风。通常台风风眼边缘宽度 10~20 km 的云墙区是台风破坏力最猛烈、最集中的区域,而台风前进方向的右前方风力最为强大。随着台风中心的靠近,各高度风速逐渐增大,在风眼经过时,风速会突然大幅度减小,10 ~30 min 后(取决于台风风眼大小和移动速度)风速又突然增大,然后随着台风的离去慢慢减小。通常,台风风眼到达前一刻的北风强度最大,2006 年的桑美台风于 8 月10 日 17 时 25 分在闽浙交界处沿海登陆,位于台风中心附近偏北处的浙江苍南风电场倒塔的 5 台风电机都是在这一刻被北风吹倒的。在桑美台风中心登陆过程中,气象站 10 m 高度的 3 s 平均极大风速为 68 m/s,而当地风电场苍南测风塔(见图 1)45 m 高度 10 min 平均最大风速为 60.1 m/s、极大风速为 81.1 m/s,这些数据都是测风塔倒塔前测的数据,真实风速可能还要大。作用在物体上的风载荷与风速平方成正比,可以想象台风过程中出现的极端风速对风电设备的巨大影响。

《图1》

图1 “桑美”台风过程中的风速和气压

Fig.1 Wind speed and atmospheric pressure during typhoon Saomai landing

《2.2 异常湍流》

2.2 异常湍流

湍流强度定义为风速随机变化幅度大小,是 10 min 脉动风速的标准偏差与同期水平平均风速的比率。湍流强度是描述一个地区风场风况和进行风电机分类的重要指标之一。它使风电机组运行中承受疲劳载荷,不仅影响风电机的输出功率,而且对风电机组性能和寿命有直接影响。台风过程中,湍流扰动引发风电机组某些部件产生一种随机的强迫振动,强烈的湍流扰动可能是变桨机组的变桨机构损坏的主要原因。

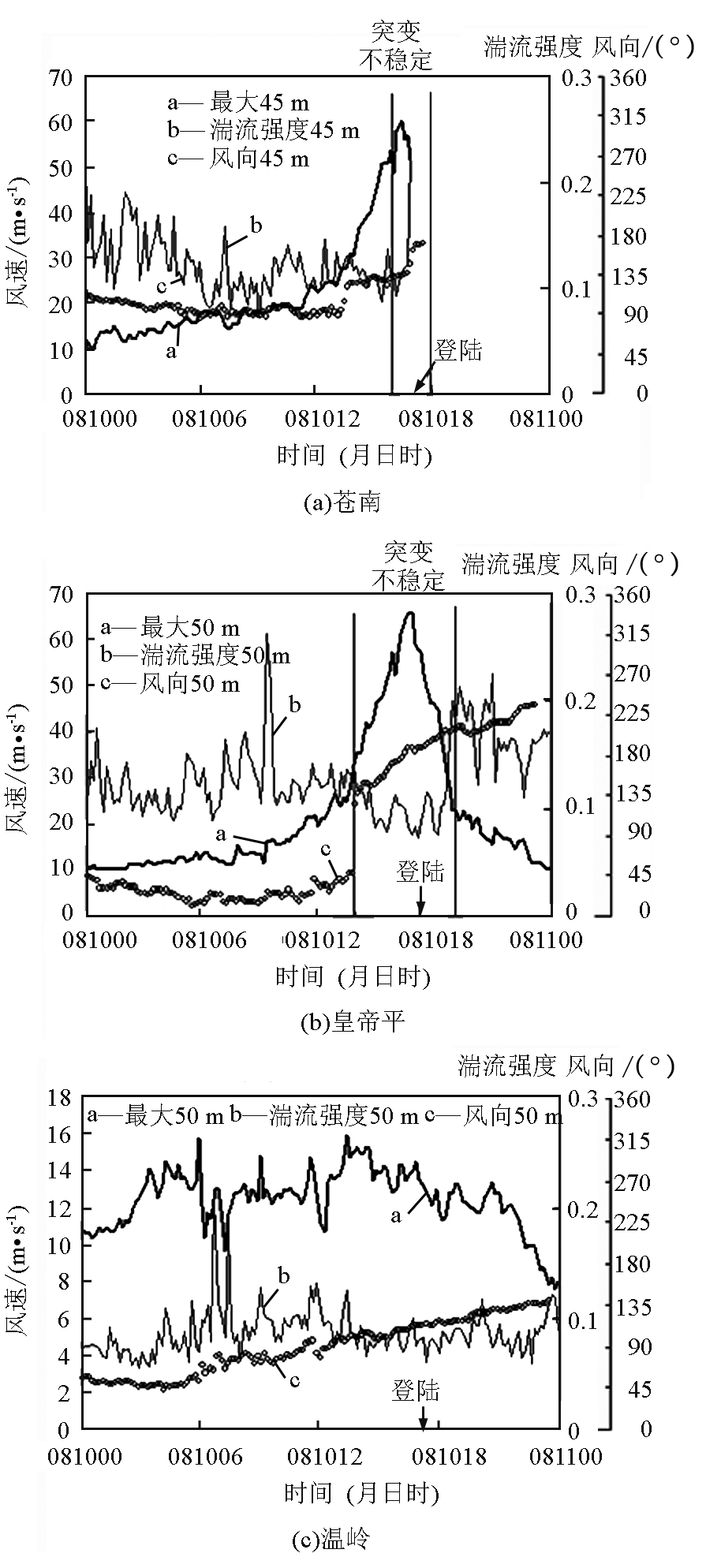

超强台风“桑美”登陆期间,在台风中心附近,风向、风速出现突变,高低层湍流强度同时发生大小不一的突增现象(见图 2(a));有时高层湍流强度值会超过低层(见图 2(b));离台风中心较远的地方(见图 2(c)),湍流突变不明显。可见,台风过程中的湍流强度有其独特之处,它不仅与下垫面状况有关,还与距台风中心远近有关,越靠近台风中心,发生异常湍流现象越明显。

《图2》

图2 “桑美”超强台风影响期间测风塔风速、风向、湍流强度变化图

Fig.2 Wind speed, direction and turbulence on 3 sites during Saomai landing

《2.3 突变风向》

2.3 突变风向

台风中心通过时,所有测风点的风向在短时内(小于 6 h)变化角度超过 45 °(见图 2),靠近中心位置的甚至会发生 120 °~180 ° 的突变,从之前的东北风转为南风、西南风。风向的剧烈变化对风电机组的影响也非常大。对于已经顺桨停机的变桨风电机组而言,风向突变意味着主风向从风电机的正前方转到侧面和侧后方,整个风电机的受风面积也随之变化,通常侧面吹来的风产生的风压比正前方来风的风压大 30 % 以上,同时,侧风和湍流使风叶受力最不利,继而造成风电机组的偏航系统损坏。台风登陆过程中风电场外部电网往往也遭受破坏,使得风电机组无法按预先的控制策略进行操作,增加了风电机组损害程度。

《3 台风对风电机的破坏机理》

3 台风对风电机的破坏机理

造成风电设备在台风过程中破坏的主要原因有以下3 个:台风登陆过程中的风特征、风电场的外部环境和风电设备自身结构,其中风特征是风电机组损坏的主要因素,可造成风电机组结构屈服、设备失控。

《3.1 结构破坏》

3.1 结构破坏

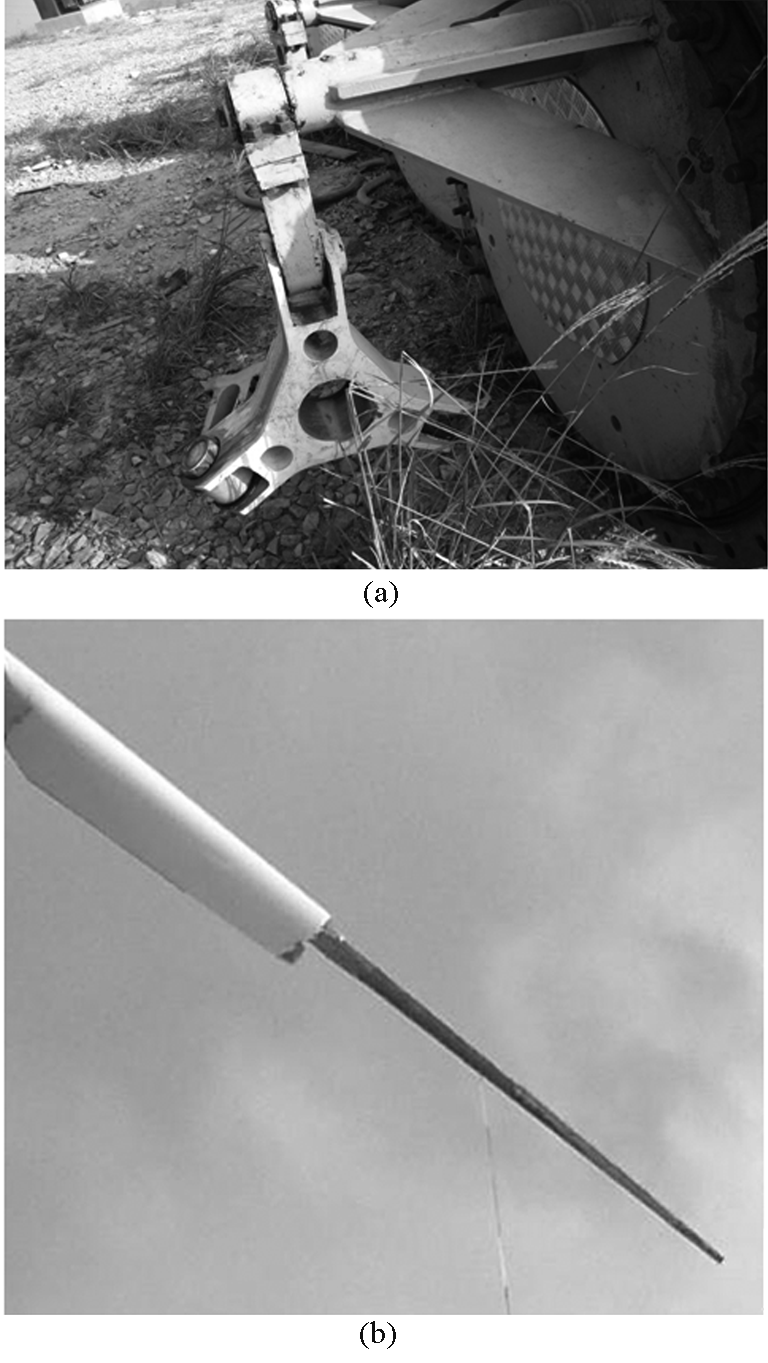

极端风速作用在风电机组上的风荷载与风速平方成正比,当它大于结构强度的设计值时,结构材料发生屈服破坏。2003 年3 月登陆西南太平洋上新喀里多尼亚的“埃丽卡”台风造成岛上洋李风电场 20 台 V27 桁架式塔架风电机中的 5 台倒塔,12 台严重损坏[1]。2003 年 9 月登陆宫古岛的“鸣蝉”台风造成 2 台 400kW 失速型风电机倒塔,1 台变桨风电机基础破坏而倾倒[2]。 2006 年8 月的“桑美”台风登陆过程中,3 台 600kW 风电机因塔架折断而倾倒(见图3)。

《图3》

图3 “桑美”台风中破坏的风电机和叶片

Fig.3 Blade damaged by typhoon

在“桑美”台风通过风电场时,一台风电机的 3支叶片在根部断裂,估计主要原因是强风使风轮轮毂中的变桨机构损坏,叶片角度变化后增加了叶片的迎风面积,导致 3 叶片在根部断裂。

《3.2 叶片扭振》

3.2 叶片扭振

台风过程中的异常湍流造成风电机振动,部分部件和结构损坏。湍流强度极大的气流使叶片扭动,当气流变化产生的激振荷载强劲而又与该叶片的固有频率相近时,叶片翼壳后沿可能产生以主梁为转轴的扭谐振,扭谐振引发叶片的极端疲劳荷载。疲劳损坏在应力集中地方开始生成极小裂纹,继而延伸至粘胶层内部和叶片蒙皮的相邻区域,最终导致粘胶和复合蒙皮强度的降低,上下蒙皮汇合处的后翼沿开裂以及叶片蒙皮断裂。

当叶片在狂风吹拂下产生剧烈扭谐振时,变桨机构的受力大大超过了设计值,部分连接叶片和三角支架的拐臂断裂,或者三角支架本身破裂(见图4),叶片位置失去控制导致一些风轮带着机械刹车旋转甚至失控飞车。 2003 年的“鸣蝉”台风也造成一些变桨风电机的变桨机构损坏。变桨风电机在正常的大风停机后,叶片都转到 90 °的顺桨位置,但在系统失电后,机械刹车动作,刹住了风轮,阻止它自由转动,固定不转的风轮在台风湍流中易发生扭谐振,并且往往使某一支叶片受力过大而折断。

《图4》

图4 台风破坏的叶片和变桨机构

Fig.4 Damaged blade and pitch control system by typhoon

《3.3 设备失控》

3.3 设备失控

“桑美”台风中,风轮在强湍流作用下,叶片发生不规则扭振,变桨机构的拐臂和支架断裂,叶片角度失控,在台风吹拂下风轮带着刹车高速旋转,刹车盘与刹车卡钳摩擦产生高温将刹车盘和卡钳烧红。最终,该风电场有 10 台风电机的刹车盘因高温爆裂。

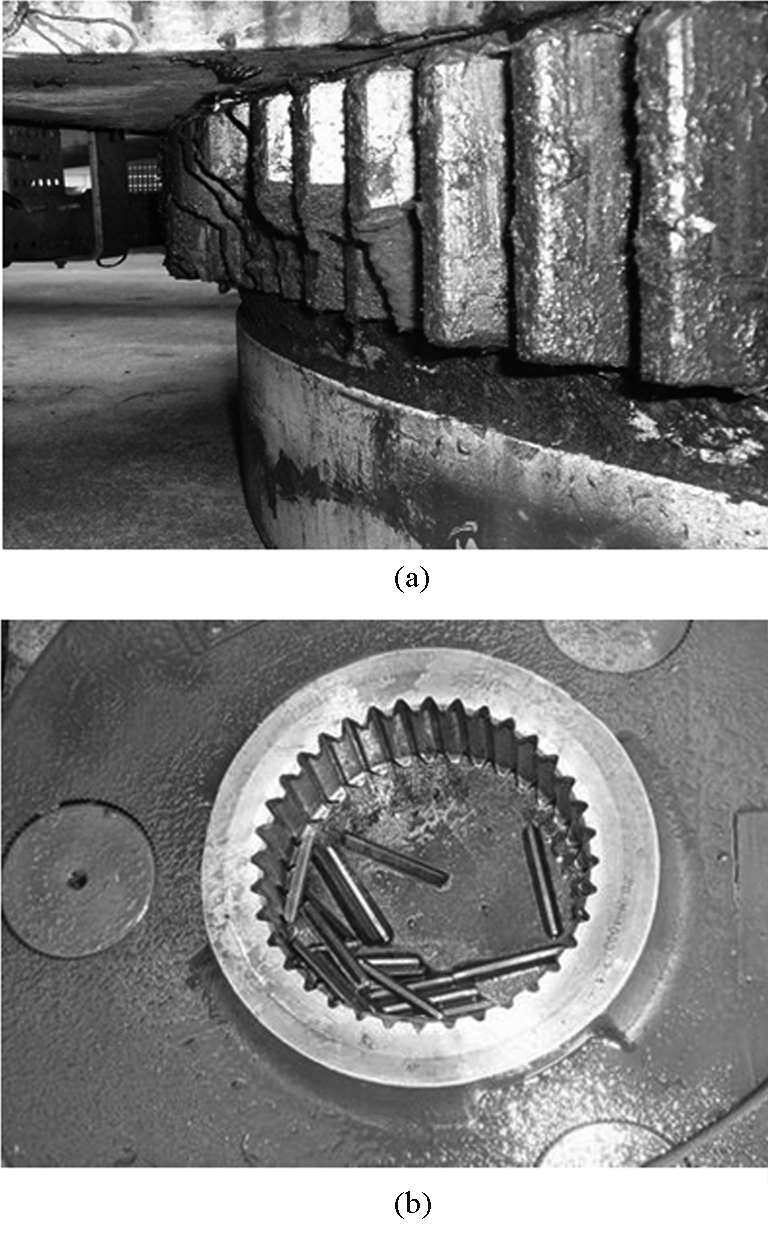

台风登陆时,电网停电且风向变动,机舱和风轮的侧向受风非常之大,只有使用偏航液压刹车的风电机的机舱基本保持停电时的位置,大多滑块型偏航系统或使用阻尼器加偏航轴承的机舱位置都被大风吹得转了方向,由于偏航驱动机构的减速系统大多有自锁机构,大风的强迫转向使不少风电机的偏航系统在此过程中受到严重损坏(见图 5)。

《图5》

图5 台风损坏的偏航减速机构和偏航齿圈

Fig.5 Broken yaw ring and yaw gearbox by typhoon

《4 海上风电机组的抗台风设计》

4 海上风电机组的抗台风设计

随着社会对可再生能源的重视和风电开发的飞速发展,在激烈的市场竞争中,许多风电设备厂家认识到产品差异化对市场开发的重要性,根据我国各地的气候特点和市场需求,纷纷开始适应特殊气候环境的风电机设计与制造。有的厂家声称可以设计制造抗台风风电机组,也有的厂家宣传已安装的风电机组抵抗了台风影响。仔细研究这些产品和信息,笔者发现这其中有许多误区。

首先,风电机组抗台风设计是指在充分认识台风过程中的风特征和台风对风电机组的破坏机理的基础上,有一个科学合理的总体设计思路,确保设计制造的风电机组在遭遇最大风速接近设计风速的台风时,风电机组的主要结构和部件没有损坏。而在遭遇最大风速超出设计风速的台风时,风电机组的破坏损失控制在最小范围,而不发生颠覆性的严重破坏。台风过后,在保险赔款的支持下可以迅速修复投运。如果发生风电机倒塔,不仅风电机全损,风电机的基础工程、部分输变电工程包括风电机组的安装费用也受牵连损失,对于海上风电而言,这部分费用甚至超过风电机组本身,这种台风损失称之为颠覆性破坏。因此风电机组的抗台风设计绝不是头痛医头、脚痛医脚地加强风电机组个别部件的强度设计而已,盲目设计不但增加设备成本,还会增加风电工程的整体风险。

其次,台风直径一般为 600 至 1 000 多千米,在水平方向可以分为大风区、云墙区和风眼区,而破坏力最猛烈的最大风速的分布一般在台风前进方向的右前方。笔者讨论的风电机组抗台风主要是指风电机组可以抵抗接近设计最大风速的台风影响,而不是仅仅抵抗台风的外围影响。仅仅受到台风外围环流的影响不等于抗得住接近设计参数的台风最大风速的影响。

根据第 2,3 节的介绍,风电机抗台风设计与抗普通的大风不同,是在充分认识台风的特点和破坏机理的基础上有针对性地进行设计。关键在于三方面:科学的总体设计思路、实用的控制策略和针对性的部件设计。

《4.1 风电机组的总体设计思路》

4.1 风电机组的总体设计思路

仅仅设计制造一台可以抗台风的风电机组并不难,难的是要求风电机组既能抗台风又确保安装在特定风电场中运行是经济可行的,否则就失去了投资风电项目的意义。因此,厂家要将有限的资源放在关键部位,确保风电机在遭受最大风速小于设计风速的台风侵袭时安然无恙,而遭遇最大风速大于设计风速的台风时,总体损失最小。一个典型的近海风电项目和一台 2.5 MW 的变桨变速风电机组的成本分析如下(见图 6)。

《图6》

图6 风电项目的成本分解

Fig.6 Construction cost of offshore project

从图 6 可见,对于海上风电项目,风电机组本身在建设成本中只占 30 % 左右,但是,如果风电机组的基础或塔架在台风中损坏,往往不仅造成整台风电机组破坏,还造成风电机基础和运输安装费用也一同损失。因此,在确定海上风电机组的总体设计思路时应该根据部件失效造成的损失后果确定风电机组各个部件的安全系数,从风电机组的基础、塔架、机舱到轮毂和叶片,安全系数应该从高到低。同时,要非常谨慎地计算和设计风电机的叶片强度,应该允许叶片在超过风电机设计风速的超强台风中屈服破坏,以减轻风电机组整体风荷载,避免更严重的破坏。在 GB18451.1 -2001 和 IEC 61400 -1 标准中都采用了荷载安全系数以提高风电机组抵抗强风荷载的可靠性,一般的荷载安全系数为 1.35,根据上述的原则,笔者对于一些重要的部件,相应的安全系数可以提高到 1.7 ~2.0,以提高重要部件的可靠性,控制台风损失是风险。

《4.2 风电机组的控制策略》

4.2 风电机组的控制策略

台风影响过程中,极大风速、湍流和风向突变是造成风电机组破坏的三大主要因素。对于极大风速,要确定合理的设计思路,控制损坏风险;而改进风电机组的控制策略是应对湍流和风向突变的有效手段,也是成本最小的抗台风设计方法。

1)改进机械刹车控制策略:台风影响过程中电网往往也遭受损坏而瘫痪,风电机控制机械刹车的液压系统因停电而动作刹车,刹车钳将高速轴上的刹车盘抱死。风向和大小剧烈变化的气流可能从垂直于叶片的最不利方向吹来,而不是如设想的那样从顺桨方向吹来,迫使叶片发生剧烈扭振,在破坏叶片结构的同时引起轮毂内部的变桨机构损坏,进而改变叶片桨距位置并发生飞车,造成刹车盘摩擦高温和叶片的进一步损坏。因此,要改进机械刹车停电动作的控制策略,加装备用电源或改变控制逻辑,在叶片顺桨、机组正常停机后,松开刹车,让顺桨的风轮处于自由转动状态。这样在台风过程中可以改善叶片的受力状况,当某叶片受力过大时,风轮会旋转到各叶片受力均衡位置,避免个别叶片处于最不利的受力位置,产生扭谐振或其他不利情况。

2)改进偏航系统控制策略:现在不论是陆地还是海上风电机组,其功率控制方式都是变桨变速型,风电机组停机后叶片顺桨,当风是从正前方吹来时,风电机组的风荷载最小。但台风过程中,风向变化 180 ° 左右,而风电机的偏航系统因停电无法对风转向,狂风可能从受力情况最差的侧面吹来,侧面风荷载比正前方大 30 % 左右,增加了叶片、塔架和基础的载荷。对于海上风电场,场内输变电都是电缆,可以在风电场的升压站配备容量足够的备用电源,在电网系统故障的情况下,为风电机的偏航系统提供偏航控制电力,确保机舱处于有利位置。也可以利用下风向风轮的自动偏航作用,在电网失电后,松开偏航刹车,依靠风力转动风轮,一来避免失电后偏航系统受力损坏,二来减少风电机组的受力。

《4.3 风电机组关键部件设计制造》

4.3 风电机组关键部件设计制造

4.3.1 塔架的设计改进

塔架造价只有风电机组的十分之一,但它的安危却关系着 2 倍于风电机组的价值,因此,对于塔架的设计要高度重视,不论是安全系数的选择还是结构设计中的细节。塔架的损坏主要有 3 方面的原因:门框处的加强筋板尺寸不够、结构失稳、塔架钢板厚度不够。因此,在设计中要使用台风专用安全系数修正后的极端荷载对塔筒各承重部件进行强度校核,综合考虑选择足够强度的壁厚配置。对塔筒的其他部分如螺栓、法兰、焊缝等也根据载荷报告进行极限强度校核,确保塔架适合台风地区的极限风况。

4.3.2 叶片制造工艺的改进

风电机叶片是整个机组的薄弱环节,叶片细长、柔软,制造工艺质量较难保证,往往在台风过程中最先损坏。除了改进机械刹车的控制策略,改善叶片的受力状况外,对于叶片而言,关键是提高制造过程中的工艺质量,并建立有效的质量检查体系,确保内在质量符合设计要求。

叶片结构一般为上下两片有特定翼型的叶壳与承受主要弯曲应力的叶梁黏合而成,既要有足够的强度和刚度避免断裂失效以及在载荷作用下产生形变,又要有足够的稳定性避免产生自然的共振,同时,将重量控制在一定的范围内。根据以往台风损坏情况分析,叶片关键在于黏合质量的控制和结构设计中关键部位的强度保证。

4.3.3 偏航系统的设计

台风作用在风轮和机舱上的倾覆力矩通过偏航系统传递给塔架,同时,变化的风向也会增加偏航系统刹车的荷载,因此,起着承上启下作用的偏航系统必须能承受台风带来的巨大载荷。应采用专门修正后的载荷对偏航系统进行校核调整,偏航驱动齿轮尽量选用行星减速齿轮箱,避免采用涡轮蜗杆减速齿轮箱,以免在极端情况下,机舱被迫转向而损坏偏航系统。

4.3.4 其他部件的改进

通常塑料制成的风杯式风速风向仪在台风中必定会损坏,应采用金属制成的风速风向仪。同时,为超声波风速风向仪选用强化的安装支架,确保台风过程中能向控制系统传递准确的风速风向信号。风轮导流罩和机舱的天窗在台风中也易受损,特别是固定螺栓周围的连接面强度不够,应采取相应措施,加强连接强度,以承受巨大的台风荷载。

《4.4 适合台风地区运行的单叶片风电机》

4.4 适合台风地区运行的单叶片风电机

从风电机选型角度分析,单叶片风电机可能是最适合在台风地区的海上风场运行。当风电机采用专门的停机方式,将单叶片停放在塔架前后时,形似一台拆下风轮的风电机组,可以最大限度地减小台风荷载。

当然,单叶片风电机也有其他的缺点和优点。单叶片的风轮需要一个配重块,这降低了风轮效率;复杂的动态荷载也需要一个铰链式轮毂加以释放;较高的尖速比会产生恼人的噪声;单叶片风轮也不如三叶片风轮协调平稳。而优点是单叶片风轮的造价比三叶片风轮小;高尖速比降低了风轮转矩,使得齿轮箱和机舱的传动系统更为轻巧,同样规格的机舱可以安装更大直径的单叶片风轮;通过增加风轮直径可以抵消降低的气动效率;而海上风电场远离居民,单叶片风电机的噪声和视觉问题可以予以忽略。可以说,对于台风频发地区的海域,从结构和风场特点分析,抗台风最佳的风电机选型是单叶片风电机组(见图 7)。

《图7》

图7 单叶片风电机

Fig.7 Wind turbine with one blade

《5 结语》

5 结语

我国的东南沿海台风频发,但也是未来海上风电发展的重要区域。目前,国内外现有的风电机设计标准还没有充分考虑台风地区风电机的设计要求,抗台风的风电机设计需要在分析台风特征的基础上加以综合考虑,着重在总体设计思路和风电机的控制策略上,而不仅仅是加强某些部件。

京公网安备 11010502051620号

京公网安备 11010502051620号