《1 前言》

1 前言

DX 桩是在挤扩支盘桩的基础上发展而来的[1-3],早在 20 世纪 80 年代,北京市建筑工程研究院及一些学者[4-5] 就开始对支盘柱的承载力进行研究,随后北京俊华地基基础工程技术集团研制开发出第一代 YZJ 型液压挤扩支盘成型机(单向液压油缸两只腔挤扩机),但其后的工程实践表明 YZJ 挤扩机性能不稳定,经常出现挤扩坍孔严重、重挤质量不可靠、挤扩臂回收时容易夹土等问题。针对挤扩机在工程中出现的各种问题,1998 年贺德新研制开发出新型的多功能液压挤扩装置,以此实施 DX 挤扩灌注桩(简称DX 桩),并在北京、山东、河北、河南等地成功应用,取得了显著的社会经济效益[6]。2006 年,北京中阔地基基础技术有限公司又研制了新型的旋挖挤扩钻机,进一步提高了 DX 桩的适用性。DX 桩施工简单方便,其施工流程基本与普通的等截面桩一致,只是在钻(冲)后增加一道挤扩工序,然后再吊放钢筋笼,灌注混凝土,形成由桩身、承力盘、桩端三者共同受力的桩型。

《2 DX 桩的施工流程》

2 DX 桩的施工流程

《2.1 测量定位》

2.1 测量定位

使用全站仪,按图纸坐标放出关键控制桩位,其他桩位可以通过拉直线的方法,再配合钢卷尺按设计的桩间距放出,放完桩位后,应在所放的桩位中随机地抽取一部分,用全站仪复测其坐标,确认是否与图设计一致。复合无误后,报监理验收同意,即可开始下一步施工。

《2.2 成孔》

2.2 成孔

2.2.1 钻机就位

必须保证钻机施工作业场地坚固、平整,避免钻机在作业的过程中发生位移、偏斜,进而影响成孔的质量;在施工过程中必须控制钻杆的垂直度,误差要控制在 0.2 % 之内;在开钻之前,要在已经放好的桩位中心上定十字线,具体的方法是拉两条大约以90 º夹角相交的直线,使这两条直线各自向两边延伸到桩体之外,然后固定,这样做的目的是在埋设护筒后,可以通过这两条直线来复核护筒的中心是否正对桩中心。

2.2.2 泥浆制备

旋挖钻机通常情况下都是采用静态泥浆护壁,在整个成孔的过程中,孔内都是充满泥浆的,为了防止孔壁坍塌,对泥浆的质量要求较高,应根据特殊的地层情况而采用特定的配比。泥浆使用火碱、纤维素、膨润土和水按一定的比例配置而成。

2.2.3埋设护筒

护筒以不小于 3 mm 的钢板制成,护筒的直径需根据桩的直径确定,一般情况下护筒的直径略大于桩的设计直径,护筒的长度要视土层的情况而定,一般来说要从地面开始直到穿过非常不良的土层,以避免在提钻和下钻的过程中造成孔口坍塌。护筒埋设好后要按照预先留置的十字线复核,确保设计桩中心和护筒中心一致,误差不能超过 50 mm。

2.2.4 钻进成孔

场地土层若多为粉土或者粉质粘土,在开孔的时候动力头的压力不宜过大,旋转速度不宜过快,待到钻进整个钻头的长度时,方可适当加压,增加钻速,平稳钻进,避免发生位移或者偏斜。

《2.3 旋挖挤扩承力盘》

2.3 旋挖挤扩承力盘

在成孔后即可进行承力盘腔的挤扩,先对 DX 挤扩装置进行调试,检查设备的可靠性,包括法兰连接、螺栓、油管、液压装置、挤扩臂的分合情况等,然后将旋挖挤扩装置下至承力盘设计位置,自下而上进行扩盘施工,并认真记录挤扩压力值等参数。承力盘的位置可以根据实际情况在设计位置上下 1.5 m 的范围内进行调整,以便承力盘位于同一持力层中。在扩盘的过程中要随时检测孔内液面高度,当液面下降时,要及时向孔内补充泥浆。挤扩完毕后测量孔深,记录沉渣的厚度,同时用 DX 盘径检测器对承力盘的成型效果进行检测,检测器的三对测杆与挤扩设备的挤扩臂张开的角度相同。

《2.4 清孔》

2.4 清孔

当有沉渣或者沉渣的厚度较大时,必须清除孔底的沉渣,这样做的目的是要保证桩端的土层密实,使桩端的承载力不受影响。

《2.5 吊装钢筋笼》

2.5 吊装钢筋笼

一般采用汽车吊放置钢筋笼,对于较长的钢筋笼必须选择多个吊点,避免在起吊的过程中钢筋笼发生严重的弯曲变形而影响正常使用。放入孔中的速度要慢,钢筋笼距离孔底的距离按设计一般是 20 cm,且钢筋笼上必须要设置确保保护层厚度的焊接支架,避免成桩后出现钢筋外露的现象。

《2.6 灌注混凝土》

2.6 灌注混凝土

旋挖钻机成孔一般都采用水下灌注混凝土的方法,首先将连接好的导管下入孔内,导管下面距离孔底的距离不能过大,当孔内的混凝土面上升到一定的高度时,要将导管上提,减少导管的长度,避免混凝土面上升过高而造成导管拔不出的情况,且在灌注的过程中要将从孔内反出的泥浆抽入泥浆池,以便重复利用。此外混凝土必须超灌至少 50 cm,以保证桩头的质量。

《3 工程实例》

3 工程实例

《3.1 工程概况》

3.1 工程概况

工程场地位于某高速公路某合同段,为特大桥的桩基础。本次静载试验共检测 3 根桩,其中 2 根为 DX 桩,桩径为 1.5 m,桩长为 50 m,桩身承力盘分别为 3 个和 4 个,盘径为 2.5 m。1 根为等截面桩,桩长为 50 m,桩径 1.5 m。为节省试验费用,本次试验利用各试桩周围的工程桩作抗拔锚桩,桩径为 1.3 m,桩长为 57 m,容许抗拔承载力为 4000 kN。试桩平面布置图如图 1 所示。

《图1》

图1 试桩平面布置图

Fig.1 Layout of the pile load test

《3.2 试桩方法及结果》

3.2 试桩方法及结果

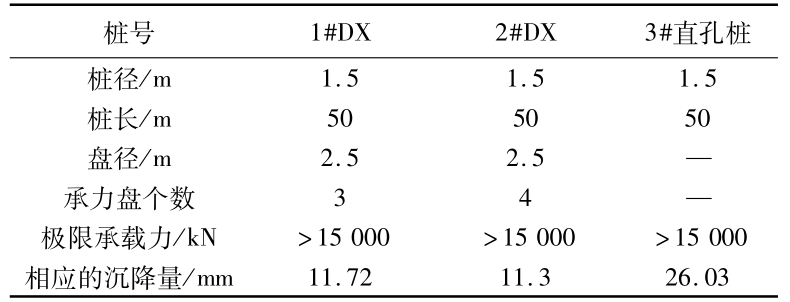

本次每组试桩采用4根工程桩作锚桩,试验方法采用慢速维持荷载法。试验装置为锚桩横梁反力装置,加荷等级分 10 级加载,本次试验加载至设计极限承载力 15 000 kN 即停止加载,部分试桩结果见表 1~表 3 和图 2、图 3 。

《表1》

表1 试桩结果汇总

Table 1 Test results of piles

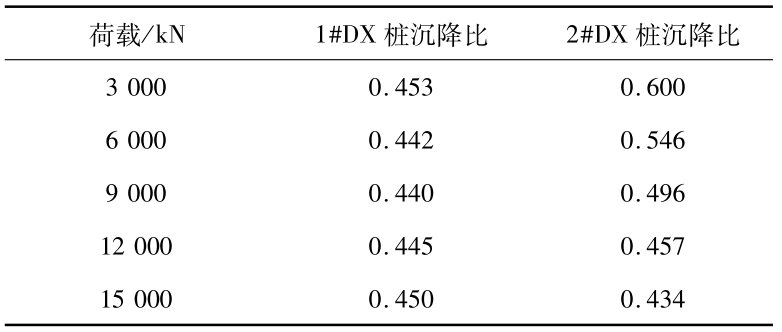

《表2》

表2 各级荷载下 DX 桩与直孔桩沉降的比值

Table 2 Ratio of settlement of DX pile to straight pile under each load

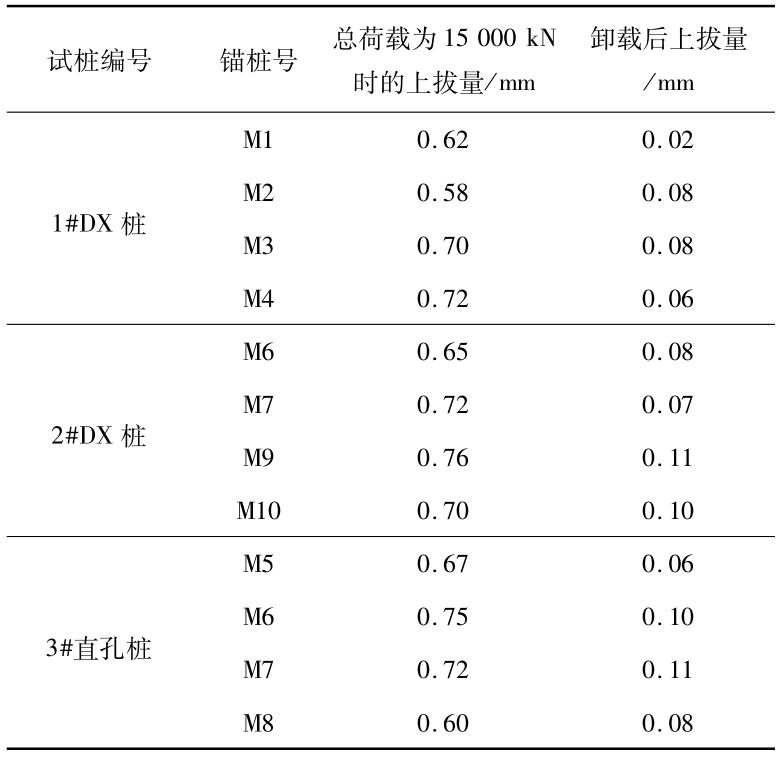

《表3》

表3 各锚桩的上拔量

Table 3 Ascending displacement of each anchor pile

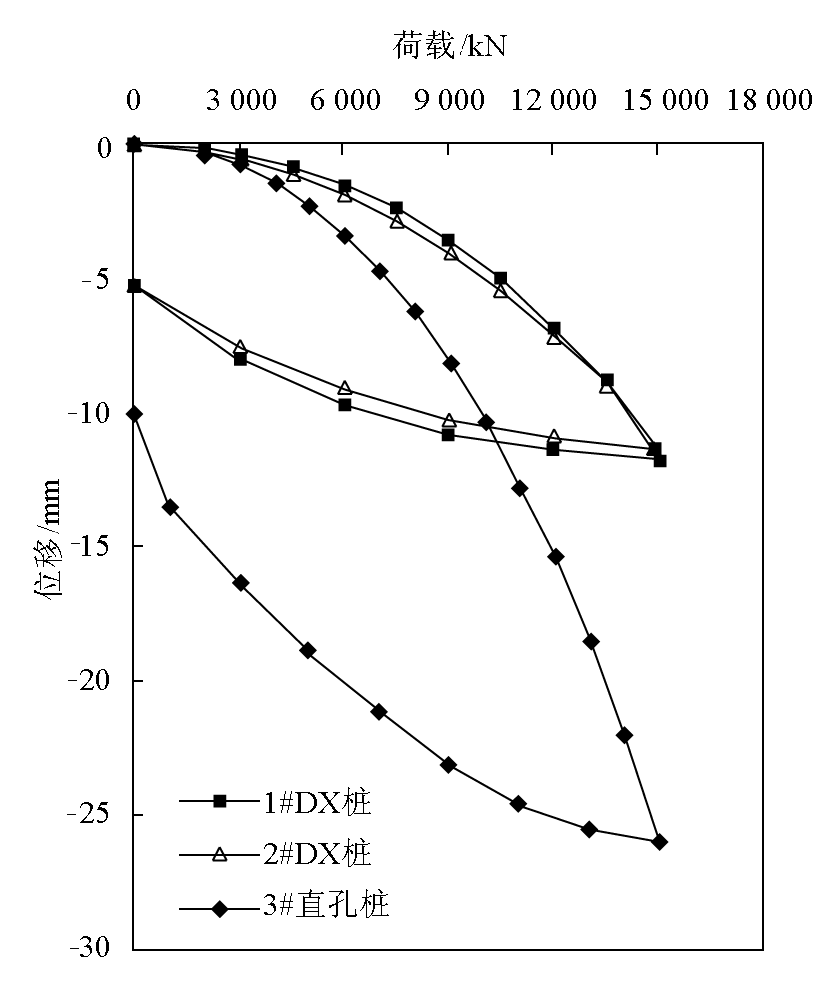

《图2》

图2 各试桩的 Q -s 曲线

Fig.2 Q -s curves of 3 piles

《图3》

图3 各试桩的 s -IgQ曲线

Fig.3 s -lgQ curves of 3 piles

从图 2 和图 3 中可以看到,3 根试桩的 Q -s 曲线均呈缓变型,s -lgQ 曲线也并未出现陡降段,表明 3 根试桩的实际极限承载力均高于15 000 kN,且 3 根试验桩卸载后的回弹量分别为 6.40 mm、6.20 mm 及 16.02 mm,其回弹率都达到了 50 % 以上,表明在当前试验的荷载作用下,各试桩的沉降很大一部分是弹性变形所致,其桩端土的塑性变形和桩的刺入变形很小,这也能从一方面说明了当前的最大荷载 15 000 kN 并未达到试桩的极限承载力。但是在相同荷载下,由于DX桩的多层分散承载特性,在桩顶荷载增加的情况下,承力盘的盘承力先于桩端阻力发挥出来,使得 DX 桩端下层土体的附加应力并未大幅度增加,其沉降量明显要小于直孔桩的沉降。在同等桩顶荷载条件下,DX 桩与直孔桩的沉降比值见表 2,可以看到两者的比值大约在 0.45 ~0.6 之间,所以相对于直孔桩来说,DX 桩不但能提供较高的承载力,还能减少桩基础的沉降量,其 Q -s 曲线要平缓得多。

10 根锚桩 M1 ~M10 均为 DX 工程桩,桩身设置 4 个承力盘,桩长为 57 m,桩径为 1.3 m。当试验桩被加载至最大抗压承载力 15 000 kN 时,平均每根锚桩所受的上拔力为 3 750 kN,在 3 根试验桩实验过程中,10 根锚桩的上拔量见表 3,其上拔量在 0.58~0.76 mm 之间,而 1#DX 桩和 2#DX 桩在 3 750 kN 竖向压力下,根据其Q -s 曲线基本呈线性变化的特点求出 3 750 kN 时的沉降量,经线性插值求得,3 750 kN 时 1#DX 桩和 2#DX 桩的沉降量分别为 0.58 mm 和 0.74 mm,与锚桩在同等上拔力情况下的上拔量基本相当,且各锚桩在卸载以后,其残余上拔量为 0.02 ~0.11 mm,回弹率基本均在 85 % 以上,基本处在弹性变形阶段。经过上述分析可以推测,DX 桩由于承力盘的存在,使其抗拔能力大幅度提高,这一点同直孔桩有着很大的区别,关于 DX 桩抗拔能力方面的性能还需更多工程实践及现场试验、理论来证明。

《4 结语》

4 结语

1)DX 桩的施工简单方便,只须在普通灌注桩的流程中增加一道挤扩工序,是一种值得推广的新技术。

2)DX 桩的Q -s 曲线为缓变型,同一场地地质条件下,DX 桩与普通等截面桩相比,不但能提供很高的承载力,还能有效地控制桩基的沉降变形,在同样的桩顶荷载条件下,与等截面桩相比,其沉降变形可以减少 50 % 左右。

3)DX 桩在抗拔性能方面也有很大的优势,但关于其抗拔能力及抗拔机理还需更多的工程实践和理论来证明。

京公网安备 11010502051620号

京公网安备 11010502051620号