《1 前言》

1 前言

随着社会的发展,大型荷载工程越来越普遍。上部荷载增大对构筑物的基础提出了更高的要求,同时对于如何解决基础承载力的问题也面临更多的挑战。通常情况下在实际的工程中都是通过加大普通直孔桩的桩长与桩径来提高桩本身的承载力,但是这种做法不仅提高了施工的难度,也大大增加了成本。

近年来 DX 桩逐渐在一-般工业与民用建筑、公路桥梁等工程中得到了广泛的应用。它是一种变截面桩,使用专门的旋挖挤扩设备在钻孔灌注桩的桩身旋挖挤扩成承力盘腔,然后浇筑混凝土,形成桩身、承力盘和桩端共同发挥承载力作用的桩型。

文章中讨论的 LNG 储存罐的荷载很大,且场地地层条件特殊,整个工程位于海边,场地范围内的地层条件上部为人工吹填的海砂,下部为第四系全新统冲海积物和上更新统海积物。在这种特殊情况下,通过自平衡测试法来探究普通直孔灌注桩和 DX 挤扩灌注桩的极限承载力、沉降规律以及桩身荷载的传递机理是很有工程价值的。

《2 试桩实施方案》

2 试桩实施方案

《2.1 试桩参数》

2.1 试桩参数

由于 LNG 储存罐的载荷很大,对基础的承载力和沉降要求高,按照设计要求,单桩极限承载力需要达到 16 000 kN,最终沉降值要控制在 60 mm 之内。场地内的地质情况特殊,第一层土为吹填砂,不考虑其侧摩擦阻力。场地范围内各土层的土性参数如表 1 所示。

《表1》

表1 各土层的性质参数表

Table 1 Soil parameters

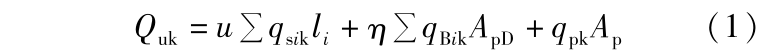

为了保证储存罐的安全、可靠,采用 DX 旋挖挤扩灌注桩和普通直孔灌注桩两种方案进行对比。根据《三岔双向挤扩灌注桩设计规程》JCJ 171-2009[1] 的规定,DX 桩单桩极限承载力按式(1)计算:

式(1)中, 为单桩竖向抗压极限承载力;

为单桩竖向抗压极限承载力; 为第

为第 层土的极限侧阻力;

层土的极限侧阻力; 为第

为第 个盘持力土层极限盘端阻力;

个盘持力土层极限盘端阻力; 为极限端阻力;

为极限端阻力; 为桩身周长;

为桩身周长; 为第

为第 层土的厚度;

层土的厚度; 为总盘端阻力调整系数,1 个和 2 个承力盘时取 1,3 个及 3 个以上承力盘时取0.93;

为总盘端阻力调整系数,1 个和 2 个承力盘时取 1,3 个及 3 个以上承力盘时取0.93; 为承力盘设计截面面积;

为承力盘设计截面面积; 为桩端设计截面面积。

为桩端设计截面面积。

通过计算,若采用 DX 桩设计,桩径为 1.4 m,桩长为 50 m,盘径为 2.4 m,设置 3 个承力盘时,其极限承载力已达到16 500 kN,满足设计要求。

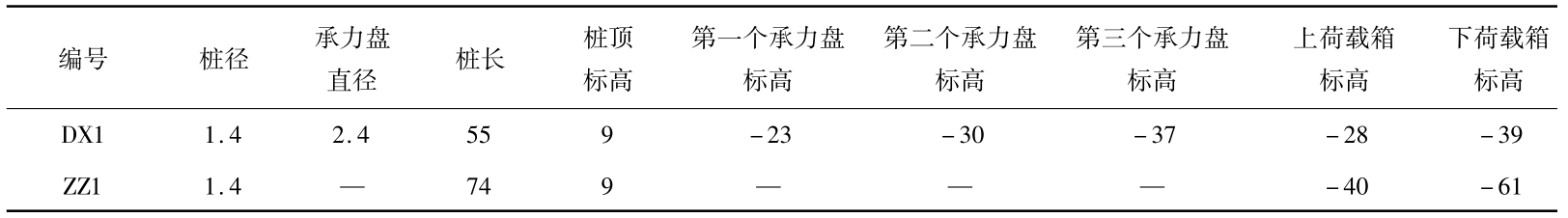

而对于普通直孔桩,按照《建筑桩基技术规范》JGJ 94-2008[2] 的规定,采用桩身直径 1.4 m,桩长为 75 m时,其极限承载力为 16 270 kN,基本满足设计的要求。两种试桩的具体参数见表 2,桩身示意图见图 1。

《表2》

表2 试桩的设计参数

Table 2 Parameters of test piles

m

《图1》

图1 试桩示意图(单位:m)

Fig.1 Sketch map of test piles(unit:m)

为进一步验证设计的可靠性,对两种桩型进行了试桩,包括 3 根 DX 挤扩灌注桩,桩号分别为 DX1、DX2、DX3,以及 3 根普通直孔灌注桩,桩号分别为 ZZ1、ZZ2、ZZ3。下面分别以 DX1 和 ZZ1 号试桩为例来说明普通直孔灌注桩和 DX 挤扩灌注桩的特性。

《2.2 试桩方法》

2.2 试桩方法

本次试桩采用自平衡测试法,按照《建筑桩基检测技术规范》的相关规定来测试试桩的极限承载力,具体的测试规则参考文献[3]和[4]。每个试桩桩身上布置两个荷载箱,DX 桩的荷载箱分别位于高程 -28 m和 -39 m处,直孔桩荷载箱位于 -41 m和 -61 m处,由此两个荷载箱将桩身从上到下分为a、b、c三段。

传统的桩基载荷试验的方法有两种:一是堆载法,二是锚桩法。前者必须解决几百吨甚至上千吨的荷载来源、堆放及运输问题,后者必须设置多根锚桩及反力大梁,不仅所需费用昂贵,时间较长,而且易受吨位和场地条件的限制。

美国学者 Osterberg 于 20 世纪 80 年代首先提出了自平衡测试法,近几年欧洲及日本、加拿大、中国香港、新加坡等国家和地区也广泛使用该法。

自平衡测试法的主要装置为一种经过特别设计可以用于加载的荷载箱,它主要由活塞、顶盖、底盖和箱壁组成,在顶盖和底盖上布置位移棒,并将荷载箱与钢筋笼焊接成一体。

试验时通过地面的油泵加压,随着压力的增加,载荷箱将同时向上和向下发生位移,促使桩的端阻力和侧阻力发挥。荷载箱中的压力值可由压力表测,得,荷载箱的向上、向下的位移可由位移传感器测得,因此可以根据读数绘制出“向上的力与位移图”和“向下的力与位移图”,根据向上、向下的荷载一位移曲线(Q-s 曲线)判定桩的承载力和沉降。

《2.3 加载方式》

2.3 加载方式

本次试验分三次加载:第一次,先对下荷载箱加载,当下荷载箱向下的位移突然增大时,停止加载,说明下段桩(c段)已经达到极限承载力;第二次,对上荷载箱加载,同时松开下荷载箱的油门,使下段桩不会对中段桩(b段)的位移造成影响,当中段桩向下的位移出现陡变,停止加载,说明中段桩已经充分发挥了其承载力;第三次,关闭下荷载箱的油门,使中段桩和下段桩可以共同发生位移,再次对上荷载箱加载,当上荷载箱向上的位移出现陡变时停止加载,说明上段桩(a段)也达到了极限承载力状态。

《2.4 钢筋计埋设》

2.4 钢筋计埋设

对于各试验桩,沿桩身布置钢筋应力计,每个断面布置两个,以量测桩身轴力的变化,钢筋计的埋设见图 1。对于 ZZ1 号试桩,通过轴力变化可以间接反映桩侧摩阻力的变化情况;而对于 DX1 号试桩,-21.59 m 以上的轴力反映侧阻的变化,该标高以下的桩段主要反映盘阻的变化。使用该分段方法,盘阻中包含一部分侧摩阻力,会对结果造成一定影响,但考虑到这部分侧摩阻力与盘阻相比所占比重较小,因此作为规律研究是合理的。

《3 单桩竖向抗压承载力测试结果与分析》

3 单桩竖向抗压承载力测试结果与分析

《3.1 单桩极限抗压承载力的确定》

3.1 单桩极限抗压承载力的确定

按照下面的公式(2)计算桩的极限承载力[4]。

式(2)中,Qu 为单桩竖向抗压极限承载力;Qu上为上荷载箱上部桩的实测值;Qu中为上荷载箱与下荷载箱之间中段桩的实测极限值;Qu下 为下荷载箱下部桩的实测极限值;G上 为上荷载箱上部桩有效自重; 为上荷载箱桩侧阻力修正系数,粘性土

为上荷载箱桩侧阻力修正系数,粘性土 =0.8,砂土

=0.8,砂土 =0.7。

=0.7。

《3.2 试桩的 Q-s 曲线》

3.2 试桩的 Q-s 曲线

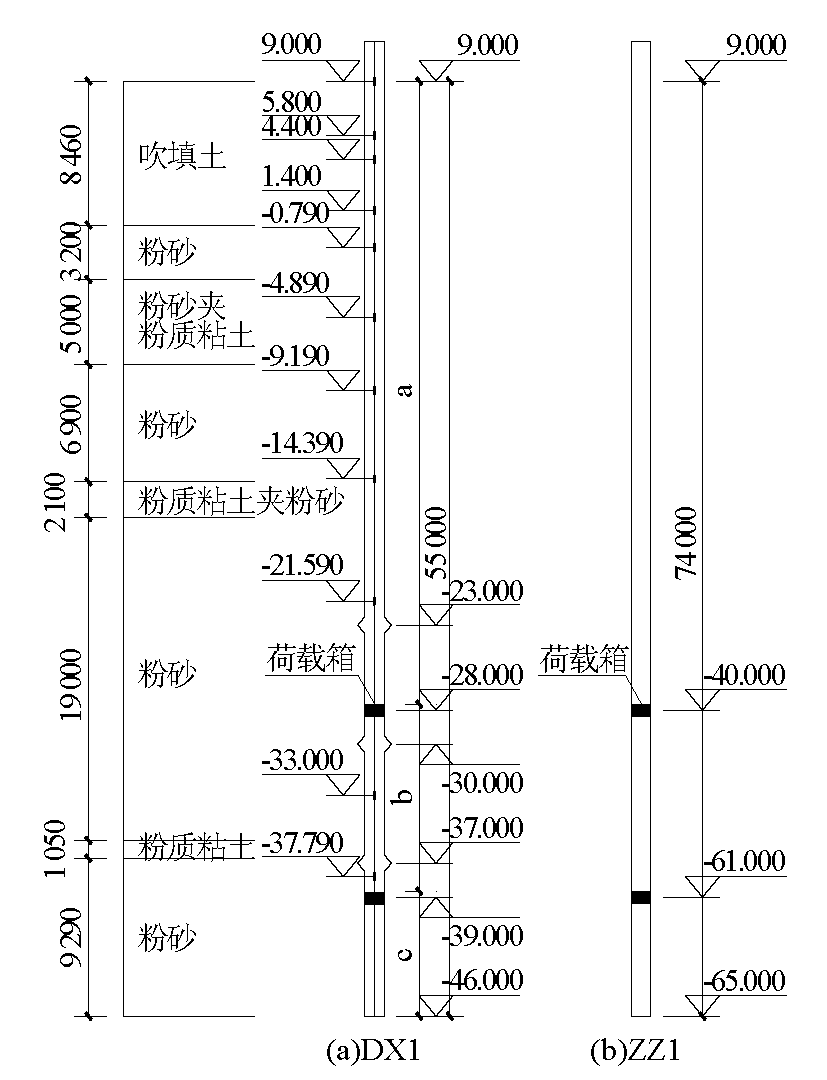

根据自平衡测试荷载箱的荷载,垂直向上、向下的变位量,以及桩不同深度的应变,采用等效转换法,将自平衡测试的 Q-s 曲线转换为等效的桩顶荷载与沉降曲线( Q-s 曲线),试桩的 Q-s 曲线如图 2 所示。

《图2》

图2 试桩 Q-s 曲线

Fig.2 Q-s curves of test piles

试桩结果表明,DX1 号试桩的极限承载力为 16 221 kN,相应的位移为 46.06 mm;ZZ1 号试桩的极限承载力为 14 614 kN,相应的位移为52.78 mm。而 DX1 桩长为 50 m,桩径为 1.4 m,桩身设置 3 个承力盘,直孔桩 ZZ1 桩长为 75 m,桩径为 1.4 m。在这种工程情况下,DX 桩极限承载力还比普通的直孔灌注桩提高了 11 %,极限荷载下对应的沉降量减少了 12.7 %,在同等的荷载条件下,DX1 桩的沉降量均要小于直孔桩 ZZ1,且 ZZ1 的极限承载力未达到设计的极限承载力 16 000 kN。通过对比可以看到,DX 桩在实际工程应用中的优越性是非常明显的。

《3.3 桩身轴力的传递规律》

3.3 桩身轴力的传递规律

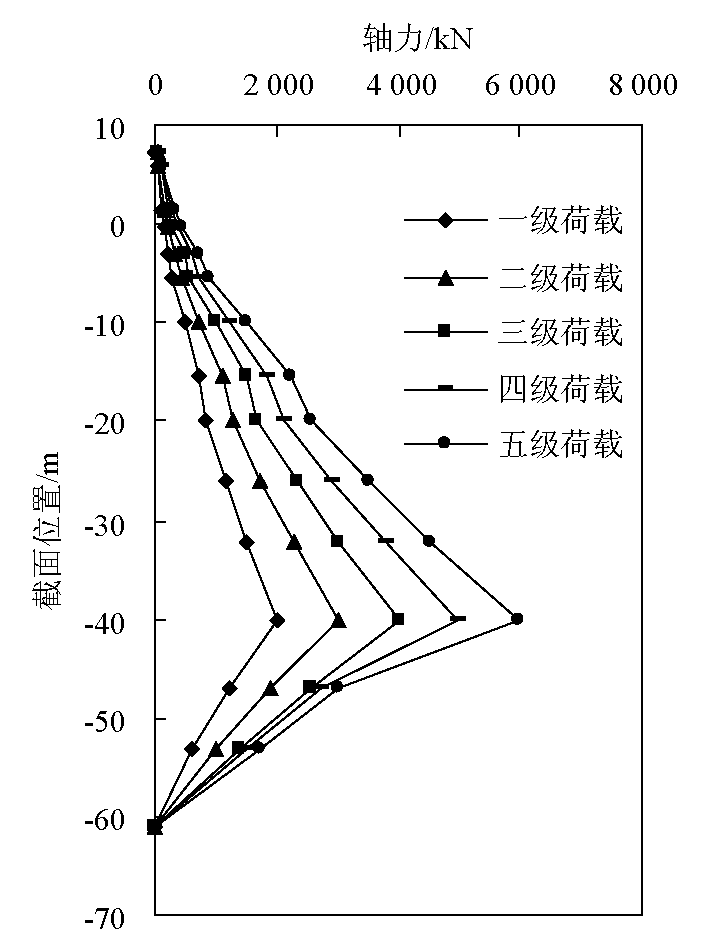

在本次试桩方案中,试桩的桩身设计安装了两个荷载箱,并且分三次加载,现就第二次加载(即上荷载箱首次加载)时的情况来分析桩身轴力的传递规律。

对于 ZZ1 号试桩,由图 3 可以看出,由于上荷载箱的位置位于 -40 m,所以在 -40 m处桩身的轴力最大,并且从上荷载箱往上桩身部分和往下桩身部分的桩身轴力依次降低,基本呈线性变化,没有明显的突变,轴力曲线没有明显的转折点。考虑到该试桩场地内的土层承载力较为接近,侧阻的发挥应呈现连续变化,并且沿桩身方向远离加荷部位轴力逐渐变小。这与实测结果是一致的。

《图3》

图3 ZZ1号试桩轴力分布图

Fig.3 Axial forces of ZZ1 test pile

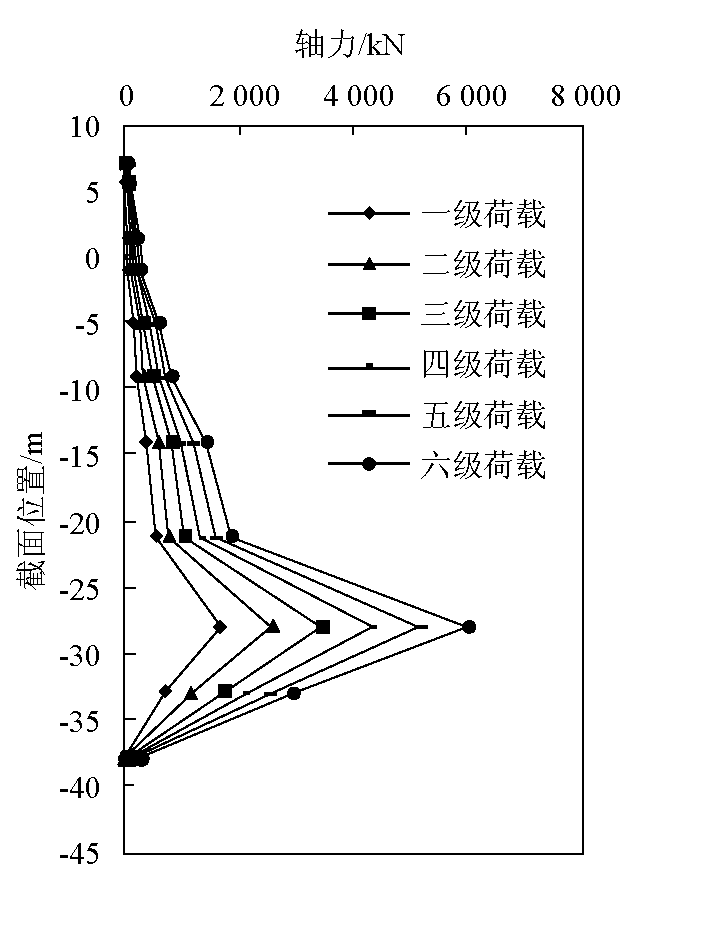

DX1 试桩的桩身轴力图见图 4,轴力分布与直孔桩相比具有不同的特点,上荷载箱处桩身轴力最大,从上荷载箱往上和往下的桩身轴力逐渐降低,但由于承力盘承担了较大的荷载,其轴力在经过承力盘后大幅降低,存在明显的转折点;随后轴力变化呈现线性变化,说明侧阻力逐渐发挥。在第六级荷载时,加载值为 6 090 kN,从上荷载箱往上经过上承力盘后轴力下降至 1 800 kN,再往上轴力的曲线变化幅度趋于平缓;而从上荷载箱往下经过中承力盘后轴力为 4 100 kN,经过下承力盘后下降至 250 kN,由此看出 DX 桩承力盘分散承载性能的优越性,且从图 4 中可以看到,加载开始阶段,承力盘的盘承力就开始发挥。

《图4》

图4 DX1 号试桩轴力分布图

Fig.4 Axial forces of DX1 test pile

《3.4 DX 桩侧阻力、盘端阻、桩端阻的发展规律》

3.4 DX 桩侧阻力、盘端阻、桩端阻的发展规律

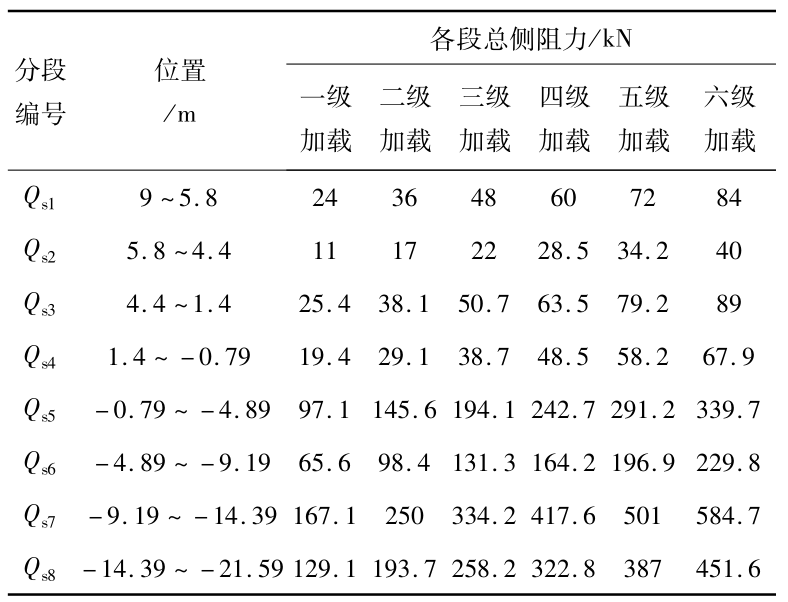

对于 DX1 试桩,由于试验时钢筋应变计的特殊布置位置,侧阻力仅考虑- 21.59 m 以上的部分,所以相应的盘端阻力会略微偏大。将桩身 -21.59 m 以上的部分分为 8 段,具体数据见表 3。

《表3》

表3 各级荷载下桩侧摩阻力

Table 3 Friction resistance of pile shaft under each load level

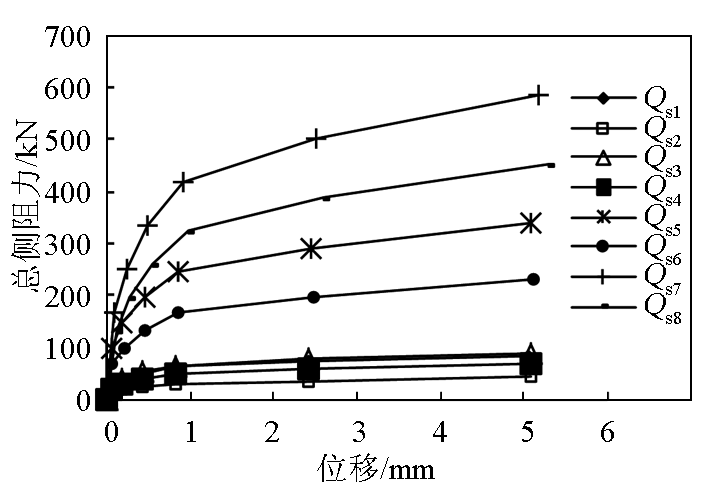

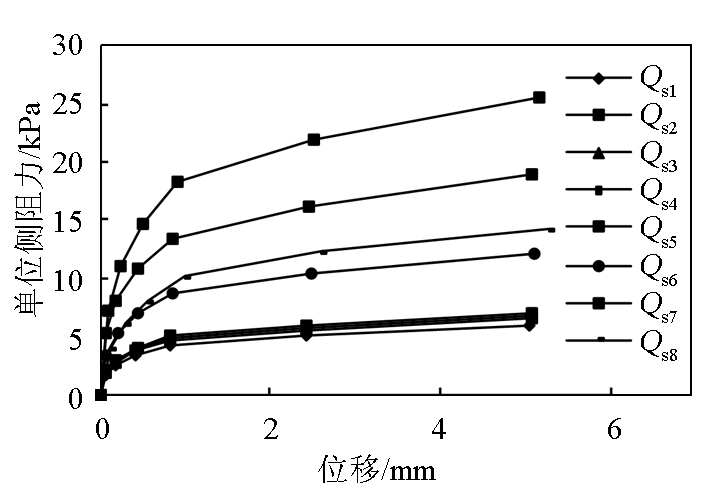

图 5 显示的是各桩段总侧摩阻力随各分段位移变化的情况。从图 5 可以看出,随着荷载箱加载值的增加,桩身各分段的总侧阻力呈现不同程度的增长,在第一级加载时从 到

到 占荷载箱加载值的比例分别为 1.38 %、0.63 %、1.43 %、1.09 %、5.57 %、3.74 %、9.6 %、7.4 %,在第三级加载时所占的比例分别为 1.37 %、0.63 %、1.43 %、1.09 %、5.57 %、3.76 %、9.59 %、7.41 %,在极限载荷时所占的比例分别为1.37 %、0.66 %、1.46 %、1.1 %、5.56 %、3.76 %、9.58 %、7.4 %。在各级加载的情况下,各分段的总侧阻力占荷载箱加载值的比例基本稳定。第 2 段桩身的总侧阻力在整个加载的过程最小,第 7 段桩身的总侧阻力在整个加载的过程最大。

占荷载箱加载值的比例分别为 1.38 %、0.63 %、1.43 %、1.09 %、5.57 %、3.74 %、9.6 %、7.4 %,在第三级加载时所占的比例分别为 1.37 %、0.63 %、1.43 %、1.09 %、5.57 %、3.76 %、9.59 %、7.41 %,在极限载荷时所占的比例分别为1.37 %、0.66 %、1.46 %、1.1 %、5.56 %、3.76 %、9.58 %、7.4 %。在各级加载的情况下,各分段的总侧阻力占荷载箱加载值的比例基本稳定。第 2 段桩身的总侧阻力在整个加载的过程最小,第 7 段桩身的总侧阻力在整个加载的过程最大。

《图5》

图5 DX 桩桩身各段总侧阻力与位移关系图

Fig.5 Curves of total friction resistance of DX pile and settlement

桩身各分段的单位侧阻力的发展如图 6 所示,可以看出各分段的侧阻力的发挥情况是不一样的,前 4 段的侧阻力发挥比较充分,与前述表 1 中的侧阻力相比,大致在 53 %~75 % 的范围;第5、6、7段桩身的侧阻力完全发挥;第8段侧阻力仅发挥 50 %左右。

《图6》

图6 桩身各段单位侧阻力的发展情况

Fig.6 Curves of friction resistance of DX pile and settlement

盘端阻力的发展情况如图 7 所示,同样此处仅描述第二次加载(上荷载箱首次加载)时盘阻的发

展情况。上 盘的承载力发挥最早,也最充分,在位移还不到 10 mm 时,承载力就达到了 4 000 kN 以上,而中盘和下盘充分发挥其承载力所需要的位移比较大,中盘在位移达到 44.4 mm 时,承载力为3 053 kN,下盘在位移达到 44 mm 时,承载力为2 778 kN。

将各盘的承载力与荷载箱的加载量相比较,在第一级加载时上盘、中盘、下盘的盘阻力值分别占荷载箱加载值的 69 %、59.6 %、40.4 %,第三级加载时所占的比例分别为68.9 %、49.5 %、49.2 %,第五级加载时所占的比例分别为68.9 %、50.1 %、48.4 %,由此可以看出上盘在整个加载的过程中盘阻占荷载箱加载值的比例基本稳定,而中盘有下降的趋势,下盘有上升的趋势。

《图7》

图7 DX1号试桩桩盘阻力发展图

Fig.7 Curves of bell resistance of DX1 pile and settlement

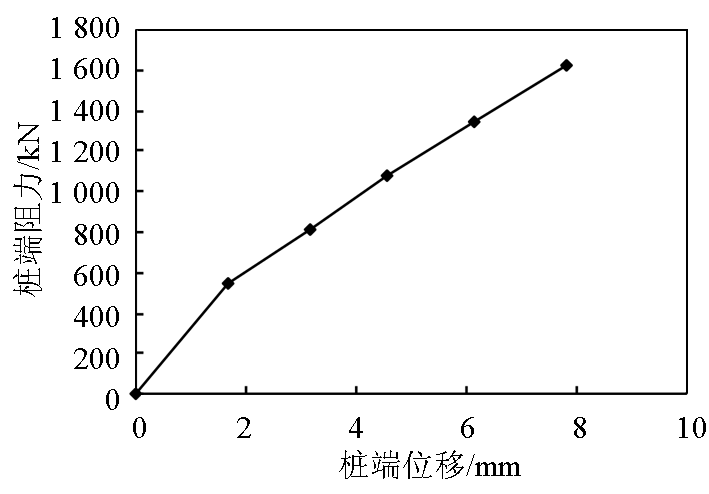

完成试桩所需的三次加载后,经等效转换,将自平衡测试结果转换为普通桩顶加载的情况下的测试结果。桩端阻力随桩端位移的变化和占桩顶载荷的比例见图 8 和图 9 。

《图8》

图8 DX1 号试桩桩端阻力与位移关系图

Fig.8 Curve of pile tip resistance of DX1 pile and settlement

从图 9 中可以看出,桩端阻力随桩端位移的增加呈现线性增长,且在整个加载的过程中桩端阻力所占的比例也随之增长,说明随着位移的发展,端阻逐渐发挥。但直至桩基破坏,端阻所占的比例仍小于14 %。

《图9》

图9 DX1 号试桩桩端阻力占总荷载的比例

Fig.9 Curve of pile tip resistance/total load and settlement of DX1 pile

《4 工程桩检测结果》

4 工程桩检测结果

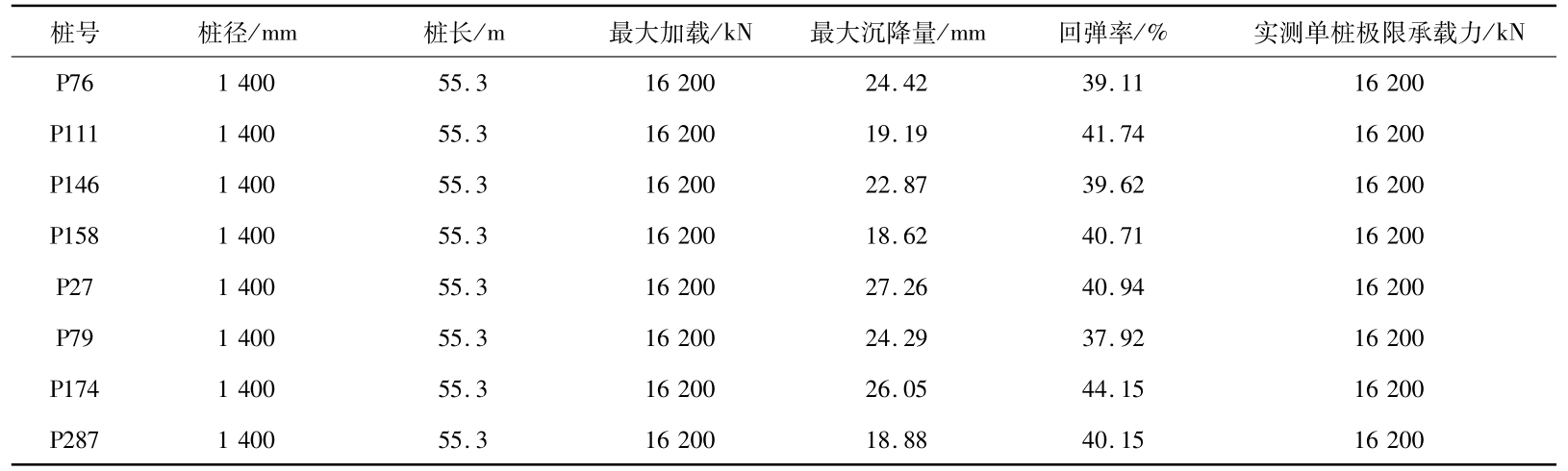

在对工程桩的抽检中,选取其中 8 根 DX 工程桩,其检测结果见表 4。由表 4 可以看出 DX 桩在加载到 16 200 kN时,沉降量稳定在 18.62 ~27.26 mm,不均匀沉降非常小。这在工程实践中具有非常重大的意义。

《表4》

表4 DX 工程桩检测结果

Table 4 Test results of engineering DX piles

《5 结语》

5 结语

DX 桩和普通直孔桩都是摩擦型桩,桩端的阻力在整个受力的过程中都很小。

DX 桩由于承力盘的存在,荷载箱加载时轴力和侧阻力都有明显的集中现象,这说明承力盘发挥的作用明显。

通过对比 DX 旋挖挤扩灌注桩与普通直孔灌注桩,DX 桩在较短桩长情况下就满足极限承载力的要求,而普通直孔桩所需的桩长大大增加;DX 桩由于承力盘充分发挥了承载力作用,桩端阻力很小,其引起的桩端的沉降也很小,同时承力盘的位置是可以灵活控制的,可以将承力盘置于同一层坚硬的土层中,这样各桩的极限承载力不会发生较大的差异,不均匀沉降小。这在实际的工程实践中意义非常重要,采用 DX 旋挖挤扩灌注桩用较小的成本投入就可以满足承载力和变形的要求,同时由于不通过增加桩长和桩径来提高桩的承载力和减小变形,在很大程度,上减小了施工的难度、缩短了工期。因此 DX 旋挖挤扩灌注桩是非常经济、适用和可靠的。

京公网安备 11010502051620号

京公网安备 11010502051620号