《1 前言》

1 前言

生物质固体成型燃料(俗称木煤)是指通过专门设备将分散的各类生物质原料经干燥、粉碎到一定粒度,在一定的温度、湿度和压力条件下,形成规则形状的密度较大的固体燃料[1] ,如生物质颗粒燃料和生物质块状燃料。国家在《可再生能源中长期发展规划》中提出:到2020年,全国生物质固体成型燃料年利用量将达到5.0×107 t,因此开展生物质固体成型燃料等生物质能源产业化开发是必由之路。

生物质颗粒燃料生产朝着低成本规模化方向发展。由南京林业大学牵头,联合多家公司和院校于2008年组成木煤开发与应用课题组,对生物质颗粒燃料的物化性能和关键制造技术进行研究,经过 6 年的努力,开发研究出了年产 2.0×105 t 的生物质颗粒燃料成套生产技术与装备,该生产线为目前国产产能最大的生物质颗粒燃料生产线,采用环模压辊成型技术,颗粒直径为6~8 mm,质量达到德国和丹麦的标准。

《2 木煤燃烧特性和节能减排效果研究》

2 木煤燃烧特性和节能减排效果研究

《2.1 木煤的燃烧特性研究》

2.1 木煤的燃烧特性研究

1)1 kg杨木木煤完全燃烧产生的SO2的数量只有烟煤的3 %。

2)杨木和稻草木煤在实际燃烧过程中表现为: a. 容易着火燃烧;b. 燃烧时需要提供足够的炉膛空间和适当的过量空气系数,以促使挥发组分完全燃烧,减少化学不完全燃烧热损失;c. 固定碳燃烧和燃尽时间会有所缩短,不如煤耐烧;d. 产生的灰渣和飞灰数量很少,对环境的污染很小。

3)杨木木煤的灰熔融性与烟煤非常接近,均属于可熔性灰。稻草木煤的灰软化温度较低,属于易熔性灰。因此采用稻草木煤的锅炉炉排温度不宜过高,否则容易造成比较严重的结渣现象。

4)稻草和杨木木煤的燃烧过程均可分为3个阶段:水分析出阶段、挥发分析出与燃烧阶段、固定碳燃烧与燃尽阶段。其中,挥发分析出与燃烧阶段的失重量最大。

《2.2 木煤节能减排效果研究》

2.2 木煤节能减排效果研究

我国工业企业供热和北方地区集中采暖主要采用工业锅炉作为热源设备,目前工业锅炉燃用的主要燃料为煤炭,其中多数地区采用二类烟煤,其平均热值为5 100 kCal/kg。木煤热值与生产木煤的原料种类有关,以木材加工剩余物和麦秸作为木煤原料,所生产出的木煤热值为4 000~4 300 kCal/kg,且每吨木煤可替代0.96~1.04 (t 平均为1 t)二类烟煤,即1 t木煤可替代1 t二类烟煤[2] 。燃煤工业锅炉的热效率平均为65 %。使用木煤后,锅炉效率平均提高15 %,提高至80 %左右。

木煤是一种清洁高效的可再生能源,具有明显的节能减排效果,年产2.0×105 t木煤可替代2.0×105 t 二类烟煤。与燃烧2.0×105 t二类烟煤相比,燃烧木屑木煤或麦秸木煤的减排效果为:a. 可减少二氧化硫排放6 048 t和5 632 t,减排率为97.4 %和90.7 %;b. 可减少二氧化碳减排放 295 168 t,减排率为 86.5 %;c. 可减少粉尘排放1 276 t和1 196 t,减排率为 98.3 %和 92.0 %;d. 可减少炉渣排放 59 284 t 和 42 964 t,减排率为 93.1 %和 67.5 %;e. 燃烧木煤所产生的炉灰是良好的肥料。

《3 年产2.0×105 t木煤生产线设计》

3 年产2.0×105 t木煤生产线设计

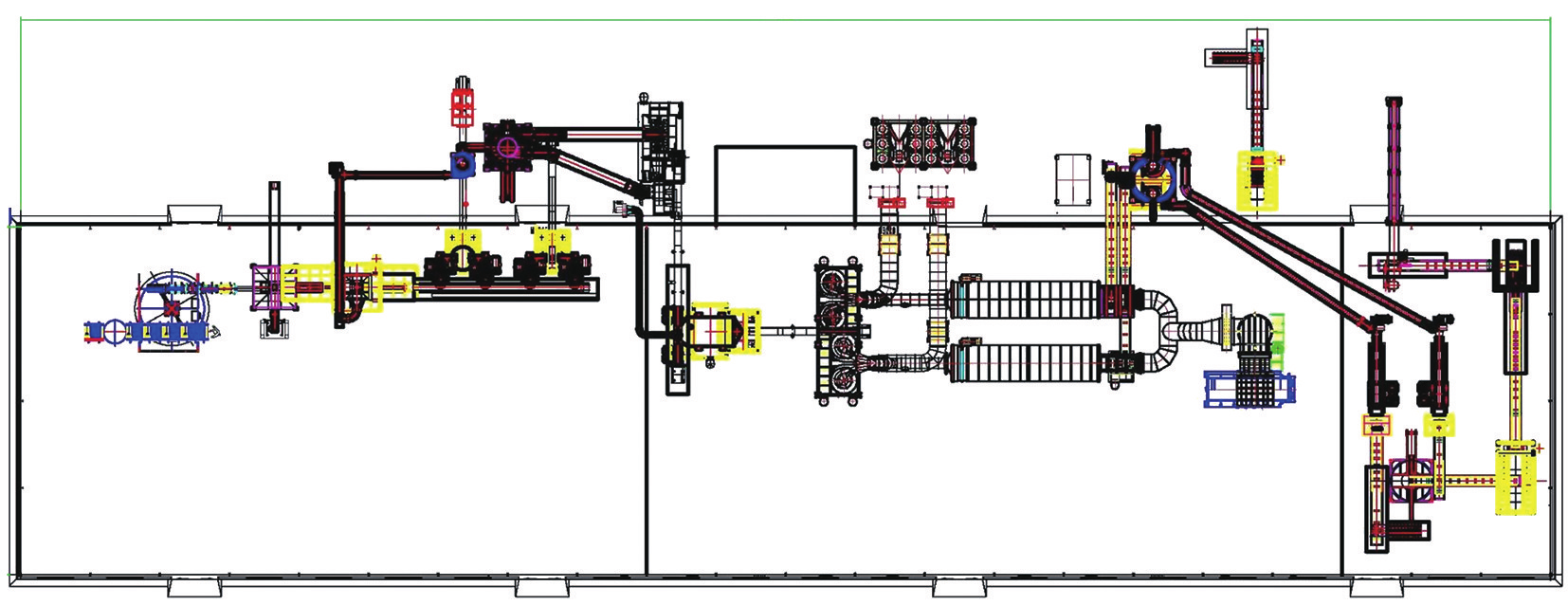

图1为木煤课题组创建的目前国内首条生产规模为年产2.0×105 t生物质颗粒燃料生产线的车间平面布置图。主要包括木材削片与锤碎系统、碎料干燥系统、制粒系统以及成品处理与打包系统。主要设备包括:鼓式削片机、锤式粉碎机、三通道干燥机、环模压辊制粒机、逆流冷却器、颗粒筛选机、袋式包装机、薄膜缠绕机,以及其他与之配套的各种运输机和料仓等。

《图1》

图1 年产2.0×105 t生物质颗粒燃料生产线的车间平面布置图

Fig.1 The workshop floor plan of 2.0×105 t biomass fuel pellets production line per year

该生产线中采用了课题组大量自主研发的技术装备,如目前国内产能、规格最大的环模制粒机(环模直径为800 mm、产能为5 t/h)、三转子粉碎机(产能20 t/h),细碎料钻石辊筛、比重气力除砂分选装置等设备(申报 5 项发明专利、获得授权 10 项实用新型专利)。

《4 生物质固体成型燃料的成型机理》

4 生物质固体成型燃料的成型机理

《4.1 加热成型》

4.1 加热成型

植物原料主要由纤维素、半纤维素、木素组成。木素属非晶体,为一种热塑性高分子物质,无确定熔点,但具有玻璃态转化温度,而且较高,当温度为70~110 ℃时软化具有粘性,在压力下可将植物原料中的半纤维素、纤维素在模具内压缩粘结成颗粒燃料,颗粒燃料通常采用加热成型方式。

《4.2 常温成型》

4.2 常温成型

被粉碎后的生物质原料结构疏松、密度较小,当受到一定的外部压力后,原料颗粒先后经过位置重新排列、颗粒机械变形和塑性流变等阶段。由于非弹性或粘弹性的纤维分子之间的相互缠绕和绞和,在去除外部压力后,一般不能再恢复原来的结构形状。此外原料中所含的腐殖质、树脂、蜡质等是固有的天然粘结剂,在成型过程中发挥有效的粘结作用。块状成型燃料常采用常温成型方式。

《5 木煤的生产工艺研究》

5 木煤的生产工艺研究

木煤(颗粒燃料)生产工序主要有原料切断、干燥、除尘去铁、筛选、再碎、去铁、搅拌、高温压缩制粒、冷却、筛选、包装、储存、运输,具体工艺流程见图2。

《图2》

图2 生物质颗粒燃料生产工艺流程图

Fig.2 Production process flow chart of biomass fuel pellet

《5.1 备料工艺》

5.1 备料工艺

原料以枝桠材为主,辅之农作物秸秆及外购锯屑,可根据不同用户对木煤热值不同的要求,多种原料可实行精确地配比生产。

《5.2 粉碎工艺》

5.2 粉碎工艺

采用二次粉碎工艺,即将削片后的木片送入锤刨机进行一次粉碎,使其分离成直径小于12 mm的物料,送入干燥机进行干燥,干燥后进行筛选,将大于 6 mm 的物料送入锤刨机进行二次粉碎,合格物料再送入下道工序。烘干后物料粉碎容易得多,物料形态也较易控制,且二次粉碎比一次粉碎能耗降低30 %左右。

《5.3 干燥工艺》

5.3 干燥工艺

采取两台三通道干燥机并联使用的方法。可根据不同季节原料含水率的变化和产量要求,有时只开启一台或两台干燥机,为将来扩展产量留有余地。生产率相同时,三通道干燥机较短,占地面积小,出口温度可比单通道干燥机低,热效率高,着火机率也较少。

《5.4 原料清洁工艺》

5.4 原料清洁工艺

由于国内原料混杂,杂质含量比单一原料含量高,若不采取措施,生产的木煤灰分会超标,使用效果比较差。为此,引进消化吸收了意大利的原料清洁工艺技术,有效地剔除原料中的砂石等杂质。

《5.5 制粒成型工艺在》

5.5 制粒成型工艺在

制粒成型工段,采用了多机组合的模式,安装了自主研制的目前国内最大的环模直径为 800 mm、单机产能为5 t/h的ZLJ800型制粒机。木煤生产线产能最终取决于制粒机,制粒成型工艺采用多机组并联方式。为节约劳动力和提高工作效率,在国内首次采用德国机器人码垛系统。

《5.6 控制系统》

5.6 控制系统

采用PLC全自动控制界面,在中央控制室操作即可完成整线的操控。

《6 木煤生产关键设备研制》

6 木煤生产关键设备研制

《6.1 木煤用削片机》

6.1 木煤用削片机

木煤用削片机,需要将枝桠材切削成尽量小的尺寸,为此需对人造板用削片机的机构进行改造,并适当增加切削刀片数量,刀片伸出量、筛网网眼尺寸都进行了改进。改进后的木煤用削片机,整体能耗比同一型号的人造板用削片机电耗降低了 35 %左右。

《6.2 钻石辊筛》

6.2 钻石辊筛

在一般的木煤生产线上,对原料的筛选使用振动筛或分级筛。但是振动筛有一个致命的弱点,当使用振动筛筛选湿物料时,很容易堵塞筛网孔眼并使其后的产量降低。分级筛也存在一个弱点,它只能在厚度方向上对物料进行筛选[3] 。为了弥补振动筛和分级筛的不足,研究设计了一种钻石辊筛,它共有三个筛分区,四个筛分值[4] 。

一级筛分区用于去除原料中的灰分、尘土,辊轴采用钻石辊轴,即为辊轴的表面带有凸起的菱形花纹,规格较细,辊面的间隙也较细;二级筛分区用来筛分锯屑,在辊轴的主体部分车出凹槽,阶梯状凹槽的深度和宽度由所需筛分物料的规格决定,一根轴的环状凹槽和相邻轴的环状突峰对接,形成矩形状的排料口;三级筛分区用来筛分木片,辊轴为矩形花键轴,轴上套有标准链轮,链轮上有丝孔,用内六角螺栓将链轮固定在花键轴的凹槽中,相邻轴上的链轮隔出一个个类似矩形的排料口,在矩形尺寸范围内的木片落下,不在此范围内超大木片将在最后一根轴的边缘落下。该技术已获得两项专利(ZL201120174145.5和ZL201120347583.7)。

《6.3 木煤原料切碎机》

6.3 木煤原料切碎机

城市废弃木质材料增多,各种材料形态各异,不适合直接使用削片机削片,把这些形态各异的原料切碎成木煤生产需要的尺寸,是必须解决的问题。为此,本设备中设计了一种新型切削刀辊,采用组合刀具结构,可转位组合刀具的一侧刃口磨损后,调节紧固螺栓,旋转至另一面刀刃即可,安装方便,可多次重复使用,刀体螺旋对称排列,切削时振动小、切削力大、能耗低[5] 。设计的一种切碎机新型刀辊已获授权专利(ZL201220536279.1)

《6.4 三转子锤刨机》

6.4 三转子锤刨机

锤刨机作为木煤生产中的重要设备,直接影响木煤生产的产量、质量、成本和能耗。设计出的高性能的三转子锤刨机相对于二转子锤刨机,在生产带皮物料的加工中,具有切断作用,不易堵塞网眼,产量比较稳定。在产能相同的前提下,相对于单转子锤刨机,可节约能耗40 %。三转子锤刨机获得了三项发明专利(ZL201120174144.0、ZL201120347586、 L201220536279.1)。

《6.5 木煤制粒成型机》

6.5 木煤制粒成型机

开发出环模直径为 800 mm,单机产能为 5 t/h 的制粒成型机。本制粒机中设置了调质喷水装置和助剂添加装置,可适当改善生物质颗粒的制粒工艺。与现有的“流入式”加水方式相比,喷水装置将水加到一定的压力后雾化喷入调质器内,增大了水分与物料的接触面积,使物料的含水率更加均匀一致;采用助剂添加装置向喂料螺旋中添加有助于成型的添加剂,能够有效降低成型压力,改善成型颗粒的品质,同时还在该机中设计了模辊间隙自动调节装置,改善了操作条件,提高了机床的整体工作精度[6] 。在制粒成型机的研制过程中已获授权专利四 项( 授权 号分 别为 ZL201120174143.6、 ZL201220282338.7、ZL201220268355.5和ZL201220 282337.2)。进入实质审查的发明专利三项(申请号分别为201110274944.4、201210197640.7 和 201210 197648.3)。

课题组还开发了成型压块机等设备,并在国内推广了7条3 000 t~6 000 t/年的小型压块生产线。

《7 结语》

7 结语

课题组对木煤的规模化生产工艺与设备进行了系统的研究和开发。创建了目前国内首条年产 2.0×105 t生物质颗粒燃料生产线,在生产线中采用了大量自主研发的技术设备。实现了木煤的规模化和低成本生产。该生产线的建立和生产工艺及设备的研发成果在国内具有重要的示范意义,有助于推动生物质燃料产业的健康发展。

京公网安备 11010502051620号

京公网安备 11010502051620号