《1 前言》

1 前言

西堠门大桥主跨1 650 m,是钢箱梁悬索桥的世界第一跨度。两根主缆各由 169 根通长索股组成,每根索股长约 2 881 m,重约 62.15 t,由 127 根直径 5.25 mm 的 1 770 MPa 高强度镀锌钢丝组成。大桥主缆单元索股采用水平成圈及放索的方式。水平成圈放索技术的运用,节约了运输盘具制作和运输的成本(与成盘工艺相比盘具费用节省约 80 %,运输费用节省约 40 %)[1],社会和经济效益显著。随着桥梁技术的发展,悬索桥的跨径也不断增大,有望达到 2 000 m 乃至 3 000 m 以上。研究开发新的适合 PPWS 法(预制平行钢丝索股法)的运输、起吊及包装方式整套技术,适应特大跨径悬索桥建设的需求。

《2 设计思路》

2 设计思路

成圈索股的运输方式选择需满足特殊要求,并要考虑日后索股长度及重量的增加,研究满足索股规格  5.1 ×169 丝,重量 120 t,2 500 m 以上跨径成圈索股的运输要求。

5.1 ×169 丝,重量 120 t,2 500 m 以上跨径成圈索股的运输要求。

《2.1 成圈束股在工厂内的流转》

2.1 成圈束股在工厂内的流转

索股成圈时卷绕在一个可以伸缩的钢制成圈内胆上,内胆固定在运输用的 120 t 平车上。成品托盘预先安装在平车上,平车底部设有轨道。轨道随旋转台转动,并能与轨道对接,可将索股运往制锚区及成品堆放区(见图1)。图2 为成圈内胆抽出示意图。

《图1》

图1 束股成圈示意图

Fig.1 Schematic figure of coiling cable strand

《图2》

图2 成圈内胆抽出示意图

Fig.2 Schematic figure of drawing coiled liner out

《2.2 成圈束股的起吊、包装及运输过程中的稳固》

2.2 成圈束股的起吊、包装及运输过程中的稳固

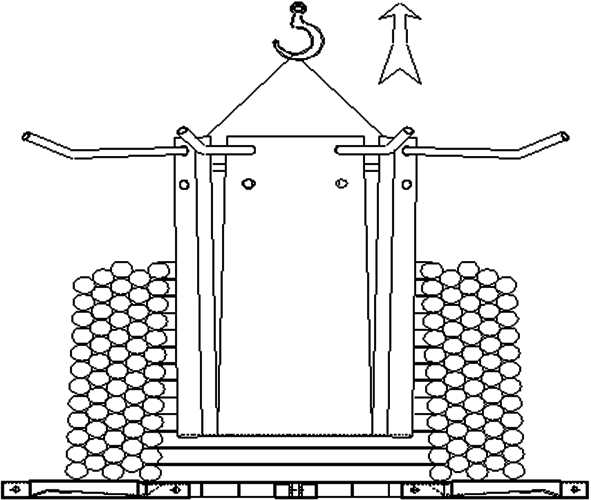

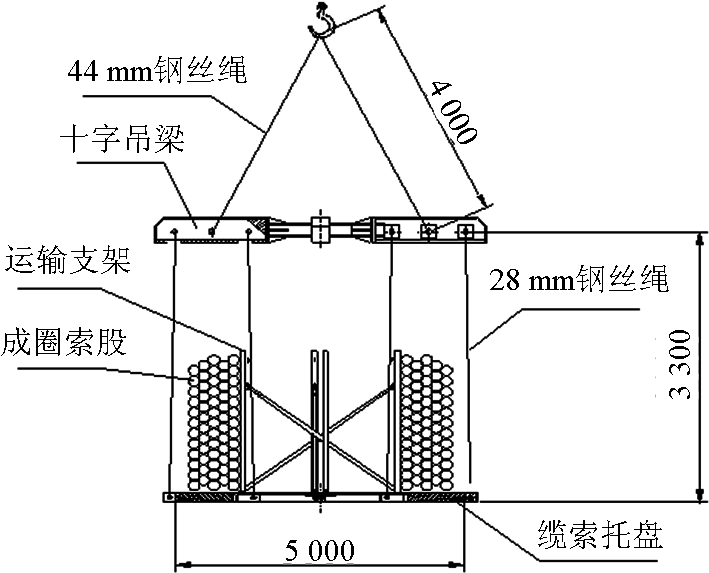

索股起吊时,成品托盘通过 8 组钢丝绳与十字吊梁连接,十字吊梁上部设有另外 4 根钢丝绳,悬挂于 120 t 起重吊机的吊钩上。启动吊机后便可将成圈束股吊起(见图 3)。

《图3》

图3 成圈索股起吊示意图(单位:mm)

Fig.3 Schematic figure of lifting coiled cable strand (unit:mm)

索股在运输及堆放期间须做好防潮、防雨淋、防雾等工作,否则会导致钢丝腐蚀,钢丝的延伸率、扭转强度、疲劳强度也都会大幅度下降。索股成品在工厂内用塑料薄膜裹住,然后用防雨油布将成圈束股罩住,再在油布外横向及竖向打数道高强度包带(见图 4)。索股运输过程往往要经历崎岖的山路或者波涛汹涌的大海,成圈索股内部设置运输用固定支架,以保证其稳定性。安装支架后,成圈索股能保持 30° 倾斜(见图 5)。

《图4》

图4 安装好的油布、包带

Fig.4 Packed tarpaulin and belting

《图5》

图5 安装固定支架后的稳定性试验

Fig.5 Stability test after installing fixation apparatus

《2.3 成圈束股的车船运输》

2.3 成圈束股的车船运输

索股在车船运输过程中须采取保护措施,包括摆放前的准备工作,摆放方式,车船内的固定方式以及卸车、卸船时的注意点。

运输前,在舱底平均铺垫一层方木作为垫木,以避免索股擦碰,同时防止成圈索股滑动。另外垫木还须加以帆布或塑料纸衬垫,以防接触到船舱内由于气温骤变而产生的冷凝水。摆放前制定详细的摆放方式,将成圈索股整齐规则的摆放到垫木之上,避免悬索盘外侧与舱壁接触。在所有成圈索股之间保持一段空隙,以方便对其进行绑扎加固,同时也可避免货物在运输途中索股之间互相擦碰引起的包装破损及索股损伤(见图 6)。在舱底板上焊地铃,然后用铁链将托盘与地铃连接并收紧。这样可以使托盘牢牢固定在其位置上,避免成圈索股在运输过程中发生位移。起吊前将所有固定装置拆除,进行起吊前准备。索股的起吊必须将十字吊梁的 8 个吊点、钢丝绳及成品托盘的 8 个吊点一一对应连接牢固。起吊时须有专人指挥,如有必要,则派地面配备人员在较远的位置用绳索对托盘牵拉以防其过度摇摆(见图 7 ~图 10)。

《图6》

图6 垫木与成品索盘的相对位置

Fig.6 The relative positions of stow –woods and coiled cable strand

《图7》

图7 货物规则摆放

Fig.7 Regularly put cables

《图8》

图8 用铁丝或链条固定货物

Fig.8 Fixing cables with iron wires or chains

《图9》

图9 起吊前准备

Fig.9 Preparation before lifting

《图10》

图10 起吊过程

Fig.10 Lift process

《3 强度计算》

3 强度计算

成圈束股运输用设备考虑设计为适用于 120 t 单元索股,并进行重 120 t,规格  5.1 ×169 丝 ×4 250 m 单元索股的运输过程试验。

5.1 ×169 丝 ×4 250 m 单元索股的运输过程试验。

《3.1 十字吊梁》

3.1 十字吊梁

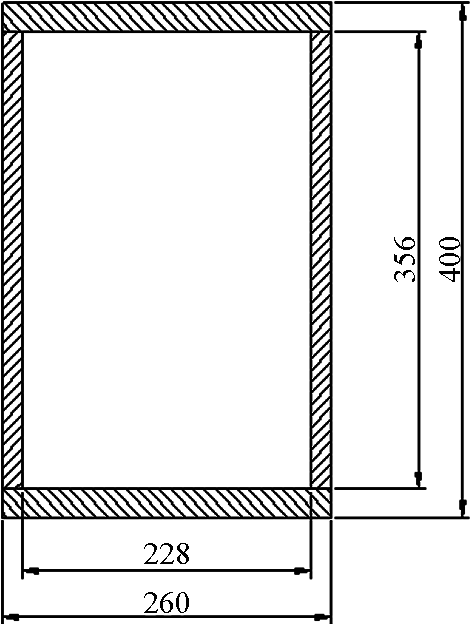

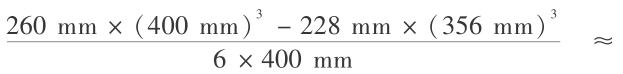

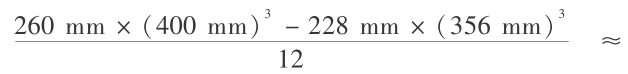

十字吊梁可以满足 120 t 起吊需求,有 4 段主梁体及一段连接梁体,每段主梁体各设有 3 个吊点,分别通过钢丝绳与起重机吊钩及托盘连接。图 11 和图 12 分别为主梁受力和主梁街面的示意图。

《图11》

图11 主梁受力示意图 (单位:mm)

Fig.11 Stress analysis of the main girder (unit:mm)

《图12》

图12 主梁截面示意图(单位:mm)

Fig.12 Cross section of the main girder(unit:mm)

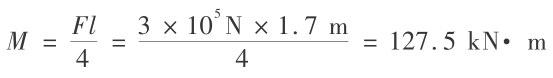

每段主梁受力: ;弯矩:

;弯矩: ;抗弯截面系数:

;抗弯截面系数:

; 许用应力:

; 许用应力:  。

。

结论:梁截面的抗弯强度满足钢结构设计规范(GB/T50017 -2003)要求[2]。

许用挠度: 10-3 m ;惯性矩:

10-3 m ;惯性矩:

5.294 ×10-4 m4

5.294 ×10-4 m4

结论:梁截面的挠度满足钢结构设计规范(GB/T50017 -2003)[2]许用挠度要求。

《3.2 钢丝绳》

3.2 钢丝绳

适用标准:重要用途钢丝绳(GB/T 8918)[3], 44 mm 钢芯钢丝绳(4 根),长 4 000 mm,抗拉强度 1 670 MPa,最小破断拉力 1 070 kN。钢丝绳实际拉力 F =3 ×105 N/sin64°=333.78 kN (64°为钢丝绳与吊梁夹角)。结论:4 根

44 mm 钢芯钢丝绳(4 根),长 4 000 mm,抗拉强度 1 670 MPa,最小破断拉力 1 070 kN。钢丝绳实际拉力 F =3 ×105 N/sin64°=333.78 kN (64°为钢丝绳与吊梁夹角)。结论:4 根  44 mm 钢丝绳满足 120 t 成圈束股的起吊要求。

44 mm 钢丝绳满足 120 t 成圈束股的起吊要求。 28 mm 钢芯钢丝绳 (8根):长 3 100 mm,抗拉强度 1 670 MPa,最小破断拉力 438 kN。钢丝绳实际拉力:F1 =1 200 kN/8 =150 kN,满足 120 t 成圈束股的起吊要求。

28 mm 钢芯钢丝绳 (8根):长 3 100 mm,抗拉强度 1 670 MPa,最小破断拉力 438 kN。钢丝绳实际拉力:F1 =1 200 kN/8 =150 kN,满足 120 t 成圈束股的起吊要求。

《3.3 托盘》

3.3 托盘

成品托盘的设计尺寸为外围直径 5 m,内圈直径 2 m,托盘高度 0.2 m,设计承重 120 t,起吊物重 120 t。全部由 Q235A 焊接而成,盘内设有 4 道承重梁。

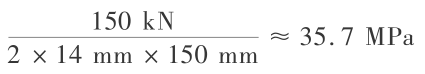

吊点焊板校核。吊板厚度:δ =20 mm;焊缝设计长度:l =150 mm;焊缝设计厚度: =δ ×0.7 =20 mm ×0.7 =14 mm;吊点受力:P =1 200 kN/8 =150 kN;焊缝许用应力:

=δ ×0.7 =20 mm ×0.7 =14 mm;吊点受力:P =1 200 kN/8 =150 kN;焊缝许用应力:  ,

,

结论:吊点焊缝满足强度要求。

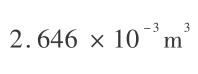

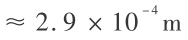

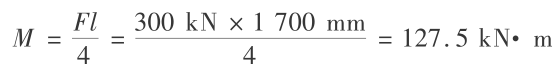

承重梁抗弯校核:材料: Q235A; 许用应力:[ σ ] =215 MPa;弹性模量:E =200 GPa;弯矩:

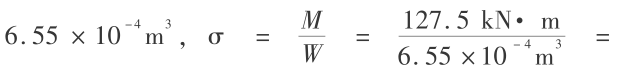

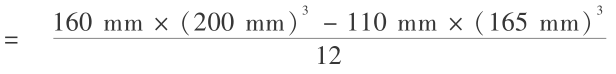

; 抗弯截面系数:

; 抗弯截面系数:

194.66 MPa。结论:承重梁强度满足抗弯要求。图 13为承重梁参数图。

194.66 MPa。结论:承重梁强度满足抗弯要求。图 13为承重梁参数图。

《图13》

图13 承重梁参数 (单位:mm)

Fig.13 Parameters of bearing beam(unit:mm)

承重梁挠度校核:许用挠度:[ y ] =L/500 =1 700 mm/500 =0.003 4 m ;惯性矩:

。

。

结论:承重梁的挠度满足钢结构设计规范(GB/T50017 -2003)[2]许用挠度要求。

《4 结语》

4 结语

通过对 1 860 MPa 等级  5.1 ×169 规格,长 4 250 m,重量达 120 t 的单元索股包装运输成套技术的研究,解决了成圈束股在工厂内流转、起吊、包装、海运、山路运输等环境下所碰到的实际问题,为特大跨径悬索桥主缆使用 PPWS 法技术提供相应的技术研究。

5.1 ×169 规格,长 4 250 m,重量达 120 t 的单元索股包装运输成套技术的研究,解决了成圈束股在工厂内流转、起吊、包装、海运、山路运输等环境下所碰到的实际问题,为特大跨径悬索桥主缆使用 PPWS 法技术提供相应的技术研究。

京公网安备 11010502051620号

京公网安备 11010502051620号