《1 前言》

1 前言

该工程为北京市地下双线铁路隧道,全长5 175 m,最小转弯半径 850 m,隧道完成后外径为  12 m,内径为

12 m,内径为  10.5 m。沿线地层均为第四系全新统、上更新统冲洪积层和第四系全新统人工堆积层,该区冲洪积层的特点是垂直方向上粘性土与非粘性土层交替产出,水平方向上自西向东卵石颗粒由粗变细。 第四系地层的厚度逐渐增大,细颗粒土厚度逐渐加大。 沿线地表普遍分布一层人工堆积层,岩性为杂填土、素填土,成分混杂,厚 1.8 ~7.0 m。根据目前掘进情况,地层条件从最初的大直径卵石逐步过渡到小卵石加泥沙,不同位置处泥沙含量则交替变化。地层统计见表 1。

10.5 m。沿线地层均为第四系全新统、上更新统冲洪积层和第四系全新统人工堆积层,该区冲洪积层的特点是垂直方向上粘性土与非粘性土层交替产出,水平方向上自西向东卵石颗粒由粗变细。 第四系地层的厚度逐渐增大,细颗粒土厚度逐渐加大。 沿线地表普遍分布一层人工堆积层,岩性为杂填土、素填土,成分混杂,厚 1.8 ~7.0 m。根据目前掘进情况,地层条件从最初的大直径卵石逐步过渡到小卵石加泥沙,不同位置处泥沙含量则交替变化。地层统计见表 1。

《表1》

表1 地层情况统计表

Table 1 Statistical list of underground condition

《2 盾构掘进》

2 盾构掘进

工程位于北京市中心区域,沿线地层条件复杂多变,要穿越护城河和多个地铁车站,与地铁 2 号线平行掘进。 地面建筑、桥梁、管线众多,对地表沉降、隧道质量控制要求非常高,因此掘进过程中参数控制及应急处理方面尤为重要。

根据成都地铁在砂卵石地层中的施工经验以及直径线盾构区间此前的施工经验分析,该地层对刀具、刀盘及管路的磨损比较严重。 另外,由于直径线施工区间有粉质粘土,在粉质粘土较多的地方,经常出现盾构姿态控制难、刀盘长时间不转动、刀盘卡死及推力明显增大的现象,以下就此区间盾构掘进过程中参数设定做简要的分析。

《2.1 掘进参数的控制》

2.1 掘进参数的控制

盾构掘进主要参数包括刀盘转速、掘进速度、盾构推力、刀盘扭矩及盾构姿态。 这些参数互相制约,要根据地层条件、刀盘状态、同步注浆状况、泥浆质量等因素来确定合适的掘进参数,不应盲目追求高速。 根据目前掘进 1 800 m 的状况分析,理论最佳速度应在 18 ~24 mm/min。 受各种条件影响,实际速度一般维持在 12 ~18 mm/min。

盾构最初自天宁寺桥 4#井始发后,遇到的地层是致密砂卵石,泥砂含量较少,且砂卵石粒径较大。大直径卵石很容易造成盾构刀具损坏,如刀齿被砸掉、刀具松脱等。 在该地层条件下掘进,刀盘转速应尽量降低以减少卵石对刀盘外圈线速度大的切刀的冲击,刀盘转速控制为 0.90 ~1.00 r/min。 掘进速度不应高于 18 mm/min,破碎机必须开启,关闭程度确保在 55 %以上。 如发现破碎机关闭程度过小,说明大卵石较多,则应降低掘进速度,提高排浆流量,将卵石排出后再提高掘进速度。 大卵石较多时,开挖直径大,应加强盾尾同步注浆量,确保管片脱出盾尾后与地层之间的空隙填充密实,必要时必须降低掘进速度确保注浆量。 刀盘扭矩受刀具磨损及掘进速度影响较大,因该地层条件下泥砂含量小,泥浆密度不会很高,对刀盘扭矩产生的影响较小。 新装刀具情况下,掘进速度在 18 mm/min,刀盘扭矩为 2 000 ~3 000 kN· m,随着刀具磨损,扭矩逐渐增加至 5 000 kN· m,此时可适当降低掘进速度,减小刀盘扭矩,掘进 100 ~150 m 后,速度降低至12 mm/min,扭矩增加到 5 500 kN· m 以上时,说明刀具磨损严重,需要更换刀具[1 ~3]。

随着向东掘进,卵石粒径明显减小,泥砂含量增加明显,此时刀具、管路的磨损主要来自于泥砂,应注意控制泥浆比重,破碎机可以不使用,只需要隔段时间开启一下处理偶尔出现的大卵石。 刀盘转速控制在 1.00 ~1.10 r/min 之间,随着进排浆管路的延长,进排浆流量下降,应及时安装接力泵站,受排浆管路排碴能力限制,掘进速度应不高于18 mm/min,因刀具磨损开挖面直径减小,盾构推力比较大,变化范围在7 000 ~11 000 t 之间,因泥砂含量增加导致泥浆密度增加,刀盘扭矩增加较大,变化范围为 3 000 ~7 000 kN· m,该地层条件下受泥浆润滑影响,刀具磨损程度降低,但刀盘磨损加剧,泥浆密度变化范围为 1.2 ~1.4 g/cm3,掘进 120 ~150 m后速度降至 12 mm/min,刀盘扭矩增加至6 500 kN· m以上,推力增加到 10 500 t 以上,这说明刀具磨损严重,需要更换刀具。

《2.2 盾构姿态及掘进方向控制》

2.2 盾构姿态及掘进方向控制

盾构机掘进导向系统采用的是 PPS(precise po-sitioning service,精确定位系统)导向,由全站仪、后视棱镜、前视棱镜、水平仪、控制电脑等组成,可以精确测量出盾构机的姿态及偏离航向值。 受隧道空气质量影响,掘进 100 ~150 m 后导向系统测量误差就会增大,影响盾构操作,必须移站,经过 4 ~6 次移站,需要进行一次人工复测以修正累计误差。 盾构机姿态参数主要包括滚动度、俯仰度,掘进方向参数包括刀盘中心偏离设计中心的水平值、高程值。 附加的参数包括管片与盾尾之间的间隙。

盾构推进系统共有 25 组油缸组成,分为上、下、左右 4 个区域。 根据刀盘偏离设计中心线的方向通过调整 4 个区域油缸压力大小来调整盾构掘进方向,如需要向左调向时,增大右侧区域推进油缸的压力或减小左侧区域推进油缸的压力;需要向上调向时,则增大下部推进油缸的压力或减小上部的压力[1]。

滚动度:滚动度产生的原因是刀盘朝一个方向旋转时,导致盾壳反方向旋转,该值过大会导致推进油缸活塞杆扭转,损坏活塞杆。 对滚动度的调整只需根据 PLC(可编程逻辑控制器)控制系统提示,停下刀盘后换向即可。

俯仰值:俯仰值反应的是盾构机俯仰程度,隧道设计为先向下俯冲再抬头向上,俯仰值是重要的参考数据,因盾构机向下俯冲如超过一定值后,再想抬头掘进就会很困难。

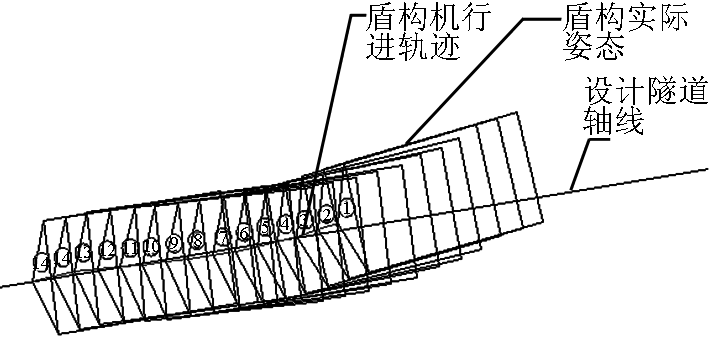

以图 1 为例说明盾构机掘进方向控制。 位置 1时盾构整体位于设计轴线上方,且俯仰角大于隧道坡度,此时盾构自然向下俯冲。 当俯冲到一定值后(位置 2、3、4、5、6 前刀盘中心位置低于设计轴线),加大底部推力,减小上部推力,使盾构机抬头向上。维持一段时间后(位置7、8、9、10 此时可以从俯仰值判断盾构中心轴线是否在向隧道设计轴线靠拢),当盾构俯仰角小于隧道坡度后盾构开始向上走,向上走到一定值后(位置 11、12、13、14 前刀盘中心位置高于设计轴线),此时应减小底部推力,加大上部推力使盾构有向下走的趋势。 如此周而复始,盾构机行走的路线即为一条 S 形路线,该 S 线在设计轴线上下位置波动。 勤调整、微调整是为了防止盾构长时间沿一个方向行走偏离设计轴线过大而导致调整姿态困难,盾构掘进时应尽量保证刀盘中心偏离设计轴线水平及高程值偏差不大于50 mm,每环纠偏值不大于 10 mm,某些特殊情况下还要特殊处理。

在隧道拐弯拐不过来或盾构机俯冲过大抬头困难时,可以考虑停止使用部分油缸,增加转向推力差值来纠偏(停止使用油缸应注意:确保管片上要有一组油缸,K 块油缸不能停止使用)。 如还是不能纠偏,则边滚刀磨损。 开挖直径减小导致的盾构转向困难,应该更换边滚刀和周边刮刀。 隧道最小转弯半径 550 m,如通过以上步骤还不能转向,就需要使用仿型刀,设定开挖角度范围,增大开挖面直径辅助盾构转向。

《图1》

图1 掘进方向控制

Fig.1 Excavation direction control

《2.3 同步注浆量及压力的控制》

2.3 同步注浆量及压力的控制

在掘进过程中,控制好同步注浆量及注浆压力,及时填充掘进留下的空隙,保证管片的稳定性,提高隧道的防水性能,是控制地面沉降的必要手段。 盾构机同步注浆系统有 6 根注浆管,圆周方向分布在盾构机尾盾上,注浆量根据开挖直径、管片外径计算出理论注入量。 实际则需根据地层特点、盾构姿态等来控制,基本原则是注入量不小于理论注入量,确保顶部两根管路的注入量。 注浆压力通常大于同等水平位置开挖舱泥水压力 0.02 ~0.03 MPa ,压力低则注入量不够,过高会损坏盾尾密封刷或通过地层空隙进入开挖仓。 因砂浆凝固会导致注浆管路堵塞,因此每掘进 1 环,在掘进的最后 20 cm 就停止注浆。 在盾构机完成掘进拼装管片时,每隔 45 ~75 min 注一次,每次每根管注入 0.01~0.02 m3。 盾构掘进时也应留意注浆量,如遇到松散砂卵石地层或有地下空洞等导致注入量增加时应放慢掘进速度以保证填充密实。 因盾构自重,砂浆会向下流,一般盾构上部注浆量要占到总注入量的一半以上,只有保证顶部注入量,才能最大限度地减少地表沉降。

《2.4 盾尾密封油脂系统》

2.4 盾尾密封油脂系统

盾尾密封有 3 道,前、中、后,每一道的压力设定非常重要,假如设定压力过小,油脂注入量少,盾尾密封刷易损坏出现漏浆涌水现象。 压力过大,油脂消耗量增大,造成经济损失。 3 道密封的压力设定以开挖仓土压力及注浆压力为依据,最外层压力应比开挖仓底部压力高约 0.1 MPa ,中层取开挖仓底部压力或等于外层设定压力,内层则比中间层压力减少 0.1 MPa 或与之相同,压力设定完毕后还应统计油脂消耗,并适当调整注脂泵的压力。 经计算,每掘进 1 环,盾尾油脂理论消耗量在 100 ~110 kg(视掘进时间而定),可以依据该值调整注脂泵压力保证注入量即可[1]。

《2.5 泥水循环系统的控制》

2.5 泥水循环系统的控制

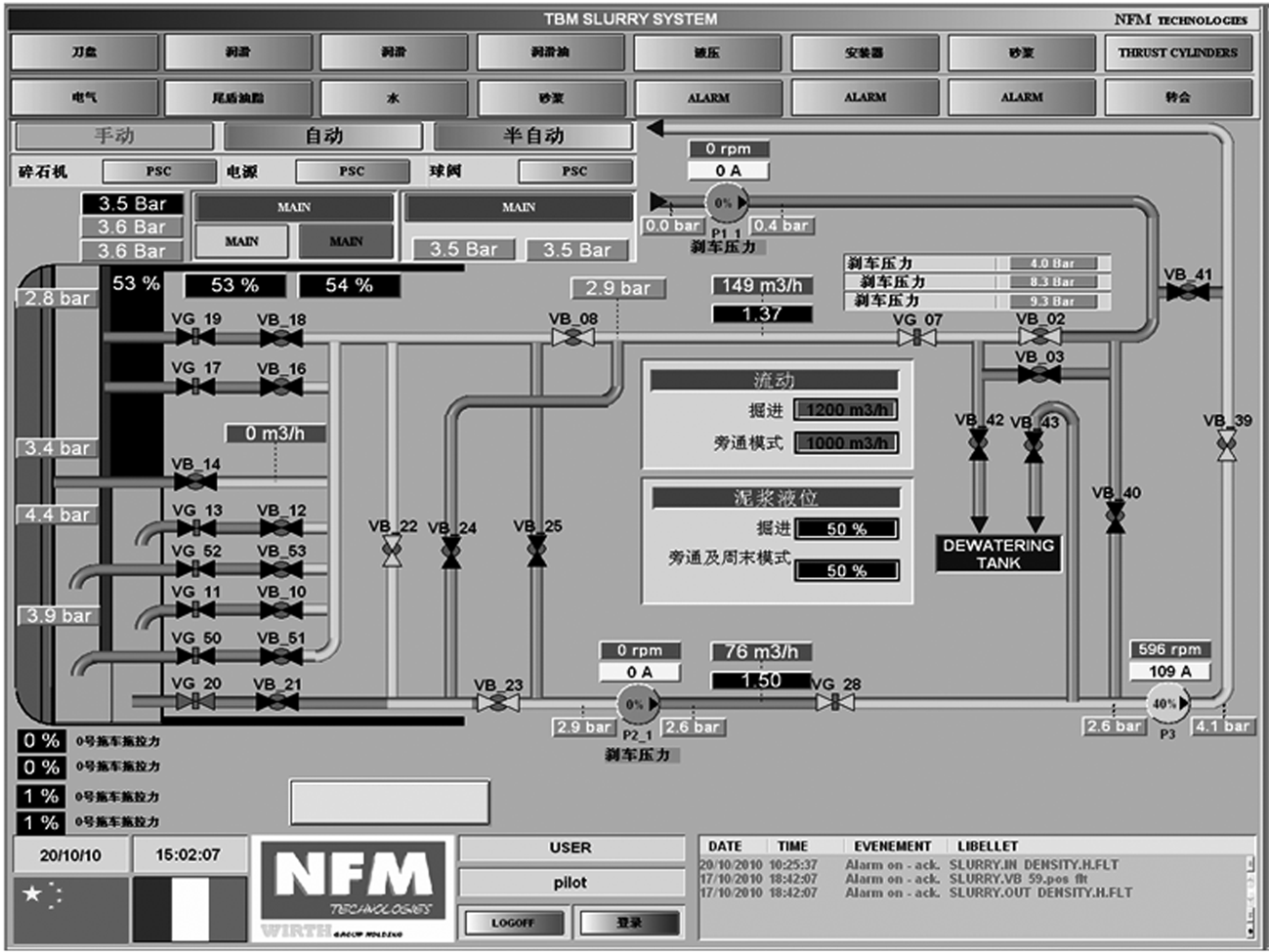

根据目前掘进距离统计,盾构机停止掘进 80 %的原因来自泥水循环系统,包括泵站停机、管路破损、泵及管路堵塞、泥水处理设备故障等(见图 2)。

《图2》

图2 泥水循环控制系统

Fig.2 Control system of slurry cycle

泥水循环系统启动时,应从最后一个排浆泵开始向前依次增加排浆泵、进浆泵的功率,以保证管路压力不至于过高。 待泥浆循环正常后将泥水系统由循环模式转入掘进模式,在此之前不得转动刀盘,防止刀盘仓砂石在进浆管前方堆积导致循环模式转掘进模式时进浆管堵塞引起进浆管路爆管[4]。

掘进过程中,应密切注意掌子面压力及气垫仓液位,气垫仓液位控制在 45 % ~60 %。 盾构机共有 5 根 dn250 进浆管,其中两根(vg19、vg17)通向开挖仓,两根(vg13、vg11)通向气垫仓底部,起冲刷作用,1 根(vb14)通向中央用于冲洗中心刀。 实际操作时,应保证底部通向气垫仓的两根管畅通,可以和中央管路将砂石冲起由排浆管排出。 通向开挖仓的两根管和中央管路可交替打开一段时间后关闭,用于对刀盘进行冲刷及改善开挖仓泥浆质量。掘进完成后, 应降低刀盘转速继续转动约 4 ~5 min,刀盘扭矩降至 1 000 kN· m 以下后再停刀盘,确保砂石尽量排出,防止刀盘被卡死。 转入循环模式继续循环直至管路内的卵石排空,从进浆管起向后依次减小进排浆泵功率,直至最终停下来。

《2.6 泥浆的比重对掘进的影响》

2.6 泥浆的比重对掘进的影响

根据北京地下铁路直径线施工的经验,合理的泥浆比重应为 1.15 ~1.25 g/cm3。 泥浆比重过高,刀盘扭矩和盾构推力增加,掘进速度降低,影响掘进效率。 因此,应控制好泥浆比重。 泥浆比重增加来源于地层中的粉细粘土及砂,而这些细微颗粒无法通过振动筛完全过滤,对砂子的最好处理方法是增加沉淀池容量,定期清理沉淀池。 对粉细粘土的最好处理方法是使用压滤机,直径线使用 6 台压滤机处理泥浆,根据目前使用效果来看还是很好的,但使用压滤机也有一些缺点,在泥浆密度降至一定程度后就不能再降低了,主要是因为随着密度的降低,压滤机的处理效率也在降低。

《2.7 泥水循环系统故障判断及紧急情况的应急处理》

2.7 泥水循环系统故障判断及紧急情况的应急处理

泥水循环系统故障判断主要通过电机转速、电流大小判断电气系统和机械系统是否正常,通过泵的进出口压力值判断泵的工作状况,通过泥浆循环管路压力、流量判断管路状况。 如 p2.5 泵掘进时,85 %输出功率条件下,进出口压力差应在0.45 MPa左右,发现压力差突然减小至 0.35 MPa ,经检查发现是掉落的切刀将泵叶轮堵塞。

进浆流量一定,排浆流量逐步减小,气垫仓液位上升,各泵站出口压力增加,说明砂石过多,排浆不畅,此时需要降低掘进速度,待排浆流量恢复后再提高掘进速度。

掘进过程中会遇到各种突发事件,应对突发事件的基本原则是保证前方掌子面压力稳定和盾构上管路安全。

1) 软连接或硬管磨损爆管。 应立即停止掘进,降低刀盘转速并停机,关闭进浆泵并降低排浆流量,打开旁通阀 vb22,关闭通向盾构前方的所有液压阀,关闭进浆闸阀 vg07。 vg07 关闭时间为 30 s,在关闭约 23 s 后再打开 vg07 然后再关闭,利用闸阀不完全关闭来减小进浆对进浆管路的冲击,在此过程中关闭 p2.1 泵、p2.5 泵 20 %及 p3 泵 30 %,以减小回浆对排浆管路的压力。 vg07 关闭后关闭vg28,然后再停止 p2.5 泵和 p3 泵。

2) 泵站停机。 因变频器温度、停电、通信故障等各种原因导致泵站停机,如进浆泵停机,立即停止掘进,继续转动刀盘,同时减小排浆流量,确保气垫仓液位不至于下降太快,尽量将刀盘仓砂石排出后停机,打开旁通阀 vb22,关闭通向盾构前方的所有液压阀,转入旁通模式后慢慢停止泥水循环系统。 如排浆泵停机,应立即停止掘进,降低刀盘转速,降低进浆泵功率并关闭进浆泵,降低排浆流量以减少泵站停机引起的管路压力,转入旁通模式后慢慢停止泥水循环系统。

《3 结语》

3 结语

1) 合理控制盾构机掘进参数、建立有效的水土压力平衡、确保同步注浆效果,是盾构施工顺利进行的有力保证。

2) 合理控制泥浆密度、及时更换磨损的刀具,是获得较好施工进度的有力保障。

3) 做好对盾构掘进的各项数据记录,并对数据进行分析是判断盾构掘进工况的重要手段。

4) 熟悉盾构机图纸及设备情况,根据实际的盾构操作经验,多思考,多总结,总结出一套合理的盾构操作技术,掘进时精神集中,平时加强对设备的维修保养才能保证盾构机的安全掘进。

京公网安备 11010502051620号

京公网安备 11010502051620号