《1 前言》

1 前言

据不完全统计,到2006年年底世界各国已建的比较知名海底隧道已有37条,其中,我国已建的比较有影响的海底隧道6条,这些工程都为渤海海峡跨海通道的研究和建设提供了大量宝贵经验和人才支持[1,2] 。

与世界主要海峡隧道相比,渤海海峡的工程地质条件较好,其震级较低,区域稳定性好,最大海水压力比青函隧道和琼州海峡隧道低得多。因此,从地层岩石的可钻性、地下水、断层破碎程度及隧道长度、工期来看,渤海海峡隧道施工,选用 tunnel boring machine(TBM)法为主、钻爆法为辅的工法是比较可行的。

渤海海峡隧道海底段主要通过板岩及花岗岩地层,具有很好的自稳能力和隔水作用,有利于减小水压力。而且硬岩隧道中,敞开式TBM法灵活性好、经济性突出。综合工程实际情况以及国内已有的施工经验[3] ,经过多方面的分析和比较,初步设计主隧道施工采用敞开式TBM法,借鉴已建成工程的成功经验,采用工程类比的方法对该隧道支护结构形式及参数设计进行了初步研究。

《2 衬砌水压力计算方法》

2 衬砌水压力计算方法

《2.1 国外外水压力确定方法》

2.1 国外外水压力确定方法

在采用复合式衬砌时,总是假定在防水层的外边存在静水压力,因而内层衬砌的设计需要抵抗此静水压力。但是对于外水压力是否折减与如何折减,各国都没有系统研究成果,仅有几种估算方法。概括起来,有如下3种方法:a. 折减系数法,综合各国实际工程采用的折减系数β 在 0.15~0.9 变化,澳大利亚、美国、日本有时采用此法;b. 全水头法,取β =1,德国、日本常用此法,美国有时也采用此法;c. 可能最大水头值,认为最高可能地下水位在地面,按这一水位的静水头作为隧洞衬砌设计外水压力,巴西、加拿大常采用此法。苏联的公路隧道规范也将外水压力作为设计的永久荷载,并规定设计时地层压力选取应依据在相似的环境下、相似的施工经验所获取的数值。

《2.2 国内外水压力确定方法》

2.2 国内外水压力确定方法

目前,我国在隧道衬砌水荷载的计算中,铁路、交通部门还没有制定统一的规范,大多还是参照水工隧洞设计规范和经验方法,我国隧道衬砌外水压力的计算方法可以归结为4种方法。

1)在浅埋矿山法修建的山岭隧道中,对地下水处理采用“以排为主”的条件下,铁路隧道设计规范不考虑衬砌承受水压力;但有研究表明,在衬砌背后设置透水垫层排放地下水的情况下,衬砌仍然要承受一定的水压力。在城市地铁隧道不允许地下水排放时或采用全封堵防水,衬砌上水压力采用该处的静水压力(即该处的静水头)。

2)水头较高的山岭隧道,为了保护隧道周边的地下水资源和环境的要求,采取“以堵为主,限量排放”的原则,多借鉴水工隧道计算水压力的方法 ——水压力折减系数法。

3)铁路、公路隧道工程防排水系统的设置与水利、水电工程上的隧洞存在着很多的差别,只是运用折减系数法明显存在着不足。近年来研究提出按照达西渗流定律,对隧道围岩渗流场进行分析,来确定衬砌上的外水压力。

4)考虑渗流场与围岩应力场耦合作用的方法是比较精确和合理的一种方法,但针对隧道工程的排水和结构特点对衬砌上作用水压力研究的还很少,因此进行这方面的研究需要进行较多的模型试验和现场测试。

《2.3 渤海海峡隧道外水压力计算方法》

2.3 渤海海峡隧道外水压力计算方法

渤海海峡隧道外水压力考虑为边界力,采用折减系数的方法[4] 计算外水压力。

式(1)中,P 为外水压力;β 为外水压力修正系数; γw为地下水重度;H0为隧道位置的静水头。

渤海海峡隧道全、强风化以及断层破碎带地段若采用全封闭方案衬砌水压可高达 1.8 MPa,因此建议全隧道采用限量排放方案。

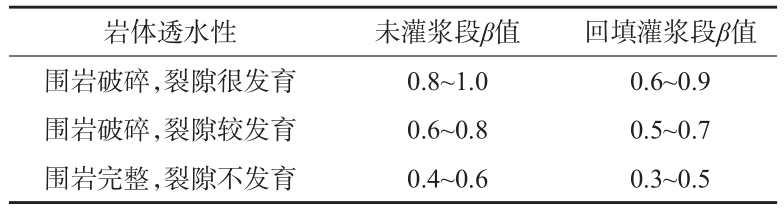

采用限量排放方式时,在全、强风化和断层破碎带地段涌水量大,需要考虑全断面注浆加固以达到限量排放的目的,在完整及较完整围岩地段仅需通过控制排水的方式就可达到限量排放的目的。根据渤海海峡隧道预测的可能最大排水量及限排水量的关系对衬砌背后外水压力进行折减,限排方式下的水压力折减系数见表1。

《表1》

表1 限排方式下的水压力折减系数

Table 1 Water pressure reduction coefficient under limits

《3 隧道支护结构形式》

3 隧道支护结构形式

常用的支护结构形式有锚喷衬砌、模筑衬砌、拼装衬砌及复合式衬砌4种。工程实践表明,海底隧道衬砌结构最好采用复合式衬砌或管片加二次衬砌,尽管单层管片衬砌在已建成的海底隧道中也有采用,但它并不适用于百年寿命的隧道[5] 。

TBM法隧道支护结构形式一般有两种,即复合衬砌和管片衬砌。采用TBM法进行施工的隧道断面多为圆形,围岩条件较好,采用管片结构可以实现隧道连续作业。而复合衬砌灵活,对围岩条件变化适应性较强,特别是在处理围岩稳定性、隧洞涌水、石英砂岩的掘进效率及岩爆等不良地质问题更具有独特的优势。

《3.1 复合衬砌支护形式》

3.1 复合衬砌支护形式

目前国内外采用复合衬砌支护的海底隧道主要有青岛胶州湾海底隧道、挪威海底隧道、厦门翔安海底隧道及青函隧道。

1)青岛胶州湾海底隧道。青岛胶州湾海底隧道主隧道结构采用复合式衬砌结构,在海域内大量的地下水通过围岩渗透到结构周围,根据隧道地址所处的地质及水压情况,对渗水处理采用全封闭与局部限量排放两种方法结构承载考虑水压的关系,拱顶最大水压力 0.78 MPa。海域段断面采用三心圆拱形断面,设置仰拱;陆域段采用三心圆拱形断面,Ⅳ、Ⅴ级断面设置仰拱,Ⅱ、Ⅲ级围岩不设仰拱。服务隧道采用曲墙接圆拱结构,设仰拱。

2)挪威海底隧道。所有挪威海底隧道都用钻爆法开挖,衬砌都按排水结构设计,即不承受地下水的压力。典型的挪威海底隧道衬砌由作为支护的喷锚结构和独立的为防水防冻的内衬砌组成。钢纤维加固的喷射混凝土是主要的永久岩石支护结构,喷射混凝土拱肋也有应用,重型衬砌,如混凝土,只在地质条件复杂的特殊地段采用。广泛采用防腐蚀的锚杆,如镀铅+环氧树脂粉体涂层锚杆。

3)厦门翔安海底隧道。厦门翔安海底隧道为两行车隧道+服务隧道的行式,行车隧道、服务隧道和横通道均采用复合式衬砌进行支护。其中,主隧道建筑限界净宽为 13.5 m,净高为 5.0 m,采用 R — 740 cm和R —570 cm的三心圆断面复合式衬砌结构形式,断面面积为122.09 m2(带仰拱),防排水系统采用限量排放方式。服务隧道采用似圆形的马蹄形断面复合式全封闭衬砌结构形式,拱部及边墙采用R —325 cm、仰拱半径采用R —460 cm和R —240 cm 的三心圆形式,断面面积为30.87 cm2 。联络横洞采用四心圆曲墙式全封闭衬砌结构,行人横洞净空 2.0 m(宽)×2.5 m(高),行车横洞净空 4.5 m(宽)× 5.0 m(高)。

《3.2 管片衬砌形式》

3.2 管片衬砌形式

盾构隧道有单层管片衬砌和双层衬砌两种结构形式,国内目前所修建及正规划设计中的盾构隧道采用双层衬砌的为数并不多,广深港客运专线跨越珠江的狮子洋隧道二次衬砌的目的是防火、防碰撞,考虑到该隧道是高速铁路隧道,施设二次衬砌也可以加强洞口软弱段的管片衬砌的整体刚度,减小列车荷载带来的震动效应。沪通铁路跨越黄浦江盾构隧道也将二次衬砌列入了设计,目的基本上与上述工程类似,北京市南水北调配套工程南干渠工程也明确表示要对其标段中的盾构隧道区段施加二次衬砌。国外在盾构隧道双层衬砌的研究以日本居多,如日本东京湾横断公路隧道、东京湾海底公路隧道、市政输水管道等都是采用双层衬砌施工的。

1)英法海底隧道。英法海底隧道使用两种类型的隧道衬砌:一种是预制混凝土管片;另一种是铸铁管片。预制混凝土管片是根据 100 inch (1 inch≈2.54 cm)标准换形块衬砌开发的。

海底隧道段管片,厚度约360 mm;陆地隧道段管片要承受更大的压力,其厚度约540 mm。除了使用混凝土管片以外,英法海底铁路区间隧道之间的横向通道衬砌,采用螺栓连接的铸铁衬砌管片。同时,为使横向通道能在毗连接合口应用这些铸铁管片,铁路隧道圆环中的预留接合口为混凝土结构。

2)东京湾公路海底隧道。东京湾公路连接川崎市和木津市的海底隧道,水压力达 0.6 MPa,一次衬砌规定按承受全部荷载进行设计,采用 65 cm 厚的管片;二次衬砌从增加重量及防灾方面考虑,采用35 cm厚的钢筋混凝土。一次衬砌与二次衬砌之间设防水板,同时二次衬砌按衬砌的自重和水压力(用来自拱顶的净水压力设计,用来自海平面的静水压力进行校核)进行设计。

《3.3 渤海海峡隧道支护形式》

3.3 渤海海峡隧道支护形式

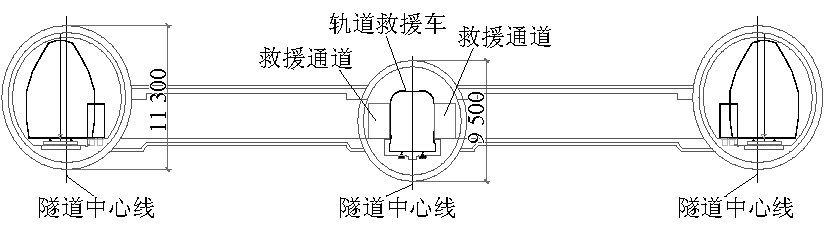

根据我国高速铁路隧道断面大小,内净空面积 66 m2 可以满足客车 200 ~250 km/h 的行车速度要求,并在参考英法海底隧道及我国的狮子洋隧道的断面大小基础上,初步设计主隧道外径为11.3 m,服务隧道外径为7.5 m,横通道外径为4.5 m,如图1所示。

《图1》

图1 隧道横断面图(单位:mm)

Fig.1 Tunnel cross sectional drawing(unit:mm)

经过对已有海底隧道的支护形式进行分析,根据渤海海峡隧址区的地质情况,并结合渤海海峡隧道工程的工期、经济、安全性综合考虑,渤海海峡隧道初步确定采用复合衬砌,其主要优势如下。

1)TBM施工,对围岩扰动小,分期施作支护,采用锚喷支护+模筑混凝土复合衬砌更加符合新奥法的基本原则。

2)在锚喷支护的基础上,增设二次模筑混凝土,主要是提高结构的安全系数,起到了安全储备的作用。

3)锚喷支护+二次模筑混凝土衬砌,其止水与排水设计技术比较成熟,而管片的止水与排水更是个很难解决的问题。

4)采用锚喷支护+模筑混凝土衬砌,只须在支洞口设置普通混凝土拌合站即可,无需大面积占地。

5)采用开敞式TBM法施工,进行锚喷支护+模筑混凝土衬砌,锚喷支护工作在主机及后配套上随 TBM法开挖进行,模筑混凝土采用模板台车进行全断面浇筑混凝土,实践表明,也完全能保证施工工期和衬砌质量。

6)预制混凝土管片安装后与TBM法发掘机的洞径之间存在着空隙,必须进行填充。工程均采用充填豆粒石并进行灌浆的方法,目的是使管片和围岩接触紧密,形成整体共同承受外力的作用。但是已有的工程实践证明,回填豆粒石不同于衬砌之后的回填灌浆,很难保证将空隙充填密实。

《4 隧道支护参数分析》

4 隧道支护参数分析

《4.1 海底隧道支护措施效果分析》

4.1 海底隧道支护措施效果分析

在厦门翔安海底隧道修建过程中,主要采用了以下支护变更措施:a. 加强临时支护:临时支护采用 I18工字钢,喷射混凝土厚度由16 cm变更为20 cm; b. 拱顶 120°加小导管;c. 系统锚杆;d. 锁脚锚管;e. 仰拱注浆:注浆加固范围为临时仰拱或者仰拱下部1.5 m;f. 大管棚加固。

通过有限差分法分析了隧道支护的施工力学行为,通过对各变更措施中的初期支护的安全性系数进行对比评价了变更措施的效果[6] ,计算结果表明。

1)超前注浆加固。由于能够改善岩性,提高围岩承载力,针对了海底隧道异常变形的主要原因 ——地质条件。故整个支护的安全性都有一定程度提高。

2)系统锚杆和锁脚锚管。从计算结果来看,锁脚锚管的作用明显,可以改善原设计中薄弱环节(仰拱、墙脚和拱部)的安全性。而系统锚杆作用不明显。

3)提高临时支护强度。该措施可以提高临时支护的安全性,却不能提高初期支护的安全性。说明这种措施在海底隧道中不能单独使用,应该与其他措施共同使用,才能达到预期效果。

4)组合方案的效果分析。在实际变更中,往往是两种或者两种以上的变更措施一起使用。仰拱注浆和锁脚锚管可以提高底部围岩力学参数,并减小支护的整体下沉。提高临时支护强度可以提高临时支护安全性。采取该方案后,支护弯矩有较大幅度减小,尤其是原设计受拉控制的地方,弯矩大幅减小,而轴力有所增大,这使得整个支护受力更合理,安全性有很大提高,其中左墙脚安全系数由 1.2 提高到 1.9,右侧拱肩安全系数由 1.7 提高到 6.2。另外,该方案能更好地控制拱顶围岩位移。

总之,施工变更措施应该首先要改善岩性,其次提高支护强度。另外,单一的变更措施不能完全保证隧道在整个开挖过程中的安全性。所以在实际变更中,应针对要解决的主要问题,选取了几种最有效的变更措施,共同作用。

《4.2 渤海海峡隧道支护参数》

4.2 渤海海峡隧道支护参数

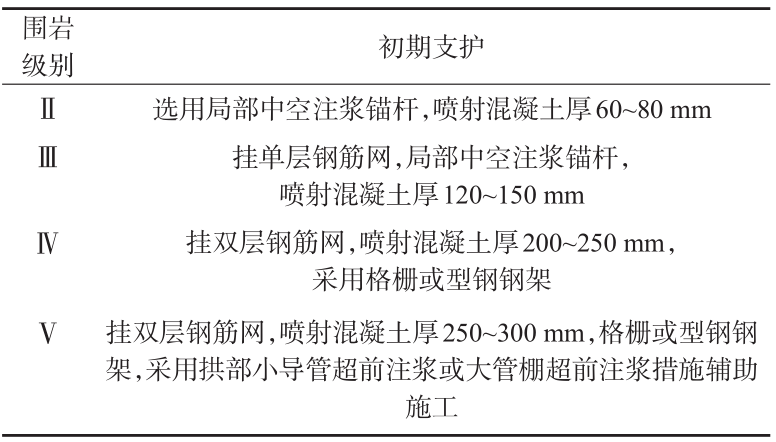

采用工程类比法[7] 初步确定渤海海峡隧道支护参数如下。

4.2.1 主隧道支护参数

初期支护参数见表2。

《表2》

表2 初期支护参数表

Table 2 Parameters of primary support

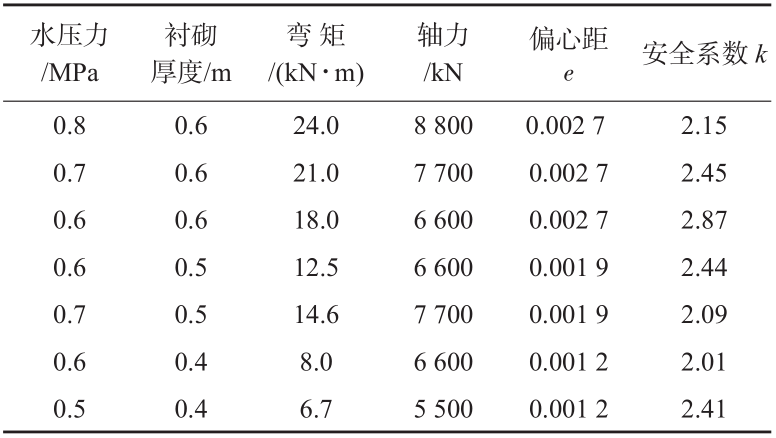

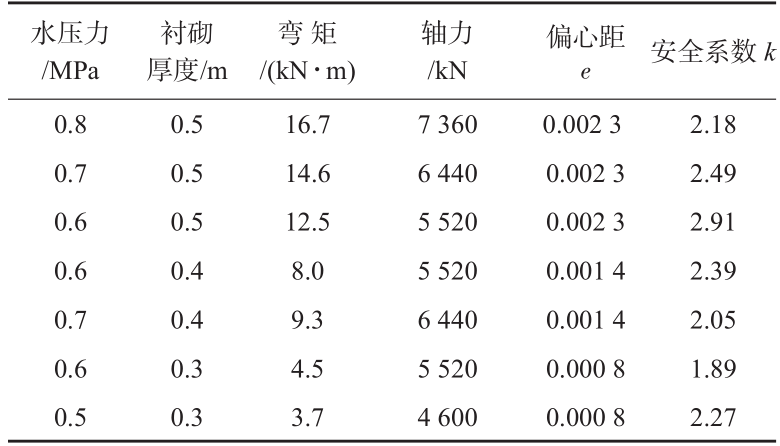

渤海海峡隧道最不利的施工水压为 1.8 MPa,采用复合式衬砌,采用限量排放的排导方式,为了确定限量排放方式下的衬砌厚度,根据渤海海峡隧道的断面形式(圆形隧道,外径为 11.3 m),选取不同的水压力(0.8 MPa、0.7 MPa、0.6 MPa、0.5 MPa)和不同的衬砌厚度(0.6 m、0.5 m、0.4 m)进行有限元计算。通过有限元计算,可以获得不同水压、不同衬砌厚度的弯矩和轴力分布情况,计算结果见表3。

《表3》

表3 二次衬砌安全系数

Table 3 Safety coefficient of secondary lining

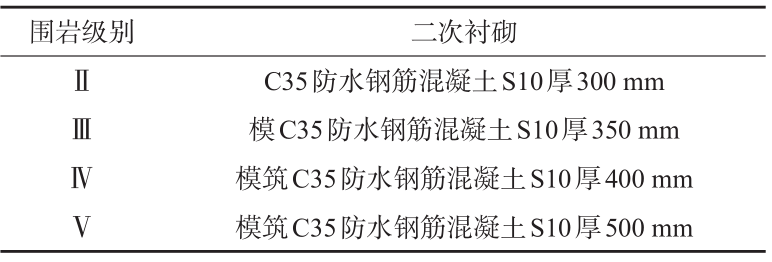

从表3中可以看出,厚度为0.6 m的钢筋混凝土衬砌结构最大可以承受0.8 MPa水压力;厚度为0.5 m 的钢筋混凝土衬砌结构最大可承受 0.7 MPa 水压力;厚度为 0.4 m 的钢筋混凝土衬砌结构最大可以承受0.6 MPa水压力。二次衬砌参数见表4。

《表4》

表4 二次衬砌参数表

Table 4 Parameters of secondary lining

4.2.2 服务隧道支护参数

服务隧道的设置在施工阶段可作为平行导坑,超前探明地质情况,服务隧道通过横洞及时沟通左、右线正洞,有利于隧道施工通风、排水及施工资源的合理分配。在运营期间,服务隧道里可铺设各种电线、电缆等以作为公用沟,并可作为排水通道及维修养护安全通道等。初期支护参数见表5。

《表5》

表5 初期支护参数表

Table 5 Parameters of primary support

为了确定出不同水压力作用下衬砌的合理厚度,进行了不同组合的有限元计算,见表6。

《表6》

表6 二次衬砌安全系数

Table 6 Safety coefficient of secondary lining

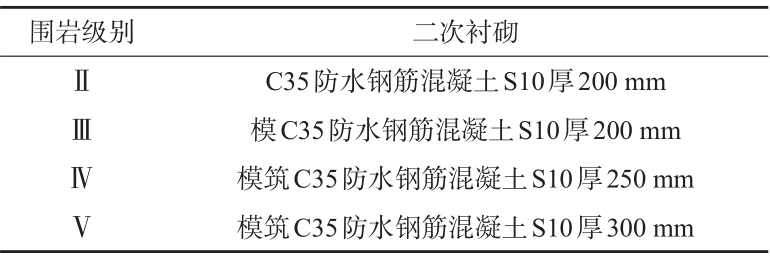

从表6中可以看出,厚度为0.5 m的钢筋混凝土衬砌结构最大可以承受0.8 MPa水压力;厚度为0.4 m 的钢筋混凝土衬砌结构最大可承受 0.7 MPa 水压力;厚度为 0.3 m 的钢筋混凝土衬砌结构最大可以承受0.6 MPa水压力。二次衬砌参数见表7。

《表7》

表7 二次衬砌参数表

Table 7 Parameters of secondary lining

4.2.3 横通道支护参数

横通道初期支护参数见表8。

《表8 》

表8 初期支护参数表

Table 8 Parameters of primary support

为了确定出不同水压力作用下衬砌的合理厚度,进行了不同组合的有限元计算,具体见表9。

《表9》

表9 二次衬砌安全系数

Table 9 Safety coefficient of secondary lining

从表9中可以看出,厚度为0.3 m的钢筋混凝土衬砌结构最大可以承受0.8 MPa水压力;厚度为0.2 m 的钢筋混凝土衬砌结构最大可承受 0.7 MPa 水压力。二次衬砌参数见表10。

《表10》

表10 二次衬砌参数表

Table 10 Parameters of secondary lining

《5 结语》

5 结语

综合以上研究,得出以下结论。

1)根据预测的可能最大排水量及限排水量的关系,对渤海海峡隧道衬砌背后外水压力进行折减计算。

2)全、强风化和断层破碎带地段需要采用全断面注浆加固以达到限量排放的目的,完整及较完整围岩地段仅通过控制排水的方式就可达到限量排放的目的。

3)对复合衬砌形式和管片形式进行比选,初步确定渤海海峡隧道采用复合衬砌形式。

4)采用工程类比及有限元分析,初步确定渤海海峡隧道主隧道、服务隧道、横通道各级围岩的初期支护与二次衬砌的参数,可为渤海海峡隧道设计提供参考。

京公网安备 11010502051620号

京公网安备 11010502051620号