《1 前言》

1 前言

陶瓷材料作为一种优良的装甲防护材料,具有高强度、高硬度、低密度等特点,同时对射弹有很强的销蚀能力,被广泛应用于地面车辆和航空器装甲中[1]。陶瓷材料的力学性能一直是设计者关注的焦点,但由于其高强度和小变形给应变与本构关系的测量带来很大困难,以往的多数实验研究包括国外的一些标准测试,都采用与金属材料测试相似的方法,如引伸仪方法和应变片方法[2],来测试陶瓷材料的应力 - 应变关系。其中引伸仪方法受到陶瓷试件的强度和尺寸的限制,无法直接夹持在试件表面,而且由于陶瓷试样在实验中会出现严重的破坏,很容易损坏引伸仪 ;采用应变片直接测量只能得到试件粘贴处小区域内的平均应变,无法得到整个试件的全场应变变化趋势,测量准确程度也受到应变片精度、粘贴方法等诸多因素的影响。

近年来,随着计算机和数字图像处理技术的发展,数字散斑相关法[3,4](digital speckle correlation method,DSCM)被广泛应用在各种变形的测量实验中。该方法原始数据采集方式简单,对实验环境要求低,对位移的分辨率随着系统的放大倍数在宏观、细观、微观乃至纳观可调,是现代光测力学领域备受关注的方法之一,其具有的实时观测、高精度和非接触等特性正好可以弥补传统测量手段的不足。

笔者运用数字摄像系统对 A95 陶瓷试件在准静态压缩试验中的变形直至断裂破坏过程进行全程记录,结合数字散斑相关法分析,得到陶瓷试件在变形过程中的全局位移场、应变场,进而还原出陶瓷材料的应力应变关系,为陶瓷材料本构关系的研究提供了定量的实验数据。

《2 实验原理》

2 实验原理

数字散斑相关法是利用数字成像系统记录下不同时刻试件表面的精细结构,再根据图像相关分析技术得到各点的位移分布,进一步得到试件的应变分布。其中,相关算法的关键是从连续的两幅图像中找出匹配的区域。传统的方法是首先在第一幅图像中开设一个诊断窗口,然后在第二幅图像的整个区域内搜索与该区域内的灰度分布最为相似的图像块,两个区域之间的距离就是诊断窗口内粒子的平均位移。由于要在第二幅图像的整个区域内进行搜索,所以计算量大,非常耗时。

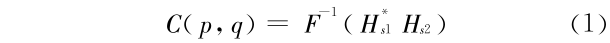

笔者采用 FFT 互相关分析方法[5,6],获得了试件表面各点的位移分布规律。该方法将数字图像看作是随时间变化的离散二维信号场序列,利用信号分析方法,通过计算连续两幅图像中相应位置两个小区域的互相关函数,得到图像中小区域平均位移的大小和方向。其相关度一般采用式(1)所定义的相关系数来度量

式中 C( p,q)为相关系数,F-1为傅立叶反变换, 为第一幅图中诊断窗口的傅立叶变换的复共扼函数,Hs2 为第二幅图中诊断窗口的傅立叶变换。在数据处理中使用了 FFTW 算法库,计算速度得到很大的提高。

为第一幅图中诊断窗口的傅立叶变换的复共扼函数,Hs2 为第二幅图中诊断窗口的傅立叶变换。在数据处理中使用了 FFTW 算法库,计算速度得到很大的提高。

《3 实验装置》

3 实验装置

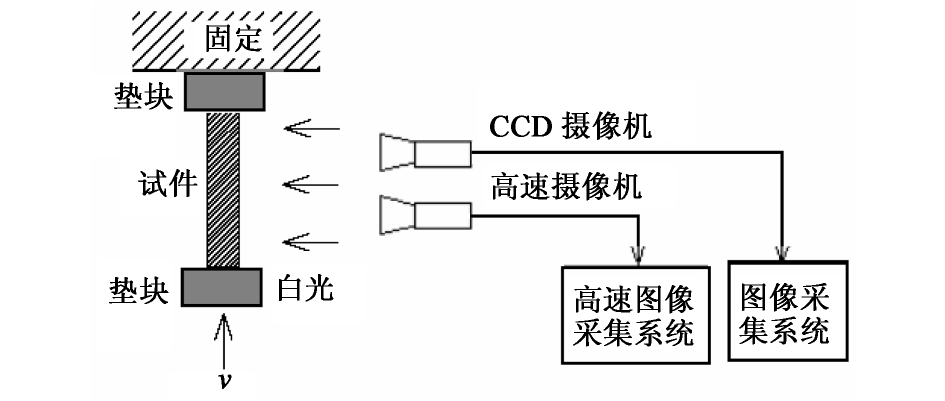

实验设置如图 1 所示。压缩实验采用 MTS810 万能试验机,试件竖直放置,顶部被固定,下端以固定的速率向上压缩,载荷传感器信号通过采集卡记录到计算机内,采用 CCD 摄像机作为数字图像采集系统,摄像机与计算机相连接,照明光源采用白光。

实验采用的试件为  5.5 mm,高 11 mm 的圆柱体,材料为国标 A95 陶瓷,其组成(质量分数)为氧化铝 95 %,氧化硅 2.5 %,氧化钙 1.5 %,氧化镁 1 %。实验前对试件进行清洗并用金相砂纸打磨光滑,表面喷漆以增加对比度,形成人工散斑以便于后续的相关运算处理。垫块采用 YG20C 硬质合金,密度为 13.53 × 103 kg/m3,尺寸为

5.5 mm,高 11 mm 的圆柱体,材料为国标 A95 陶瓷,其组成(质量分数)为氧化铝 95 %,氧化硅 2.5 %,氧化钙 1.5 %,氧化镁 1 %。实验前对试件进行清洗并用金相砂纸打磨光滑,表面喷漆以增加对比度,形成人工散斑以便于后续的相关运算处理。垫块采用 YG20C 硬质合金,密度为 13.53 × 103 kg/m3,尺寸为  20 mm,高 10 mm。

20 mm,高 10 mm。

《图1》

图1 实验装置图

Fig.1 Experimental setup

《4 实验结果与分析》

4 实验结果与分析

《4.1 试件的压缩变形过程》

4.1 试件的压缩变形过程

实验在 MTS810 试验机上进行,应变率为 10-4 /s 时进行准静态加载实验,对应的压缩应力时间曲线如图2 所示。实验开始前预加 0.5 kN 的应力,将试件两端的润滑剂挤出,使试件在压缩过程中能够保持应力均匀状态。实验中 CCD 摄像机以 18 帧/s 的频率进行全程拍摄,记录下反映压缩实验过程试件表面面内变形的非相干光散斑图序列。采集的非相干光散斑图具有 26 μm/pixel 的分辨率。在进行数字散斑相关运算前,每幅非相干光散斑图被裁剪成 210 pixel × 420 pixel,对应的实际试件大小为 5.5 mm × 11 mm,裁减后的原始散斑图如图 3 所示。

《图2》

图2 应力 - 时间曲线

Fig.2 Stress - time curve

《图3》

图3 A95 陶瓷试件压缩变形过程

Fig.3 The compression deformation course of A95 ceramic specimen

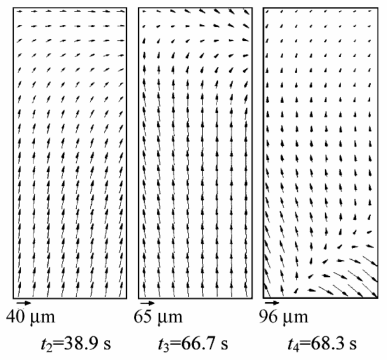

在图 3 所选取的陶瓷试件在压缩过程中的典型非相干光散斑图中,每幅图对应的时间轴位置如图2 所示。选择实验开始 t1 = 0 s 时刻捕捉到的散斑图作为参考帧,之后的散斑图分别与参考帧作相关运算,得到当前时刻试件表面的二维位移场分布,如图 4 所示。

《图4》

图4 试件全场变形图

Fig.4 Distortion field of the specimen

在 t2 = 38.7 s 时刻,记录的散斑图显示试件表面发生了可见的压缩变形 ;图 5 中对应的位移矢量场显示,试件下端向上端压缩,沿压缩轴方向的位移值从下端开始向试件上端沿轴向递减,轴向位移分量呈线性分布。试件在靠近上压头的部分,沿着与压缩轴成近似 45° 角的平面发生相对的剪切变形。在 t3 = 66.5 s 时刻,由于应力集中导致试件下边缘处出现小面积的试件崩落。由于崩落的部分试件体积微小,没有影响试件的整体性能,在应力 - 时间曲线上无拐点出现,如图 2 中插图所示。对应的 t3 时刻的位移矢量场显示沿 45° 空间平面的剪切变形更加强烈。随着变形继续,试件下边缘处的崩落体积不断增大,应力曲线开始缓慢跌落。在 t4 = 68.1 s 时刻的散斑图中,试件下端大约有超过 1/3 的体积已经崩落。由于试件表面崩落的部分与参考帧上对应的部分相关,所以计算得到的位移矢量场在右下角分布散乱,而在试件表面保持完整的部分,位移矢量场分布规则。试件在之后的 0.05 s 时间内破坏,如图 3 中 t5 所示。陶瓷试件的最终崩碎过程发生在瞬间,受到 CCD 摄像机拍摄频率的限制,无法捕捉到试件的破坏崩碎过程。

《图5》

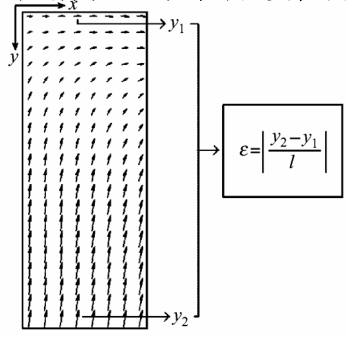

图5 应变的计算

Fig.5 The calculation of strain

《4.2 应变测量》

4.2 应变测量

由于散斑相关法的特性,再加上环境、光源等因素的影响,散斑图中会引入噪声。这些都会给散斑相关法测量带来误差。为了减小误差,提高测量精度,在散斑图变形时,采用固定点变形方式,即在不同时刻取多个模板,然后用相关搜索确定每个模板的位移(这些位移理论上应该成线性分布,因为陶瓷材料在压缩过程中的变形是均匀的。但由于各种误差,这些位移不可能严格分布在一条直线上)。当计算出每个模板的位移后,再根据两模板间的初始距离,即可获得这幅散斑图所代表的时刻的相对变形。该方法与以往的直接接触测量方法相比,不受试件变形及人为因素的干扰,可以充分利用试样中部应力均匀部分的信息,有效地减小误差,提高测量精度。

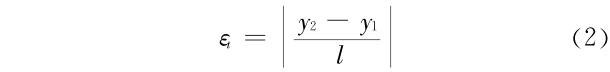

数字散斑相关方法测量变形有一定的限制,变形不能太大,否则,变形前后的两幅散斑图之间的相关性就会很差,甚至没有相关性,导致测量失效,所以很适合在陶瓷类脆性材料中采用。陶瓷材料变形极小,损伤破坏过于剧烈的特点,给常规测量手段带来了很大的问题,但是却可以确保在材料破坏前的散斑相关性,同时光学测试手段还将反映材料的裂纹产生及扩展全过程。为了获得陶瓷的应力 - 应变曲线,采用选取有效试验段的固定点,对不同时刻下的散斑图分别与加载前的散斑图重复进行相关计算,从而获得该时刻 t 下的应变为

式中 y1 和 y2 为散斑图中选定区域在 t 时刻相对初始参考散斑图中对应区域的位移(见图 5),l 为该两点在加载前的原始散斑图的间距。根据应变的定义,可以得到试件在 t 时刻的应变值,再根据载荷和试样截面尺寸确定应力,进而得到拉伸过程的应力 - 应变曲线,与预期结果吻合较好,见图 6。

《图6》

图6 通过散斑相关法得到的应力 - 应变曲线

Fig.6 Stress - strain curve gained from speckle correlation method

《4.3 讨论》

4.3 讨论

陶瓷试件在压缩变形中产生的剪切带对陶瓷材料的性能和强度影响很大,这也是研究者关注的问题,但相关的研究结果却少有报道。笔者的试验没有观测到类似在合金材料试验中产生的瞬态的剪切变形带,试件在靠近上压头附近很早就在与压缩轴成 45° 的空间平面发生剪切(见图 5)。随着变形的继续,剪切变形不断增强。试件的强度并没有因为剪切变形的出现而受到影响,在应力 - 时间曲线上仍然表现为一条直线。这种可见的剪切变形在试件靠近下夹头的边缘处导致的应力集中,使得试件在该应力集中处首先发生破碎。随着试件下端破碎部分增大,应力曲线开始下降直至完全破坏。

《5 结语》

5 结语

在脆性材料力学性能测试中引入数字散斑相关法这一光学测量技术,对 A95 陶瓷在准静态压缩试验变形过程进行研究,得到了该陶瓷材料在压缩变形过程中不同时刻的试件表面的全场位移分布,进而推导出应力应变曲线和材料的本构关系,得到了较为满意的结果。该测量方法具有以下特点 :

1)具有非接触、高精度、全场测量等特点,没有其他光学方法对环境的苛刻要求,便于在工程中广泛应用,避免了应变片、引伸仪等所带来的人为干扰,可以对试件表面全场的变形进行研究 ;

2)不用压头引伸仪直接测量应变,而是采用散斑相关法非接触测量试件本身的变形,避免了测试系统本身以及垫块的变形和应变片滑移等带来的误差,提高了测量精度 ;

3)可以对试件表面进行全场变形观测和研究,对进一步研究陶瓷材料的裂纹产生和发展规律有较大的应用价值。

京公网安备 11010502051620号

京公网安备 11010502051620号