《1 铜、铝导体的生产和应用概况》

1 铜、铝导体的生产和应用概况

在电缆工业的循环经济中,铜导体的生产和应用具有巨大的经济、节约资源和能源以及改善环境等重要意义,因为铜导体用量大、面积广,涉及国计民生和千家万户。 2006 年我国铜导体的用量已达 354 × 104 t(见表 1、表 2),在产量达到世界第一的数年后又上新高,这是喜;但铜导体质量和在生产过程中引起的环保问题日趋严峻,决不可掉以轻心。 由表 2 可以看出,电力电缆行业对铜导体的需求量最大,其次分别为电气装备用线缆和绕组线,其中绕组线用铜量上升最快。 由表 3 可知,2006 年我国精铜产量为 300 × 104 t,而废杂铜包括进口和国内回收的已达 562 × 104 t(废杂铜金属量合计约 168 × 104 t )。 电缆工业是使用精铜的大户,近些年来由废杂铜直接再生的铜杆,正在节节攀升,每年到底有多少用于直接再生铜杆,众说不一。 有关电工用低氧铜杆、无氧铜杆的装机能力见表 4。 近年来,由于废杂铜原料价格利润较高,所以国产的铜连铸连轧低氧铜生产线数量猛增(约 160 条),它们大多数用于废杂铜直接再生制杆。 2006 年低氧铜杆的生产线已达 181 条,总产能约可达 660 × 104 t。 至于上引法无氧铜杆生产线,据 2004 年数据就已达约 400 × 104 t,两种杆生产能力总和已达 1 000 × 104 t。

《表1》

表 1 中国铜、铝导体年消耗量的变化

Table 1 Variation in the yearly consumption of Cu/Al conductors in China

《表2》

表 2 2006 中国铜、铜合金、双金属导体用铜总量及产品份额

Table 2 Total Cu consumption by Cu, Cu alloy and bimetallic conductors and shares of the individual wire and cable products in China in 2006

《表3》

表 3 2006 年中国铜导体、精铜和废杂铜概况

Table 3 A survey of Cu conductors, refined Cu and scrap Cu in China in 2006

注:2007 年废杂铜产量预测:因目前拟建的再生铜产能约为 30 × 104 t ,故 2007 年再生铜的产量将以不低于 30% 的速度增长,预计再生铜产量将达 100 × 104 t 以上。

《表4》

表 4 中国电工用低氧铜杆、无氧铜杆和铝杆装机能力粗略统计(到 2006 年止)

Table 4 A rough estimation of the installed capacity for low oxygen Cu rods,OF Cu rods and Al rods for the electrical application in China (up to 2006)

目前,由于中国铜矿资源仍然短缺,原生矿资源对国外依赖性大,废杂铜资源供应紧张,国内废杂铜回收还未到高峰,据国内外预测铜价仍有可能超过 2006 年的最高价。 我国现在对废杂铜没有制订限制性准入条件,没有政策限制,大力支持再生金属行业的发展,对再生金属企业和园区给予政策支持。“十一五”期间,再生铜消费占目前铜消耗的比重要从 21 % 提高到 35 %,提高其集约化的经营程度,推动园区发展,提高装备技术工业水平,改善环境。2006 年我国电工用铝导体用量已达 107 × 104 t(见表 5 ),主要用于架空电力输、配电线路,而其他电线电缆的用铝量约占铝导体总量的 20 %,其中以铝电力电缆代铜电力电缆的数量不多,还未见明显的取代趋势。 有关电工用铝杆装机能力的粗略统计,据 2004 年数据,约有 200 条生产线,产能约 240 × 104 t。 近年来由于对铝锭出口政策的改变,引发铝杆生产扩能,所以新的铝连铸连轧生产线又有增加。 我国的铝资源和生产形势要比铜好得多。 2006年我国电解铝的产量已达 935 × 104 t,连续5 年居世界第一;铝材产量已达 815 × 104 t,连续 4 年居世界第二。 2006 年、2007 年国内铝工业从氧化铝、电解铝到铝加工市场都供过于求。 我国铝工业发展的基本政策方向为“定位是以满足国内需求为主,将不断加大抑制氧化铝、电解铝、铝合金和其他初级产品出口的力度;鼓励支持铝资源和铝工业的海外开发;大力节能降耗、减少污染物排放;大力支持循环经济,要求 2010 年再生铝在铝的总消耗中达到 25 %,并提高利用水平。”

《表5》

表 5 2006 年中国铝及铝合金导体用铝总量及产品份额

Table 5 Total Al consumption by Al and Al alloy conductors and shares ofthe individual wire and cable products in China in 2006

鉴于上述电工用铜导体的生产和应用情况,提醒铜导体生产的投资者要慎重行事,不要盲目投资,尤其是对废杂铜直接制杆。 其原因是:由于线缆产品技术要求的不同,电缆工业不会 100 % 地使用由废杂铜生产的杆,毕竟由废杂铜直接生产的杆,在质量上要低于由电解铜生产的杆。 为了提高线缆产品的质量和生产的技术经济效益,选购铜杆首要考虑的还应是质量;如果还是按现有落后的生产方式,不加速技术改造,生产出低质的、达标率很低的废杂铜杆,电缆工业将会很快失去对此种铜杆的信赖,而这种铜杆也必然被线缆产品标准和市场所不接受。 结果浪费了废杂铜,增加了国家的能耗,在使用中增加了安全隐患,后果将不堪设想,同时又增加了污染物的排放。 废杂铜资源是有限的,国内外都如此,尤其国内废杂铜的回收高峰尚未到来。 今年废杂铜的供货已趋紧张,如果盲目扩张生产线,很可能造成经济的损失。 目前低氧铜杆和无氧铜杆的产能已远远超过需要。

《2 废杂铜直接制造电工用铜杆》

2 废杂铜直接制造电工用铜杆

2007 年再生铜仍会以较快的速度增加,这为再生铜工业的发展带来了机遇。 再生铜工业是一个利国利民的光荣行业,适应国家的需要,理应得到国家政策和有关方技术的协同支持。 对废杂铜直接制造电工用铜杆是现实的需要,关键问题是如何做好它,提高铜杆质量,以满足用户和标准的要求,并尽量在生产中减少污染物的排放。

《2.1 废杂铜直接制杆在电缆工业中的市场份额》

2.1 废杂铜直接制杆在电缆工业中的市场份额

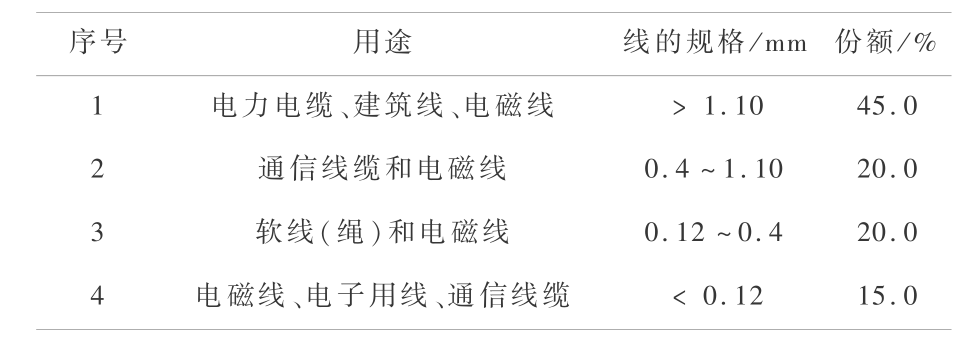

废杂铜直接制造的杆,只要质量、性能稳定性和成品率提高了,在电缆工业中应用是有相当市场份额的(见表 6),但不是全部,这样供需双方都会有利可图。

《表6》

表 6 废杂铜直接制杆在电缆工业中可能的市场份额

Table 6 The possible market share of the Cu rods made directly from scrap Cu in the cable industry

注:①废杂铜直接制杆的可拉性一般以线径 0.3 mm 衡量,在电线电缆产品中应用尚有相当的市场份额。

②导体用的铜杆包括:用电解铜的连铸连轧低氧铜杆、上引法无氧铜杆和浸涂法的无氧铜杆;用废杂铜直接制的杆,主要是指连铸连轧低氧铜杆(即火法精炼的高导电铜杆,简称 FHRC 杆)。

废杂铜直接制造的杆,其市场主要在质量要求稍低或较粗的线或型材上,如电力电缆、建筑用线、铜排和铜带等,但在电磁线、电子用线、通信用线等方面,如果质量不是上佳就难以进入这些领域。

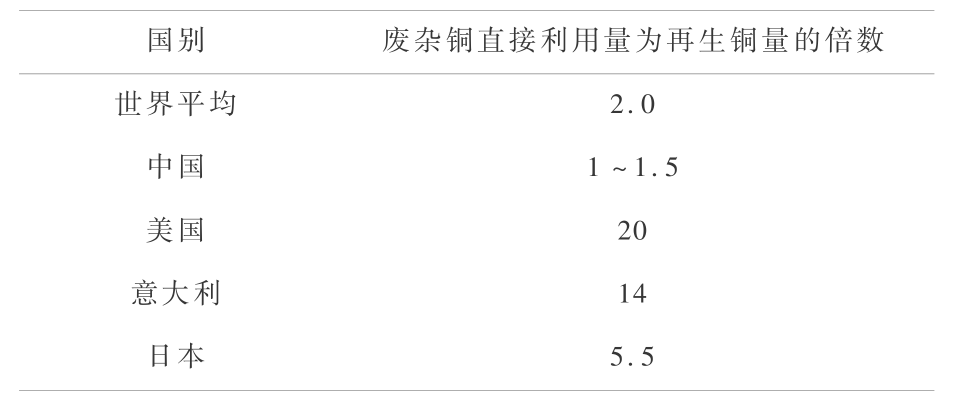

我国废杂铜直接利用率与发达国家相比还有相当的差距(见表 7)。 我国废杂铜直接利用尚在初级阶段。 通过各方的共同努力,我国废杂铜的直接利用率还会不断上升,当然废杂铜直接制杆也不例外。

《表7》

表 7 中国与发达国家废杂铜直接利用对照表

Table 7 Comparison between China and developed countries in terms of direct use of scrap Cu

《2.2 废杂铜直接制杆与电解铜制杆的差异》

2.2 废杂铜直接制杆与电解铜制杆的差异

废杂铜直接制造电工用铜杆,其方法是由回收的废杂铜经分类、分级、预处理后直接进入冶金炉内进行冶炼,并与连铸连轧或连铸工序组成铜杆生产线。它的优点是节能、简化工序、生产成本较低,但缺点是难于控制铜杆质量,其矛盾比电解铜制杆更突出。 因为这种杆用于制造电工产品,铜的纯度要求大于 99.9 %,导电性能是第一指标要求;同时还有可轧性、可拉性、可退火性和表面质量的要求,这就对废杂铜的分类、分级、再生预处理、冶炼工艺和质量跟踪监控提出了更高的要求。 成品杆的质量和环保能否达标及满足要求,主要取决于废杂铜的预处理、投料品位、冶炼与三废处理装备、工艺及其过程的监控水平。对电线电缆产品用的原材料铜,其标准纯度为含铜不小于 99.95 %(2 号铜)和99.99 %[1 号铜,杂质总含量不大于 65 ppm(ppm 为 10-6 )],这个要求是国际公认的使用电工用原材料的要求。

用废杂铜直接制造无氧铜杆(其中包括全用废杂铜和废杂铜与电解铜混用),其技术难度主要在于含氧量的控制,用电解铜上引法制杆含氧量一般都可控制在 10 ppm 及以下,但用废杂铜直接制杆要达到上列指标非常困难,这就要控制废杂铜的氧化,增加铜液的还原时间,这是一;另外,线缆产品的生产厂家及其用户要关注氢脆及其检验问题,这是二;上引制杆的工艺性能,杆裂开和内部缺陷的增加,将直接影响线的可拉性,这是三;石墨模具损耗、辅助时间和成本增加,这是四。 鉴于此,用废杂铜直接制造无氧铜杆的工艺方法,国外至今也还未大规模推广应用。

《2.3 我国废杂铜直接制杆的现状与问题》

2.3 我国废杂铜直接制杆的现状与问题

在我国铜资源严重短缺的市场背景下,合理规范利用废杂铜直接再生制造电工用铜杆,将是中国铜导体市场竞争与发展的必然趋势,也符合国家提出的循环经济的发展战略。 但是,由于我国废杂铜来源不同,如浙江台州、宁波,广东南海、清远,天津静海等以进口废杂铜为主;山东临沂、湖南汩罗、河南长葛、辽宁大石桥、四川新津等都是国内回收废杂金属的集散地,故成分极为复杂。 据不完全了解,国内利用废杂铜直接生产电工用铜杆的企业众多,产量巨大,据不完整的初略估计(有待进一步的调研统计) 大约为 180 × 104 t,约占电工用铜杆产量的 50 %。 由于原材料千差万别,采用的工艺技术和设备不同,直接再生铜杆的质量也有很大差异。 据对几个省数家工厂的调研与实物检测,在铜的成分上,大多数厂家没有或只有不健全的化学分析手段,更无快速炉前分析;有的甚至没有一台对产品质量检测的设备,产品质量处于失控的状态。 铜杆的含铜总量仅为 99.3 %~99.8 % 不等,只有极少数厂的铜品位能勉强达到 99.9 %或稍高一点,且每批杆的化学成分千变万化,最突出的是导电率严重不合格,杆的可退火性也变化无常。 此种低质杆又给铜杆市场造成混乱和冲击,使采用高纯阴极铜和标准阴极铜生产杆的厂家处于微利或甚至亏损的局面,这是不公平的竞争。 这样的制造厂必然是生产粗放、材料浪费、环境污染严重,低氧光亮铜杆既不低氧又不光亮。 但也有一些企业采用先进的技术和设备,采用合格的废杂铜生产电工用铜杆,产品质量可达到国家相关的标准。 在废杂铜直接制杆中的环保问题,现在依然相当严峻,是中国再生铜企业面临的一大问题,也是今后制约我国再生铜工业发展的瓶颈。环境问题主要是烟气的治理。 根据相关的规定,烟气的污染主要有颗粒状污染物和气体污染物。 目前我国规范的再生铜企业建设了收尘设备,对颗粒状污染物进行有效的治理,但由于再生铜原料比较混杂,一些企业的收尘效果不好,且还有相当一部分企业没有任何环境治理设备,这也是行业落后的一种现象。

中国再生铜企业对气体污染物还没有进行治理,这是应该引起注意的。 由于再生铜企业的原料复杂,在熔炼过程中,有机物燃烧产生的气体污染物污染很严重,其中以持久性有机污染物的污染最甚,对其治理尤为重要,这种污染已经引起了国际社会的重视。 2006 年我国有关单位已对再生铜企业气体污染物进行测试,其中包括对二噁英的测试。电工用铜杆是电缆工业的基础材料之一,铜杆质量的下降,可立即在电线电缆的成品率中反映出来。 目前,由于废杂铜直接制杆的质量不佳,导致线缆产品的合格率大幅下降。 据广东、湖南和浙江三省商检质量部门报告,“电线电缆产品近八成不合格,其中因使用不合格废杂铜杆导致 49.6 % 的电线电缆的电阻指标不合格”、“线缆产品的不合格率为 34.6 %,在抽样的 35 个不合格线缆产品中,有 25个产品因电阻值超标而不合格,占不合格总数的 71 %”、“电线电缆不合格率超过六成,原因是偷工减料,使用不合格的原料”。 长此下去,必然影响到千家万户,好在这些问题已得到了废杂铜制杆、制线企业的重视和电线电缆企业的密切关注,有望获得解决。

造成废杂铜直接制造电工用铜杆质量不佳的原因有多种,如原料、设备、生产技术、政策、法规、管理和标准等。 但就技术层面而言,影响铜杆质量和造成环境污染的主要原因有以下两点。

1)废杂铜的前处理。 首先涉及废杂铜的分类、分级,然后是前处理的方法和装备。 如废电线电缆比较集中的处理场,没有机械化的电缆再生装备,以致有些废电线电缆与其他低品位的废杂铜混在一起降级使用,造成浪费;线缆用导体有的镀有 Sn 或 Pb-Sn 合金或 Ni 或 Ag 或漆,有的包有钢、铝。 这些金属、合金和有机漆都会直接影响铜杆的质量并造成环境污染。 如这些镀层、涂层、被包复的金属和有机物,都进入了冶金炉,致使精炼提纯难度增加,势必危及铜杆的内在质量和环境。 为此必须关注到底在什么阶段脱(炉外或炉内)、用什么方法(化学法或火法)和装备脱。

2)废杂铜的熔炼技术、三废处理技术和它们的装备。 前处理、熔炼技术和它们的装备是废杂铜制杆提高质量之本;前处理和熔炼炉是污染之源。

以上这些在废杂铜循环利用初级阶段产生的技术问题,在发展中需要各方在技术上大力协同支持,研究再生技术,设计再生设备。

《2.4 废杂铜直接制造的杆可以达标》

2.4 废杂铜直接制造的杆可以达标

废杂铜直接制造的杆可以达到国标或国际通用标准,在某些范围内可以达到用户的要求,这是有国际先例可循的。 20 年前由西班牙巴塞罗那的“La Farga Lacambras S. A” 公司与意大利“Continuus-properzi S. P. A”公司合作开发,用 100 %废铜生产连铸连轧铜杆的“火法精炼高导电铜法” (FRHC法)以来,该方法在国际上已有一席之地。 它主要用于原有电解铜连铸连轧生产线的扩容,增加废杂铜直接制杆的品种,供用户选用或新建废杂铜直接制杆的连铸连轧生产线。 据最新消息,FRHC 法在我国将首次引进落户江西钨业集团(规模为 12 × 104 t/a ),目前正在建设之中。 接着,天津大无缝(规模同上)等也正处在引进的前期准备或设想阶段。 无疑,通过引进、消化吸收和再创新,将有利于加速提高我国再生行业和电缆行业对废杂铜直接再生电工铜杆的生产和应用水平。

2.4.1 废杂铜的原料

制造电工用的铜杆,对废铜的原料和预处理的要求较高,分类、分级也必须精细。

1)特级废铜和 1 级粒状废铜。 这种材料由清洁的、不镀锡的、无包覆层的和非合金化的铜线和电缆所组成;务必不要烧过的线,因为它是脆性的。 如果是粗电缆,那么诸如铅、锡、镍等杂质可能是存在的。

2)kanal 或 birch。 这些废铜由标称含铜量为 96 % 的非合金化的铜线所组成。 它们应该是没有过多地镀铅、镀锡、镀焊料的铜线或黄铜和青铜线,也不应有灰分。

3)2 级废铜(birch 和 candy)。 这些废铜由小直径的、没有绝缘的、通常为电话线的铜线和清洁的、大小直径的铜管所组成。

4)粒状铜(clove)。 这种废铜是被切断的、没有绝缘的铜线。 无包覆层的非合金化的废铜线颗粒是没有锡、铅、铝或铁的,最小含铜量为 99 %。

5)3 级废铜(dream)。 这些废铜常常是混杂的、非合金化废铜的混合物,其标称含铜量为 92 %。 它们通常由铜皮、蒸汽管、落水管、热水器和类似的废铜所组成。 它们不应有绝缘物、制冷器、散热器、屏蔽物和过多地镀铅、镀锡和镀焊料的废铜以及应该没有油。

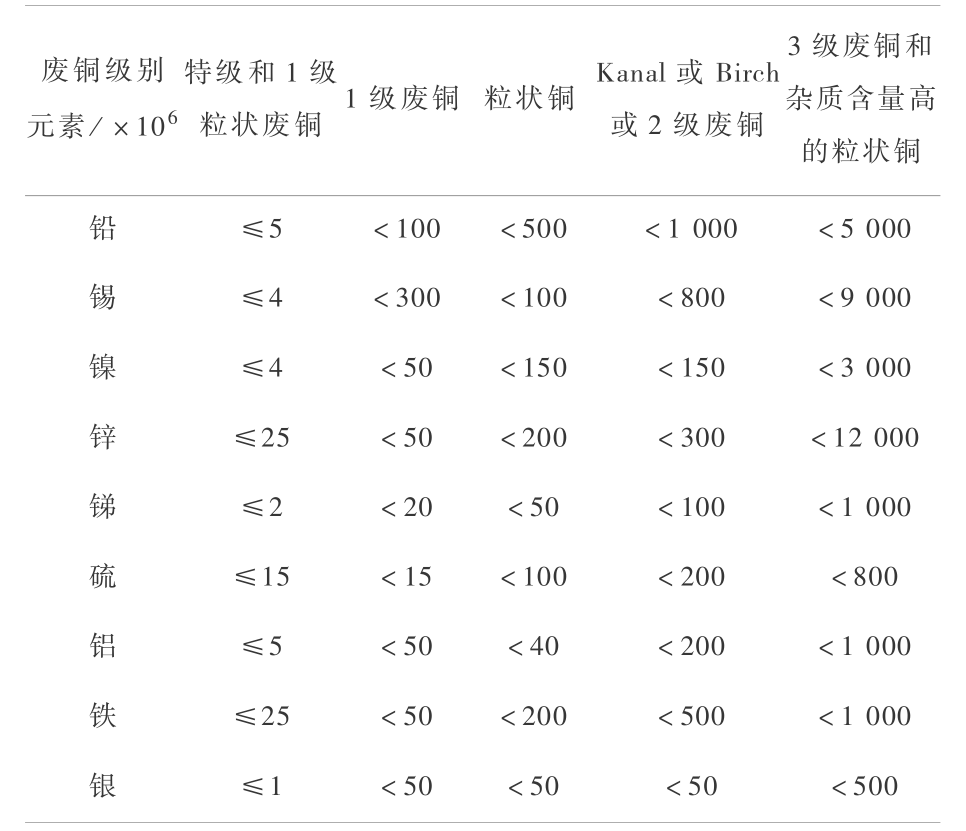

为了尽可能获得最好的结果,建议加入炉内的材料其组成比例如下:1 级废铜为 30 %,2 级废铜为 60 %,粒状和 3 级废铜为 10 %。在废杂铜中所发现的主要杂质是铅、锡、锌、铁、镍、铝、锑、硫和银(见表 8 ),亦会发现少量的铋、碲、铬和银。

《表8》

表 8 废杂铜中主要杂质的化学成分平均值

Table 8 Average content of the main impurities in scrap Cu

注:损耗的平均值分别为  1.0 %,

1.0 %, 2.0%,

2.0%, 2.0 %,

2.0 %,  2.5%,

2.5%, 2 % ~8 % 。

2 % ~8 % 。

2.4.2 炉和高温处理工艺

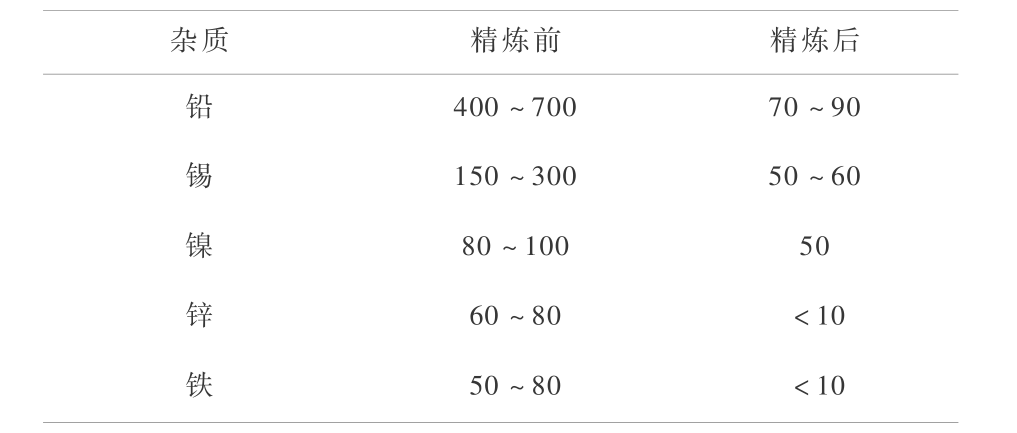

有时要除去铅、锡、镍杂质可能会有困难,在此种情况下,采用二次精炼可能是必须的,以完全地除去杂质。 专用的添加剂亦能加入熔体,以获得充分的精炼。 精炼前、后的杂质比较如表 9 所示,其他杂质精炼时一般降到 5 ppm 以下。 由于杂质的相对数量和多样性(取决于所用的废铜),所以每炉熔体就有它的“特殊性”。 因而精炼的方法每次必须加以调整,以和已知的 (按预先的记录) 熔体成分相适应。

《表9》

表 9 近乎标准熔体精炼前后的杂质比较

Table 9 Impurities before and after refining of near-standard melt

×10-6

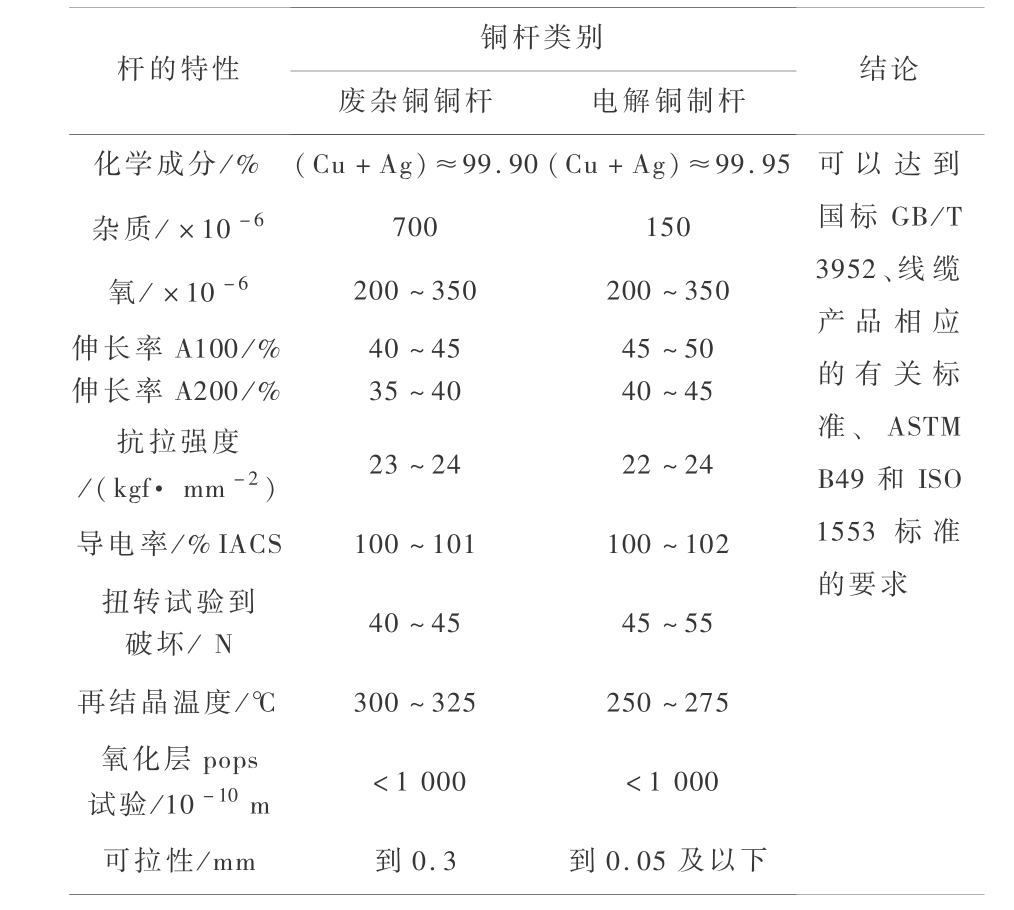

2.4.3 废杂铜直接制造的杆的特性

由废杂铜直接制造的杆的特性如表 10 所示。

《表10》

表 10 杆的特性

Table 10 Characteristics of the Cu rods

《2.5 几点建议》

2.5 几点建议

鉴于上述情况,为了把我国废杂铜直接制杆导向正确的轨道,并向良性再生循环的方向发展,提出下列建议,以起到抛砖引玉的作用,供参考。

1)冶金与电缆行业合作,各抒其长,建立废杂铜直接再生制杆的示范区或企业;

2)废杂铜直接制杆行业要加快技术改造、科技进步和产业技术升级的速度,提高产品档次,降低污染物排放,使中国废杂铜直接制杆产业健康稳定地发展;

3)协调和组织各方力量研究、开发废杂铜直接制杆的预处理、熔炼、三废处理技术及它们的装备,切实地支持该行业提高水平;

4)配套出台政策、法规和标准,要从速提高企业的科学管理水平,加速技术人才的培养;

5)切不可轻视和虚设生产过程的质量跟踪监控,要保持质量处于“在控”之中。

《3 中国电缆工业的“以铝节铜”》

3 中国电缆工业的“以铝节铜”

随着铜价暴涨,“以铝节铜”又受到电缆行业的关注。 铝的价格、原材料、生产和市场形势要比铜好得多。 我国电工铝杆的生产技术经过电缆行业长期不懈的努力,已在 20 世纪 80 年代,由上海电缆研究所开发的,在国际上首创的“稀土优化综合处理技术”,对含铝 99.7 %的普通级铝锭进行工艺处理,从而达到了电工级铝的水平。 该项技术已在中国电缆等行业广泛应用,适合中国高硅铝矿的国情,为中国电工铝导体的扩大应用提供了物质基础。

在中国的电缆工业中,“以铝节铜”已是大势所趋,因为它明显影响线缆产品的成本和利润,而且中国又缺铜。 但“以铝节铜”发展到什么程度,要由技术经济上的可行性和供需双方的认同来确定。 现在说的“以铝节铜”,决不是 20 世纪 60 年代到 70 年代所提倡的“以铝代铜”的方针,因为那时铜被列为国防物资,而且由于国外封锁,我国难于进口;而现在“以铝节铜”的含意是必须用铜的地方应用铜,在可用铜也可用铝的场合,能用铝的就应用铝。 20 世纪国内外曾开发了不少铝和铝合金导体的线缆产品,例如,我国铝电力电缆的使用量曾与铜电力电缆达到平分秋色的程度。

铝、铝合金和双金属导体已在有的线缆产品中获得应用,特别是架空导线。 当前,在电力电缆中铜、铝导体的使用比例还未发生大的变化,至于电机、变压器用的铜绕组线,要用铝和铝合金线代替在技术及经济上有相当大的难度,甚至中、小型电机行业已表示拒绝使用铝绕组线。 国外预测中压电缆用铝可能会增加,但中国刚好相反,低压的铝芯电缆比中压的多。

涉及节铜的电线电缆用导体包括电工铝线和铝合金线、铜包铝线、铜包钢线、细铝线和铜包铝排。

《3.1 铜包铝线》

3.1 铜包铝线

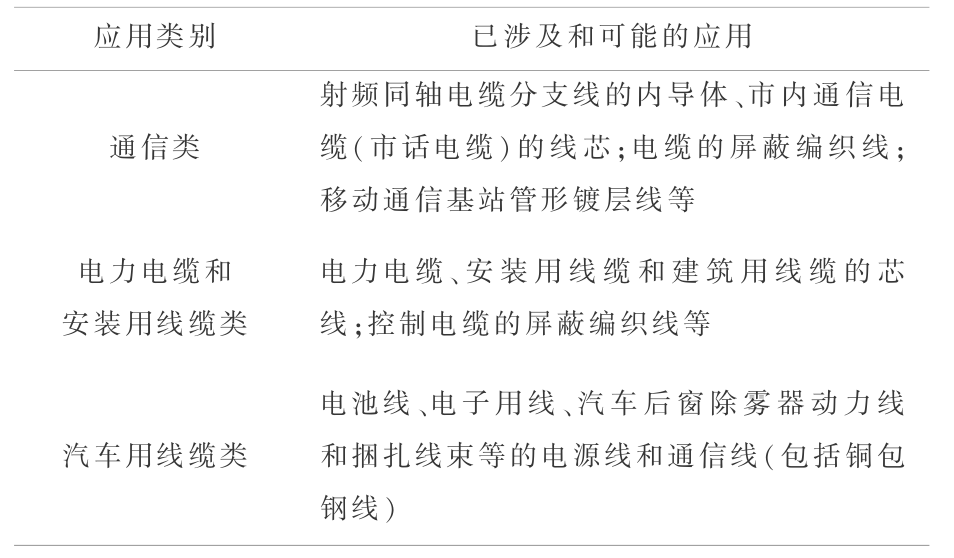

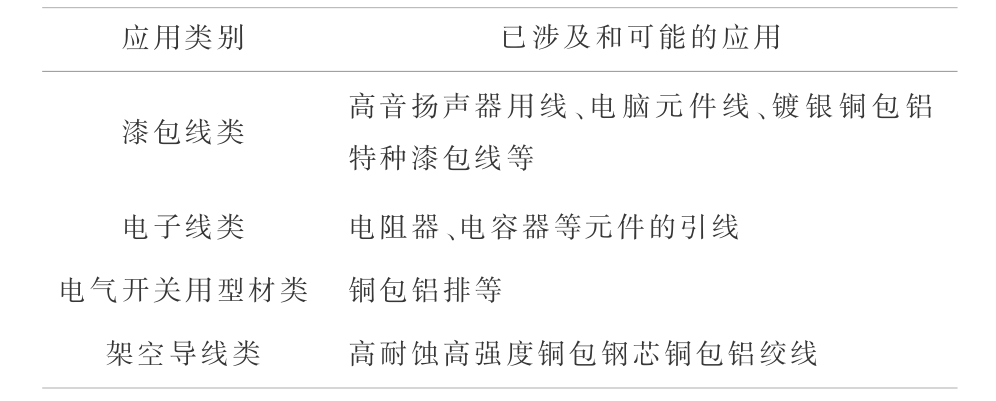

铜包铝线早在 20 世纪 60 年代到 70 年代在国外就已经问世,至今主要用于高频和射频的通信系统。 铜包铝线已涉及和可能应用的线缆产品及 2006 年中国铜包铝线用量和产品份额如表 11、表 12 所示。 2006 年我国铜包铝线使用总量约 5 × 104 t,其中主要用于通信用线缆。

《表11》

表 11 铜包铝线已涉及和可能应用的线缆产品

Table 11 Wire and cable products in which Cu-clad Al is or will possibly be used

《表12》

表 12 2006 年中国铜包铝线用量及产品份额

Table 12 Consumption of Cu-clad-Al-conductor and and shares of the individual wire and cable products in China in 2006

注:①2006 年电力电缆用铜包铝线 0.3 × 104 t,2007 年有望达到 0.6 × 104 t;

②2007 年铜包铝线总用量有望达到 7.5 × 104 t;

③出口的铜包铝线主要用于通信线缆。

在高频和射频下,由于集肤效应,所以铜包铝线在弱电下应用有其突出的优点。 但在强电(电力)下的应用领域有人有不同看法。 的确,铜包铝线兼有铜、铝两种金属的特点:导电率、机械性能和柔软性比铜低,但比铝高;重量轻,约为铜的 1/3;生产成本比铜线低;耐腐蚀和连接方法与铜一样。 但在用户选用时往往与铜相比,产生了一些正常的多虑,如:

1)长期使用温度问题。 在高温下,铜、铝接触在界面上会产生脆性的 CuAl2 金属间化合物,由此会影响线的加工性能和成品线缆的伸长率和导电率。 因此,铜包铝线的长期使用温度应低于 250℃,这个温度与镀镍铜芯高温绝缘航空导线相同。

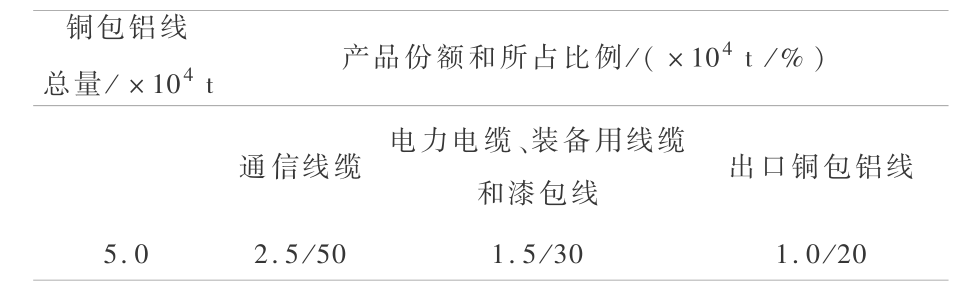

2) 铜包铝线的连接问题。 铜包铝线的连接方法与铜相同,比铝方便。 如用钎焊连接,可用温度不超过 250 ℃ 的低温钎焊料,铜包铝绞合线可用卷边冷压接(见图 1 )。 至于铜包铝线在电力电缆中应用时接头能否通过 1 000 次热循环试验问题,供需双方可按 GB 9327.4—88 热循环试验标准进行考核论证。

《图1》

图 1 0. 82 mm2 19 股铜包铝线电缆卷边压接横截面

Fig. 1 Crimp-press-welded cross-section of a 0. 82 mm2 19-wire Cu-clad-Al cable

3)铜包铝线铜、铝材料不同的热膨胀系数问题。 两种材料热膨胀系数不同,实际上涉及铜与铝结合的牢固度问题。 铜、铝结合如果不牢固,在拉线时(受变形力和温度的作用)就通不过。 铜包铝线(不同于镀铜铝线) 中铜、铝间具有牢固的冶金结合,在 250 ℃ 以下长期使用时,不会因两种材料膨胀系数的不同而产生错动。

4)铜包铝线铜层的厚度均匀性问题。 铜包铝线是由厚度均匀的铜带包覆在电工铝杆上,通过两种金属同步变形和同心拉制生产的双金属导线,故此种线的同心度和铜层均匀性很好,完全不同于镀铝铜线。

5)铜包铝线中铜资源的回收问题。 铜包铝线中的铜资源无论用熔化比重分离法或化学法均可回收,熔化法会失去一部分纯铜而形成一部分铜铝合金,只能另作他用或回收处理。 现在我国铜包铝线的用量还不多,用的时间还短,但国外来的废杂铜中存在铜包铝线,如何分出铜包铝线进行回收处理、分类、分级和熔炼是值得研究的,也是很现实的。 如果大量铝进入铜液,将会影响废杂铜直接制杆的性能。总之,选用导体材料,要根据电缆产品的应用场合,对安全的重要性、安装的可靠性和经济性进行衡量,由用户决定选用铜或铜包铝还是电工铝。

《3.2 铜包铝排(母线)》

3.2 铜包铝排(母线)

铜包铝排属开关装备用的电工型材,在国内有用户需要。 因为它的截面尺寸比较大,涉及重大装备问题,在国内还没有开发生产。

《3.3 铜包钢线》

3.3 铜包钢线

铜包钢线属以钢节铜的产品。 它由铜包覆着钢,铜、钢冶金结合的双金属导线。 铜包钢线的生产历史比铜包铝线还长,也广泛应用于高频和射频通信领域,两者存在竞争。 铜包钢线也广泛应用于接地网。 今年,我国有单位针对高腐蚀区的架空电力线路开发了高耐蚀、高强度铜包钢芯铜包铝架空导线(以代替铜绞线和防腐钢芯铝绞线)。 铜包钢芯铜包铝绞线的导电性、耐蚀性及强度均优于钢芯铝绞线,属双金属组合导线。 铜包钢芯将钢的高强度与铜的导电性、耐蚀性结合起来,因而具有高的耐蚀性和载流能力。 铜包铝线的导电性、耐蚀性及强度优于纯铝线,综合性能介于纯铝、纯铜之间。 如以 JTBL/TB 30—300/20 规格的导线为例与 195 mm2 铜绞线直流电阻相同进行比较,原材料中铜的重量比为 38 % 时,则单位长度重量减少 25 %左右,单位长度的总成本下降 40 % 左右。

《3.4 电工用细铝线》

3.4 电工用细铝线

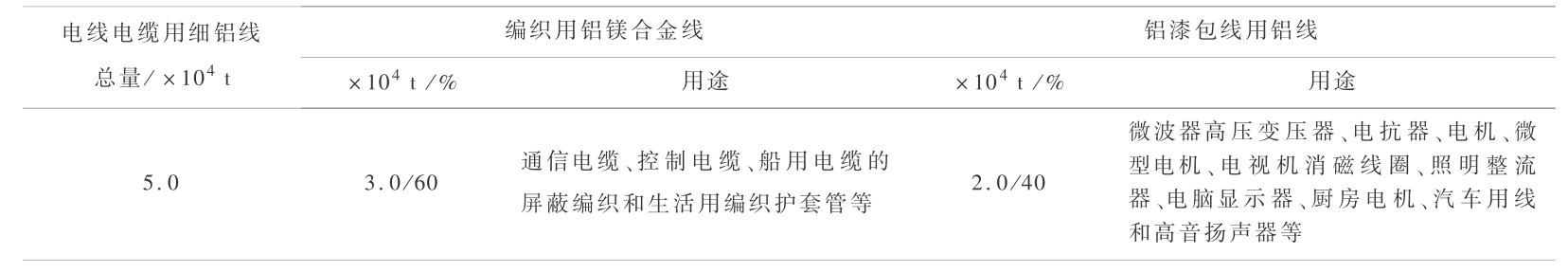

导体用细铝线主要包括用于电缆屏蔽编织的铝镁合金线和铝镁硅合金线(是铜包铝线在屏蔽编织上的竞争对手)以及用于制造铝漆包线的纯铝线,都用于代替相应的铜线。 由于导体用细铝线的直径大多处于较细的单零线,所以拉线难度比较高。 国际电工委员会(IEC)曾制订了铝漆包线标准,但我国电缆行业还未制订产品标准,目前,从发展的情况来看应立项制订。 2006 年电线电缆用细铝线的总量及产品份额见表 13。 我国细铝线的发展比较快,2006 年已达 5 × 104 t,其中有相当部分出口到东南亚诸国。

《表13》

表 13 2006 年导体用细铝线及产品份额

Table 13 Consumption of fine Al wires and shares of the individual wire and cable products in 2006

《4 结语》

4 结语

1)废杂铜直接制杆在我国尚处于初级阶段,在发展中产生的问题需要国家政策和有关各方在技术上的协同支持。 建议建立由冶金和电缆行业共同协作支持的“废杂铜直接制杆示范工程园区”,以积累经验,进而全国推广。

2)研究废杂铜直接再生技术,设计再生设备,大有可为。 我们的企业家们应自强,在质量问题上应自律。

3)推动行业组织强化自律措施,加强行业监督;推动各地相关行业开展企业培训,提高企业质量管理水平;加强行业交流,执行现行产品标准,共同提高产品质量。

4)在中国缺铜、铜价又暴涨的背景下,在中国电缆工业中“以铝节铜”已是大势所趋,但发展到什么程度应实事求是,应在技术经济上可行、供需双方认同的条件下向前发展。

京公网安备 11010502051620号

京公网安备 11010502051620号