——符号说明——

r, θ—摩擦盘的极坐标参数

hw, hT,

w, Nw—表面粗糙度的波峰、波长

ra, rb— 摩擦盘内圆半径、外圆半径

ω1, ω2—主动摩擦盘、被动摩擦盘的1角速度

pc, p0—微凸体接触压力, 平均推进压力

ϕθ, ϕr, ϕs —Patir-Cheng的压力流与剪切流因子

ϕf, ϕfs, ϕfp—Patir-Cheng的剪切应力因子

ϕc—接触因子

σ—综合表面粗糙度

β, N—微凸体尖峰半径及密度

E1, E2 —主动摩擦盘、被动摩擦盘的弹性模量

ν1, ν2 —主动摩擦盘、被动摩擦盘的泊松比

n—幂律指数

κ—粘稠系数

γ—沟槽转角

Θ1, Θ2—主动摩擦盘、被动摩擦盘的温度

Θ —流体的平均温度

k1, k2, kh—主、被动摩擦盘及流体的导热系数

αh—流体热对流系数

α1, α2—主动摩擦盘、被动摩擦盘的热扩散系数

《1 引言》

1 引言

液体粘性调速离合器, 简称液粘调速离合器, 亦称奥美伽离合器, 系利用多个摩擦圆盘间的油膜剪切力传递动力, 并通过改变油膜厚度实行无级调速的装置 (见图1) 。该装置广泛应用于中、重载工况, 可实现"软启动", 即可控制地逐步克服整个系统的惯性而平稳启动, 是很好的节能装置。与液体粘性离合器不同, 液体粘性离合器侧重于啮合, 而液体粘性调速离合器侧重于从异步到同步的无级调速, 其调速过程是摩擦副特性转变的过程, 即摩擦副由流体润滑 (h/σ>3) 向混合润滑 (1<h/σ<3) 、边界润滑 (h/σ<1) 、直到直接接触转化的过程。

国外已有许多学者采用雷诺方程或平均雷诺方程对液体粘性离合器的啮合过程进行了分析。M.M. Razzzaque等采用雷诺方程, 考虑流体油膜惯性与表面沟槽的影响, 对液体粘性离合器摩擦副中的油膜进行分析, 提出了表面沟槽对摩擦副中冷却流量的作用

在我国, 魏宸官、赵家象对液体粘性调速离合器曾进行了系统的阐述

近年来, 采用诸如α-稀烃型、聚脂型、高聚脂型、多元醇复合羧酸脂型以及二烷基苯型等合成油作润滑介质日益增多, 这类合成油的流变特性明显地不同于牛顿粘性流体, 润滑油中含有少量气体 (如空气、气泡) 或某些掺杂物质时, 润滑油的流变行为也将偏离于牛顿流体。就粘性调速离合器的调速过程而言, 涉及不同的润滑工况。因此, 要解析粘性调速离合器的调速特性, 应综合考虑调速离合器中主要工作部件摩擦副的表面粗糙度效应、表面沟槽效应、润滑油的非牛顿流体效应与热效应, 除此之外还应分析其外负荷特性, 这对提高粘性调速离合器的性能具有重要意义。这方面的工作, 目前尚未见到详细的分析论著。

笔者主要研究液体粘性调速离合器在流体润滑与混合润滑下的静态特性。笔者采用幂律模型表征剪切变薄的非牛顿流体特性模型、Patir-Cheng的平均流量模型、GT两粗糙平面接触模型, 建立适用于液体粘性调速离合器中的摩擦副分析模型;导出了考虑流体惯性、粗糙表面与含表面沟槽的雷诺方程、平均能量方程和热传导方程, 完成了数值计算;进而分析了液体粘性调速离合器在流体润滑与混合润滑状态下的调速传动机理。

《2 基本方程》

2 基本方程

《2.1 幂律流体的雷诺方程》

2.1 幂律流体的雷诺方程

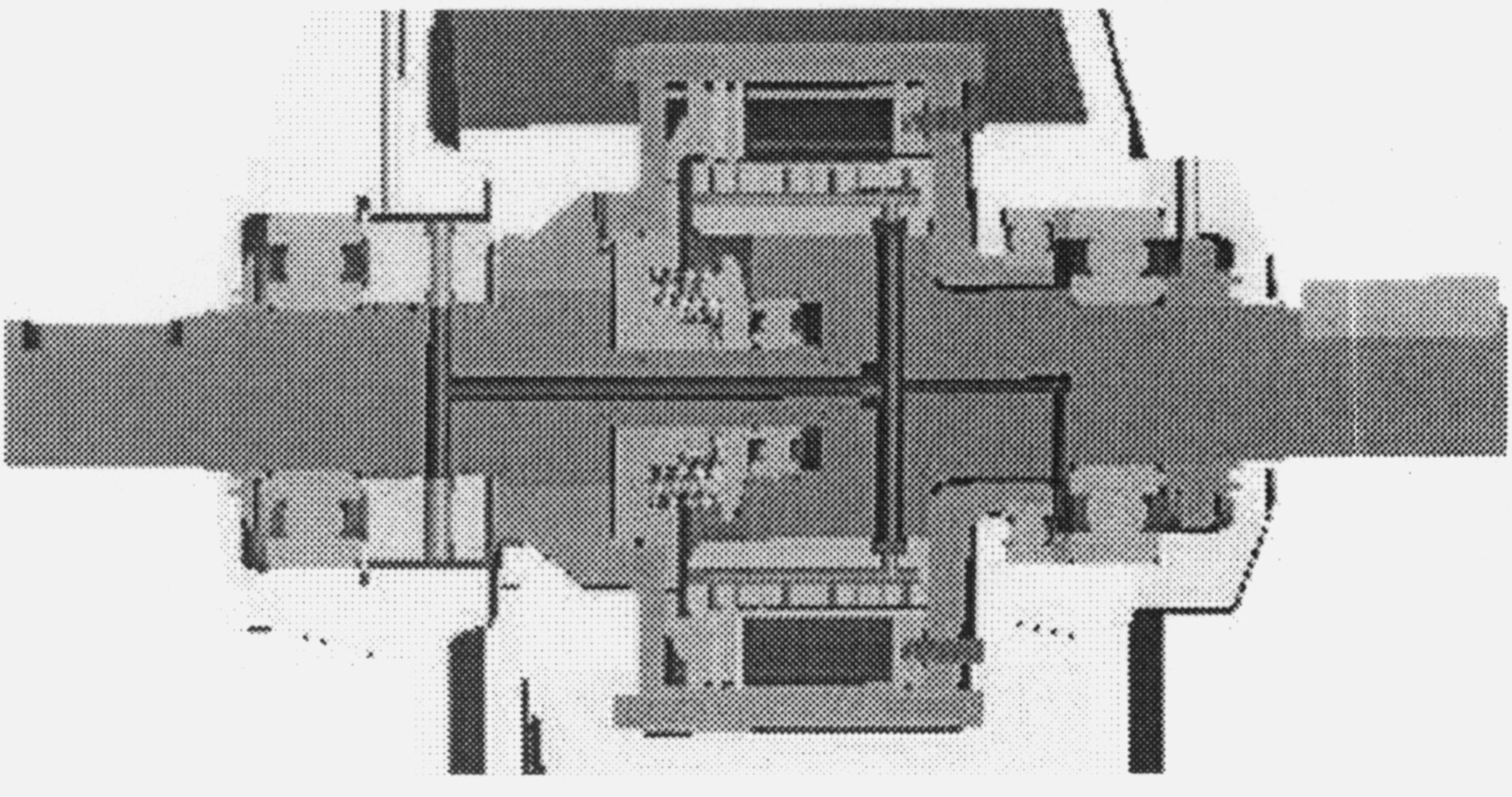

液体粘性调速离合器中摩擦副分析模型采用圆柱坐标系 (见图2) , 应用Patir-Cheng的平均流量模型以及表征剪切变薄的非牛顿流体特性模型。由于膜厚h很小, 考虑流体的惯性效应时, 可以近似认为ω沿膜厚的z方向呈线性分布, 润滑油粘度沿z方向保持不变, 其雷诺方程为

式中h=hw+wcosNwθ;

f (δ) 为联合高斯密度分布, f (δ) =f (δ2) -f (δ1) ;

在考虑润滑剂温粘效应时, 笔者不计幂律指数的温度变化, 仅考虑润滑油的粘稠系数的温粘关系, 采用ASTM标准来近似

计算边界条件为

《2.2 微凸体接触应力》

2.2 微凸体接触应力

笔者将采用GT模型用于计算两粗糙面接触时的有效压力

式中

《2.3 平均剪应力》

2.3 平均剪应力

液体粘性调速离合器传递的转矩是通过被动摩擦片输出的, 因此笔者仅需给出在被动摩擦片上的剪应力计算式:

《2.4 传递的转矩与推进力》

2.4 传递的转矩与推进力

液体粘性调速离合器中摩擦副所传递的转矩是由流体动力润滑转矩

f是摩擦系数

《2.5 平均能量方程》

2.5 平均能量方程

与润滑接触面相比, 润滑油膜很小, 尤其在混合接触区更是如此。与润滑膜内压力状况相仿, 也可给出膜厚方向的平均温度沿润滑膜的两个延展方向的分布, 导出一个二维的能量方程:

式中Δd1, Δd2分别为主、被动摩擦盘在厚度方向的步长;Θd1, Θd2分别是主、被动摩擦盘的平均温度;qθ, qr为两个方向的流量。

《2.6 摩擦副热传导方程》

2.6 摩擦副热传导方程

摩擦副的三维热传导方程为

边界条件:

a. 经向

b. 环向

《图3》

c. 接触边界

《图4》

d. 摩擦片厚度方向

《图5》

《3 计算步骤》

3 计算步骤

以某粘性调速离合器的一对摩擦副为例做数值计算与分析, 计算参数如表1所示。被动摩擦盘表面开有圆弧底沟槽, 并假设摩擦副表面具有各向同性与同粗糙度分布。在被动摩擦盘上开有10条各10°角的圆弧型底沟槽。由于对称, 取部分进行计算。雷诺方程采用有限差分双重网格松驰迭代求解, 热传导方程采用后差分交替方向迭代求解

《4 计算结果与分析》

4 计算结果与分析

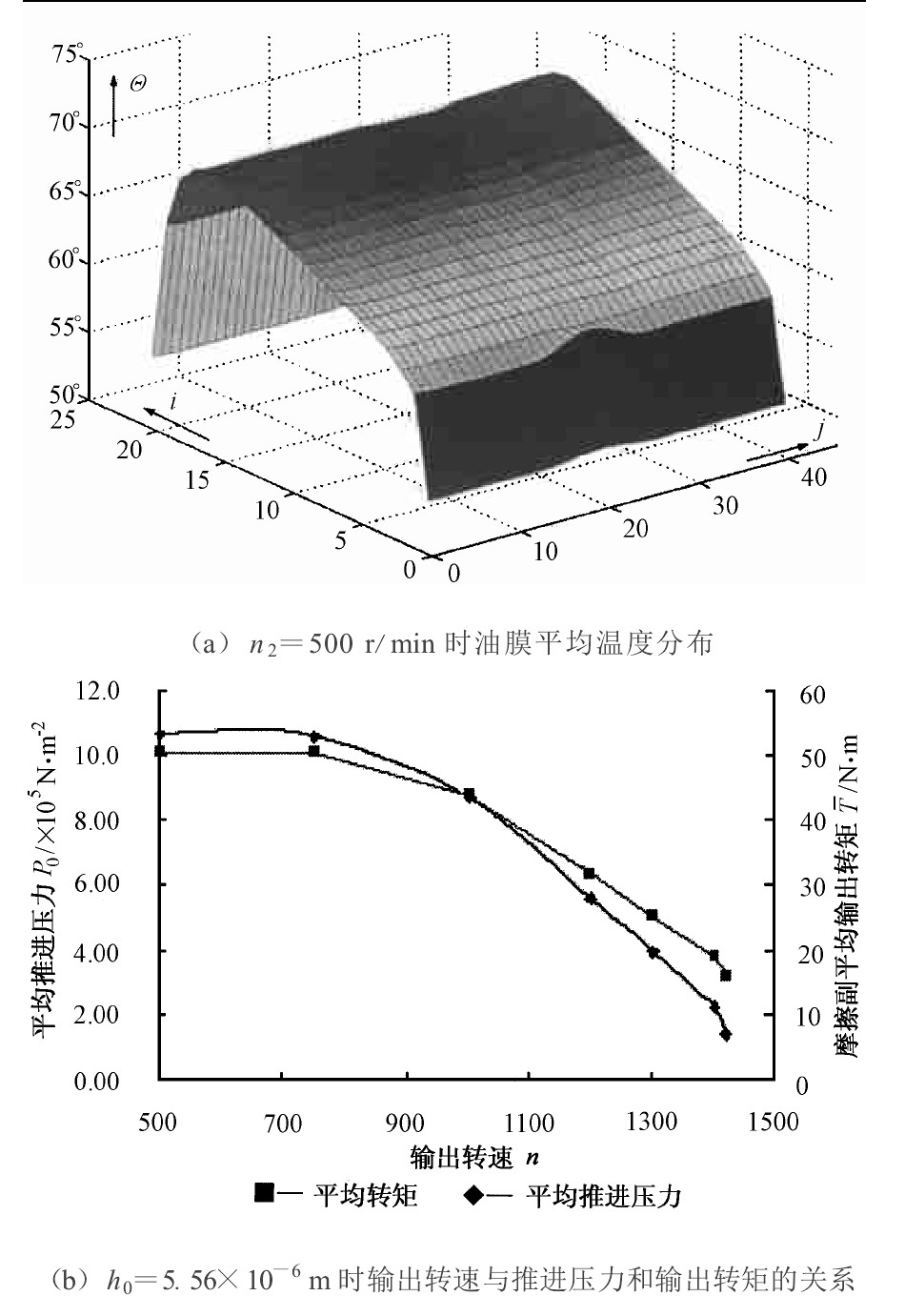

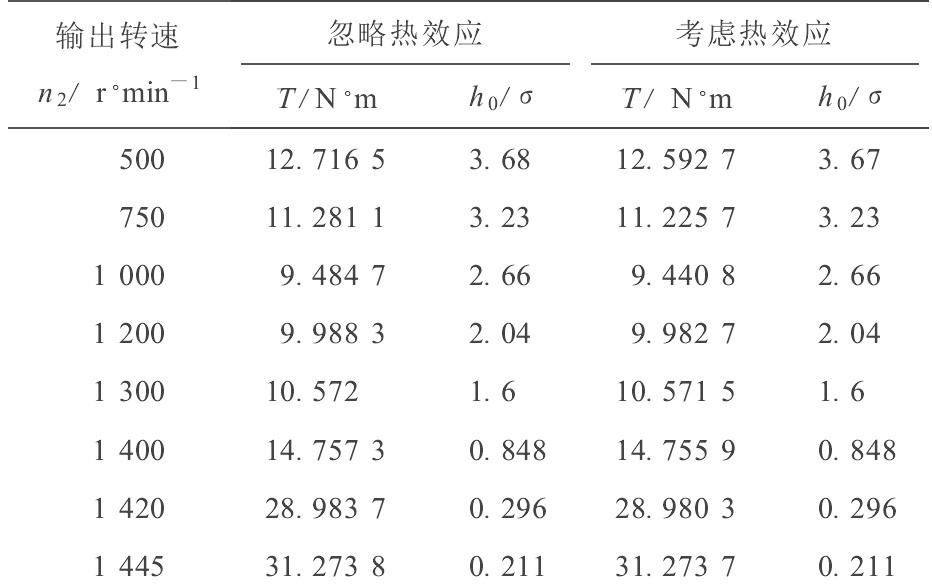

图3a给出了输出转速为n2=500 r/min, 膜厚h0=5.56×10-6 m时油膜的平均温度。从图3中可以发现, 温度的分布沿经向方向变化相对较大, 由于结构对称, 沿周向方向除沟槽略微降低外基本相等。沟槽处之所以略低, 主要是由于该处膜厚相对略大所致。温度最大的地方位于摩擦盘最外接近沟槽的地方。图3b给出了在h0=5.56×10-6 m膜厚下, 输出转速n2与摩擦副表面输出转矩和平均推进压力的关系。输出转速增加, 平均推进压力降低, 是因为相对转速减小使流体动压效应降低, 摩擦副输出转矩也相应减小。

表2给出了平均推进压力相同时输出转速n2与输出转矩

在调速区, 膜厚变化不大, 热会导致粘度下降, 从而使传递转矩降低, 但是不显著, 尤其是在混合润滑区, 输出转矩与不计热影响的输出转矩几乎一样, 其主要原因在于平均推进压力比较低, 相对转速减小, 热贡献降低所致。笔者认为, 当平均推进压力较小且相对转速较低时, 热效应影响可以不计。

以风机或水泵作外负荷 (输出转矩与速度呈二次方关系) 为例, 分析其热影响。在不计温度影响时, 求出平均推进压力、膜厚与输出转矩。在膜厚相同的条件下, 计算考虑温度影响的外负荷特性。图4给出了转速、转矩与压力的变化。当有温度影响时, 油缸的推进压力传递转矩要略小些, 这主要是由于粘度变稀的影响。当进入边界润滑区时, 此时相对速度低, 流体动力效应结束, 边界摩擦效应起主导作用, 热效应不显著。在调速过程中, 在流体润滑区, 输出转速提高, 平均推进压力增加;在混合润滑区, 输出转速提高, 平均推进压力降低。这是由于流体动力效应与微凸体接触压力共同作用的结果。在接触区, 平均推进压力又恢复上升。

《5 基本结论》

5 基本结论

在润滑区、混合润滑区, 热影响着输出转矩与油缸推进压力。从摩擦副温度分布来看, 等温线接近同心, 外周边温度相对较高, 开槽处由于膜厚的缘故相对略小些。这说明沟槽不但可以形成动压, 而且还是流体交换的通道。从混合区到接触区, 由于流体热效应降低, 热主要由摩擦副的滑动产生, 此时热的影响将会更复杂。

对于相对速度较低的液体粘性调速离合器, 在调速过程中, 温度影响不很显著;对于相对速度较高的液体粘性调速离合器, 在调速过程中, 则必须考虑温度的影响。

相对速度较高对温度的影响比单纯的压力增加要显著。由于相对运动加大, 增加了流体的剪切热, 同时增加了流体动压效应, 提高了油膜内压力, 因此两个因数综合后使温升显著。

京公网安备 11010502051620号

京公网安备 11010502051620号