《一、前言》

一、前言

当今社会发展已经进入了资源、能源、环境多 重制约的时代,实现资源循环利用、能源梯级利用的绿色循环低碳经济发展模式成为化学工业(简称 “化工”)在未来发展中的迫切需要。2015 年 5 月, 国务院发布了《中国制造 2025》战略,指出要全面 推进化工等传统制造业的绿色改造。绿色制造要求在生产、制造过程中,将生态环境影响以及自然资 源利用率作为第一考虑因素,以此来保证化工产品 在全生命周期中的资源利用率达到最高,对环境的 不利影响降到最小 [1]。

自“绿色制造”“绿色化工”的概念被提出以来, 我国的绿色化工发展在相关技术领域已经取得了初 步的成效。我国于 1995 年确定了“绿色化学与技术” 院士咨询课题,积极推动了绿色化工的相关研究和 产业的发展 [2,3]。目前,我国在相关技术方面的研 究涉及资源 – 过程 – 产品 – 应用 – 集成的全生命周 期维度 [4],包括化工产品的创新、化工生产技术 的创新、化工生产零排放等 [5],重点关注于清洁 生产技术、无毒害催化剂开发技术、新型反应技术 等 [6]。此外,信息技术和智能技术的发展也在绿 色产品设计、危害预警等方面有效促进了传统化工 向绿色化工的发展 [7]。

世界发达国家绿色化工发展先行一步。美国 加州要求按照绿色化学行动法促进绿色化工发展; 英国创建绿色化学网,将学院、工厂、零售商联 合在一起共同促进绿色化工发展;日本在建立新 的高能效设施、现有设施升级等节能减排行动上 进行了高额投资;欧盟颁布的《化学品的注册、 评估、授权和限制》对所有化学物质在其整个生 命周期中的负面影响进行管理和控制。与世界发 达国家相比,我国在绿色化工方面的发展和应用还远远不足。

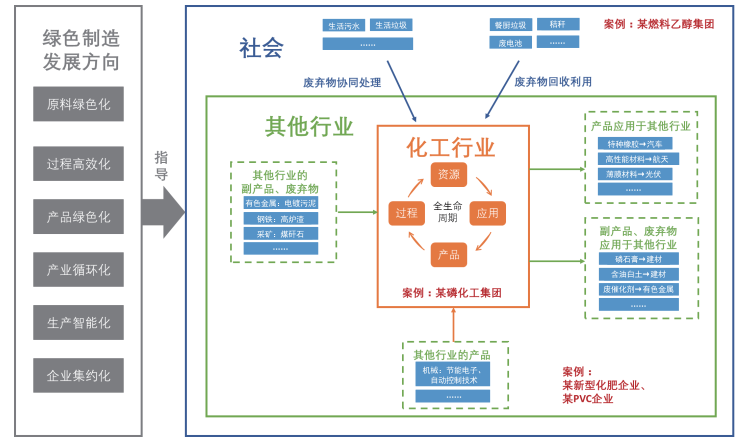

由于化工产品广泛使用于工业、农业、人民生 活等各个领域,所以化工产业与各行业均可以实现 一定程度的产业链接。化学工业绿色制造不仅涉及 化工行业自身的绿色制造,还要关注化工产业与其 他行业、与社会进行产业链接时的绿色协调发展, 因此,其产业链接包含“产业内产业链的构建”“产 业间绿色制造协调发展”和“产业与社会的生态链 接”三方面的内涵。实现化学工业绿色制造的产业 链接,对于促使我国化学工业加快新一轮技术升级 和模式调整具有重要意义。

本文总体思路如图 1 所示。

《图 1》

图 1 化学工业绿色制造发展思路

注:PVC:聚氯乙烯。

《二、 我国化学工业绿色制造现状》

二、 我国化学工业绿色制造现状

随着我国化工科技的迅速发展,化工产品产量 现已位居世界前列。进入 21 世纪以后,我国化学 工业保持了良好的增长态势,化工产品的产量现已 位居世界前列,化学工业总产值占工业总产值的比 例一直维持在 10 % 左右。2015 年化工行业产值占 全国工业总产值的 11.9 %,位于全国 36 个工业部 门之首。近十年来以年均 18 % 的速度增长,对国 民经济发展做出了重要贡献。随着近几年我国清洁 生产、节能减排与化工反应过程强化技术的发展与 推广,我国化学工业的绿色发展已经取得初步成效。

近几年来,化学工业在主要产品产量、节能、 降耗、减排等多个方面均取得了显著的进步。

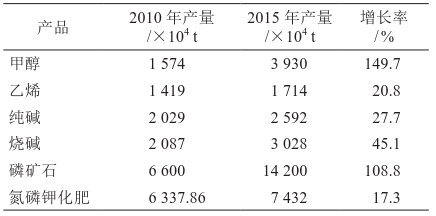

(1) 主 要 产 品 产 量。2015 年甲醇产量为 3.93×107 t,较 2010 年增长 149.7 %;乙烯产量为 1.714×107 t,较 2010 年增长 20.8 %;纯碱产量达 2.592×107 t,较 2010 年增长 27.8 %;烧碱产量为 3.028×107 t,较 2010 年增长 45.1 %;磷矿石产量 共计 1.42×108 t,较 2010 年增长 108.9 %;氮磷钾 化肥产量为 7.432×107 t,较 2010 年增长 17.3 %(见 表 1) [8]。

《表 1》

表 1 化学工业主要产品产量

(2)资源消耗。磷矿消耗强度“十二五”期 间呈现平稳趋势,从 2011 年的 0.128×104 t/ 亿元 到 2015 年 0.129×104 t/ 亿元。硫铁矿消耗强度 从 2011 年的 0.016×104 t/ 亿元下降到 2015 年的 0.0123×104 t/ 亿元,下降幅度高达 23.13 %(见 表 2)。

《表 2》

表 2 化学工业主要资源消耗强度

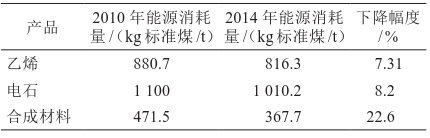

(3)能源消耗。到 2014 年化工行业能源消 费总量达到 5.28×108 tce,相比 2011 年增长了约 1.64×108 tce;能源消费强度从 2011 年的 0.6×104 t/ 亿元下降到 2014 年的 0.56×104 t/ 亿元,下降幅度 达到 6.67 %。乙烯能源消耗量由 2010 年的 880.7 kg 标准煤 /t 下降到 2014 年的 816.3 kg 标准煤 /t,下 降幅度达到 7.31 %;电石能源消耗量由 2010 年的 1 100 kg 标准煤 /t 下降到 2014 年的 1 010.2 kg 标准 煤 /t,下降幅度达到 8.2 %;合成材料能源消耗量 由 2010 年的 471.5 kg 标准煤 /t 下降到 2014 年的 367.7 kg 标准煤 /t,下降幅度达到 22.6 %(见表 3)。

《表 3》

表 3 化学工业主要产品能源消耗量

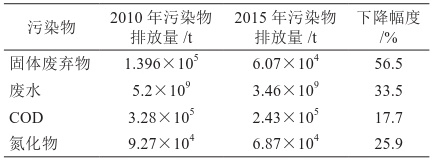

(4)污染物排放。我国化学工业固废排放总量呈迅速下降的趋势,“十二五”期间,从 2010 年 的 1.396×105 t 减少到 2015 年的 6.07×104 t,降幅 达到 56.5 %(见表 4)。随着近几年化工装置废水 回用技术发展和废水回收利用率的提高,废水排 放强度呈明显下降趋势,废水的排放强度从 2010 年 的 5.2×109 t 下降到 2015 年 3.46×109 t,降幅 达 33.5 %。随着化学需氧量(COD)减排及治理 技术的改进与发展,从 2011 年到 2015 年 COD 排 放强度继续呈明显下降趋势,“十二五”期间 COD 排放总量从 2010 年的 3.28×105 t 下降到 2015 年 的 2.43×105 t,下降幅度高达 17.7 %。氮化物的 排放总量从 2010 年的 9.27×104 t 下降到 2015 年 6.87×104 t,下降幅度达到 25.9 %(见表 4) [9]。

《表 4》

表 4 化学工业污染物排放量

《三、化学工业绿色制造发展方向》

三、化学工业绿色制造发展方向

通过对我国化学工业绿色制造产业链接技术和 模式的分析与探讨,本文提出我国化工产业的绿色 制造发展方向,包括原料绿色化、过程高效化、产 品服务化、产业循环化、生产智能化和企业集约化 六个方面。

《(一)原料绿色化》

(一)原料绿色化

[10]

《(二)过程高效化》

(二)过程高效化

化工过程的高效化既可以提高生产效率,又可 以解决“高能耗、高污染和高物耗”的问题。例如, 将超重力脱硫技术用于硫铁矿制酸装置尾气处理, 从而提升脱硫效率;采用膜耦合工艺提高炼油厂氢 气及轻烃回收率;运用微化工技术提高硫酸催化环 己酮肟生成己内酰胺过程的选择性;运用等离子体 技术实现煤制乙炔过程等。除上述实例以外,磁稳 定床技术、离子液体技术、超临界流体技术、微波 辐射技术等在提高过程效率上均有较多应用价值。 未来应对相关技术进行进一步研究、应用,实现化 工过程高效化。

《(三)产品绿色化》

(三)产品绿色化

绿色化工产品应具有两个特征:①产品本身不 会引起健康或环境污染的问题;②产品被使用后能 够再循环,或降解为无害物质。在绿色化工产品的 设计过程中,要求产品功能与环境影响并重,不仅 最终供公众使用的产品要绿色化,在产品生产过程 中所涉及的催化剂、萃取剂、增塑剂等也要实现无 害、可循环、可降解。此外,通过将化工产品生产 与信息技术相结合实现提供定制化服务的功能,以 提高产品的利用效率,降低产品的废气率,从而减 少对环境的危害,例如,根据土壤数据生产定制化 肥,并提供有针对性的农化服务;根据消费者需求 生产个人定制化妆品等。

《(四)产业循环化》

(四)产业循环化

[11]

《(五)生产智能化》

(五)生产智能化

以计算机和互联网为主的信息技术革命对制 造业产生了深刻的影响,石油和化工行业信息化 正面临着新一轮的发展机遇。在物联网、云计算、 大数据等为代表的新一代信息技术影响下,我国 化工行业正从自动化、网络化迈入数模化、智能 化阶段。信息化与工业化的深度融合是实现智能 制造的关键。石油和化工行业是典型的流程工业, 工艺过程复杂,控制点多,特别是大型炼化项目, 更是一个庞大的系统工程。化工智能制造面向生 产的全产业链环节,将新一代信息技术与现有化 工生产过程的工艺和设备运行技术以及管理和操 作人员进行深度融合,可以实现工厂横向、纵向 和端对端的高度集成,以更加精细和动态的方式 提升工厂运营管理水平,并推动形成新的制造和 商业模式创新。

《(六)企业集约化》

(六)企业集约化

我国的化工行业存在着企业数量多、规模小、 技术分散、技术整合强度较小等问题,造成行业整 体竞争力不强。生态工业园区建设是新型工业化发 展的有效模式,有利于工程科技的有效整合,形成 循环经济产业链接,对于解决结构性污染和区域性 污染,调整产业结构和工业布局,实现节能减排, 建设资源节约型、环境友好型社会具有十分重要的 意义。为提高我国化工行业的整体竞争力,加强化 工与各行业间的链接,化工行业的产业布局应进一 步提高,实现产业的集约化发展。

《四、 化学工业绿色制造产业链接技术》

四、 化学工业绿色制造产业链接技术

随着化工行业的快速增长,资源和能源的大量 消耗构成了经济和社会可持续发展的最大障碍。为 此,强调节能减排,将化工行业内部、化工行业与 其他行业、化工行业与社会之间的废弃物资源化,再利用、再循环,创建资源节约型企业和建设循环 型社会是绿色制造和可持续发展的必经之路。

《(一)产业内全生命周期产业链的构建》

(一)产业内全生命周期产业链的构建

化工行业是能耗高、污染重的产业之一,为实 现化工行业的绿色制造,绿色发展理念应贯穿“资 源 – 过程 – 产品 – 应用”等全生命周期的生产流程。

1. 资源

提高资源利用效率。例如,在磷化工行业,采 用中低品位磷矿选矿富集及利用技术、不可溶钾资 源开发技术等,加强中低品位矿产的利用;提高非 金属矿产的共伴生资源的利用效率,如磷矿中的氟、 碘,硫铁矿中的铁。在石油化工行业,应用二氧化 碳驱油技术来提高油气的采收率等。

2. 过程

[12]

开展化工工业废弃物综合利用,例如,开展 废气资源化利用,利用火炬气发电、黄磷炉尾气 回收生产 CO、CH4 等碳一化学品、电石炉尾气综 合利用等;开展废水资源化利用,如高含盐有机 废水提取工业副产盐,含酸废水处理回收硫酸铵、 氯化铵等;集中治理废水并循环利用,提高水循 环利用率,如含酚废水治理回用,高浓度盐水处 理回用等。

3. 产品

改进产品性能,推进产品的升级换代。例如, 在化肥行业,加强缓释肥、控释肥、散装掺混肥料 (BB 肥)、复合肥、花卉草坪专用肥等产品的研发 与升级,提高产品的使用性能;在电石行业,采用 湿法洗气技术、干法净化技术等,对电石炉气进行 净化,提高电石炉气的利用率。

4. 应用

根据使用需求,开展相应的配套服务。例如, 在化肥行业,发展测土配方施肥技术、精准施肥技 术、变量施肥技术等。

《(二)产业间绿色制造协同发展》

(二)产业间绿色制造协同发展

[13]

(1)将化工行业废弃物、副产物用作其他行业 生产原料。例如,在磷化工行业,磷肥生产过程中 产生的磷石膏,可用于生产水泥缓释剂、轻质隔热 材料等,构建磷矿 – 磷肥 – 磷石膏 – 建材产业链。 在石化行业,将精炼石油产品制造、废矿物油再生 利用产生的含油(油脂)白土使用蒸汽提取或焙烧 分馏处理后,可用作建筑材料。除上述跨行业协同 链接外,还可以构建合成氨 – 造气炉渣 – 建材,焦 化 – 废渣 – 水泥,炼化 – 废气 – 供热、发电等多种 跨行业的协同产业链。

(2)将其他行业废弃物、副产物用作化工行业 生产原料。例如,在钢铁行业中,将高炉炼铁过程 中产生的高炉渣用于生产硅肥、微晶玻璃等。在采 矿行业中,采煤、洗煤过程中产生的煤矸石,可用 于生产结晶三氯化铝、硫酸铵、水玻璃等化工产品。 在有色行业中,电镀污泥中由于含有大量的铜、镍、 铬、铁、锌等贵金属,可用于回收利用生产催化剂、 蹂革剂等。

(3)将化工行业的产品用于其他行业。例如, 将聚氯乙烯产业链延伸生产农用滴灌器材,带动现 代高效农业的发展,形成电石 – 聚氯乙烯 – 节水器 材 – 高效农业 – 食品加工 – 农业产业化产业链;生 产智能化肥,满足现代农业对于精细、高效、氮磷 钾等多种营养均衡和固液不同形态化肥的需求;为 纺织工业提供化学纤维单体、优质化工原料、染料 和印染助剂等化工产品;为光伏产业提供耐用性、 柔韧度、弯曲度合适的薄膜材料,以实现薄膜电池 片的规模制造。

(4)将其他行业的产品用于化工行业。例如, 在采矿行业中提高硫矿、磷矿选矿技术,以提高化 工生产过程中的资源利用率等;在化工生产过程中 引入大量节能电机、高效节能压缩机等,以降低过 程中的能量损耗;采用先进的控制技术,减少过程 变量的波动,提高装置运行与产品的稳定性;引入 余压余热利用设备与技术,以达到节能减排、降低 生产成本的目的。

《(三)产业与社会间的生态链接》

(三)产业与社会间的生态链接

在化工产业发展的过程中,将产业发展与城市 建设、生态建设有机结合,开展城市废弃物回收与 利用项目,将城市废物资源化利用,提高资源的配 置效率和城市的整体竞争力。例如,将食品垃圾和 草地垃圾在分类后通过微生物技术制造堆肥;将餐 厨垃圾通过高温灭菌与发酵,生产饲料添加剂或有 机肥料;将秸秆用于生产有机肥料、饲料、生物燃 料;利用城市生活有机废弃物生产车用沼气;开展 废电池回收利用等。

此外,将化工行业废弃物与城市废弃物统一 处理,完善环保设施的布局,做好生产配套和生 活服务配套。例如,依托化工生产中的污水、垃 圾处理设施解决生活污水、生活垃圾的处理问题; 利用水煤浆协同处理高浓度有机废水,将生活污 水处理与化工过程相结合;减少小型“三废”处 理设施的建设,尽可能依靠、利用和建设大型的 “三废”处理系统,提高废物处理的效率,推动城 市绿色发展。

《五、化学工业绿色制造产业链接典型案例》

五、化学工业绿色制造产业链接典型案例

本节采用案例的方式,以磷化工为重点,对三 类产业链接模式的具体应用进行说明。

《(一)产业内绿色制造》

(一)产业内绿色制造

某磷化工集团是集磷矿采选、磷复肥、磷硫 煤化工、氟碘化工生产、科学研究、国际国内贸易、 行业技术与营运服务、国际工程总承包于一体的 大型企业。根据减量化、再利用、资源化的 3R 原 则,该公司采用先进实用技术改进传统产业,不 断调整产业及产品结构,延伸产业链,在提高经 济效益的同时,提高了资源生产率,并减少了污 染物排放。

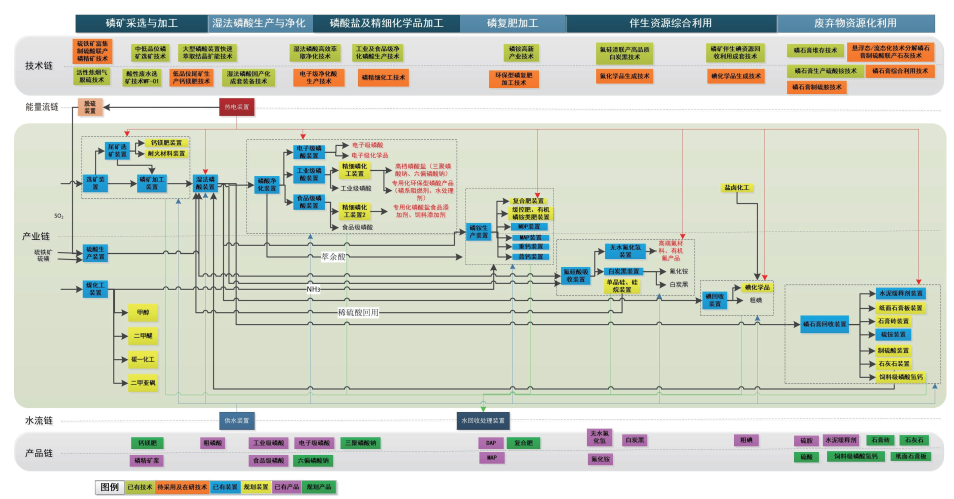

该集团产业链涉及磷矿采选与加工 – 湿法磷酸 生产与净化 – 磷酸盐及精细化学品加工、磷复肥加 工 – 伴生资源综合利用 – 废弃物资源化利用等多个 环节(见图 2)。在产业链改造过程中,采用了低 品位硫铁矿制硫酸联产铁精矿技术、中低品位磷矿 选矿技术、湿法磷酸高效萃取净化技术、磷酸二铵 (DAP)尾气净化联产磷酸一铵(MAP)的清洁工 艺、晶体磷酸一铵新技术、高品质白炭黑和氟化铵技术、磷矿石伴生碘资源回收技术、酸性废水选矿 技术、磷石膏综合利用项目等多种新技术。

《图 2》

图 2 磷化工产业链结构

注:MDP:亚甲基磷酸。

通过各种技术与项目的开展实施,使得该磷化 工集团的产业链有效延长,实现了单一磷资源产品 结构向磷、氟、碘等多资源产品结构方向发展;资 源利用率实现大幅度提高,磷矿石产值、磷资源回 收率、氟资源回收率、碘资源回收率等指标均大幅 提高,万元产值综合能耗、产品综合能耗降低,在 同行业处于国际领先水平;工业“三废”得到有效 治理,率先在磷肥行业实现废水“零排放”。

《(二)产业间协同发展》

(二)产业间协同发展

某新型化肥企业主导产品为复合肥、缓控释肥、 水溶肥及其他新型肥料,是全球最大的缓控释肥生 产基地。通过推广种肥同播、测土配方、科学施肥 等技术,并建立农化服务中心,该集团形成了典型 的产业间链接模式,即化肥产业与新型农业的链接 模式。除了新型化肥、精准施肥、滴灌设施外,该 集团还可提供智能化绿色农药产品、养殖业所需的 饲料,并为秸秆、废弃农膜和滴灌设施、禽畜粪便、 农产品加工废物等农林废弃物的资源化和循环利用 提供技术和服务,将化肥工业绿色化发展与现代农 业循环经济进行有效结合。

某 PVC 企业将产业和产品进一步向上、下游 延伸,将化工行业与其他行业紧密地链接在一起, 构建两条完善的循环经济产业链 [14]:矿产资源开 发 – 电力 – 电石 – 聚氯乙烯 – 节水器材 – 高效农业 – 食品加工 – 农业产业化产业链;工业废渣 – 水泥建 材和废旧滴灌带回收与再利用产业链。这两条产业 链将 PVC 行业与现代农业相结合,针对区域农业 发展现状以及水资源短缺的瓶颈,将化工行业各类 资源的转换效率大幅度提高。

《(三)产业与社会生态链接》

(三)产业与社会生态链接

某燃料乙醇集团是目前国内历史最长、最具代 表性的乙醇生产企业。该集团在燃料乙醇工业中, 通过物流(原料小麦、面粉、淀粉浆、酒精糟液等) 交换建立了生态联系,形成了典型的行业与社会的 链接模式,即生物化学产业与社会的链接模式。以 麦田为始端,形成了麦田→麸皮生产企业→谷朊粉 厂→燃料乙醇厂→ DDG 厂→沼气厂→有机肥厂→ 污水综合处理厂;燃料乙醇厂→ CO2 →可降解塑料厂等多条生态工业链,各链条均以环境综合治理系 统为终端。各条生态工业链之间通过物质、能量、 信息流动和共享,彼此交错、横向耦合,形成了燃 料乙醇生态工业系统。

《六、结语》

六、结语

本文从我国化学工业绿色制造的现状出发,提 出我国化学工业绿色制造的发展方向,并在此基础 上深入探讨了构建化工绿色制造产业链的模式与技 术,并通过典型案例对产业链接模式进行了阐述。 除了化工行业内的产业链的构建,化工行业还应与 其他行业,与社会通过产品、副产物、废弃物等进 行有机链接和协同发展,参考典型企业的发展模式, 在原料、过程、产品、产业、生产、企业等多方面 实现绿色发展。

京公网安备 11010502051620号

京公网安备 11010502051620号