《1 前言》

1 前言

海底隧道深埋于海水之下,水压高,水源充足,又无天然出口,加上勘探工作不可避免的不确定性,使得海底隧道的渗水问题远比陆地隧道严重得多,处理起来也困难得多。 长期渗漏水不仅损害隧道内的建筑装修和面层美观,还会造成隧道潮湿,引起金属构件锈蚀,甚至导致机电设备不能正常运转,影响行车安全。由于渗入的海水会腐蚀水泵、排水管道、电器设备等,这些设备的更换周期就要缩短,从而增加运行和维护费用。 可见对于海底隧道而言,结构防排水系统的合理性和可靠性是海底隧道成功的关键,也是控制运营费用的主要部分。 尽管海底隧道在国内的建设刚刚起步,但其发展前景非常广阔[1],钻爆法作为水下隧道修建的三大方法之一,在海底隧道的建设中发挥着重要作用。 文章以钻爆法施工的厦门海底隧道为例,系统研究海底隧道结构防排水技术。

《2 海底隧道结构防排水方案》

2 海底隧道结构防排水方案

《2.1 海底隧道的防排水原则》

2.1 海底隧道的防排水原则

对于水下隧道而言,采用何种防排水设计方案直接影响到隧道结构的设计和以后的运营。 国内外的隧道工程中,对地下水的处理方式可以分为全封堵和排导方式两种类型,其中,前者不设置衬砌背后的地下水排导系统,当然,不少隧道内仍然有排水沟以排除隧道营运过程中产生的水以及因施工不良而引起的局部渗漏水,这种情况下衬砌结构要承受同地下水位相应的水压力,如果水头较高,则结构长期承受高水头压力,对结构耐久性不利。 而且,这时对防水板材料性能、耐久性要求高,不仅一次投资大,而且突水无法预知。 后者则在衬砌背后设置包括盲管、透水填层等地下水排导系统,其特点是作用在衬砌上的水压力可以折减,从而可以使得衬砌结构经济合理,同时可以大大减少二次衬砌渗漏的机率。采用排导方案要考虑的问题是初期支护的溶出腐蚀、排导系统的防堵塞以及地下水排放量的控制。两种方式相比,全封堵方式由于衬砌要承受同地下水水头基本相当的水压力,因此当隧道埋深较大,地下水水头较高时一般都不采用全封堵方式。 根据国外海底隧道的情况,采用全封堵方式的隧道,地下水位一般小于 30 m,从技术上可以将 60 m 作为临界值。 实际上对于海底隧道而言,完全避免渗水是不可能的也是不必要的,主要的工作是降低渗水,达到可以接受的水平。 因此,对于海底隧道,只能考虑采用“以堵为主,限量排放”的防排水原则,如日本青函隧道的允许排放量为 0.273 6 m3/( m· d );挪威海底隧道规定允许的渗水量为 300 L/( km· min ),即 0.432 m3/( m· d ),但在具体实施中还要根据隧道的具体情况来定。 如挪威埃林索伊—瓦尔德里伊岛隧道的允许排放量为 0.432 m3/( m· d ); Byfjord 海底隧道在进口段的允许排放量为 0.046 m3/(m· d),而在出口段的允许排放量为 0.258 m3/( m· d ); Mastrafjord 海底隧道在进口段的允许排放量为 0.072 m3/( m· d ),而在出口段的允许排放量为 0.012 m3/(m· d)。

《2.2 厦门海底隧道的防排水方案》

2.2 厦门海底隧道的防排水方案

厦门海底隧道是我国第一条海底隧道,隧道全长约 5 950 m,跨越海域总长约4 200 m,采用钻爆法修建。隧道全—强风化、断层破碎带左线总长 4 391 m,右线总长 3 920 m,不良地质地段所占比例大,其中 F4 风化深槽规模大,水头高,最大水深 65 m 。 从选择结构防排水方式看属于临界状态,由于隧道地质条件变化大,任何一种方案都不能完全适应环境条件。 根据对隧道所处地质条件、水压、结构耐久性和后期运营抽水费用等的综合分析,结构防排水方案针对不同地层分别使用,对 Ⅳ,V 级围岩,全—强风化、断层破碎带等富水围岩段,渗水量较大,在此类地段采用全封闭方案,加强围岩预注浆,控制较大水量进入隧道,但隧道仍设纵向排水管以排出少量的渗漏水,衬砌按全水压设计。 对于地质条件好的 Ⅱ,Ⅲ 级围岩地段,采用限量排放方案,设置包括环向盲管等的完整的地下水排导系统。 计算表明[2],设置这样的结构防排水方式后,微风化岩层段的渗水量为 0.032 4 m3/( m· d ) ,软弱围岩段的渗水量为 0.123 m3/( m· d )。

为了保证海底隧道的渗水量在可接受的范围内,对海底隧道实际的渗水量进行统计是必不可少的。 2008 年 5 月至 7 月间,对厦门海底隧道 K12 + 087 ~ K11 + 987 这 100 m 富水砂层地段的横向排水管出水量进行的统计表明平均出水量约为 0.131 m3/( m· d )[3],与计算所得的软弱围岩段出水量接近。 2008 年 10 月至 11 月之间,对 K11 + 145 ~ K11 + 741 这 596 m 海域段的横向排水管出水量进行的统计表明平均出水量约为 0.28 m3/( m· d )。根据现场排水量的统计区段情况,可以将富水砂层段统计得来的数据作为现场一般软弱地带的排水量平均值,而入海以后统计得来的数据作为海底风化深槽和交叉部位等地层渗透性较大地段的排水量平均值。 根据厦门海底隧道地质情况,得到海底风化深槽总长 545 m,按左右线计算为 1 090 m,而交叉部位左右线共计 510 m,计算可得海底不良地质段共计可能排水量为 0.28 × ( 1 090 + 510 ) = 448 m3/d 。而全隧其他软弱地层总出水量为 0.131 × ( 4 391 + 3 920 - 1 090 ) = 945.951 m3/d,再加上海底完整岩层段的排水量 110 m3/d,共计排水量为 1 503.951 m3/d 。这个值接近 1 570 m3 的集水坑容量,满足挪威海底隧道规范规定的集水坑应容纳 24 h 集水的要求。 但要注意的是,这个值与集水坑容量相差不大,为了尽可能减少海底隧道运营期的抽水费用,在以后的施工中还需要进一步加强不良地质段的帷幕注浆和初期支护回填注浆。

《3 海底隧道结构的防排水体系》

3 海底隧道结构的防排水体系

《3.1 全封闭方案下的防排水体系》

3.1 全封闭方案下的防排水体系

3.1.1 围岩注浆堵水层

海底隧道与一般山岭隧道最显著的差异就是涌水源是无限的海水,必须注浆止水。 注浆对防止隧道涌水并加强岩体强度是必不可少的。 它也是使岩体围岩与衬砌一起共同抵抗外来压力的主要方法。围岩和注浆加固圈是防排水的第一道防线,在排水量控制方面起着重要的作用。 在断层破碎带、节理裂隙发育的地带,应通过超前注浆(或全断面帷幕注浆),在隧道洞室四周形成注浆加固堵水圈,封闭基岩中输水裂隙和涌水空间。 注浆范围的基本要求是使注浆带厚度延伸到围岩松驰带外侧,日本青函海底隧道海底段注浆范围为毛洞洞径的 3 倍。 厦门海底隧道 F1 风化槽采用全断面帷幕注浆加固堵水,帷幕注浆加固范围为掌子面内及隧道开挖轮廓线外 4 m,隧道纵向加固长度为 22 m 。

3.1.2 初期支护

初期支护的基本作用是加固、支护围岩,然而其防水作用往往得不到重视,在海底隧道的设计施工中,应重视初期支护的防水作用。 由于初期支护的厚度较薄,一般不大于 25 cm,且采用喷射作业,其均匀性和密实度一般较差,难以抵抗较高的水压力。在海底隧道中一方面应提高初期支护的抗渗性,另一方面应加强初期支护背后注浆治理渗漏水。 但应注意的是,当初期支护的抗渗性提高后,初期支护要按承受一定水压设计。 如厦门海底隧道初期支护的抗渗指标为 P8,经计算 F4 风化深槽段初期支护承受的水压为全水头的 30 % 。 因此,厦门海底隧道的初期支护按承受 30 % 水压设计。

3.1.3 纵向盲管

根据广州、深圳等高水位地区地铁设计施工经验,即便采用全封堵方式,也需要设置纵向排水管,并在纵向排水管上每隔一定距离设横向排水管排出纵向排水管中水,完全不考虑给水以出路则二次衬砌的渗漏机率非常大。 因此,厦门海底隧道在全封闭方案地段设置了纵向排水管。

3.1.4 无纺布

主要用以保护防水板不被施工和运行期的外力刺破,也可用来排水。 无纺布应具备一定的抗化学腐蚀和抗老化的能力。

3.1.5 防水层

防水层是隧道防排水体系的重要组成部分,是保证隧道防水功能的重要措施。 防水层既起到将地层渗水隔于二次衬砌之外的作用,又对初期支护与二次衬砌还起到隔离作用,使初期支护喷射混凝土对二次衬砌模筑混凝土的约束应力减少,从而避免二次衬砌混凝土产生裂缝,提高二次衬砌混凝土的防水抗渗能力。 海底隧道应选用较大厚度、较大幅宽、具有较高的拉伸强度、断裂延伸率和抗穿刺性能的防水板。 另外还要在每个防水封闭区内设置 2 ~ 3 个预埋注浆管,注浆管固定在防水层表面,便于后续注浆堵漏处理。 对于防水层的铺设,有全包防水和半包防水两种,对全包防水和半包防水的模型试验表明[4],半包段衬砌应变较全包段小,半包情况下衬砌受力较为有利,建议海底隧道工程采用半包防水。

3.1.6 二次衬砌

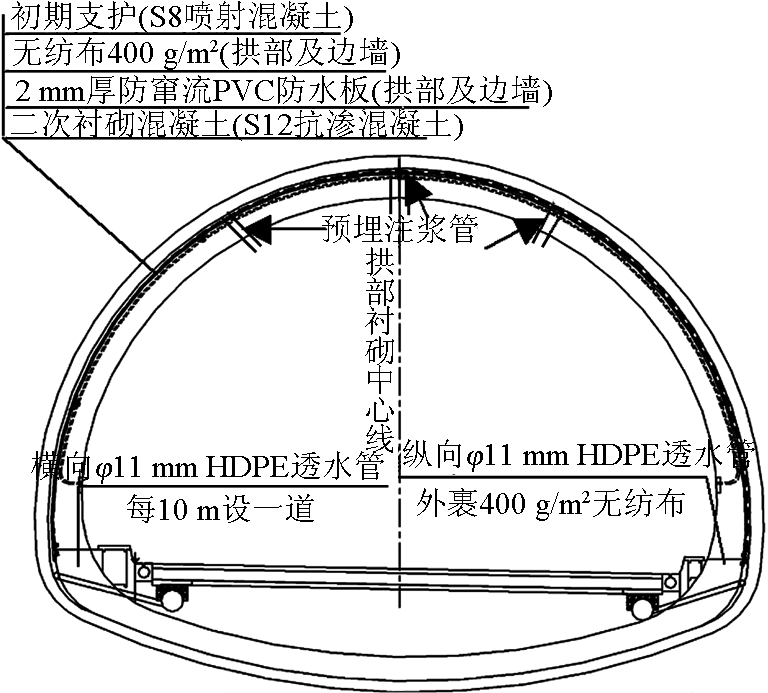

隧道的二次衬砌既是外力的承载结构,也是防水的最后一道防线,因此要求既要有足够的强度,同时还具有一定的抗渗性。 应采取切实措施提高二次衬砌混凝土的自防水性能,海底隧道二次衬砌应满足海水环境结构耐久性要求,同时从安全角度出发,全封闭方案下二次衬砌应按承受全水压设计。 厦门海底隧道在全封闭方案下的防排水方案见图 1 [5]。

《图1》

图1 厦门海底隧道全封闭段结构防排水方案

Fig.1 Waterproof and drainage scheme of the block out zone in Xiamen subsea tunnel

《3.2 限排方案下的防排水体系》

3.2 限排方案下的防排水体系

限排方案一般适用于地质条件好的 Ⅱ,Ⅲ 级围岩地段,防排水体系中不需要全断面帷幕注浆层,但局部裂隙注浆堵水是需要的。 有时需要沿隧道纵向设置环向的排水盲管与纵向盲管相通,二次衬砌不承受全水压,水压根据排水量有一定折减。

《4 海底隧道结构防排水设计施工应注意的问题》

4 海底隧道结构防排水设计施工应注意的问题

《4.1 应采取必要措施保证排水系统的畅通》

4.1 应采取必要措施保证排水系统的畅通

海底隧道采用全封堵排水方案时,需在拱脚设置纵向排水管和连接到路面下的横向排水管将二次衬砌和防水层之间的渗漏水排出。 采用限排方案时,往往要在初支和防水层之间设置环向盲管,再与纵向排水管相连。 根据国外海底隧道的经验,从初支渗流的水含有游离石灰结晶物、细菌和泥沙,容易堵塞排水系统,另外,海底隧道排水系统中藻类的繁殖也是一个非常棘手的问题。

为了解决排水系统的堵塞问题,初支和防水层之间可以设置面状排水板和凹凸防水板,面状排水材料具有排水通畅,不宜堵塞的特点。 对于纵向排水管的堵塞,沿隧道纵向一定距离(50 ~ 100 m)可设置检查井,以满足纵向排水管的维护清洗[6],如图2 所示。

《图2》

图2 纵向排水管的检查井设置

Fig.2 Installation of inspection chamber for longitudinal drain pipe

另外,海底隧道的总排水沟也必须能及时清理,实现“堵则严密,排则通畅”。 这方面可以借鉴欧洲在建的最长的(全长 57 km)新圣哥达铁路隧道的防水设计思路,沿总排水沟每隔 100 m 设一个总排水竖井,小型机器人可以从竖井下去沿主排水沟走一趟,清理水沟,真正实现防排水系统的可维护性。

《4.2 应重视变形缝、施工缝的防水处理》

4.2 应重视变形缝、施工缝的防水处理

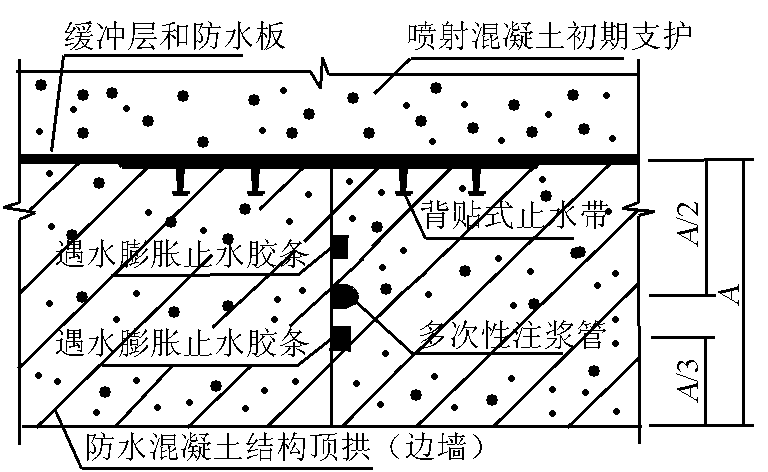

隧道明洞与暗洞相交处、地层突变处、与工作井连接处设计变形缝,控制隧道纵向不均匀沉降。 海底隧道所处环境特殊,为保证衬砌结构的防水能力,隧道变形缝应设多道防水,如厦门海底隧道在靠防水板侧设带注浆管的背贴式止水带,在二衬混凝土中部设带注浆管的中埋式橡胶止水带,在二衬混凝土表面施作不小于 3 cm 深的聚氨酯密封胶。

隧道环向施工缝根据模板台车的长度每 10 m 一道,纵向施工缝每个断面两道,设置在拱墙下部。 隧道环向施工缝和纵向施工缝可采用背贴式止水带+BW 遇水膨胀止水橡胶或遇水膨胀止水胶的防水方式,在地质条件较差的情况下,采用施工简便的膨胀止水胶如 P201 膨胀止水胶+多次性注浆管效果更好。 如厦门海底隧道和青岛—黄岛海底隧道均采用了 P201 膨胀止水胶,在地质条件复杂地带,配合了多次注浆管。 图 3 为环向施工缝的防水方式示意图。

《图3》

图3 环向施工缝防水构造

Fig.3 Waterproof detail of circumferential construction joint

遇水膨胀止水胶条具有橡胶的弹性止水和遇水后自身的体积膨胀止水的双重止水性能,止水效果好,耐久性强,质量变化率低。 止水胶条直接在混凝土基面上连续均匀设置,断面尺寸 8 mm × 15 mm,与混凝土边缘的距离不小于 10 cm 。 多次性注浆管预埋在施工缝表面,一旦出现渗漏可立刻注浆,使注浆液填满和密封空隙或裂缝,随渗漏随注浆,采用高压水冲洗或真空泵吸净,可反复多次注浆。

《4.3 应根据地质情况设计防水隔离带》

4.3 应根据地质情况设计防水隔离带

隧道高压富水区往往集中在某些区段,如在高压、富水区段两端不设置隔离带,地下水往往会在衬砌背后纵向串流,水压力直接传递,使一般区段也发生渗漏,因此对于高压富水区应设置隔离带,使地下水在地层中渗流,水压力发生衰减,从而减小高压富水区隧道渗漏水对相邻区段的影响。 纵向隔离带可通过变断面、注浆帷幕、隔离铜板(或钢板)等方式,起到阻水作用[7]。 如青岛—黄岛海底隧道采用变截面和注浆帷幕联合方式设置防水隔离带。 具体方案是:在断层破碎带两端的好围岩段沿隧道周圈作为一个防水区,隔断隧道纵向串水。凿除初支 1 ~ 2 m宽深入基岩中,注浆加固此区段,处理基面后将防水层贴在基面上然后模筑二次衬砌,防水板与主体隧道防水层连接。 待混凝土达到设计强度后向基面预留注浆孔压浆。

《4.4 应重视防水分区的设置》

4.4 应重视防水分区的设置

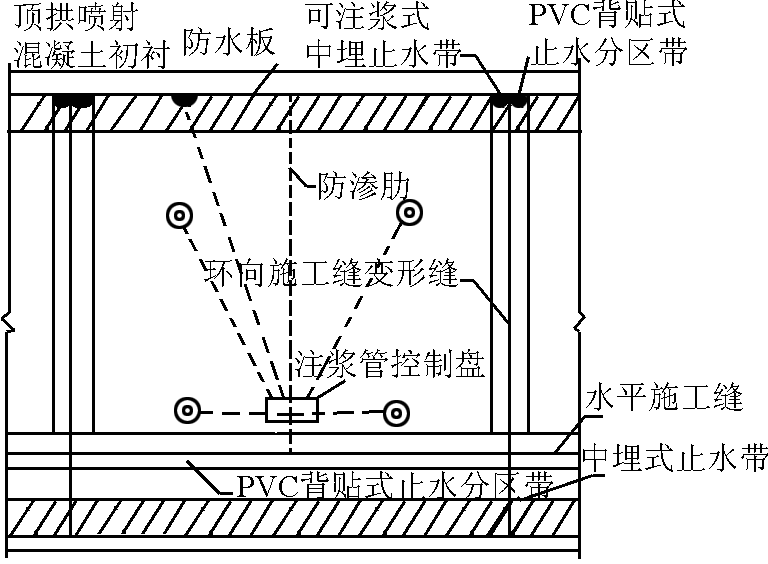

为防止防水板被穿破出现渗流和窜流,将防水板与二次衬砌之间进行纵向分段隔离,降低纵向水力联系。 厦门海底隧道分区防水按模板的长度(主洞为 10 m,服务洞为 12 m)设计,主洞每 10 m 为一防水分区,在二衬施工缝处设背贴式止水带,将渗流或窜流水隔开,并在 10 m 中间设防渗肋条,如图 4 所示。 背贴式止水带、防渗肋条均焊接在防水板上,每一防水分区在左右边墙下部设注浆管控制盘,每个控制盘带 5 根注浆管,并连接于注浆盘,要求注浆盘用胶带临时封粘于防水板上,以防浇筑二衬混凝土时砂浆堵塞注浆管。

《图4》

图4 厦门海底隧道防水分区示意

Fig.4 Diagrammatic sketch for waterproof partition of Xiamen subsea tunnel

《5 需要深入研究的问题》

5 需要深入研究的问题

《5.1 初期支护和防水材料的耐久性问题》

5.1 初期支护和防水材料的耐久性问题

目前对于二次衬砌混凝土的耐久性已进行了大量研究,制定了明确的评价体系。 但对初期支护、防水材料的耐久性方面的研究较少。 实际上,初期支护由于采用喷射作业,其密实性较差,在长期的海水渗透作用下极易发生溶出腐蚀,一部分物质进入排水管路引起排水系统的堵塞。 如青函海底隧道开始运营一段时间以后就发现在排水渠里附着有妨碍排水的鳞片,通过化学试验分析鳞片的主要成分是碳酸钙、硫酸钙和硅酸等,这些物质如不及时清理将引发排水系统的堵塞,从而大大增加二次衬砌承受的水压,引发二次渗漏等严重问题。 另外,外防水材料一旦失效,对于结构的耐久性也将产生不利的影响。因此,在海底隧道中,应大力开展对于初期支护和防水材料耐久性的研究。

《5.2 防排水系统堵塞的机理》

5.2 防排水系统堵塞的机理

在海底隧道中,防排水系统的堵塞是一个需要特别关注的问题。 由于海水的侵蚀性,排水管路中极易出现妨碍排水的鳞片状物质,这些物质主要是碳酸钙、硫酸钙和硅酸等,但应用常规的碳酸钙生成预测公式也难以弄清其生成原因。 另外,海底隧道在排水管路和漏水点处经常出现藻类和菌类,这是一个很棘手的问题[8]。 菌类系渗水时在洞内繁殖化作褐色和黑色的琼脂状泥土堆积而成,在青函海底隧道中,这种菌类造成导水工程及衬砌背面集水管等均发生堵眼现象,对隧道带来不利影响,调研发现大多是硫酸盐还原菌、嗜铁细菌等,具有对软质聚氯己烯树脂穿孔性和腐蚀钢材、在铁管内侧生成水锈等性质。 因此,需要对可能造成排水系统堵塞的各种原因进行调查研究,研究处理措施并进行现场试验。

《6 结语》

6 结语

海底隧道结构防排水系统的合理性和可靠性是海底隧道成功的关键,也是控制运营费用的主要因素。 对于海底隧道,完全避免渗水是不可能的也是不必要的,主要的工作是降低渗水,达到可以接受的水平。 因此,海底隧道应根据实际情况制定合理的排放量标准,针对地质条件的变化采用合理的结构防排水方案。 在隧道防排水设计施工时应采取必要措施保持防排水系统的畅通、重视变形缝和施工缝的防水构造、重视防水隔离带和防水分区的设置。为了保证隧道的长期安全运营,应开展初期支护、防排水材料的耐久性研究,开展防排水系统堵塞机理及防治措施的研究。

京公网安备 11010502051620号

京公网安备 11010502051620号