《1 迎接时代的挑战》

1 迎接时代的挑战

中国加入WTO已成定局, 实际上, 我们已处于市场全球化的经济环境中, 这为我国经济发展带来机遇, 也使制造业面临更严峻的挑战。长期实行的计划经济, 使大部分企业的产品同市场需求不对路, 而新品开发的基础薄弱、设备陈旧、工艺落后与管理不良, 使企业缺乏活力与竞争力, 形势迫使我们要有效地实施改革, 通过企业联合、兼并、重组, 调整产品结构, 改革生产经营管理体制, 不断发展适合国情的先进制造技术, 加强新品开发能力, 逐步形成自己的产品优势, 在竞争中求得发展。

关于什么是适合国情的发展制造技术的方针的问题, 目前在产业界和科技界众说纷纭。有人认为我国机械制造业同世界先进国家相比存在着阶段性差距, 认为现在发展先进制造技术是不现实的, 主张只能发展工艺成熟的大批量生产的自动化技术, 发展组合机床、专用机床、刚性自动线, 认为70、80年代发展的数控机床可靠性差、质量问题多、用户反映大, 要接受教训, 等等。看来, 到底应如何发展, 确实需要认真讨论研究, 以作出正确决策。

R·N·纳吉尔在《21世纪制造企业的战略》报告的开头, 有一句引人思索的话:“以大量生产的制造方式为主导的现行工业纪元已走向结束, 正让位于以敏捷制造企业为主导的新纪元。”

综观世界的工业发展, 从20世纪初叶到80年代, 以大量生产为代表的先进制造方式曾经创造过辉煌。在1955年的全盛时期, 作为工业中工业的美国汽车制造业, 首次创出年产700万辆汽车并占据世界汽车总销售量75 %的记录, 通过广泛应用专用高效机床、组合机床、单品种加工自动线和流水装配线等制造技术, 使汽车的装配周期从过去单件装配方式的514 min, 缩短为1.9 min。大量生产创造了比单件生产高数百倍的生产效率, 成为世界性主导的生产方式传播到各工业国, 甚至连欧洲最保守的本茨公司也向大量生产方式转变。

尽管美国汽车产量在1965年达到了930万辆, 1973年达1 260万辆, 在经济衰退期后的1993年还达到近1 000万辆, 但随着经济的发展, 世界经济的构成出现了多元化, 经济和科技的发展, 以及冷战结束后关税壁垒的拆除, 使市场日益国际化、全球化, 用户对产品的需求日益多样化、个性化, 竞争更加激烈。日本汽车工业屏弃了大量生产方式在人力资源、库存资金积压上造成的极大浪费, 特别是单一品种生产对市场变化的需求极不适应的种种弊端, 发展了按市场订单进行及时生产的丰田汽车模式, 即精益生产 (Lean Production) 模式。日本汽车从1950年仅生产6.7万辆, 到1970年已达530万辆, 1980年达到1 000万辆, 开始超过美国。

60~80年代, 以数控机床应用为基础的柔性制造技术在汽车、飞机及一些行业中得到发展, 其应用结果表明, 柔性制造适于多品种、变化批量产品的生产, 80年代末, 柔性制造技术发展了以数控加工中心、数控加工模块及多轴加工模块组成的柔性自动线, 使自动线柔性化, 给单一品种的大量生产方式带来了转机。

作者认为, 正在不断发展和进步的柔性制造方式, 将是适应21世纪工业生产的主导方式, 是我国制造企业为摆脱当前竞争力不强的被动局面, 走向经济强国所应重点发展的制造技术。

为了论述清晰完整, 有必要考察一下柔性制造技术的产生、发展和应用。

《2 柔性制造技术的产生及发展概况》

2 柔性制造技术的产生及发展概况

柔性制造技术 (Flexible Manufacturing Technology, FMT) , 是建立在数控设备应用基础上的、正在随着制造企业技术进步而不断发展的新兴技术。概括地说, 凡是在计算机辅助设计辅助制造系统支持下, 采用数控设备 (NC) 、分布式数控设备 (DNC) 、柔性制造单元 (FMC) 、柔性制造系统 (FMS) 、柔性自动线 (FTL) 、柔性装配系统 (FAS) 等具有一定制造柔性的制造自动化技术, 都属于FMT的应用范围。

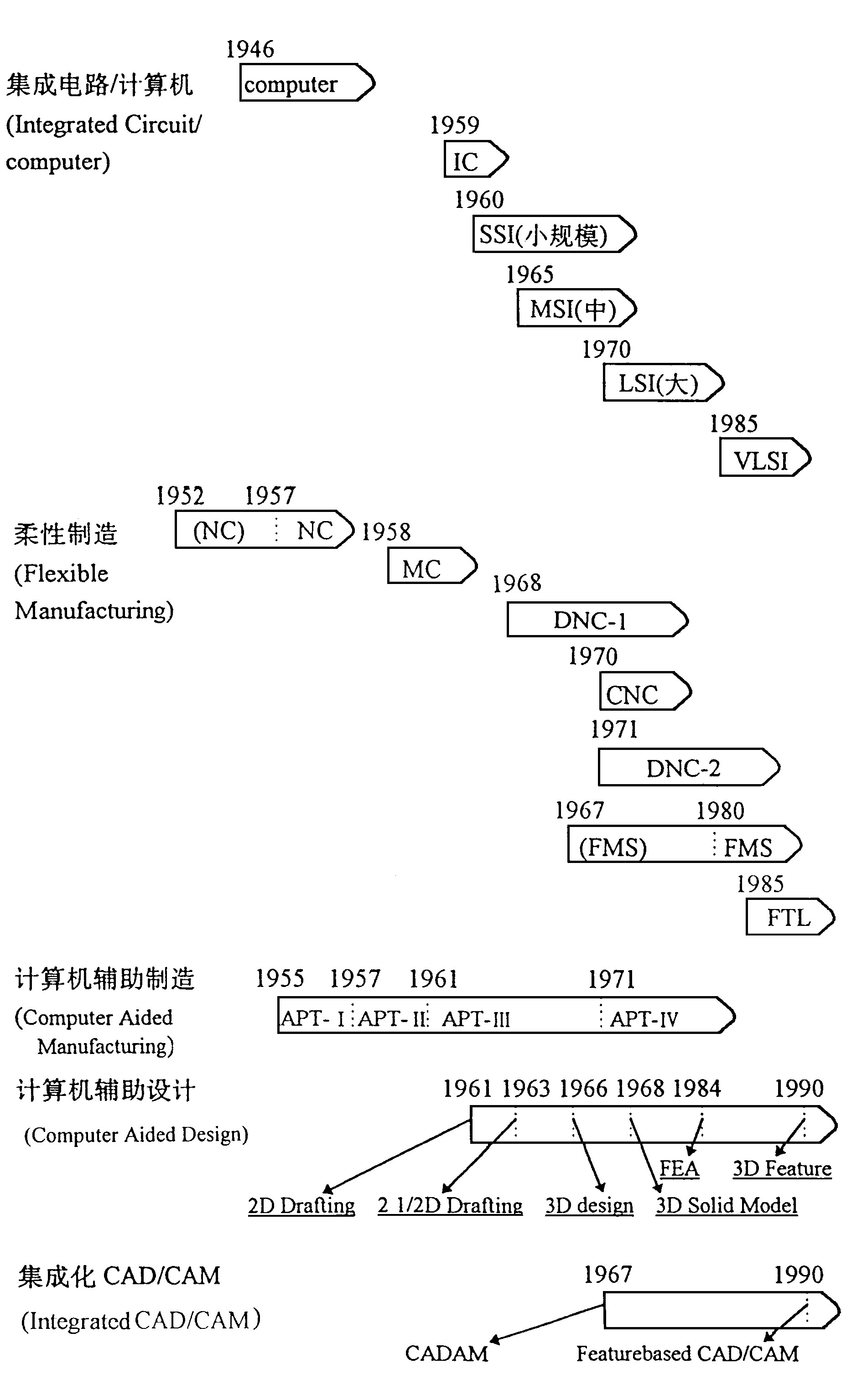

FMT是在数控机床研制和应用的基础上发展起来的, 考察其背景, 则离不开计算机技术、微电子技术的发展, 其交互发展过程如图1所示。

其中有几个重要的里程碑, 如表1所示。

为了获得较明确的技术概念, 对FMT各构成单元定义如下:

1) NC (数控设备 Numerical Control) 是一种机床或工业加工设备 (包括焊机、金属成形及钣金加工设备等) , 其加工运动的轨迹或加工顺序是由数字代码指令 (NC Program) 确定的, 它通常是用计算机辅助制造 (CAM) 软件工具生成的。

2) CNC (计算机数控 Computer Numerical Control) 是一种具有内装式专用小型计算机的数控系统。

3) DNC-1 (计算机直接数控 Direct Numerical Control) 是将一组数控设备连接到一个公共计算机存储器的系统, 该存储器能按需要在线地分配数控指令给数控设备的控制器。

4) DNC-2 (分布式数控 Distributed Numrical Control) 是能将主控计算机存储器中存储的各个零件加工的NC程序, 通过分布式前端控制器 (也称工作站) 分配、发送到数控设备的控制器去, 并能采集数控设备上报的工况信息的系统。

5) MC (加工中心 Machining Center) 是一种带自动换刀的多工序加工的数控机床, 如钻镗铣、车削、车铣加工中心等。

Table 1 The milestones in the development cours of FMT

《表1》

里程碑 |

发生时间 | 主 要 内 容 |

数控机床 首次问世 |

1952 | 按照著名先驱者约翰·蒂·帕尔逊提出的用穿孔带输入数据, 以控制加工直升机变截面桨叶的设想, 美国麻省理工学院伺服机构实验室于1952年研制出三坐标数控铣的原型样机, 开创了NC加工新纪元[1~3]。 |

加工中心 首次出现 |

1958年 | 由凯尼·特雷克公司 (Kearney & Tracker) 首先研制出带自动换刀功能的多工序加工的数控镗铣床[3]。 |

计算机直接数控 (DNC-1) 问世 |

1968 | 为解决使用纸带阅读机造成的数控系统差错率高的问题, 导致了计算机直接数控的发展[2]。 |

计算机数控 (CNC) 出现 |

1970 | 利用英特尔公司开发的微处理器芯片, 研制出小型计算机数控系统, 具有可存储零件程序、系统可靠性提高、造价便宜的优点, 是数控技术走向软件数控的一大进步[2]。 |

分布式数控 (DNC-2) 问世 |

1971 | 是在应用CNC之后发展的新型DNC, 具有分布控制的特点, 扩展了DNC计算机对机床的生产监控及统计管理功能[1, 2]。 |

FMS的发明 |

1967 | 英国工程师狄奥·威廉姆逊研制出莫林-24 (The Molins System-24) , 意即全天24小时都可工作, 系统由几台类似于卧式加工中心的数控机床、轨道运输车式工件托盘及刀具托盘运送系统、自动仓库组成[3~5]。 |

FTL的出现 |

1985 | 德国洪斯贝格开发出CNC MACH数控加工模块及换箱模块结构, 并拼装成FTL, 使柔性制造应用到大量生产中。 |

6) FMS (柔性制造系统 Flexible Manufacturing System) 是一个在中央计算机控制下由两台以上配有自动换刀及自动换工件托盘的数控机床与为之供应刀具和工件托盘的物料运送装置组成的制造系统, 它具有生产负荷平衡调度和对制造过程实时监控功能以及制造多种零件族的柔性自动化。

7) FMC (柔性制造单元 Flexible Manufacturing Cell) 通常是由一台加工中心、一组公共工件托盘及其传送装置组成的, 工件托盘按单一方向传送, 传送装置的循环起点是工件装卸工位, 控制系统没有生产调度功能 (少数FMC由多台加工中心组成, 具有初步的调度功能) 。

8) FTL (柔性自动线 Flexible Transfer Line) 由多台柔性加工设备及一套自动工件传送装置和控制管理计算机组成。柔性加工设备可以是1~3坐标数控加工模块、多轴加工模块 (转塔式或自动换箱式) 或数控加工中心的组合, 工件按传送线流向顺序加工, 适合于大批量生产, 并具有加工零件品种在一定范围内变化的制造柔性。

9) FAS (柔性装配系统 Flexible Assembly System) 由控制计算机、若干工业机器人、专用装配机及自动传送线和线间运载装置 (包括AGV、滚道式传送器) 组成。用于印刷电路板插装电子器件或各种电动机、机械部件等的自动装配。

《3 国外FMT的发展与应用》

3 国外FMT的发展与应用

《3.1航空工业的需求强劲地推动FMT的发展》

3.1航空工业的需求强劲地推动FMT的发展

50年代, 航空工业进入研制喷气式飞机的新时代, 高速飞行使飞机承载急剧增加, 结构上大量采用整体构件, 它们外形复杂 (大多与飞机的气动外形有关) , 零件尺寸大 (如波音747的起落架梁长6 m, 机翼蒙皮长31.5 m, F-111战斗机机翼大梁长7.5 m, C-5A军用运输机框架宽7 m、DC-10运输机的大梁缘条长7.62 m) , 构件材料特殊 (多为钛合金、高强度合金钢、铝合金) , 加工困难, 常规机床根本无法加工, 必须发展大型多坐标联动的数控机床, 才能满足要求。

1955年吉丁斯·刘易斯公司 (G&L) 研制的第一台商用数控机床就是蒙皮铣, 洛克希德飞机公司、通用动力公司及马丁公司订购了它, 并于1957年首批用于飞机生产。波音公司从1958年开始应用数控加工, 为研制B-52轰炸机及波音707运程客机, 相继向G&L、辛辛纳提、圣斯特兰和K&T等机床公司订购了一大批数控机床, 到1961年已有数控机床150台。1965年9月为扩大波音707及727的生产并规划波音737及747的制造, 在奥本建立了大型结构件制造工厂, 到1969年波音公司拥有的数控机床已达290台。

洛克希德公司为生产C-130军用运输机, F-104、F-14战斗机及P-3反潜机, 于1960年建立数控车间, 到1963年已拥有大型数控机床22台, 后为生产C-141远程运输机、C-5重型运输机及L-1011宽体客机, 又数次增订数控机床, 现已拥有数控机床150多台。麦克唐纳·道格拉斯公司为生产F-4战斗机、A-4舰载机及DC-8运程客机, 并为F-15重型战斗机研制作准备, 于60年代数次订购数控机床, 到1970年, 其圣路易斯工厂已拥有数控机床80台。北美洛克维尔公司为生产B-1B战略轰炸机、F-86及F-100战斗机, 于1966年订购了21台大型数控机床, 包括德国福洛瑞甫 (Froriep) 的五坐标数控立式车铣床 (加工直径达13 m) , 辛辛纳提的63 m长的七坐标大梁铣及63 m长的蒙皮铣, 还包括一台工作台3.6 m×112 m的巨型蒙皮铣, 具有6个龙门架和24个主轴, 是世界上最大的数控机床

在航空发动机制造中, 数控加工主要用于压气机及涡轮的各类机匣、压气机盘及涡轮盘和涡轮轴及压气机轴等复杂构件。普拉特·惠特尼公司为研制大型飞机用的JT9D、JT8D、JT3D系列涡扇发动机及作战飞机用的PW-1128、F100-PW-100、TF30等涡扇发动机, 配置了200台数控机床。通用电气公司为研制TF34、CF6、F110、F404系列涡扇发动机及J79系列等涡喷发动机, 在其艾文德尔的工厂配置了190台数控机床。英国研制大型飞机用的RB211涡扇发动机的罗尔斯·罗伊斯公司拥有数控机床200台。

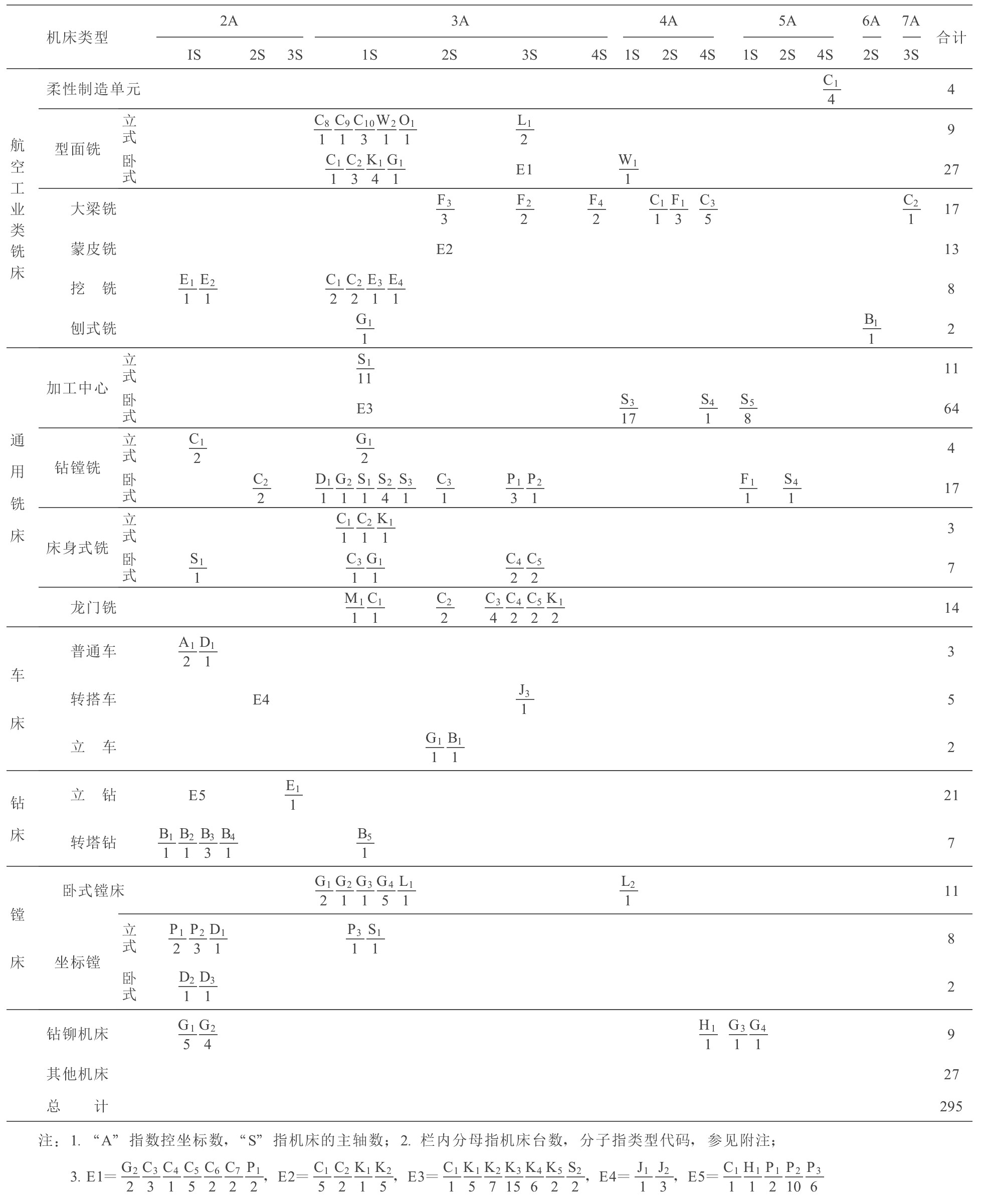

波音公司拥有的数控机床 (表2) , 反映出一个年产200架大型飞机的现代化飞机制造公司所配置的数控机床的类型、规模及其性能。

60年代数控技术在航空工业的应用, 促进了它在机床、汽车、造船、工程机械等行业的推广。美国数控机床拥有量1969年达14 259台, 其中飞机业326台, 汽车业132台;1978年达40 019台, 其中飞机业7 400台, 汽车业1 000台。美国的数控技术在60~70年代处世界领先地位

80年代以后, 由于发展战略的错误, 美国失去了在数控技术发展上的优势。

《3.2汽车工业的发展推动日本FMT后来居上》

3.2汽车工业的发展推动日本FMT后来居上

日本70年代着力发展的数控机床及数控系统。日本汽车工业于1972年投资19亿日元、1978年再次投资100亿日元、1981年又投资326亿日元购置数控机床, 这极大地促进了数控机床、FMS、FMC的发展。到1987年日本拥有的金切机床共60万台, 其中数控机床占6.6万台;汽车工业拥有金切机床21万台, 其中数控机床占2万台;全国共有FMS 256条, 汽车工业占21条。从1978年起, 日本的数控机床年产量、出口销售量均超过美国 (1978年日本年产7 342台, 美国为5 688台, 1990年日本达到高峰为61 697台, 美国为7 927台, 后两年日本经济衰退, 产量有所下降, 仍在美国之上, 1995年恢复后, 日本达41 805台, 美国为17 052台, 到1997年日本达56 113台, 美国为17 414台)

《3.3数控系统经六代更新发展更臻成熟》

3.3数控系统经六代更新发展更臻成熟

随着微电子技术的发展, 数控系统有了巨大的技术进步, 概括地说, 经历了六个发展阶段:

·电子管式硬件数控 1952~1958年, 如MIT数控铣

·晶体管式硬件数控 1959~1964年, 如Bendix Dynapath 20

·小规模集成电路式数控 1965~1969年, 如Acramatic Ⅳ

·小型计算机数控 (CNC) 1970年开始, 如Acramatic CNC

·微处理器数控 (MNC) 1974年开始, 如Sinumerik 8M, GE2000

·基于个人计算机的数控 (PC-Based NC) 1990年开始, 如HNC1 (华中Ⅰ型) 、Acramatic 2100

早期的数控系统因受逻辑元器件 (真空管、晶体管) 质量限制, 系统故障率高 (MTBF 1~10 h) ;基于大规模集成电路及计算机控制技术的CNC数控系统, 具有一定的零件NC程序存储功能 (16 KB~64 KB) , 系统可靠性提高 (MTBF 10~100 h) ;微处理器数控采用多微处理器, 控制坐标轴数可达8、12、16, NC程序存储容量可扩 (16 KB~320 KB) , 使用方便灵活, 系统可靠性大为提高 (MTBF 2 000~5 000 h) , 数控系统进入成熟阶段;基于PC机的数控采用工控级PC机主板及模块化结构, 是开放式控制器, 为用户灵活使用及网络化系统监控管理提供了很大的活动空间, 如设置圆弧点动、任意角度点动、简明语句加工循环、直接蓝图编程、刀具轨迹检验、机床及系统故障诊断等。同时, 零件程序存储容量很大 (4 MB~64 MB) 。系统可靠性极高 (MTBF达105 h) 。

在与控制系统相关的伺服驱动技术方面, 也经历了模拟式电液伺服 (主要在欧美) 、电液脉冲马达 (主要在日本、中国) 、直流伺服及数字式交流伺服驱动的发展阶级, 当前交流伺服获广泛应用。

《3.4 FMC、FMS及FTL的发展和应用》

3.4 FMC、FMS及FTL的发展和应用

数控机床单机运行形式 (stand-alone) 始终是柔性制造的最常用形式。但机床利用率因外部因素影响往往偏低。随着生产和科技发展, 出现了FMC、FMS、FTL等新应用形式, 它们自动化程度更高、制造周期更短、生产效率更高。

《表2》

柔性单元:C1:Cincinnati FMC 4立轴龙门式 X2870 Y1727 Z711 A±25°B±25° |

||

型面铣:C1:Cincinnati 168型1卧轴动柱立台 X4470 Y1320 Z457 20-3600/30 (HP) G1:G&L* 750型1卧轴定柱纵移立台 X3150 Y1828 Z457 8-1800/30 C4:Cinc. 40×52型3卧轴横动柱纵移立台 X1016 Y508 Z381 36-3600/25 C7:Cinc. 280×120型3卧轴动柱定立台 X7112 Y1524 Z1220 C8:Cinc. Hydrotel 83″型立轴滑枕纵移台 X1320 Y762 2357 W2:Wilson 144×40型1立轴滑枕纵移台 X3048 Y762 Z457 |

C2:Cinc. 120型1卧轴动柱立台 X3175 Y1575 Z660 20-3600/30 G2:G&L Numerimill型3卧轴动柱纵台 X4368 Y1625 Z915 C5:Cinc. 120×60型3卧轴动柱定立台 X3048 Y1524 Z762 P1:P&W 40×52型3卧轴定柱纵移立台 X915 Y500 Z297 C9:Cinc. Hydrotel 143″型立轴滑枕纵移台 X3048 Y762 Z357 O1:OUSRUD 72×36型立轴龙门定 X1524 Y965 Z254 |

K1:K&T 168型1卧轴动柱定立台 X4368 Y1320 Z457 C3:Cinc. 42×36型3卧轴横动柱纵移立台 X1016 Y508 Z381 36-3600/25 C6:Cinc. 240×120型3卧轴动柱定立台 X6274 Y1524 Z762 W1:Wilson-P&W 240×24型1卧轴动柱定立台 X6096 Y915 Z457 A+10°-30° C10:Cinc. Hydrotel床身型立轴滑枕纵台 X3048 Y762 Z357 L1:LUCAS VM-46-H型3立轴龙门定 X1930 Y660 Z305 |

大梁铣:C1:Cinc. 动龙门2卧轴 X37998 Y457 Z406 A±20° F1:FARNHAM 2卧轴在龙门架前后各1 X43900 Y812 Z305 A±20° F4:FARNHAM 4卧轴前后两侧各1 X43900 Y559 Z406 |

C2:Cinc. 动龙门2立轴1卧轴 X35941 Y1, Y2, Y3 1905 Z1, Z2, Z3 762 F2:FARNHAM 3立轴2前1后 X43900 Y812 Z305 |

C3:Cinc. 动龙门2卧轴2立轴 X35610 Y762 Z559 A±20° F3FARNHAM 2立轴1前1后 X43900 Y812 Z305 |

蒙皮铣:C1:Cinc. 144×1560型2立轴动龙门 X39624 Y3760 Z305 K2:K&T 144×965型2立轴动龙门 X24511 Y1320 Z266 |

C2:Cinc. 144×1200型2立轴动龙门 X30683 Y3860 Z305 |

K1:K&T* 108×312型2立轴动龙门双台 X85344 Y2743 Z457 |

挖 铣:E1:EKSTROM CARLSON 444型1立轴动滑枕定台 X3658 Y915 7200-14400/10 C1:CRAMIC 180×72型1立轴动龙门 X4572 Y1930 Z305 E3:EKSTROM CARLSON 720×24型1立轴动滑枕定台 X18288 Y6102 Z305 |

E2:EK.CAR. 446型 1立轴动滑枕定台 X3658 Y1219 720-14400/15 C2:CRAMIC 360×76型1立轴动龙门 X6096 Y1930 Z356 E4:EKSTROM CARLSON 76×36型1立轴动滑枕定台 X1828 Y915 Z305 |

|

刨式铣:B1:Bohle 2立轴定龙门 X16350 Y12946 Z1762 X26350 Y22070 Z2762 |

G1:Gorton tapemaster型 1立轴升降台立铣 X762 Y305 Z381 |

|

加工中心:S1:Sund strand JIGMATIC 21型1立轴定龙门 X2134 Y1016 Z489 10-2000/10 20ATC K2:K&T Milwaukee-matic EA型1卧轴十字滑台 X610 Y356 Z356 12ATC K5:K&T Milwankee-matic Ⅲ型1卧轴移动立柱 X1118 Y1118 Z1270 50-2000/15 32ATC S4:Sun. Omni. OM3型点头1卧轴十字滑台带转台 X1220 Y1220 Z1220 A+30°-120° C360° 25-4000/15 60ATC |

C1Cinc. 24ATC型1卧轴立柱横动 X813 Y660 Z736 35ATC K3:K&T Milwaukee-Matic EB型卧轴十字滑台 X610 Y406 Z406 16ATC S2:Sundstrand Omnimil OM2型卧轴纵移台 动立柱 X2134 Y1524 Z2622 40ATC S5:Sun. Omni. OM3型点头2卧轴十字滑台带转台 X1220 Y1220 Z1220 A+30°-120°C360° 18-3200;25-4000/15 60ATC |

K1:K&T Milwankee-Matic E型1卧轴十字滑台 X608 Y356 Z356 100-2970/5 15ATC K4:K&T Milwaukee-Matic Ⅱ型1卧轴移动立柱 X610 Y406 Z508 100-4000/8 30ATC S3:Sun. Omni. OM2纵移台带转台动柱 X1372 Y686 Z622 B360° 60ATC |

钻镗铣:C1:Cinc. Cintimatic NO3型1立轴十字滑台 X1016 Y508 /3 D1:DEVLIEG 4H-72型1卧轴单柱十字滑台 X1828 Y1220 Z508 20-1000/10 S2:Sun. RIGIDMILL NC3型1卧轴纵台动柱 X1220 Y584 Z305 14-1457/20 F1:FRORIEP Spheromill型摆立轴单柱纵台 卧转台 X6376 Y2998 Z1524 A120° C360° P1:P&W 3卧轴立台 X890 Y482 Z482 40-3600/25×3 |

G1:G&L Numericenter 70型1立轴十字滑台 X1524 Y812 Z1003 G2:G&L落地型动柱定台1卧轴 X9144 Y3048 Z1524 S3:Sun. RIGLDMILL NC3 1卧轴纵台动柱 X1220 Y584 Z305 10-1475/10 C3:Cinc. CIM-X-220型2卧轴立柱横动 X624 Y711 Z508 28-2240/5 P2:Pratt & Whitney K303N-3 3卧轴立台 X3048 Y838 Z534 40-3600/30×3 |

C2:Cinc. CIM-X型2卧轴立柱横移 X624 Y508 S1:Sun. Omni. OM4型1卧轴十字滑台 X1828 Y1118 Z1803 S4:Sun. Omni. OM4型2点头卧轴十字滑 台带转台 X2438 Y2438 Z1828 A+30°-120°C360°18-3200, 25-4000/15 |

床身式铣:C1:Cinc. Verci-PWR 625-24型1立轴十字滑台 X1524 Y457 Z610 14-1400/25 S1:Sun. C4型1卧轴滑枕式 X2286 Y830 36-1792/30 C4:Cinc. 48×146型3卧轴动柱定立台 X3048 Y1524 Z914 18-3600/3O |

C2:Cinc. Verci-Power型1立轴十字滑台 X1270 Y610 Z457 14-1400/25 C3:Cinc. Verci-PWR625-24型1卧轴十字滑台 X1524 Y610 Z457 14-1400/25 C5:Cinc. 40×128型3卧轴动柱定立台 X4876 Y1524 Z914 18-3600/30 |

K1:K&T 3008型1立轴动柱纵台 X2438 Y838 Z660 15-1500/30 G1:G&L 36×158型1卧轴动柱式 X3658 Y1220 Z457 |

龙门铣:M1:MOREY A-50型1立轴动龙门 X1320 Y1320 Z305 20-3600/30 C3:Cinc. 260×96型3立轴动龙门 X6198 Y2540 Z458 18-3600/30 K1:K&T 122×96型3立轴动龙门 X4368 Y2692 Z458 |

C1:Cinc. 74×30型1立轴定龙门 X1524 Y864 Z305 24-2400/15 C4:Cinc. 126×60型3立轴定龙门 X3048 Y2032 Z458 18-3600/30 |

C2:Cinc. 72×30型2立轴定龙门 X1626 Y864 Z305 18-3600/30 C5:Cinc. 146×60型3立轴定龙门 X3658 Y2032 Z458 18-3600/40 |

普通车:A1:AMERICAN 2413型1四方刀架 X584 Z1997 |

D1:Dodge & Shipley Numer-TurnⅡ型1四方刀架 X1981 Z520 0-2000/15 |

|

转塔车:J1:Jones & Lamson 312 NCTL型 1数控转塔刀架 X610 Z330 |

J2:JONES & Lamson 2512NCTL型 1数控转塔刀架 X610 Z610 |

J3:Jones & Lamson 312NCTL型前后转塔刀架 X381 Y702 六角刀架Z610 |

立 车:G1:GISHOLT FRORIEP KE-10型 主刀架 X800 Z800, 侧刀架X900 Z900 |

B1:BULLARD 92 Dynatrol型 侧刀架X876 Z1245, 主刀架U1524 W1282 |

|

立 钻:C1:Cinc. 25型1立轴十字滑台 X1016 Y508 P2:P&W Tape-0-Matic B型1立轴十字滑台 X508 Y381 90-4500/3 |

H1:HEALD 20-48型1立轴十字滑台 X3658 Y1220 P3:P&W Tape-0-Matic C型1立轴十字滑台 X508 Y660 |

P1:P&W Tape-0-Matic A型1立轴 十字滑台 X508 Y381 90-4500/3 E1:Ekstrom Carlson 110型3立轴动龙门 X1220 Y508 30-1800/15 |

转塔钻:B1:BURGMASTER 2-BHT-XL型1立式六位 转塔头十字滑台 X1016 Y508 B4:BUR. ECON-0-CTR.Ⅱ-25型1立式八位转塔头 十字滑台 X1016 Y508 |

B2:BUR. 25-AHTL-S型1立式六位转塔头十字滑台 X1016 Y508 B5:BUR. 3 BHTL-SH型1立式八位转塔头十字滑台 X1143 Y890 Z305 |

B3:BUR. BHTL-SH型1立式八位转塔头十字 滑台 X1016 Y508 |

镗 铣:G1:G&L 11型1卧轴定立柱十字滑台 X2743 Y1828 Z1066 G4:G&L 70-HS-T型1卧轴定立柱十字 滑台 X2134 Y1220 Z1066 |

G2:G&L 65-H5-T型1卧轴定立柱十字滑台 X1524 Y1220 Z1066 5-1020/30 L1:LUCAS 542-B-84型1卧轴定立柱十字 滑台 X1828 Y1828 Z940 9-1200/25 |

G3:G&L 62-H5-T型1卧轴动轴套纵台 X1524 Y1220 Z990 L2:LUCAS 542-B-120型1卧轴带尾座 十字滑台 X3048 Y1828 Z1550 W915 |

坐标镗:P1:P&W*3E型1立轴十字滑台 X1220 Y711 P3:P&W 3E型1立轴十字滑台 X1220 Y711 Z356 40-1834/3 D3:DEVLIEN 5H-96型1卧轴十字滑台 X2438 Y1524 |

P2:P&W 4EA型1立轴十字滑台 X1524 Y915 S1:S.I.P. 7A-CN-4型1立轴定龙门 X1320 Y990 Z305 40-2000/8 |

D1:DEVLIEG Spiramatic 4-3H-48型1立轴 十字滑台 X1220 Y1220 D2:DEVLIEG 3H-96型1卧轴十字 滑台 X2438 Y915 |

钻铆机:G1:Gemcor Drivmatic 138×3600型1立轴 X91440 Y3505 G4:Gem.Dri. 144×1115型2立轴 X28321 Y1828 Z915 A+10°-25°B+15° |

G2:Gem.dri. 135×710型立轴 X18034 Y3429 H1:Hydranamics 72×3000型1立轴 X7620 Y2540 Z1524 A30°B±10° |

G3:Gem. Dri. 144×1400型2立轴 X35560 Y1828 Z915 A+10°-25°B+15° |

G&L*———指GIDDINGS&LEWIS;K&T*———指KEARNEY&TRECKER;P&W———指PRATT&WHITNEY

自1967年莫林-24问世以来, FMS经过约10年的技术开发和研究, 逐渐成熟起来, 70年代末开始走出实验室, 成为汽车、航空、机床工业的一些先进企业生产线上的主力设备。

据德国马丁博士调查

航空、汽车、机床工业应用FMS、FMC及FTL较多, 到80年代中期, 世界主要的飞机公司几乎都应用了FMS、FMC, 德国MBB公司奥格斯堡军机分部实现了全部数控加工任务均纳入FMS线内的较高应用水平。

在汽车工业中, 许多知名厂家如通用汽车、本茨、宝马、丰田、雷诺、大众、Volvo、IVECO等都采用FMC及FMS, 使用FMS及FMC最好的厂家集中在机床制造业, 如日本的山崎马札克、法那克, 他们创造了柔性制造自动化的高水平, 经济效益显著。表3列出航空工业、汽车工业和机床工业应用的部分实例。

《3.5与柔性制造相关配套技术的发展》

3.5与柔性制造相关配套技术的发展

高效的数控机床仅是实现柔性制造的必要条件, 必须加上高效的NC编程工具、高效的工艺规程设计手段、高效的数控刀具、柔性夹具及工艺装备等相关技术的协调发展, 才能形成实施柔性制造的充分条件。限于篇幅, 配套技术的发展从略。

《4 我国FMT的开发与应用》

4 我国FMT的开发与应用

《4.1起步阶段》

4.1起步阶段

我国数控机床研究起始于1958年。北京机床研究所、清华大学、北京航空工艺研究所和北京航空学院相继开展了三坐标数控铣的研究, 尽管未能获得工业应用, 但通过在样机上的刻字, 对数控加工进行了原理性验证。1966年, 航空工艺所与机床所合作, 研制出我国航空工业第一台X53K-1G三坐标数控铣, 采用磁带输入闭环系统, 电液伺服驱动, 1973年在130厂应用, 加工飞机零件多批。1973年机床所研制出全 国第一台卧式加工中心JCS-013, 并进行了商品化生产, 对我国数控技术发展起了推动作用, 这一时期还研制出劈锥数控铣和非圆齿轮插齿机, XK-5040数控立铣, XSK-5040等商品化机床。1976年航空工艺所研制出XSK5040 (Ⅳ) G四坐标数控铣, 用于成飞公司加工带变斜角的天窗凸块、框架零件;1977年研制出SKX-3000数控龙门铣, 用于成飞加工钢质飞机结构件, 使用情况较好。北京第一机床厂曾为航空工厂研制出XKD2012/14四坐标数控龙门铣。

《4.2引进—开发阶段》

4.2引进—开发阶段

80年代以来数控机床的发展如表4所示。

《4.3 FMC、FMS的开发应用》

4.3 FMC、FMS的开发应用

我国FMS的开发应用见表5。

《4.4 FTL的开发应用》

4.4 FTL的开发应用

我国FIL的开发应用见表6。

FTL突破了大量生产只适用于单一品种的束缚, 一批加工零件可变的柔性自动线应运而生。

《4.5数控系统技术的发展》

4.5数控系统技术的发展

数控系统可靠性差, 曾是70、80年代我国发展数控技术的最要害的障碍, 不少国产数控机床故障率高, 不能保持正常生产, 造成用户对国产数控机床失去信心, 遂形成一种心态:数控机床只能用外国的, 买不起外国数控机至少数控系统要配外国的, 宁可多花钱, 总比买了不能用强。种种严酷的事实告诫数控界的人们, 必须下决心解决可靠性问题。业内人士励精图治, 80年代中期, 在吸收国外技术的基础上, 确定严格的可靠性考核标准, 采用先进的CAD技术, 用引进设备及工艺制板焊接及贴附元件, 对电子元件进行严格的处理和筛选, 生产及最终产品检验严格按国际规范执行, 这样在80年代中后期, 情况终于发生了变化, 我国一些有实力的数控系统研制单位开发出一批具有80年代中期国际水平的数控系统产品, 这批产品销售之后一直正常运行至今, 如北京“航天”数控集团的用户美联制动设备公司 (合资) , 使用“航天”系统30多套, 已连续可靠运行7年以上, 还有30多家用户使用“航天”系统都在7~8台以上, 一直保持可靠运行。上海“开通”销售出的系统, 累计也在2 000台以上。北京机床所研制的“中华Ⅰ型”, 沈阳自动化所的“蓝天Ⅰ型”, 华中数控集团的“华中Ⅰ型”等产品, 保持可靠运行的已达5 000台以上

Table 3 Examples of FMS in use in aircraft, automobile and machine tool industries

《表3》

| 产品 类型 |

用 户 | 建设时间 | FMS供应厂家 | 主 要 设 备 | 使 用 情 况 |

航 空 工 业 |

麦道公司圣查理斯分部 (Saint Chales MI) |

1985 | Giddings & Lewis | TC-2 BM-5 CMM-1 AGV-4 AS/RS-1 DR-3 | 加工导弹弹体72种零件年产34 800件, 制造成本降低50% |

沃特航宇公司 (Vought, Dallas) |

1984.6 | Cincinnati Milacron | 5A/HMC-8 AGV-4 CMM-2 CL-1 LU-2 | 制造B-1轰炸机结构件5天1批541种, 1986年生产7万工时, 相当常规20万工时 | |

波音公司奥本分部 (Auburn, WA) |

1985 | SHIN NIPPON KOKI | 5A/HMC-5 AGV-2 CMM-1 LU-3 AS/RS-1 | 加工飞机结构件150种 | |

波音公司切塔分部 (Wichta, KS) |

1988 | Cincinnati Milacron | 5A4S/HMC-4 RGV-1 LU-6 | 加工A-6舰载攻击机折叠端翼翼肋铰链M形接头等100多种零件, 工时省45%, 产量增加1倍 | |

通用动力公司福特·沃斯工厂 (GE Fort Worth, TX) |

1988 | DEVLIEG | 5A/HMC-6 AGV-2 CMM-1 测量机器人-1 | 加工F-16战斗机结构件, FMS有智能调度, 加工有刀具破损监控及加工位置误差跟踪补尝, 性能好 | |

凌·特姆科、沃特航宇公司 (LTV) |

1989 | Ingersoll | 5A/HMC-7 (可换主轴头) RGV-2 AGV-2 换刀R.-7 (排屑系统-1) | 加工C-17、B747、B757、B767的200种钛合金件及铝件, 效率提高1倍 (铝合金切削主轴头n=20 000 r/min) | |

MBB公司奥格斯堡军机分部 (Augsburg) |

1980 | Droop & Rein | FMS-1:3A-5A/GM-11 HM-5 VM-4 SM-2 MC-2 AGV-4 FMS-2:MC-15 FMC-1 L-5 CG-1 VNC-24 |

加工狂风战斗机F-104、F-4及C-160运载机结构件300多种, 月产1 500多件, 年工时94 000 h 加工中小结构件1 500多种月产7 000件, 年工时110 000 h |

|

罗耳斯·罗伊斯 (Ralls-Royce) |

1986 | Cincinnati、 Mandelli及 Heyligenstaedt |

5A/HMC-1 4A/TC-4 4A/MC-4 (主轴头可立卧改变) CRG-1 AGV-3, VNC-29, 共组成10个制造单元 | 制造RB211系列发动机等各类涡轮盘及压气机盘10种和叶片的部分工序, 使盘的制造周期从6个月降为6周, 周产达50件, 节省在制品费用175万美元/年。 | |

普·惠公司 (Pratt & Whitney Comumbus plant) |

1986 | Ingersoll | PTC-3 AGV-3 (线外运送) RGV-1 (线内运送) , 工件托盘条码识别, 运送的毛坯尺寸在线检测 | 加工40种14族钛合金及镍基合金盘, 年产12 000件, 单件时间从17 h减为2 h, 加工精度高, 制造柔性好。 | |

机 床 及 汽 车 工 业 |

Ingersoll Rockford, IL | 1986 | Ingersoll | HMC-9 AGV-5 (2辆带TCR) CMM-3 AS/RS-1 | 加工1 500种机床零件, 年产25 000件, 单件时间减为30 %, 工时减少1/3 |

山崎马札克·美浓加茂本部 (Yamazaki Minokamo) |

1981 | Yamazaki Mazak | TC-12 HMC-21 VMC-3 VNC-24 RGV-6 AGV-6 Robot-17 | 月产车床及加工中心120台, 全厂人员240人, 线上39人 (一班20, 二班19, 三班无人) | |

日立精机 (Hitachi Seiki) |

1983 | Hitachi Seiki | HMC-4 RGV-1 AS/RS-1 | 加工79种机床零件, 3.7年收回投资 | |

法努克公司 (FANUC Fuji) |

1984 | FANUC | 加工工厂FMS:MC-60 FC-5 AGV-4 电机厂FMS:MC-54 Robot-54 AGV-3 注塑机FMS:MC-13 TC-5 AGV-1 |

生产机器人、电火花机床零件, 月产1 100套, 机床产品零件 月产25 000台, 500种类的电机 月产注塑机100台的零件 |

|

宝马公司 (BMW, Munchen) |

1985 | Scharman FMS EXCILO FMS Fritz Werner FMS |

HMC-14 CL-2 LU-2 RGV-1 HMC-12 CL-2 LU-2 RGV-1 HMC-5 CL-1 LU-1 AGV-1 |

|

|

符号注释:5A—5坐标;MC—加工中心;HMC—卧式加工中心;VMC—立式加工中心;TMC—车铣加工中心;FC—Fanuc cell 60柔性单元 (可72 h无人化工作) ;FMC—柔性制造单元;GM—龙门铣;BM—镗铣;SM—超高速铣;L—数控车;TC—车削中心;PTC—桥式车削中心;CG—外圆磨;CRG—蠕进磨;VNC—其他数控机床;CMM—坐标测量机;CL—清洗机;AGV—无轨式自动导引小车;RGV—有轨小车;LU—装卸站;AS/RS—自动仓库;DBR—去毛刺机器人;TCR—换刀机器人。

表4 引进—开发阶段数控机床的发展

Table 4. The development of NC machine tools in introducing-developing phase

《表4》

开发、引进项目 |

开发、引进单位 | 完成时间 | 使 用 单 位 | 应 用 情 况 |

| 日本FANUC5、7、3、6的许可证生产 | 北京机床所 | 1980年 | 相关机床厂 | 可靠性较高 |

JCS-018我国第一台立式加工中心 |

北京机床所 | 1981年 | 较广泛的应用 | 性能良好 |

法国福雷斯特航空工业用数控龙 门铣合作生产 |

北京航空工艺所 | 1980年 | 先后为7个飞机工厂提供15台三、五坐标数控龙门铣及1台自研的四坐标机床 | 对航空工业效用显著, 如1984年沈飞新机研制用五坐标加工出口框梁、进气道唇口、风挡样件及零件, 保证了研制的要求 |

引进开发各类数控机床200余种 |

相关研制单位 | 80~90年代 | 用于机械制造行业 | 对行业发展有促进 |

为重大工程项目研制关键设备: ·XK4860五坐标数控螺旋桨铣床 |

北京机床一厂 |

80年代 |

大连红旗船厂10万吨轮生产 |

解决了加工螺旋桨关键 |

·XK715C四坐标数控叶片铣 |

上海机床四厂 | 90年代 | 哈汽制造秦山核电站大叶片 | 解决加工关键, 替代进口 |

宽3.1 m龙门数控镗铣 |

济南机床二厂 | 90年代 | 重庆ABB (合资) | 解决三峡电站变压器加工关键 |

16 m数控立车 |

武汉重型机床厂 | 90年代 | 30万kW水轮发电机生产 | 解决加工关键 |

磨削直径2 m的数控轧辊磨床 |

险峰机床厂 | 90年代 | 冶金、造纸、橡胶业用 | 可磨任意曲线轴颈表面 |

1.4 m×4 m数控龙门坡口铣 |

济南机床二厂 | 90年代 | 长春客车制造厂 | 解决客车构架、摇枕加工关键 |

1.4 m×8 m数控铣边机 |

济南机床二厂 | 90年代 | 株洲电力机车厂生产用 | 解决加工关键 |

2.4 m×6 m五面加工中心 |

济南机床二厂 | 90年代 | 山东潍坊生建机械厂 | 解决大型机械加工关键 |

2 m×4 m、2 m×6 m数控龙门铣 |

济南机床二厂 | 90年代 | 十堰先锋模具公司等 | 汽车大型复盖件模具加工 |

一批汽车工业用高性能齿轮、曲轴 数控加工机床 |

天津、重庆、长江、上海、秦川机床厂等 | 80~90年代 | 国内各汽车发动机制造厂 | 解决加工关键 |

Table 5. The development and Application of FMS in China

《表5》

开发的型号 |

研制单位 | 完成日期 | 系 统 组 成 | 应 用 情 况 |

| JCS-FMS-1 | 北京机床所 | 1985 | HMC-1 VMC-1 L-2 CG-1 Robot-4 AGV-1 | 经两年多调试二次开发, 1988年通过行业评审 |

BQ-FMS |

兵总55所与58所、华东工学院 | 1991建成 1994扩建 |

VMC-2 HMC-1 TC-1 CMM-1 AS/RS-1 RGV-1 | 曾为627厂、电子14所加工中小型零件, 运行尚好 |

JCS-MFS-2 |

北京机床所与天津减速总厂等 | 1992.11 | VMC-1 HMC-2 RGV-1 LU-1 | 加工8种减速器机座, 运行基本正常 |

国防科工委BFEC-FMS |

北京航空工艺所与303所、南航、北航 | 1996.12 | 5A/HMC-1 5A/GM-1 4A/HMC-1 AGV-1 LU-3 AS/RS-1 CMM-1 CL-1 | 飞机结构件加工, 为成飞公司加工多批飞机复杂结构件, 运行尚好 |

863CIMS-FMS |

清华大学与北京航空工艺所、机床所等 | 1992.12 | HMC-1 VMC-1 TC-1 AGV-1 LU-2 AS/RS-1 | 用于实验、示范、教学 |

表6 我国FTL的开发应用

Table 6. The development and application of FTL in China

《表6》

柔性自动线名称 |

研制单位 | 使用单位 | FTL组成 | 使用情况 |

| 大众汽车变速箱壳体柔性自动线 | 大连机床厂 | 一汽大众 | 一批三坐标NC加工模块 | 年产36万件, 节拍40.5 s, 有工况、刀具寿命监控诊断Cp>l.33 |

三菱主轴盖数控加工自动线 |

大连机床厂 | 沈阳航空三菱公司 | 年产10万件, 节拍1.35 min | |

气缸套柔性加工自动线 |

大连机床厂 | 中原内燃机配件厂 | 年产20万件, 节拍1 min | |

凸轮轴轴承盖柔性自动线 |

大连组合机床所 | 一汽大众 | 7台NC机床, 带随行夹具 | 节拍38.4 s |

变速箱柔性生产线 |

天津第一机床厂 | 江西五十铃项目 | 7台加工中心 | |

B3X-001汽车纵梁柔性加工线 |

北京第三机床厂 | 加工中心、钻削中心 | 加工5.5~11.79 m纵梁 | |

摩托车曲轴箱体柔性生产线 |

北京机电研究院 | 南方航空动力机械公司 | 21台加工中心 | 年产20万套 |

摩托车制动泵体类零件柔性生产线 |

北京机电研究院 | 中航总605所 | ||

刹车泵体类零件柔性生产线 |

北京机电研究院 | 瓦轴集团ABS公司 | ||

摩托车曲轴箱体柔性生产线 |

北京机电研究院 | 天津港田铁牛机车车辆厂 | ||

6缸柴油机缸体柔性线 |

青海第一机床厂 | 淄博柴油机厂 | 提供立式中心及数控镗 | |

船用柴油机缸体柔性线 |

青海第一机床厂 | 上海711所 | 提供XH768加工中心 | |

摩托车柔性生产线 |

宁江机床厂 | 春兰集团 | 8台加工中心 | |

摩托车曲轴箱柔性自动线 |

北京第三机床厂 | 日产300套 | ||

缝纫机壳体柔性生产线 |

青海第一机床厂 | 中国标准缝纫机公司 | 12台加工中心 |

《5 几个问题的讨论》

5 几个问题的讨论

《5.1发展数控机床的必要性》

5.1发展数控机床的必要性

据统计, 工业化国家经济总产值的50 % (日本) 至68 % (美国) 是由制造业创造的

美国之所以是世界第一经济强国, 这与 60、70年代重视发展机床、特别是为发展数控机床建立了良好的基础有关。以波音公司为例, 50年代研制B-52, 得到美空军大笔投资, 订购了大批数控机床, 为日后开发客机打下了基础, 后又几经发展, 建立了拥有数控机床300台、9个研制分部的强大生产研制基地, 凭借技术实力和先进的研制设施, 波音公司在世界客机销售市场上常年保持了60 %左右的份额, 到1996年12月, 进而兼并了麦·道公司, 扩大了市场优势, 民机市场占有率达70 %, 军机市场占56 %, 运输机市场占95 %。在大型客机方面, 现今, 除英国航宇还能勉强在竞争中生存外, 大部分公司已纷纷落马。日本多年来曾试图自研大型客机, 但鉴于研制基地及研究开发投入的极其庞大, 最近也表示放弃。由此可见机床等基础工业对航空、国防的作用。

作为社会主义大国, 若没有独立完整先进的机械制造体系, 将是脆弱的、不安全的;不发展现代化的、以数控机床为代表的机床工业, 只能建成一个二流水平的国家, 单靠买是买不来输出国的综合实力和技术水平的, 引进国外先进技术是必要的, 但目的是为了自行研制和创新发展。

《5.2发展数控机床的可能性与市场需求》

5.2发展数控机床的可能性与市场需求

数控机床是发展机械工业, 促进国民经济增长的一个牛鼻子。

最近, 国家已经明确, 要从财政债券资金中, 拿出一大笔资金, 支持航天航空、国防军工、汽车装备、铁路造船等工业的技术改造, 这是我国机床工业大发展的最好契机。

航天航空型号研制, 需要增配大量高性能数控机床, 据航空工业总公司与航设院前不久的调查统计, 我国八个主要飞机制造公司总共拥有三、四、五坐标数控铣床、加工中心才169台, 其中五坐标仅54台, 相比之下尚不及国外一家飞机公司拥有量的56 %, 远不能适应“十五”期间我国研制新型歼击机、轰炸机及启动民用飞机开发的需要, 显然航空航天工业用数控机床需要大发展。

我国汽车工业近年来有所发展, 1997年年产量达158万辆, 1999年应达到170多万辆, 2010年的目标是600万辆, 几乎还要翻两番。汽车工业历来是数控机床业的最大用户, 因此, 发展汽车工业用数控机床的空间极为广阔。

其他如船舶、电力、机车车辆行业以及机床工业自身的技术改造, 也需要数控机床的大发展。

这里所说的数控机床, 是数控机床、FMC、FMS、FTL的统称, 在实际发展中数控机床、FMC是要首先发展的。随着各行业技改的发展, 相应地需要FTL及FMS的发展, 由于FMS投资大, 发展时宜慎重, 并作好充分的可行性论证。

《5.3继续发展大批量生产用的机床》

5.3继续发展大批量生产用的机床

我国工业基础较薄弱, 各类机械设备中数量极大的通用件, 标准件大批量生产用的自动机、组合机床和自动线的发展还很不充分, 仍然有很大的发展空间, 笔者认为这与发展数控机床并不矛盾, 但从国家战略发展的角度考虑, 应把重点放到支持数控机床的发展上。

《5.4发展数控机床要注重实效, 按经济规律办事》

5.4发展数控机床要注重实效, 按经济规律办事

我国发展数控机床几乎与日本同时起步, 日本注重科学精神, 先从仿制测绘国外机床着手, 逐步走向自行设计, 步子平稳, 没有大起大落。而在我国, 形势起伏的效应很强, 不重视基础性试验研究, 注重社会效益而忽视经济效益, 诸多因素的综合, 延缓了数控机床、柔性制造技术的发展, 这些都是教训, 不能再重演, 为此, 笔者建议:

1) 用技术经济合同来规范开发项目 新开发的数控机床、数控系统, 新型控制驱动元部件的研制, 柔性制造技术课题的研究, 以签定技术经济合同的形式确定下来, 研制方要接受委托方或用户提出的试件加工考核及研制产品技术经济指标考核, 达不到要求, 可以拒绝验收;应规定必要的保修期及售后服务条款, 产品或成果的鉴定验收应以用户和专家为主体, 行政不要干预。

2) 建立保护用户利益的规章 设备、工程项目投产试用期间, 研制方要负责解决所研制设备或工程项目在运行中出现的问题, 对于未及时派员排故造成的生产延误、可靠性未完全达标、质量有遗留问题者, 要承担一定经济赔偿;若发现与合同不符合的重大问题, 允许退货。

3) 注重树立品牌意识 有眼光的企业应具有创名牌意识, 研制设备所采用的新技术要经过试验验证方可用于设计, 对研制的设备应有一套合理的检验规范。作为研制方不仅应达到规定的精度和性能, 还应优于规范, 使出厂产品成为质量信得过的优质品, 只有这样才能最终赢得用户、赢得市场。

《5.5高效的企业管理体制是实施柔性制造的前提》

5.5高效的企业管理体制是实施柔性制造的前提

柔性制造是未来工业生产的主导模式, 是指在企业的制造车间层将主要应用柔性制造方式, 它必须在高效的生产经营管理体制下才能发挥效益。不能想象, 在原计划经济模式下, 在车间与科室脱节、生产的动态信息不明和指挥不灵的管理体制下, 能用好柔性制造。因此, 我国制造企业生产经营管理体制的改革是实施柔性制造的重要条件。

显然西方国家制造企业的现行管理模式不适合我国, 但应参考、借鉴它们正在探索的一些先进管理制造模式, 如敏捷制造模式 (Agile Manufacturing Enterprise, AME) 、精益生产模式 (Lean Production, LP) 、世界级制造模式 (World Class Manufacturing, WCM) 、计算机集成制造模式 (Computer Integrated Manufacturing, CIM) 等。

CIM的思路是:以信息为媒体, 用计算机将企业的各种业务活动领域及其职能 (包括从市场分析、产品设计、加工制造到营销等产品开发全过程) 集成起来, 以追求企业经营的整体优化。

WCM的思路是:以能对全球市场需求作出快速反应为目标, 以管理方式创新为核心, 以先进制造技术为支持, 在信息技术的基础上, 通过制造系统中人、设备、工作流程的组合, 达到优化配置。

LP的思路是:清除生产中一切浪费和不增值的环节, 把责任下放到底层的生产组、项目组 (Team) , 实行及时生产, 降低库存, 消除废品, 以追求生产的尽善尽美。

AME的思路是:在全球信息网络的支持下, 敏捷地响应客户及市场的需求, 组成动态优化联盟 (虚拟公司) , 用并行工程的方法, 以多学科工作组的方式 (Team Work) 进行产品设计开发, 以可重构、可重用、可扩充的柔性制造系统来组织生产, 快速低成本地开发出客户满意的产品, 并及时投放市场, 在竞争中取胜。

上述各种探索模式都有一定的先进性, 但都处于探索试验阶段, 并没有一个完全成熟的“样板”可供照搬。笔者倾向的看法是, AME的思路更接近于在全球化市场经济环境下, 企业又联合又竞争, 以赢得用户, 究竟如何改革, 还得由企业根据自己的特点和市场定位来决定。

京公网安备 11010502051620号

京公网安备 11010502051620号