《1 前言》

1 前言

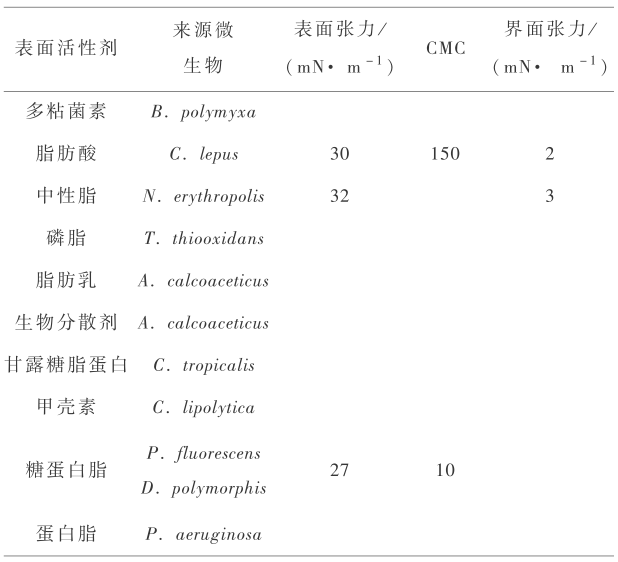

由生物合成的表面活性剂具有结构多样性,与化学表面活性剂相比具有较低的毒性,较高的生物可降解性,良好的生物相容性,高的起泡性、对极端的温度、pH 和盐浓度有较高的选择性和专一性,可以由低廉的可再生原料生产得到。生物表面活性剂的分类主要是根据它的化学组成和微生物来源。在结构上,通常包括亲水部分:氨基酸、正离子或者负离子肽;单、双或者寡聚糖;疏水部分一般是饱和或者不饱和脂肪酸。相应地,生物表面活性剂可分为糖脂、脂肽、脂蛋白、磷脂、脂肪酸、聚合物表面活性剂等。如表 1 所示,生物表面活性剂的活性主要是通过测定表面张力和界面张力的变化、乳液的稳定性和失稳性及亲水亲油平衡值(HLB)来表征。

《表1》

表1 重要生物活性剂的来源与性质[1]

Table1 Source and nature of important biosurfactants

注:CMC 为羧甲基纤维素

生物表面活性剂的合成方法分为两类,全微生物细胞代谢合成法和酶催化法。国内外对微生物法合成生物表面活性剂已做了大量的研究,并在发酵过程中分离和鉴定了不同种类的微生物和产生的相应生物表面活性剂。与微生物法比较,酶催化法的表面活性剂生产条件相对粗放、反应具有专一性、可以获得高含量的目标产物、产物易回收,且产品结构的修饰具有较大的灵活性,以上优点使得酶催化法合成生物表面活性剂同样具有很大的发展潜力。尽管如此,如何降低生产成本仍是生物表面活性剂工业化生产与应用的主要瓶颈。

《2 微生物发酵生产生物表面活性剂》

2 微生物发酵生产生物表面活性剂

在过去的几年间,由各种微生物生产的表面活性剂得到广泛研究。尽管生物表面活性剂有很多吸引人的性质和明显的优点,但通过微生物合成表面活性剂还未能真正实现商业化的生产,主要原因是产量低、成本高。生物表面活性剂的工业化发酵生产与其他微生物代谢产品生产相同,必须考虑 3 个基本要素:a. 原材料成本;b. 有效的、经济的生产与产品回收方案;c. 微生物生产菌株的产率。

为了解除成本效益的限制性因素,人们在生物表面活性剂生产采取了若干具有价格竞争意义的措施。a. 利用廉价和废弃的物质作为发酵原材料;b. 开发有效的生物加工工艺,如优化发酵条件及分离提出方法,最大程度地生产与回收生物表面活性剂;c. 通过诱变或基因重组技术筛选获得高产菌株。生物表面活性剂的研发历史还很短,大部分产品还处于研究的初步阶段。较多的报道主要围绕着其在医药和治疗性质的应用,近期生物表面活性剂在其他应用、低成本原料利用及其商业开发的潜力等方面取得了重要进展,尤其是在基因工程技术的应用中取得了较大的进步。

《2.1 廉价发酵原料的利用》

2.1 廉价发酵原料的利用

在微生物表面活性剂生产中,通常原料成本占生产成本的 10 % ~ 30 % 。因此,减少生产原材料成本将有利于降低生产成本。农业粗原料与食品加工的下脚料,如植物油、废油、淀粉、乳清和酿酒废渣等开始被利用。

菜籽油、豆油和棕榈油已被用于鼠李糖酯、槐糖酯和甘露糖酯蛋白的发酵生产。为了减低生产成本,开发利用非食用油和餐饮废油生产表面活性剂,将进一步降低生产成本[2~4] 。

在乳品工业的奶酪生产过程中,将产生大量的乳清。一般来说,每 100 kg 牛奶生产奶酪 10 ~ 20 kg,同时有 80 ~ 90 kg 的乳清产生,由于其中蛋白质和乳糖比例太低以及高的 BOD(生化需氧量)含量(30 000 ~ 50 000),使得它很难处理。利用乳清废水发酵生产生物表面活性剂比合成培养基大大降低成本[5] 。

此外,马铃薯和木薯等淀粉加工的废水富含淀粉,利用于枯草杆菌发酵生产表面活性剂肽脂的生产,产量可达 2.2 ~ 3.0 g/L [6] 。

《2.2 发酵条件优化与分离纯化方法的选择》

2.2 发酵条件优化与分离纯化方法的选择

与其他所有的发酵生产过程一样,利用微生物发酵生产表面活性剂的发酵条件优化将有利于提高生产效率,降低生产成本。 R. Sen 等人基于响应面(RSM)的统计学优化方法对枯草杆菌发酵生产表面活性素(surfactin)发酵培养基与发酵条件的优化,表面活性素批式发酵生产产量提高了 61.1 %,连续发酵产量提高了 72.2 %[7] 。

下游分离纯化是发酵生产成本控制的关键因素之一。在很多的生物技术产品生产中,下游分离纯化成本占总成本的比例可以高达 60 % 以上。因此,根据分离产物的性质优选与组合有效的分离纯化方法将有利于降低生产成本[8~9] 。

《2.3 高产微生物的筛选与重组》

2.3 高产微生物的筛选与重组

微生物菌种的遗传特性是高效发酵生产的重要因数。通过诱变育种和基因工程技术获得高产微生物菌株是发酵工业生产的关键。近年来,利用各种微生物育种手段改造微生物菌种,在生物表面活性剂生产应用中获得重要进展。例如将表面活性肽合成相关基因 lpa - 14 在枯草杆菌 MI 113 中克隆表达,使其在大豆加工费料中固体发酵产率提高了 8 倍。在绿脓杆菌(Pseudomonas aeruginosa)染色体中插入大肠杆菌的 lacZY 基因,使绿脓杆菌利用乳清废料中的乳糖发酵生产鼠李糖脂,降低生产成本 [10] 。将透明颤菌血红蛋白基因克隆到海藻糖脂的生产菌 Gordonia amarae,促进了菌体的生长和海藻糖脂的合成,使海藻糖脂的合成量提高了 4 倍 [11] 。此外,不但可以利用基因重组技术提高微生物生物表面活性剂的合成,也可同时除去微生物的病源,提高安全性等。

《3 酶法生物合成生物表面活性剂》

3 酶法生物合成生物表面活性剂

大多数酶在非极性溶剂中或微水条件下仍然能很好地发挥其催化功能,这极大地拓宽了酶作为催化剂催化合成生物表面活性剂的应用范围,与化学法比较,酶法可在常温和常压下进行、减少三废或无三废、产品具有明显的绿色特点,并且易于为与生命相关的行业所接受。酶法和微生物法合成生物表面活性剂的最大区别在于酶法是一种酶催化的有机合成反应,酶只用作传统催化剂的生物替代品,将化学结构相关的前体一步转化为目标产物;而微生物法是一种内源多酶联合催化的多步过程,能够将化学结构不相关的底物生物转化为分子结构较为复杂的目标产物。然而,由于目前人们对生物代谢和蛋白质工程的认识还不够深刻,很难随心所欲地通过人为调控改变微生物代谢途径来改变生物表面活性剂的结构。反之,选用合适的前体,用酶催化便可以合成指定分子结构的表面活性剂,这些表面活性剂尽管结构不如微生物法的复杂,但可以通过分子设计使其具有所期望的生理相容性和某些生物活性。而且,目前正在研究的外源多酶联合催化,在体外将多酶串联或共同作用,模拟了内源多酶联合催化过程并使其处于可控状态,正在将整胞微生物代谢法的优点嫁接到外源酶催化法上来,使得酶法合成生物表面活性剂具有更大的发展潜力。

《3.1 酶法合成工艺特点及分类》

3.1 酶法合成工艺特点及分类

酶法合成的表面活性剂分子多是—些结构相对简单的分子。酶促反应合成生物表面活性剂具有:a. 比发酵法合成品在结构上更接近化学合成商品表面活性剂,因而可以立即应用于化学合成产物原有的应用领域;b. 通过酶法处理,可以对亲油基结构进行修饰,并将之接驳到生物表面活性剂的亲水基结构上;c. 酶法反应具有专一性,可在常温和常压下进行,产物易回收,副产物少。

酶制剂的开发是酶法合成实现工业化的关键。酶法生产表面活性剂主要有非水溶剂催化法和无溶剂法,例如:使用根霉脂肪酶、假单胞菌脂肪酶等催化生成脂肪酸甘油单酯,胰脂酶和放线菌磷脂酶生产磷脂;由假丝酵母、毛霉、青霉、曲霉、紫色杆菌、假单胞菌的脂肪酶、胰脂酶,甚至由枯草杆菌生产的一种脂肽(证实是一种蛋白酶)可生产不同的糖酯;由毛霉、根霉和假单胞菌脂肪酶可以生产含氨基酸类脂等。上海有机化学研究所李祖义教授等人采用均相无溶剂法,加入特制的生物表面活性剂,使反应体系成为均相,使蔗糖与脂肪酸酯能完全进行反应,产品的转化率及质量得到保证;并在后面的精制工艺中,采用了混合溶剂分离法,使蔗糖酯合成达到了国际先进水平;而且通过控制反应条件,能得到具有不同用途的各种亲水亲油平衡值(HLB 值)的蔗糖酯产品[12] 。

《3.2 固定化酶技术的应用》

3.2 固定化酶技术的应用

酶法生物表面活性剂的合成工艺一般为间歇式,但是酶需要分离,且酶不易循环使用,在物料的混溶性和流动性许可时用固定化酶和填料塔等进行连续反应,这种连续式酶反应器既可使酶循环使用,又省去了酶与产物的分离程序[13] 。 Vander Padt 等将带有在线吸附柱的酶膜反应器用于酶法单甘酯的合成,在该反应器中油相和水相由酶催化剂膜隔开,分别进行循环,油相通过在线吸附柱分离生成的单甘酯,从而获得纯度较高的单甘酯。这是典型的反应-分离耦合技术在酶法生物表面活性剂合成中的成功应用。

随着脂肪酶产生菌的选育、分离纯化及固定化技术的发展,已有了工业化生产的商品脂肪酶制剂,为油脂工业全面引入脂肪酶生物技术提供了条件。可以预见,脂肪酶将如同蛋白酶、淀粉酶在食品工业中的作用一样得到油脂工业的普遍重视和广泛应用。亚麻酸甘油酯易于消化吸收,且比较稳定,是较为理想的食品添加剂,具有应用范围广的特点。利用微生物脂肪酶催化技术,在温和的条件下催化合成亚麻酸甘油酯。以固定化脂肪酶在有机溶剂中催化亚麻酸甘油酯的合成反应。在正己烷为溶剂、酯化温度 60 ℃ 、酸醇物质的量之比 1∶2.5 条件下、反应 24 h,亚麻酸甘油酯化率为 90 % 以上。

笔者利用酵母展示技术将脂肪酶固定化在毕氏酵母细胞表面,在甲醇诱导发酵产酶后,通过离心、干燥制备得到固定化脂肪酶(170 ~ 390 IU/g),酵母展示技术的应用大大简化了固定化酶制备的工艺路线,并有效地应用于有机相的生物合成[14] 。

《3.3 非水介质酶催化体系的应用》

3.3 非水介质酶催化体系的应用

酶在非水介质中同样具有催化活性的发现促进了非水酶学的兴起,使之成为目前重要的酶技术之一。各种新的酶促反应体系相继开发,大大拓宽了酶催化反应的应用范围,使酶法合成逐步发展成为与化学法合成相互补充的合成方法。以生物表面活性剂糖酯酶法合成见证了非水介质酶促反应的发展。

Klibanov 等在 1986 年首先开展了有机相中合成糖酯的研究,以吡啶为溶剂用猪胰脂肪酶催化糖酯合成,得到了 6 - O-酰基-葡萄糖酯。随后,有机相中酶促合成糖酯的研究相继在各国展开,但进展较缓慢,其主要原因是糖是多羟基物质,多羟基使其只溶解于二甲基亚砜(DMSO)、N,N-二甲基甲酰胺(DMF)、吡啶等强极性有机溶剂中,但这些强极性溶剂易使酶变性失活;当选用非极性溶剂(如甲苯,异辛烷等)为反应介质时,酶虽然能保持较高的催化活性,但由于酶和糖均不溶于此类溶剂,导致反应速度极为缓慢。冯雷刚等人以既溶解糖又可溶解脂肪酸,而且不与脂肪酸发生反应的叔丁醇为反应介质,对固定化脂肪酶催化合成葡萄糖月桂酸酯进行了研究[15] ,在最适酶反应条件:温度 45 ℃ 、初始水活度 0.75 、分子筛 1 g 的条件下,最高酯化率达 65 % 。

等人研究了不同有机溶剂对脂肪酶在 40 ℃ 催化合成果糖棕榈酸酯的影响[16] 。所选择的有机溶剂包括:2 -甲基- 2 -丁醇,正丁醇,丙酮,乙基甲基酮。在乙基甲基酮反应溶剂中酶催化反应转化率最高,40 ℃下反应 72 h,转化率为 82 % 。同等条件下,丙酮中为 69 %,正丁醇中为 64 %,2-甲基 - 2-丁醇中 61 % 。在丙酮反应溶剂中的反应初速度最高。在两种转化率相对较高的有机溶剂中(乙基甲基酮和丙酮中)制取样品时,样品很快结晶。选择 2-甲基-2-丁醇作为有机溶剂介质,液态样品容易从反应液中吸取和分析,且脂肪酶在其中可以保持很好的稳定性,溶剂无毒,适用于食品工业,对糖也有一定的溶解性。

等人研究了不同有机溶剂对脂肪酶在 40 ℃ 催化合成果糖棕榈酸酯的影响[16] 。所选择的有机溶剂包括:2 -甲基- 2 -丁醇,正丁醇,丙酮,乙基甲基酮。在乙基甲基酮反应溶剂中酶催化反应转化率最高,40 ℃下反应 72 h,转化率为 82 % 。同等条件下,丙酮中为 69 %,正丁醇中为 64 %,2-甲基 - 2-丁醇中 61 % 。在丙酮反应溶剂中的反应初速度最高。在两种转化率相对较高的有机溶剂中(乙基甲基酮和丙酮中)制取样品时,样品很快结晶。选择 2-甲基-2-丁醇作为有机溶剂介质,液态样品容易从反应液中吸取和分析,且脂肪酶在其中可以保持很好的稳定性,溶剂无毒,适用于食品工业,对糖也有一定的溶解性。

由于离子液体对碳水化合物有着较强的溶解能力,因此为该类化合物的生物转化提供了一个良好的反应介质。 Ganske 等研究了离子液体 1-甲氧乙基 - 3-甲基咪唑四氟硼酸盐([ BMM ] [ BF4 ] )和 t-丁醇中南极假丝酵母脂肪酶 B 催化葡萄糖(作酰基受体)和脂肪酸乙烯酯(作酰基供体)酰化反应,在两种反应介质中葡萄糖的转化率分别为 60 % 和 40 %,表明南极假丝酵母脂肪酶 B 在离子液体中比在丙酮中具有更高活性和区域选择性。

《4 生物表面活性剂的应用》

4 生物表面活性剂的应用

人类经济的高速发展引起的资源匮乏、能源短缺给社会的发展带来了新的压力。实施在工业生产过程的绿色制造和节能减排已提到科技创新的日程。化学表面活性剂在各种工业中的应用已作出举足轻重的贡献,但其主要来源于石油工业产品,在使用中容易造成二次污染。而通过微生物发酵法或酶法生产的生物表面活性剂作为重要的生物技术产品,由于它特定的作用模式、低毒性、可降解、不依赖石油产品,能利用可再生低廉材料生产,取代化学表面活性剂作为乳化剂、破乳剂、润湿剂、渗透剂和气泡剂等在食品、饮料、医药、化妆品、石油与矿业开采、废水处理、农用化学等的领域具有巨大的应用前景。以微生物发酵法生产的槐糖苷酯为例,已广泛地应用于各种化妆品。法国素莲丝公司生产的槐糖苷酯基料已用于脸部和全身护肤品的生产。槐糖苷酯除了起到乳化剂作用外,作为糖酯类化合物具有抗菌作用,用于去痤疮、头屑和体丑等护肤品的基料[18] 。

生物表面活性剂在医药行业中的应用潜力最大,具有特定的抗菌、抗病毒作用,同时还是良好的免疫助剂,使其成为新药开发的重要对象。

在食品工业中生物表面活性剂可作为食品添加剂、乳化剂、风味剂等。产朊假丝酵母产生的新生物乳化剂已应用于色拉调味上;牛乳嗜热链球菌产生的生物表面活性剂可以阻止产生异味的嗜热链球菌增殖;生物表面活性剂和蔗糖酯一起可应用于果品保鲜;鼠李糖脂可以生产香料,也可作为食品添加剂加入高档咖啡、饮料、面包、肉制品中。

京公网安备 11010502051620号

京公网安备 11010502051620号