《1 前言》

1 前言

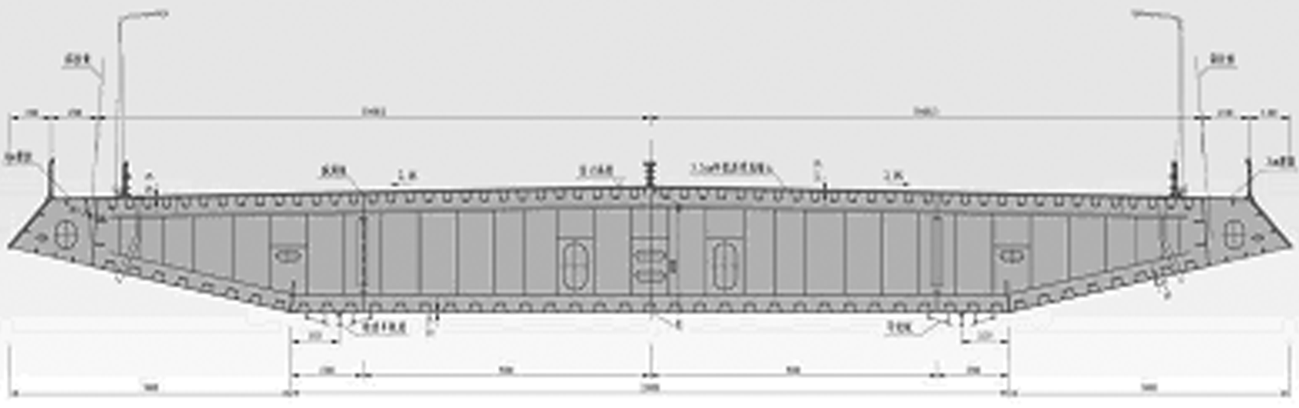

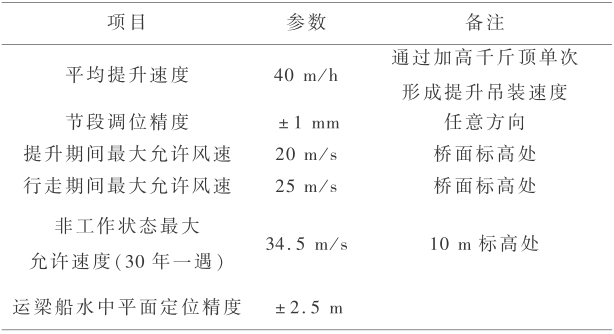

苏通大桥主桥为世界第一跨度双塔双索面钢箱梁斜拉桥,跨径组合为 2 × 100 m + 300 m + 1 088 m + 300 m + 2 × 100 m 。主桥钢箱梁采用全焊扁平流线形结构,全桥钢箱梁分为 17 种类型 141 个节段,总重约 5 × 104 t,钢箱梁含风嘴全宽 41 m,中心线处高 4 m(见图 1)。

《图1》

图1 主桥钢箱梁断面图

Fig.1 The cross section of main bridge steel box girder

苏通大桥主桥钢箱梁分为 5 个部分,即辅助跨,边跨和索塔区大块梁段,标准梁段,边、中跨合龙梁段。其中大块梁段采用浮吊安装,标准梁段及合龙梁段采用桥面吊机悬臂拼装。

《2 辅助跨、边跨大块梁段吊装设备研究》

2 辅助跨、边跨大块梁段吊装设备研究

《2.1 大块梁段总体布置》

2.1 大块梁段总体布置

根据钢箱梁结构设计、临时支架位置以及国内现有浮吊起吊性能等因素,将边跨及辅助跨钢箱梁拼焊为 9 个梁段,长度为 16 ~ 60 m 不等,重量为 380 ~ 1 208 t 。

索塔区大块梁段从岸侧往江侧编号为 NA1 - 2,NT0,NJ1 - 2,梁段长度分别为 22.2 m,13.2 m 和 22.2 m,最大起吊重量约 695 t 。

《2.2 浮吊性能参数及吊点布置》

2.2 浮吊性能参数及吊点布置

从起吊重量和起吊高度来看,国内能够满足苏通大桥大块梁段吊装要求的现有浮吊仅振浮 4 号 [1,2] ,其主要性能参数见表 1 。

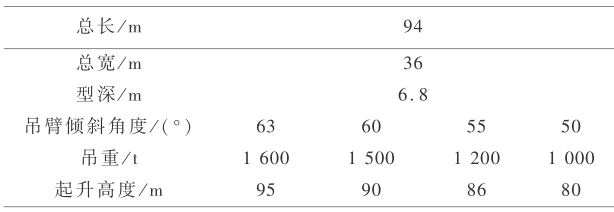

《表1》

表1 浮吊性能参数

Table1 Performance parameters of floating crane with lifting weight

根据大块梁段的重量及长度参数,Ⅸ,Ⅳ,Ⅱ 大块件梁段布置 4 个吊点,其余大块件梁段布置 8 个吊点。

《2.3 大块梁段吊索具设计》

2.3 大块梁段吊索具设计

2.3.1 大块梁段对吊索具要求

1) 吊索具高度。按水位标高为 - 1.0 m 计算,大块梁段最大吊装高度达 74.0 m 。考虑到桥位处较大的风浪与过往大型船舶的影响,为保证吊装梁段与临时支架不发生碰撞,梁段底部与支架顶部富裕高度至少需要 1 m 。因此,吊索具总高度应控制在 95 - 74 - 1 = 20 m 以内。

2) 吊索具重量。除去梁段自重 1 208 t,保持梁段水平起吊的配重 82 t,以及为安装大块梁段所设计的局部结构加固 20 t,吊索具重量应控制在 1 600 - 1 208 - 82 - 20 = 290 t 以内。

3) 吊索具规格种类。 9 块大块梁段长度不一,为适应不同梁段吊装需要,减少吊索具规格种类,根据钢箱梁结构形式,全部大块梁段划分为 5 种吊点布置。要求吊具结构能够适应 5 种不同吊点布置形式。

4) 吊索具布置。振浮 4 号 1 600 t 浮吊为双吊钩,根据浮吊使用要求,在设计吊索具结构时,要控制双吊钩之间的水平力小于 100 t 。

2.3.2 吊索具结构设计

解决上述几个问题,即确定了吊索具结构形式。

1) 吊具结构形式设计。首先,为了选择最优的结构,对两种吊具结构形式进行了对比计算:

其一,采用桁架结构(见图 2),在下弦杆上布置多个吊点,将梁段重量均匀分布至桁架吊具下弦,以适应吊具结构受力需要。这种吊具结构刚度相对较大,但结构自重也大。通过计算,当吊索具总高控制在 20m内时,外侧吊索的竖向夹角将达到 57°,吊索具总重近 250 t,吊索直径需达到 12 cm 。采用此吊具的问题主要有:浮吊吊重富裕仅 40 t,并且大直径吊索的制作与安装非常困难,浮吊吊钩也无法容纳;吊具与梁段间多吊点连接存在困难,吊点间受力易出现不均衡;由于吊索竖直角大,吊装时梁段平衡及吊索受力均匀性将很难控制,对吊装安全极为不利。

《图2》

图2 钢桁架吊具结构示意图(单位:mm)

Fig.2 Schematic diagram of the spreader structure in steel truss

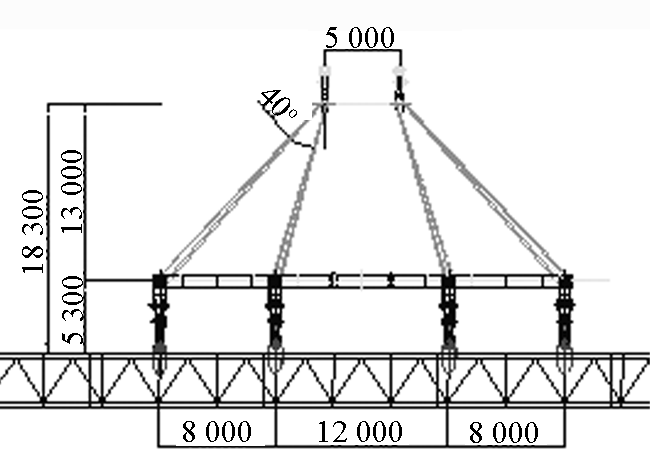

其二,采用平面压杆结构(见图 3),使吊具结构高度降低,吊索具重量减轻。通过计算,当吊索具总高为 18.3 m 时,外侧吊索的竖向夹角为 40°,吊索角度合理,吊索直径较小,吊索具总重约 170 t,浮吊吊重富裕 120 t,吊高富裕达 2.7 m,吊装安全性大幅提高。

《图3》

图3 平面压杆结构吊具示意图(单位:mm)

Fig.3 Schematic diagram of the plane pressure lever spreader structure

通过上述两种吊具结构形式比较,采用平面压杆结构较为合理。

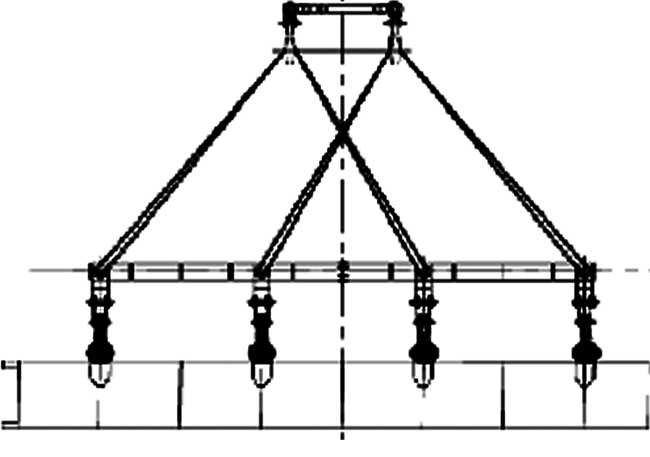

2) 吊索布置设计。若采用图 3 所示吊索布置,吊钩间将产生较大水平力,吊钩自身结构无法承受。因此,采用图 4 所示交叉吊索布置减小吊钩间水平力。然而,在吊装过程中,由于双吊钩之间的不同步性和吊索间制作长度差异,吊具结构将产生较大的弯曲应力,若控制不好,有可能产生灾难性的后果,因此,在梁段吊装过程中,应严格控制吊索的制作长度和起吊的同步性。

《图4》

图4 交叉吊索布置形式

Fig.4 Cross slings

3) 吊具结构。吊具由主吊梁、横撑及吊耳三大部分组成,其中 8 点吊具主吊梁为钢箱梁结构,横撑为钢管结构。主吊梁、横撑及吊耳用销轴连成整体。主吊梁分成三段,两端为固定段,中间为调整段,采用高强螺栓连接,可以进行多种组合,以满足不同长度梁段的吊装要求,从而实现通用性(见图 5)。

《图5》

图5 8 点吊具结构

Fig.5 Spreader structure with 8 lifting-points

《2.4 大块梁段吊索具使用》

2.4 大块梁段吊索具使用

2.4.1 吊索具安装

吊索具结构尺寸和重量大,无法在其他场地预先拼装和转运,因此利用待吊梁段进行吊具拼装和吊索挂钩。吊具结构利用小型浮吊拼装,吊索利用 1 600 t 浮吊小钩辅助挂钩。

2.4.2 吊索具受力监测

根据吊索具受力分析可知,浮吊吊钩不同步对 8 点吊具结构受力影响很大。由于无法实时测量吊钩不同步运动产生的相对高差,因此通过吊装过程中对吊具结构关键截面应力进行监控来控制吊钩运动,从而达到相同的控制效果。

《3 标准梁段吊装设备研究》

3 标准梁段吊装设备研究

标准梁段分为双悬臂对称吊装梁段和单悬臂吊装梁段。全桥悬臂吊装标准梁段共 80 块,其中双悬臂吊装施工 4 × 8 = 32 个,单悬臂吊装施工 2 × 24 = 48 个。

标准梁段(A3 ~ A10,J3 ~ J34,共 80 段)长度为 16 m,重 326 ~ 450 t 。标准梁段安装流程为在索塔区梁段上对称安装桥面吊机,由运梁船水运标准梁段至安装现场,桥面吊机采用双悬臂平衡施工法逐段施工至边跨合龙,然后单悬臂逐段施工至中跨合龙。

《3.1 多功能桥面吊机设计》

3.1 多功能桥面吊机设计

3.1.1 施工对桥面吊机的要求

1) 起吊高度与速度。跨中梁段起吊高度近 80 m,且桥位地处长江下游黄金水道,日通过船舶达 6 000 艘,主跨钢箱梁吊装占用主航道,影响通航,要求桥面吊机具有更快的起吊速度,尽可能减少航道占用时间。

2) 起吊重量。标准梁段最大起吊重量达 450 t,对桥面吊机结构和提升系统性能提出了较高要求。

3) 气象水文条件。桥位处江宽、流急、浪大,涨落潮流速流向多变,实测垂线最大流速达 3.86 m/s,点流速 4.47 m/s 。平均每年出现 6 级以上风速天气超过 150 d,且从每年 5 月下旬至 11 月下旬都有可能遭受台风袭击。桥位处水文气象条件复杂,对船舶定位精度和吊机结构设计影响较大。

4) 吊机控制系统。吊重和吊装高度大,吊机控制系统必须能够实时监测吊点受力和行程变化,并实时调整控制。同时,构件几何控制法要求梁段匹配时重现预拼装线形,对吊机调位精度也提出了较高要求。

5) 吊机结构自重。结构长柔,悬臂施工时,主梁应力和变形对悬臂前端施工荷载非常敏感,要求桥面吊机结构尽可能轻巧。

6) 梁段间匹配。主梁宽达 41 m,单节最大重量达 450 t,若采用常规的单吊机结构形式,已装梁段与待装梁段之间相对变形差将非常显著,最大达到 7 cm,梁段匹配后,结构存在较大的残余变形无法消除,影响主梁无应力线形。

7) 吊机行走。斜拉索采取二次张拉工艺,即在一张完成后前移吊机,然后进行二张。由于标准梁段长度达 16 m,为缩短施工工期,加快施工进度,要求吊机具有较快的行走速度。

8) 斜拉索施工。斜拉索最大牵引锚固力超过 650 t,因此长索采用梁端软硬组合牵引、张拉工艺,为防止张拉杆受弯,需在悬臂前端设置斜拉索入锚管角度调整装置。由于悬臂前端空间狭小,同时为了控制悬臂前端荷载和方便调整装置移动,有必要将角度调整装置与桥面吊机做一体化设计。

3.1.2 桥面吊机结构形式确定

确定桥面吊机结构形式,需针对以下两个主要问题做出决策:

1) 提升系统选择。一是卷扬机提升系统,代表工程有日本多多罗大桥;二是钢铰线提升系统,代表工程有南京二桥、三桥[3,4] 。两种提升系统比较见表 2 。

《表2》

表2 提升系统对比

Table2 The comparison of the upgrade system

综合考虑,桥面吊机采用钢绞线千斤顶提升系统更符合苏通大桥标准梁段悬臂拼装要求。

2) 主梁变形。主梁变形与桥面吊机支点布置有关。因此,通过单吊机和双吊机结构进行对比如表 3 所示。

《表3》

表3 单吊机和双吊机结构对比

Table3 The contrast of the single crane and double crane

综合考虑,桥面吊机采用双吊机结构更符合苏通大桥标准梁段悬臂拼装要求。双桥面吊机主要由钢构架、提升系统、行走系统、调位系统、吊具及工作平台等组成。

3.1.3 桥面吊机主要性能指标和设计参数

综合上述要求,确定桥面吊机主要性能指标和设计参数如表 4 所示。

《表4》

表4 桥面吊机主要性能指标和设计参数

Table4 The main performance index of the deck derrick crane and design parameters

3.1.4 桥面吊机主要功能设计

1) 整体节点。为保证桥面吊机的通用性,便于加工和拼装,吊机钢构架采用螺栓连接,复杂的主要节点设计成整体,以保证节点受力可靠。

2) 前支点。为方便行走与调平,桥面吊机前支点设计为扁担结构,其下设置油缸(油缸设置螺帽固定,防止液压失效),油缸下布置支撑腿扩散支点反力。同时,为避免单个吊机两个前支点间高程差异在结构中产生附加应力,前支点扁担梁结构间采用铰接方式。

3) 后锚。后锚是桥面吊机受力的关键部位,由于加工误差和主梁安装后结构的变形,后锚采用销轴直接与桥面锚点连接将非常困难,若扩大后锚销孔直径,则可能造成后锚结构受力不均,引起吊装安全问题。因此,将后锚设计为多铰链杆结构,可以扩大后锚连接的横向和纵向容差,实现快速连接,保证后锚受力均匀。

4) 吊具。吊具具有两个功能,连接梁段吊点与调节梁段纵坡。a. 连接:由于梁段制造误差,以及运梁船始终处于颠簸状态,吊具与梁段吊点间不能采用销轴连接,采用钢索柔性连接可以很好地解决这个问题;b. 调坡:在吊具上设置调位油缸,可实现梁段纵坡调整,以满足梁段水平吊装和匹配时纵坡调整需要。

5) 行走系统。为了减少吊机自重,将轨道缩短、分离形成前行走轨道和后行走轨道两部分,其中前行走轨道两根,对称布置在前支点下方,后行走轨道一根,布置在后锚横梁中间,在后行走轨道上设置单台油缸,顶推吊机前移。

6) 主千斤顶及控制系统。吊机两台主千斤顶采用 DL - 290 钢铰线千斤顶,配备应力和位移传感器,采用一台电脑集中控制,配置专用控制软件。吊装过程中,控制系统界面可显示两台千斤顶行程、荷载和状态,可诊断系统主要故障,自动和手动实现两台主千斤顶同步运动。千斤顶配有双层自锚系统,即使在液压失效时,钢绞线千斤顶也可安全锚固。

7) 调位系统。调位系统精度对于保证梁段无应力匹配非常关键。调位系统分为 3 部分,a. 梁段纵坡调整,通过伸缩吊具上的千斤顶改变吊点位置,实现梁段纵坡调整;b. 梁段高程调整,通过主千斤顶微动改变吊点高程,实现梁段高程调整;c. 梁段平面位置调整,主千斤顶与吊机之间分离可滑动,通过设置在吊机顶面的纵向和横向千斤顶伸缩改变主千斤顶平面位置,即实现梁段的平面位置调整。通过以上调整组合,可快速实现三个方向各 1 mm 的调位精度。

8) 斜拉索角度调整。利用桥面吊机上弦,在其侧面设置挑梁,挑梁下设置轨道,轨道上设手拉葫芦作为移动吊点,调整斜拉索入锚管角度,桥面吊机后布置一台 50 t 吊车,可以解决轨短问题,改善牵引角度。

实现上述功能的桥面吊机设计完成后的总重量小于 110 t(包括工作室、液压设备和角度调整支架),达到了轻型化的目标。

《3.2 桥面吊机使用》

3.2 桥面吊机使用

3.2.1 桥面吊机安装

根据起吊设备能力,苏通大桥桥面吊机安装程序如下:

1) 在驳船上散拼钢构架;

2) 塔吊整体吊装钢构架至桥面;

3) 塔吊安装主千斤顶提升模块,安装其他构件,横、纵移吊机就位,完成安装;

4) 桥面吊机现场静载、动载、液压密封等试验。

3.2.2 桥面吊机使用要点

1) 锚固系统维护。吊机使用的要点之一在于维护好主千斤顶锚固系统,保证钢绞线受力均匀、锚固性能良好。在每次吊装前取出主千斤顶夹片,进行检查,磨损超标时及时更换,对夹片内的渣滓用钢丝轮打磨清洁,打蜡保养后重新安装。

2) 起吊系统看护。吊机使用的另一要点在于吊装过程中,密切监视千斤顶和钢绞线卷盘工作情况,如发现异常情况,可以立即发现并处理。

3) 吊机行走。采用了分离式行走系统和单点顶推工艺,吊机需分为 4 次行走到位,每次前移 4 m 。具体步骤是:a. 前行走轨道前移 4 m,顶推吊机前移 4 m,重复以上动作,吊机再前移 4 m;b. 后行走轨道前移 8 m,重复 a 步骤,吊机前移 2 × 4 m,完成吊机前移。

《4 结语》

4 结语

苏通大桥边跨及辅助跨大块梁段共 18 块,吊装前后历时 4 个月,累计吊装时间 28 d 。在大块梁段吊装过程中,基于国内现有浮吊能力,通过深入研究,提出采用全新的平面组合压杆结构吊具方案,克服了传统钢桁架结构吊索具高度和自重大的缺点,大大减小了吊索具高度,增加了吊重富裕,在吊装过程中引入应力实时监测系统指导吊装过程,实现了全过程的控制和信息化施工,对于保证吊装安全起到了至关重要的作用。随着国内大型浮吊性能的不断提高,水中大跨度桥梁采用大型浮吊安装主梁的长度和重量也在不断发展,在苏通大桥成功应用的轻型平面组合压杆吊具对于其他大跨度桥梁主梁大节段安装有一定借鉴意义。

苏通大桥标准梁段悬臂施工从 2006 年 11 月 10 日开始,至 2007 年 5 月 29 日结束,共吊装标准梁段 80 次,历时近 7 个月。先进的吊机系统实现了梁段吊装作业的机械化、自动化和数字化,极大减轻了工人劳动强度,提高了工作效率,保证了施工安全。对于保证苏通大桥在 2007 年台风期前实现中跨合龙起到了关键作用。随着桥梁结构不断向大跨度方向发展,在苏通大桥成功应用的多功能双桥面吊机系统对于其他大跨度桥梁宽、重标准梁段悬臂安装和长索架设施工具有一定的推广和借鉴意义。

京公网安备 11010502051620号

京公网安备 11010502051620号