《1 引言》

1 引言

对乳化炸药来说, 贮存稳定性是我们关心的主要问题之一。乳化炸药作为一种特殊的浓乳化液, 高内相体积分数、W/O型的结构、以及微小的内相液滴半径是其主要结构特征。因此, 研究其稳定性时, 不仅应该关心材料本身的物理化学性质影响, 还应该注意其微观结构形式也会在一定程度上影响体系的稳定性。文章试图从结构出发, 对乳化炸药的稳定性做一分析, 并提出了零渗透压体系在结构上最为稳定的观点。

《2 乳化液的基本结构》

2 乳化液的基本结构

浓乳化液体系中的内相液滴并不是自由悬浮的。特别是在乳化炸药中, 由于较高的体积分数, 使得分散相液滴互相挤压、变形, 而连续相则分布在分散相液滴的空隙中。这样乳化体系的基本结构可以分为两部分:分散相结构和连续相结构。

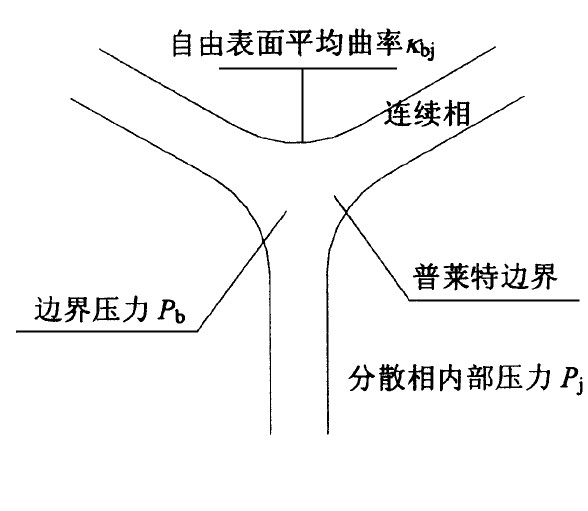

分散相的结构:按分散相液滴同其它液滴的接触情况分为自由表面部分和接触面。一般用平均曲率k来描述自由表面, 而接触面在相邻两液滴大小相等的情况下是一个平面, 不相等时则凸向较大的液滴。

连续相的结构它包括位于相邻两液滴之间的液膜和位于三个以上液滴形成的普莱特边界。液膜的寿命是乳化液稳定存在的决定因素, 液膜的破裂就意味着两个液滴的合并, 即宏观上的破乳。普莱特边界 (图1) 在几何结构上把液膜隔开 (实际上它和液膜是同一相) , 连续相通过这一边界在整个乳化体系内流动, 整个体系中的普莱特边界组成了一个立体交叉的网状结构。

《3 乳化炸药稳定性破坏过程中各影响因素的分析》

3 乳化炸药稳定性破坏过程中各影响因素的分析

对于所有的乳化液, 其稳定结构破坏的过程都可以看成两个过程:絮凝和聚结。在絮凝过程中, 分散相的液珠聚集成团, 但各液珠皆仍然存在, 这一过程常常是可逆的。在聚结过程中, 这些团合成一个大滴, 导致液滴数目之减少和最后乳化液完全破坏, 此过程是不可逆的。

《3.1 絮凝》

3.1 絮凝

对高内相比的体系来说, 内相液滴已经互相紧密接触了, 产生进一步絮凝的原因是指内、外相之间存在密度差, 在重力作用下较轻的一相会上浮, 从宏观上看两相分开了, 从微观上看, 连续相经由普莱特边界和液膜流动, 在重力方向上重新分布, 结果造成了体系沿重力方向上的体积分数梯度。可以看出, 这里的主要过程是连续相在大范围内的流动。

然而我们在乳化炸药中却难以观察到这种现象。主要原因是一般乳化炸药的连续相常采用油蜡混合物或者较为粘稠的油相, 其粘度较大, 发生显著的分层所需的时间极长, 很可能在这之前乳胶体已经破乳了。另外也很可能乳化炸药的接触角很大, 形成的刚性结构阻碍了连续相的流动。总之, 分层并不是影响乳化炸药稳定性的主要因素。

《3.2 聚结》

3.2 聚结

产生聚结的原因是由于内、外相之间存在大于零的界面张力, 从而使液膜内的楔压大于零, 迫使连续相从相邻液滴形成的液膜中排出, 分隔液滴的液膜越来越薄, 直至低于某一临界值后, 穿孔破裂而使两液滴合并。即我们所观察到的破乳现象。

液珠聚结的速度是用液珠的平均寿命表示的, 而液珠的寿命又由两个不同的过程所决定。在第一个过程中, 连续相在液滴的界面之间排泄出来, 即液膜薄化的过程;在第二过程中, 膜发生破裂, 液滴即告消失。下面分别分析这两个过程中各因素所起的作用。

3.2.1 液膜薄化过程中各影响因素的分析

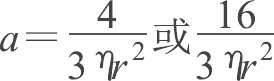

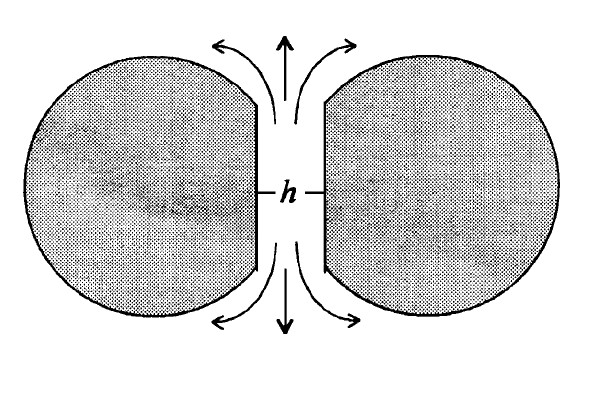

如果把排液过程看作是流体从刚性壁中流出的过程 (见图2) , 则我们可以由下面的雷诺公式定性的分析一下影响液膜薄化的一些因素[1]:

τ为从厚度h=∞薄化到h0所需的时间

其中

(1) 时间τ同r2成正比, 即液膜的面积越大, 排液的速度越慢。

(2) 时间τ同η成正比, 液体的粘度越大, 排液的速度越慢。因此对于乳化炸药体系来说, 可以认为油相的高粘度对稳定性的提高有利。

(3) 时间τ同p0成反比, 液膜内的压力越大, 排液的速度越快。这里的p0=ПD=σ12 kbi, 因此, 界面张力和内相液滴的平均曲率越大, 排液的速度也越大。由此可见, 平均曲率和界面张力对体系的稳定性起着很重要的作用。正是由于这两个因素的作用, 才导致液膜排液以至薄化到破裂的发生。这里极端的情况是界面张力为零或接近零时, 体系自发乳化, 甚至生成微乳化液。而这种微乳化液的寿命几乎是无限的。

《3.2.2 影响液膜破裂的因素分析》

3.2.2 影响液膜破裂的因素分析

乳化液破坏的最终标志是分散相液滴的合并、长大。在泡沫中这一过程并不一定伴随着分散相液滴间液膜的破裂, 因为气体主要靠扩散传输从较小的气泡穿过液膜进入大气泡。而在乳化炸药这种W/O型结构中, 这样的过程似乎不大可能。一则是水相中组分在油膜中的扩散速度很慢, 二则分散相是过饱和的盐溶液, 溶液析晶对膜造成的破坏更为重要。因而可以说膜破裂是分散相液滴合并的主要途径, 这样膜的强度和厚度就成为我们关心的主要问题, 膜强度和厚度同稳定性自然也有着直接的联系。

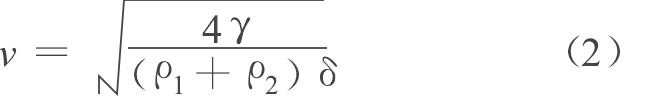

G.E.Charles和S.G.Mason的研究指出, 界面膜的洞孔扩张速度v可用下式表示:

式中γ-界面张力

ρ1, ρ2-分别代表两相的密度

δ-膜之厚度

由上式可看出, 界面膜的破裂速度随界面张力的增加而增大, 随界面膜厚度的增加和两相密度的增大而降低[2]

上式考虑了膜厚的影响, 但却忽视了膜强度因素。可以简单地认为, 膜强度大则体系稳定, 这是为大多数人所接受的结论。因此, 有利于提高界面膜强度和厚度的因素, 均会有利于乳化体系稳定性的提高, 下面从膜强度和膜厚的角度分析一下接触角、液滴半径和析晶的影响。

(1) 接触角对膜强度的影响

分析图3可知, 接触角的存在使接触面处的界面张力降低, 因为图中垂直方向上的作用力只有界面张力。从力平衡条件上看, 普莱特边界处自由表面的界面张力在垂直方向上的分量应同液膜上界面张力大小相等, 方向相反, 这样就有:

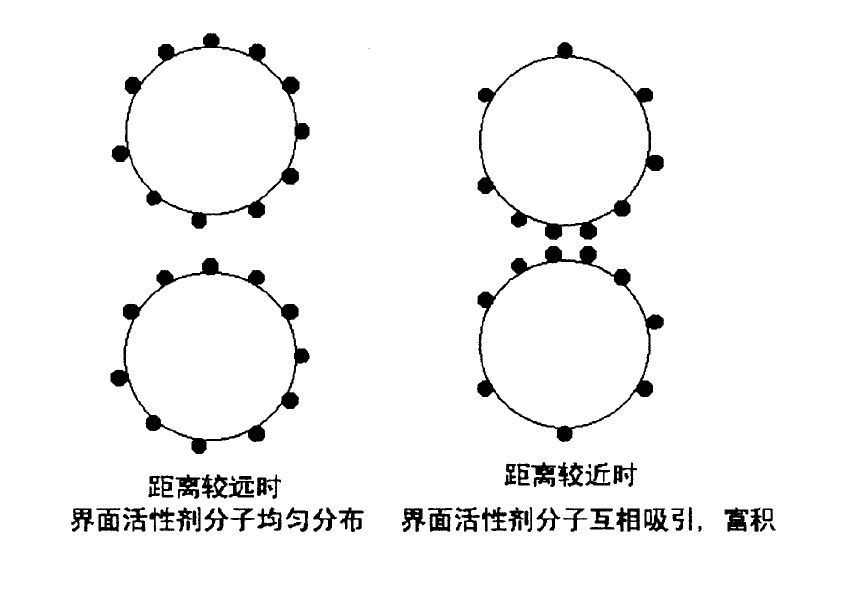

界面张力的降低意味着表面活性剂在接触面处的富积。因此, 可以把液滴的吸引过程看成这样:液滴间的相互作用是由界面处吸附层造成的, 这一作用力是长程力。在引力的作用下, 界面活性剂在液滴间相互靠近的一侧富积 (见图4) , 因而造成该处膜压力的增加, 即界面张力的降低, 从而形成具有一定接触角的特定结构。接触角越大, 则这种引力作用就越强。

接触面处界面活性剂更多的富积会有利于增加膜的强度, 从而增加膜的稳定性。因为随着液膜中油相的排出, 吸附在液膜两侧界面上的界面活性剂分子也有被挤出液膜的趋势, 一旦液膜内界面活性剂分子大部分丧失, 液膜也就很容易穿孔了。

(2) 分散相液滴半径对膜厚的影响

具有一定接触角的体系中的自由液滴总是自发的相互吸引, 形成一种稳定结构 (见图3) , 因而它们之间的作用力在相互靠近的过程中必然是一种引力。引力的大小决定了液膜的初始厚度, 引力小则膜厚度大, 反之则小, 两者呈反比关系。而平衡时引力的数值恰好等于楔压[3], 因为只有这样, 单个液滴所受的合力才为零。

图4 两液滴接近时表面活性剂分子分布状态

Fig.4 Distribution status of emulsifier molecule when two droplets approach to each other

从楔压的表达式可以看出, 分散相液滴半径同楔压成反比, 这样我们就可以得出结论, 分散相液滴半径同初始膜厚成正比。当然, 从初始膜厚我们并不能确定液膜稳定存在的时间, 但是我们至少可以这样推论:如果初始膜厚值大, 则对应的引力值小。这样结合雷诺公式, p0减小, 液膜的稳定时间τ应该长一些。

因此, 分散相液滴半径应该在不使过饱和盐溶液析晶的前提下, 尽量的取值大一些。然而实际上, 很难保证所有的液滴半径都小于析晶的临界值, 一旦半径过大的液滴析晶, 就会对体系的稳定性造成很不利的影响。这在后面会进一步讨论, 因而也可以说乳化时分散相液滴半径过大是有一些冒险的, 要找到适中的乳胶粒径值尚需要进一步的研究。

(3) 过饱和内相析晶对膜强度的影响

常温下乳化炸药的分散相是硝酸铵等无机含氧酸盐的过饱和溶液, 随着温度的变化, 特别是界面膜强度较低时, 含氧酸盐会发生析晶现象, 所产生微晶的体积虽然小于原来的液滴, 但由于一般晶体带有棱角的外形, 会对分隔相邻液滴的液膜造成破坏。

内相之所以能保持稳定, 一方面是由于内相液滴的半径很小, 另一方面也由于缺少析晶所必需的晶核。因此一旦有少量较大的内相液滴析晶, 并对液膜造成破坏之后产生的微晶就会进一步引发附近的内相液滴析晶, 从而产生一种连锁反应, 在短时间内对液膜造成更大的破坏。

可见析晶对液膜有着极大的破坏作用, 但两者之间又是相互制约的, 要增加体系的稳定性, 一方面必须降低析晶点, 另一方面又必须增加液膜的强度。

《4 配方设计的稳定性考虑》

4 配方设计的稳定性考虑

《4.1 稳定性的三因素分析》

4.1 稳定性的三因素分析

从前面对乳化体系絮凝到聚结过程的分析, 我们可以得出以下结论:接触角、界面张力、平均曲率和粘度是影响稳定性的主要因素。

如果用接触角, 界面张力和连续相粘度作为我们选择配方的主要判断因素的话, 每一因素又有高和低两种可能, 那么我们就会有以下八种可能的配方组合。每种配方组合中三因素对分层稳定性和排液稳定性的影响分别列于表1最后两栏:

如果认为乳化炸药中基本上不会有絮凝 (或者说是分层) 发生, 那么组合6恰是最稳定的配方组合。而较为稳定的EL系列有较大的接触角, 较低的界面张力和较高的连续相粘度正表明了这一判断的正确性。

《4.2 零渗透压规则的导出》

4.2 零渗透压规则的导出

(1) 渗透压是一个综合的指标

可以认为, 界面张力、接触角、液滴半径和平均曲率都会对乳胶体的稳定性造成一定的影响, 然而, 是否存在一个能够兼顾以上这些因素的综合性的评价指标呢?通过分析, 作者认为将渗透压选作这一指标较为适合。

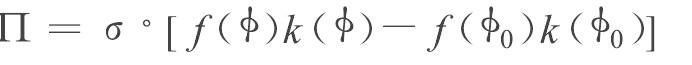

可以看出, 它包含了上面所述的所有参数, 界面张力反映在第一个因子上, 接触角反映在它对ɸ0和f (ɸ) 的影响上, 液滴半径和平均曲率则反映在k (ɸ) 中, 具体的关系在文献[5]中已经讨论过了。

(2) 渗透压取值对乳化炸药稳定性的影响

从渗透压同体积分数的关系图[5]可以看出, 体系的体积分数小于初始体积分数时, 会产生负的渗透压, 反之则产生正的渗透压。不论是正的渗透压还是负的渗透压, 都不利于乳化炸药这类连续相粘度较高的乳化液的稳定存在。

渗透压大于零时, 固然体系抵抗分层的能力有所提高, 但这对高粘度连续相的体系来说并无多大意义。相反, 此时分散相液滴自由表面的平均曲率却较初始体积分数时的值有所增加, 这可以从对单分散体系的计算结果看出来[5]。从平均曲率对于液膜排液速度的影响分析可知, 这只会减少乳化液稳定存在的时间。

从对单分散体系的计算结果来看, 渗透压小于零时, 平均曲率有减小的趋势, 但对接触角较大的体系来说, 这一减小并不明显。但较大的负渗透压值会造成体系中连续相分离出来的现象, 对于乳化炸药来说即表现为渗油, 这一现象我们已经在实验中观测到了。由于渗油仅发生在体系的局部, 因此连续相的粘度影响并不算很大。而渗油的结果一方面使液膜变薄, 另一方面也降低了体系的均一性, 对爆轰反应率的影响必然是负面的。

从渗透压的两方面分析可以得出结论, 在体系连续相粘度较高, 大范围内的分层可以忽略时, 渗透压为零的体系必然具有较好的稳定性。

《4.3 乳化炸药基本结构参数同零渗透压点的关系》

4.3 乳化炸药基本结构参数同零渗透压点的关系

如果把零渗透压作为高稳定性配方设计的原则, 就需要进一步分析表征乳化液结构的基本参数同零渗透压点的关系, 以便于配方设计计算的进行。

(1) 接触角对零渗透压点的影响

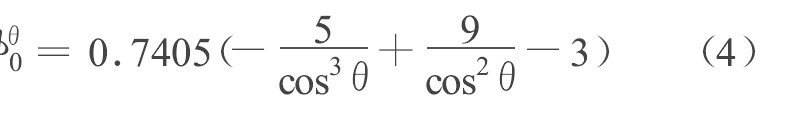

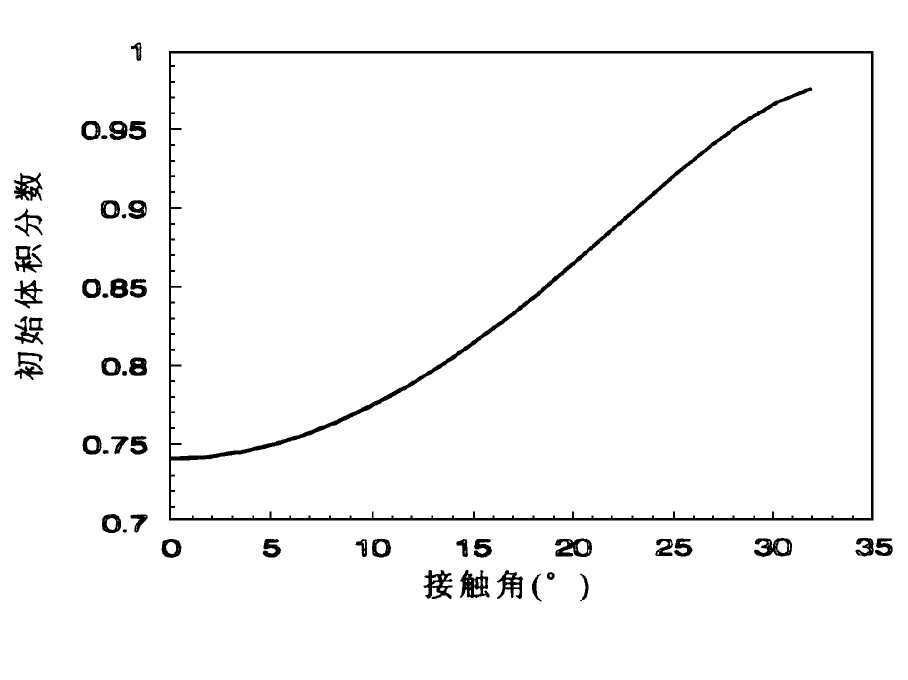

接触角越大, 初始体积分数 (即零渗透压体积分数) 就越大。在膜厚相对于液滴半径可以忽略时, Princen推导了下面初始体积分数同接触角的关系:

如图所示接触角增大时内相液滴堆积的初始体积分数也很快增大, 这是理论推导结果。然而实际上, 当接触角大到使体积分数大于0.9时, 就会由于液滴间较强的作用力, 形成一种刚性结构。这种结构阻碍了液滴的相对滑动, 对液滴的重新排列极为不利, 从而大大降低了体系的堆积密度。这种情形在乳化炸药多元分散体系的模拟[6]中同样可以看到。EL系列乳化炸药具有较大的接触角, 且体积分数低于计算值, 也是一个很好的例证。

接触角正是通过影响体系的初始体积分数从而间接地影响体系的渗透压。因体系的实际体积分数一般由配方材料和化学反应氧平衡决定, 变化范围不大。这样如果所选配方的接触角不合适, 就会造成初始体积分数同实际体积分数值较大的偏差, 从而使体系渗透压偏离零值, 导致稳定性降低。

(2) 乳化炸药粒径分布对零渗透压点的影响

实际的乳化炸药体系中, 乳胶粒子的大小可以看成是满足对数正态分布的, 而不是理想的单分散体系, 多元分散性对初始体积分数的影响也就不可以忽略。从对多元分散体系初始体积分数的计算机模拟结果可知, 表征粒子分散程度的标准偏差σln同初始体积分数之间存在着特定的关系。实际上初始体积分数对应的状态就是指的零渗透压体系, 因而标准偏差σln直接影响着体系的零渗透压点, 适当的标准偏差值才能保证一个体系是零渗透压的。

《5 零渗透压规则的验证》

5 零渗透压规则的验证

分析表明, 零渗透压体系应该较为稳定, 因而我们对稳定性较高的EL系列乳化炸药进行了实验测定, 以验证这一结论。

《5.1 乳化炸药的各项指标测试方法》

5.1 乳化炸药的各项指标测试方法

(1) 体积分数的测定方法

① 乳胶密度ρ取适量乳胶, 用塑料薄膜包裹起来, 称取其质量为m, 在量筒中装入一定量水, 测定乳胶放入前后的体积差ΔV, 则乳胶密度ρ=m/ΔV。

② 连续相密度ρc称取配制好的油相, 测定其体积, 质量除以体积即得连续相密度ρc。

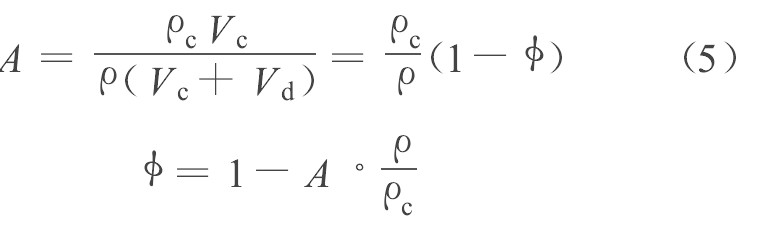

③ 计算乳胶体积分数ɸ按配方计算乳胶中连续相质量百分比为A, 则有

Vc为连续相体积

Vd为分散相体积

(2) 接触角的测定方法

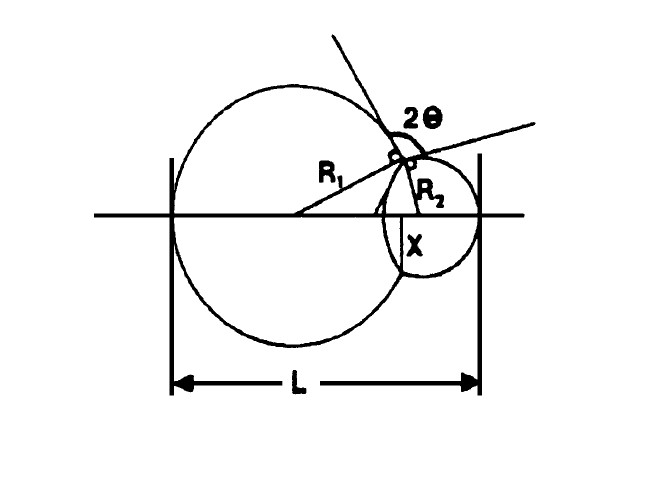

取适量乳胶, 制片后在显微镜下可以找到类似图6那样的结构。测量两个相接触液滴的半径R1和R2以及沿两液滴中心方向液滴的长度L, 就可以按下式计算接触角θ:

式中的X可以通过求解下式来求得:

(3) 平均粒径及分布的测定方法

取适量乳胶制片, 然后用图像分析仪分析乳胶粒子的大小及分布[7]。

《5.2 测定结果和计算结果比较》

5.2 测定结果和计算结果比较

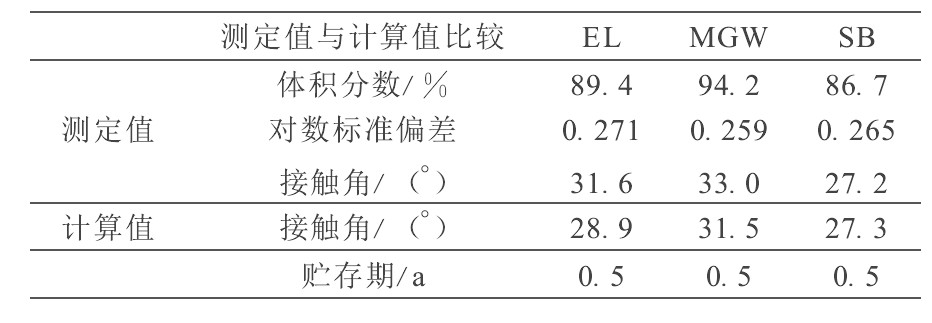

测定结果:EL系列乳化炸药的特点主要是乳化液滴直径在左右对数标准偏差为左右, 体积分数89.4%, 乳胶密度ρ=1.44 g/cm3, 体系的界面张力不大, 油相粘度较大, 接触角31.6° (图7) 。

图7 EL乳胶显微结构 (R1=3.9, R2=2.5, L=11.9, θ=31.6°)

Fig.7 Microscopic structure of emulsion explosive

计算结果:按照零渗透压规则, 体系的界面张力越小越好, 体积分数90%, 对数标准偏差0.25时, 接触角的计算值为30°。体系的粘度在经验取值的范围内应尽量大。

其它两个配方的测定结果列于表2中。可以看出接触角的测定值同计算值是比较接近的值得一提的是, 据我们所知, 这应该是乳化炸药接触角的第一次测定, 同时也是接触角这一概念在乳化炸药中的首次应用。

《5 结论》

5 结论

分析了各因素对稳定性的影响, 零渗透压点具有最大的稳定性, 正的或负的渗透压均对体系的稳定性不利, 特别是负的渗透压会造成体系的渗油现象;分析了接触角和粒径分布同零渗透压点的关系, 为配方设计计算奠定了基础;对EL系列等乳化炸药的分析验证了零渗透压规则的可行性。

京公网安备 11010502051620号

京公网安备 11010502051620号