目前,国内许多成熟的齿轮少无切削加工技术已被广泛使用,例如精锻、冷镦、冷挤压、摆碾等,但它们对中长齿轮轴的加工均显得力不从心。摩擦焊与齿轮精锻相结合的工艺由于制备圆钢坯料所用带锯条耗损大,后期热处理成本高,生产效率低,其应用受到影响。齿轮冷轧工艺虽然加工时间短、精度高,但要求材料具有良好的塑性,材料的变形抗力大,需要有足够的设备和模具刚度,同时在冷轧过程中齿顶有出现犄角和龟裂状伤痕的可能[1],只能加工模数小于1mm 的齿轮。

楔横轧被公认为是轴类件制坯的最佳工艺,将楔横轧技术和齿轮范成加工原理有机结合,使用齿条模具直接轧制齿轮,显然是一种高效优质的齿轮制坯新工艺。轴类件制坯和齿成形过程均较为复杂,要在实际状态下揭示变形过程中金属流动、应力应变、温度场、轧制力能参数等变化规律,困难重重。而借助于有限元方法能够很好地再现成形全过程并获得研究参数,预测成形质量缺陷,获得指导实际生产的最佳工艺参数。

《1 楔横轧齿轮轧制成形原理》

1 楔横轧齿轮轧制成形原理

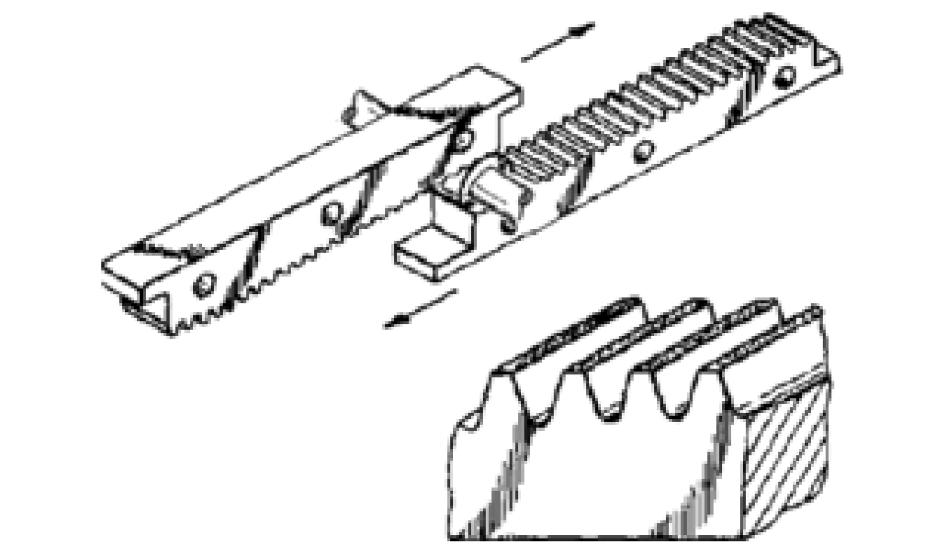

楔横轧齿轮轧制成形是将齿轮坯料加热到良好的塑性状态后,结合楔横轧制坯和范成原理将坯料轧出轮齿。具体讲,就是采用自由分度方法,依靠一对相向平动的楔形齿条模具在滚轧过程中对坯料逐渐施加压力,齿坯自由转动,楔形齿条模具与齿坯接触轧出凹槽,凹槽达到一定深度之后,楔形齿条模具的齿顺着凹槽逐渐轧入,最终在坯料外圆挤出轮齿,如图 1 所示。

《图 1》

图 1 齿轮轧制成形原理

Fig.1 Gear forming principle by rolling

由于自由分度式轧制方法不具备精确分度条件,如果一开始轧出的凹槽不符合规定齿数(滚轧时齿坯与齿条模具之间产生滑动),往往造成“乱齿”。为了轧制出规定齿数的齿轮,必须在齿坯外圆上精确分度,正确计算出齿坯尺寸与齿条模具尺寸之间的关系,以保证分度齿数的精确性。

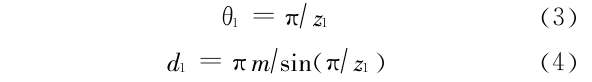

图2所示齿条模具以弦长 进行分度。若齿条模数为m,齿条模具上

进行分度。若齿条模数为m,齿条模具上  的长度有

的长度有

设轧制齿轮的齿数为z1,为了使齿条模具的齿顶在齿坯外圆上精确分度出规定的齿数, 必须是轧制齿轮每一周节的1/2中心角。即

必须是轧制齿轮每一周节的1/2中心角。即

给出齿条模具的基本参数,即可算出齿坯直径。

用该工艺生产的齿轮由于金属纤维沿产品外形呈连续的流线分布,因而抗弯强度、抗疲劳强度和耐磨性等都较传统工艺有显著提高。

《图 2 》

图 2 齿轮轧制成形的分度原理

FiG.2 index principle of gear forming by rolling

《2 齿轮轧制成形热力耦合模型》

2 齿轮轧制成形热力耦合模型

《2.1 变形场弹塑性本构方程》

2.1 变形场弹塑性本构方程

楔横轧齿轮轧制属于大变形问题,其弹塑性本构关系为非线性,且与其应变过程和加载路径相关,故其本构模型也具有瞬态性质。基于楔横轧齿轮轧制的变形性质,用塑性流动增量理论按变形态构形用欧拉参数描述其本构关系,即用 Euler 应力张量和Almansl应变张量表达应力和应变关系[2]。

对于弹塑性介质,在空间描述中屈服函数用欧拉应力表示:

式中变量 k 为等效应变率的物质积分。在大变形中,如果弹性变形部分比较小,总的变形增量可以分解为弹性部分与塑性部分。假设塑性变形率由正交法则与屈服面相关联,弹性应变率与应力的焦曼导数之间满足虎克定律,导出大变形本构方程为

式中 Vkl 是变形率张量,对于各向同性强化的米塞斯材料,有

式中  为载荷性质判断因子,塑性加载或中性过程

为载荷性质判断因子,塑性加载或中性过程  = 1 ;弹性加载过程

= 1 ;弹性加载过程 = 0 ;任何卸载过程

= 0 ;任何卸载过程  = 0 ;

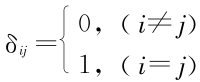

= 0 ; 为克罗克尔记号,

为克罗克尔记号, ;E 为弹性模量;

;E 为弹性模量; 为泊松比;

为泊松比; 为变形态瞬时等效应力; H 为材料的硬化系数。

为变形态瞬时等效应力; H 为材料的硬化系数。

《2.2 温度场本构模型》

2.2 温度场本构模型

求解温度场问题,满足下列三类边界条件[3] :

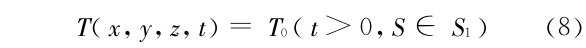

1)给定表面(边界)上质点的温度值在传热过程中保持不变,即温度值是给定的边界条件,假设该表面为S1 ,则表示为

2)物体表面S2 上给定热通量 q 的边界条件表示为

式中 为材料的热传导系数, n 表示表面S2 任意点的外法线方向。

为材料的热传导系数, n 表示表面S2 任意点的外法线方向。

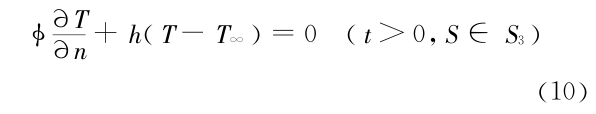

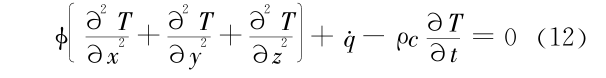

3)表面S3 上热损失给定的边界条件表示为

式中 h 为放热损失系数, T∞ 为环境温度,在初始条件

下求解能量平衡方程

可以等效为求以下泛函 I 的极小值问题:

式中

满足初始条件式(11)、边界条件式(8)至式(10),并能使泛函式(13)的一个变分为零的温度场,必是问题的真正解。

《3 楔横轧齿轮轧制成形数值模型》

3 楔横轧齿轮轧制成形数值模型

《3.1 模型简化基本假设》

3.1 模型简化基本假设

为简化研究对象,假设如下:

1)准静力分析,忽略惯性力的影响;

2)模具为刚体,忽略轧制模具的弹性变形,模具无磨损;

3)只考虑金属的径向流动,近似为轴对称平面变形。

4)轧制前后满足体积不变条件,摩擦类型为库仑摩擦。

《3.2 几何及有限元模型建构》

3.2 几何及有限元模型建构

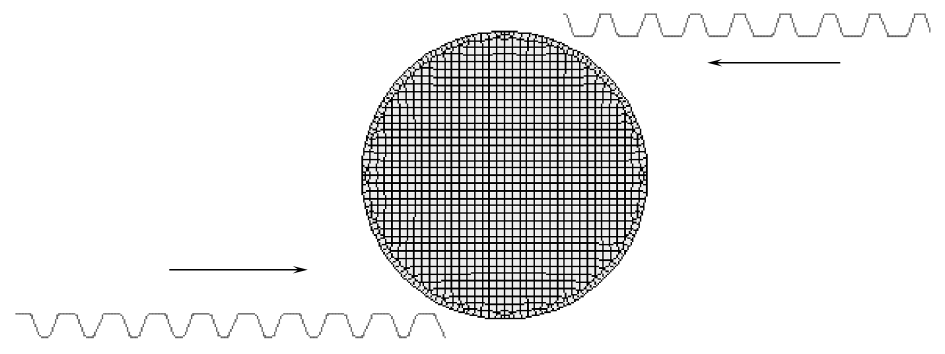

以轧制分度圆直径 40 mm 、模数 2 mm 、齿数 20 的标准齿轮为例,模具总长度为 622.035 mm 。由于轮齿不可能回转一圈就轧制完成,因此成形过程采用逐步进给的方式,即每轧制一圈模具齿高增加一微量,初始齿形(第一圈的初轧齿形)高度为 3.25 mm ,以后每次进给量为 0.25 mm ;为了保证前一圈与后一圈在轧制过程中能够更好地衔接,令每圈增加一个齿形,即 20/2 + 1=11 。齿轮轧制几何模型如图 3 所示。

有限元模型构建如下:

1)初始条件:定义环境温度为 20 ℃,模具温度为 500 ℃。

2)传热边界条件:设定传热系数为 20 kW/m2 ·℃,表面散热系数为 20 W/m2 ·℃,传热膜系数为 0.17 kW/m2 ·℃。

3)接触定义:模具为刚体,速度 400 mm/s ,摩擦系数 0.4 。

4)重划标准:采用四节点单元(advancing front quad),当单元扭曲,模具渗透或增量超过一定程度(这里设为 5)时,重划网格。

5)加载历程:定义轧制过程为准静态分析加载历程,给定增量步数,以自适应探测步长求解。

《图 3 》

图 3 齿轮轧制成形几何模型

Fig.3 Geometric model of gear rolling

《4 楔横轧齿轮轧制成形模拟结果》

4 楔横轧齿轮轧制成形模拟结果

《4.1 成形过程轧件变形规律》

4.1 成形过程轧件变形规律

基于以上理论进行了楔横轧齿轮轧制整个变形过程的模拟[4] ,并观察整个轧件从非稳态到稳态过程的变形情况,得到楔横轧齿轮成形的变形特征为:齿条模具紧压在转动的轧件上,使齿坯外圆产生塑性变形,同时逐渐轧入齿坯;随着轧入量的增加,齿坯外圆部分的金属相应凸起;这个凸起部分的金属,在滚轧模具和齿坯接触而产生相互转动时,借助范成运动来形成齿形;滚轧模具轧到规定的深度之后,凸起部分即被加工成规定形状的齿形。

图 4 为齿轮成形过程等效应变的变化情况,初轧时在模具作用下轧件下方先发生变形,并迅速向心部扩展(增量 20,50)。轧件的变形很不均匀,在轧制的第一圈变形扩展范围不大。随着轧制的深入,变形区逐渐向心部扩展,呈现出环状分布(增量 200,746)。在精轧段,总体等效塑性应变的范围扩展到齿坯 1/2 半径处。

《图 4 》

图 4 齿轮成形过程等效应变的变化情况

Fig.4 Variation of equivalent strain during gear forming

《4.2 齿轮成形过程温度场分布》

4.2 齿轮成形过程温度场分布

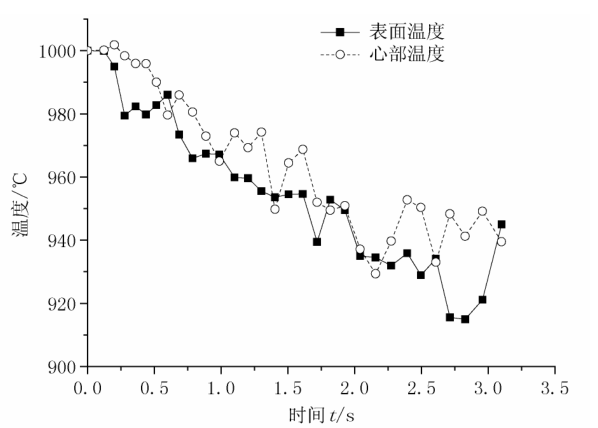

变形过程中轧件的温度分布不均匀。由于变形时间短,影响温度的主要因素是轧件和模具接触产生的热传导和金属塑性变形产生的温升,这两者的综合作用基本上决定了轧件中温度场的变化规律。轧件接触模具后,先是接触处温度下降,而轧件中心温度变化很小。随着变形的继续,表面温度逐渐降低到最小值,中心温度由于塑性变形产生热使温度上升,在整个轧件断面上形成明显的温度梯度。

图 5 为初轧阶段轧件断面上的温度分布。温度梯度主要集中在接触表面,而在轧件中心部位大部分区域温度的变化不大。温升最大的区域是在轧件的中部靠近表面处;此处的变形较大,受接触热传导的影响也较大,变形剧烈。接触热传导的影响区域位于距齿坯外表面 5 ~ 10 mm 厚度处。

在轧入阶段和精轧阶段,温度分布受模具热传导的影响较小,受自身热传导的影响增大,如图 6 所示,与模具接触的金属表面,温度梯度非常明显。随着轧制阶段的深入,整个轧件的温度分布呈现有规律的环状分布;从增量 200 到增量 746 ,特别是在轧制的最后阶段,显示中心温度最高、表面温度最低,且呈递减分布,这是由于轧件表面与模具接触以及受室温影响而产生热交换,导致表面温度低,心部温度高,心部温度向表面传递,心部较大范围的温度保持在 989.4 ℃;越接近表面,温度递减越明显。

《图 5 》

图 5 初轧阶段齿轮轴截面的温度变化和分布

Fig.5 Variation of temperature on cross-section at the beginning stage of gear rolling

《图 6 》

图 6 轧入阶段和精轧阶段齿轮轴截面温度变化和分布

Fig.6 Variation and distribution of temperature on cross唱section at the biting and sizing stage of gear rolling

图 7 为轧件心部与表面温度的变化情况比较,基本上呈一定斜率的下降趋势,表面温度一直低于心部温度。但是由于轧件变形的不均匀性出现一定的波动,在温度下降到 897 ℃时,开始出现较大波动,同时有较大上升幅度,这是由于轧件与模具的接触面增大,塑性变形和摩擦力做功产生的热量大于向外部辐射的热量;在精整段由于变形很小又开始小斜率下降。

《图 7》

图 7 轧件心部温度与表面温度比较

Fig.7 Temperature comparison between surface and core of rolled piece

《4.3 轧制力能参数变化规律》

4.3 轧制力能参数变化规律

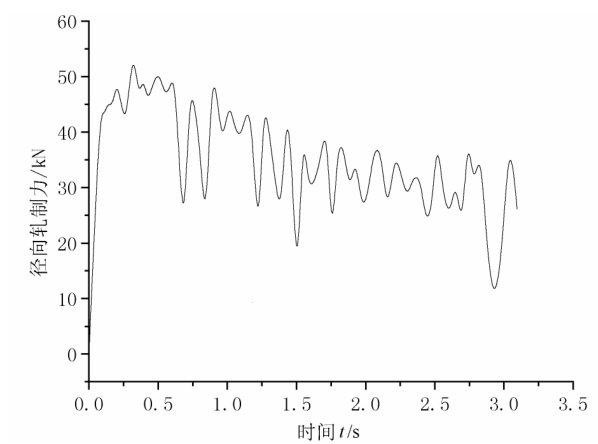

齿轮成形过程中,确定模具与轧件间的轧制力和轧制力矩是十分重要的。根据模具的受力情况,可以合理地设计模具及改变环境参数,以求优化齿轮成形。从图 8 齿轮轧制过程模具切向受力情况可以看出,模具的切向力呈一定的交变状态,峰值随着轧入量的增大而增大。在设定进给量时,第一步进给量最大,此后每一步进给相等,最后一步最小。从图中可以看到,第一步的切向力峰值最大,最后一步最小,符合金属变形原理。切向力的交变状态主要是由于轧制过程中模具与轧件接触点的变化造成受力状态的变化。轧制径向力的变化与切向不同,主要表现为 Y 方向上的力基本上为正值,虽有波动,但由于模具所受的皆为塑性变形的反作用力,矢量方向与坐标轴相反,所以为正。其变化趋势与切向力相同,即第一步及最后步分别为最大和最小,中间较为平均,但呈现递减趋势,如图 9 所示。轧制力矩呈一定斜率递增,在精整成形阶段呈现变小的趋势,如图10所示,这是由于随着轧制过程的进行,模具开始逐渐轧入到轧件中,轧件与模具的接触面积增大,克服塑性变形及摩擦所需要的力增大,因此轧制力矩呈一定斜度上升;进入精整段后变形量很小,故轧制力矩慢慢减小。

《图 8 》

图 8 齿轮轧制过程中模具切向反力

Fig.8 Tangential reaction force of tool during gear rolling

《图 9 》

图 9 齿轮轧制过程中模具径向反力

Fig.9 Radial tangential reaction force of tool during gear rolling

《图 10 》

图 10 齿轮轧制过程中模具的反力矩

Fig.10 Reaction moment force of tool during gear rolling

《5 结论》

5 结论

结合楔横轧制坯优势与齿轮范成加工原理,设计了适于楔横轧齿轮制坯的模具,建立了齿轮轧制成形热力耦合本构方程及有限元模型,该模型考虑了轧制过程中变形场与温度场之间的耦合作用,以 SuperForm 为模拟平台进行了成形过程的数值模拟并对结果进行了详细分析,总结了楔横轧齿轮轧制过程中的力能参数、温度场、变形场等变化规律,对正确认识齿轮轧制成形规律及指导实际生产具有重要的参考价值。

京公网安备 11010502051620号

京公网安备 11010502051620号