《1 前言》

1 前言

2008年8月1日京津城际铁路建成通车,这标志我国高速动车组运行时速由250 km/h跨越式的进入350 km/h。随着列车运行速度的提高,乘客乘坐时间变短,进而能够很好的提高城市间人员流动,有效推动中心城市周边区域的经济活力与文化交流,共享国力增长带来的经济红利。

在350 km/h运行速度下,由于中国线路运用环境十分复杂,当设计作为高速列车主要承载部件的车体时,必须考虑复杂环境对车体的影响 [1] 。这些复杂环境主要包括多体连接的长大编组相互耦合作用、列车与轨道及沿线设施相互作用、复杂的地理与气候条件、复杂的运用工况、超员运行、繁重任务、长交路和多隧道等。当列车在这些复杂环境下高速运行时,车体的振动与冲击响应将变得更加剧烈,同时车体与空气之间的强流固耦合作用也将影响列车的运行性能。因而,需要利用列车系统动力学和空气动力学方法设计车体,以便解决车体设计遇到的技术难题。这些车体设计技术难题主要包括车体与转向架、弓网,车上部件、乘客与气流之间的各种复杂相互作用,由激振频率提高引起的车体部件之间的模态匹配,由气动阻力引起的升功率与减阻力之间的矛盾,由隧道与明线交会引起的气密强度和气密性的设计标准制定,由风振引起的噪声,车体强度和刚度与车体结构轻量化之间的矛盾。

基于在京津城际铁路上高速动车组的系统调试与试验过程的经验和成果 [2] ,新一代动车组(即CRH380A)设计从适应中国列车运行环境出发,基于列车系统动力学和空气动力学方法,利用气动减阻、气动降噪、气密强度和气密性、模态匹配、减振降噪和轻量化等创新技术系统的解决由列车高速运行引起的技术难题,进而使高速运行的列车能够满足车辆安全性、可靠性、舒适性和环保性等要求。

《2 车体研发流程》

2 车体研发流程

新一代高速动车组车体研发流程主要包括方案设计、技术设计、施工设计、样车试制、试验验证、设计改进和批量生产,如图1所示。在方案设计和技术设计阶段,采用数值仿真、台架试验、线路试验等方法分析车体性能,并且对三种方法进行相互验证,经过循环改进后完成车体技术设计。对于后期批量生产的列车,基于科学运营跟踪的测试结果,对车体进行持续改进,进而使车体在产品全寿命周期管理过程中具有良好的车体性能。

《图1 》

图1 车体研发流程

Fig. 1 Research and development process of car-body

《3 车体设计创新技术》

3 车体设计创新技术

为了克服由列车高速运行引起的技术难题,进而研发出适合中国线路运用环境的高速列车,提出了车体设计创新技术,即气动减阻、气动降噪、气密强度和气密性、模态匹配、减振降噪和轻量化。

《3.1 气动减阻》

3.1 气动减阻

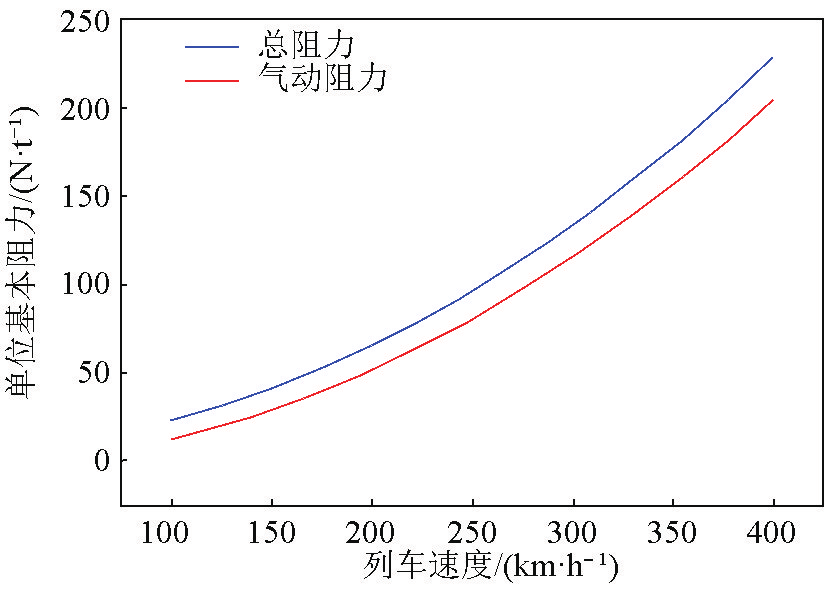

车辆运行阻力主要包括由轮轨、轴承和齿轮等引起的机械摩擦阻力和由于交会气流引起的车内动量损失和车外气动阻力。随着列车速度的提高,气动阻力成平方增长,如图2所示。在列车运行速度为350 km/h工况下,大于85 %的列车阻力来源于气动阻力 [3] ,而机械阻力与列车总阻力的比例小于5 %,动量损失与列车总阻力的比例大约为10 %。因此,降低气动阻力成为高速列车减阻的关键因素。

《图2》

图2 列车总阻力和气动阻力随列车速度变化情况

Fig. 2 Total resistance and aerodynamic resistance variation with train speed

高速列车的气动减阻技术主要包括头型优化、表面平顺化和流动控制。每种气动减阻技术的具体措施方法如下。

1)头型优化:通过增加长细比,改善综合气动性能;缩小车体断面截面积,减少磨阻;优化各向断面,避免流动分离。

2)表面平顺化:对车端联接、空调、高压设备、车下设备舱、天线和门窗等外凸部位和转向架区域采取技术措施,保证车身表面光顺无凸起,进而降低涡流损失、压差阻力和摩擦阻力。

3)流动控制:通过吹气、扰流和沟槽等主动或被动流动控制技术,修正表面流场。

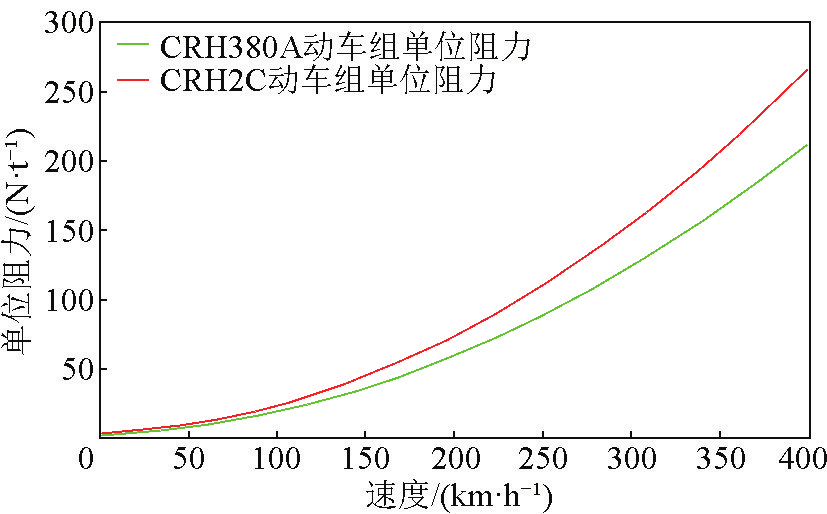

当 CRH380A 动车组应用上述气动减阻技术后,当列车运行速度为350 km/h,它的整车阻力比CRH2C动车组减少15.4 % [4] ,如图3所示。

《图3》

图3 车体单位阻力随列车运行速度变化情况

Fig. 3 Unit resistance variation of car-body with train operating speed

《3.2 气动降噪》

3.2 气动降噪

气动噪声主要是由偶极子声源产生的,即由流固耦合引起的压力脉动,它与列车运行速度成6次方比例关系。气动噪声对车内噪声贡献大,而对远场噪声贡献较小。当列车运行速度为200 km/h,车体表面噪声为97 dBA,而在距离列车25 m处,噪声衰减到70 dBA。试验结果表明集电系统的噪声强度大于车端连接和转向架的噪声强度,而车端连接和转向架的噪声强度大于其他部位的噪声强度,如图4所示。

《图4》

图4 车外噪声组成

Fig. 4 Composition of vehicle exterior noise

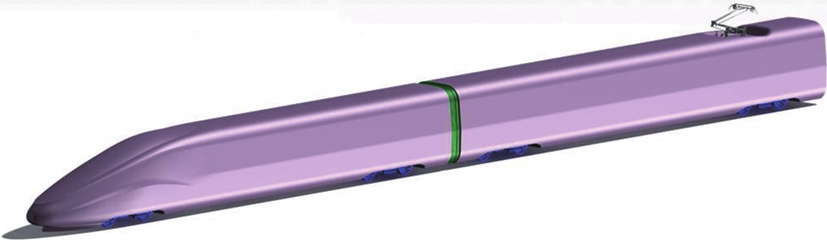

基于列车噪声声源分析,气动降噪技术主要包括优化在受电弓与转向架区域的流场和平顺化车身表面,如图5所示。通过对列车结构进行流场整理和平顺化处理后,气动噪声在现有的基础上降低1~2 dBA。在3.1节中,流动控制技术也能够降低气动噪声。

《图5》

图5 经流场优化和平顺化后的列车示意图

Fig. 5 Diagram of train with flow field optimization and regularity

《3.3 气密强度与气密性》

3.3 气密强度与气密性

当列车以200 km/h以上的速度进出隧道和在隧道内交会时,急剧变化的车内外压差将改变车内外流场分布,进而影响车体结构疲劳性能和旅客乘坐舒适性。

在武广客运专线上进行的车体交会压力试验中,当两列CRH2C在隧道以350 km/h等速交会时,车体结构应力的最大值为38 MPa,相应的安全系数为1.02 [5,6] ,这将造成车体结构的安全裕量不足。同时,车体侧墙出现较大变形,这将会影响旅客乘坐舒适性。这些问题都是因为当两列CRH2C以350 km/h等速交会时,车体承受交会压力波的测量幅值为5 714 Pa,这个交会压力波幅值远大于CRH2C采用的车体气密疲劳强度标准载荷值±4 kPa。

为了提高车体结构安全性和改善旅客乘坐舒适性,需要制定时速350 km的车体气密强度设计标准。通过分析在遂渝线、合武客专和京津城际线不同线路条件下以及以各种速度级隧道或明线通过、交会的动车组列车线路试验和数值仿真结果,如表 1所示,掌握列车在复杂工况下气动载荷的变化规律,进而确定350 km/h车体气密疲劳强度标准的±6 kPa载荷值。

《表1》

表1 在各种运行条件下列车气动压力的测试和仿真结果

Table 1 Test and simulation results of train aerodynamic pressure under operating conditions

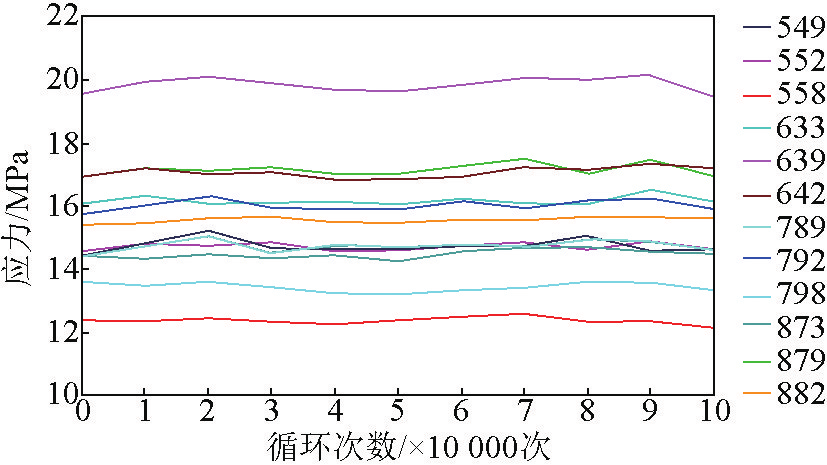

为了获得在±6 kPa气密载荷循环作用下车体气密疲劳强度,制造8 m长气密疲劳试验车体。在气密疲劳试验台上,对车体进行气密充放气试验,如图6所示。图7显示经过10万次气密试验后各个测试点的应力值随试验作用次数的变化情况。从图7可知,车体各个测点的应力值波动很小,而且均远低于焊缝疲劳许用应力,因而车体没有发生疲劳破坏。

《图6》

图6 8 m长气密疲劳试验车体

Fig. 6 8 m long car-body for airtightness and fatigue test

《图7》

图7 各个测点应力值随试验次数变化情况

Fig. 7 Stress value variation with test times of measuring points

基于气密载荷±6 kPa的车体气密疲劳强度标准,设计出新一代动车组车体结构。这个车体结构相对CRH2C的车体结构具有更好的结构疲劳强度性能和旅客乘坐舒适性,而它的结构重量相对于CRH2C仅增加7.2 %。在隧道内交会时,车体最大应力值为28.8 MPa [7,8] ,而CRH2C的车体最大应力值为38 MPa,因而新一代动车组显著增加车体安全系数。在新一代动车组长期运营中,它的运行状态和跟踪测试数据表明车体完全能够适应在104 m2隧道内以时速350 km进行交会运行。

《3.4 模态匹配与减振降噪》

3.4 模态匹配与减振降噪

车体模态匹配的主要目的是避免车体发生共振和局部颤振。通过对车体各个部件的固有频率进行匹配设计能够满足车辆运行可靠性和旅客乘坐舒适度的技术要求。

CRH2C动车组在京津城际铁路上进行模态振动测试 [9,10] ,测试结果显示客室地板和司机室分别发生颤振和局部振动,并且这两个部位的第一阶模态频率较低,如表2所示。

《表2》

表2 车体局部振动模态测试结果

Table 2 Local vibration mode test results of car-body

通过数值仿真、台架试验与线路试验相结合,研究车体结构及整备状态下车体整体与局部的模态特征,进而获得车体与转向架、悬挂部件、车内装饰、弓网之间的振动关系,从而提出车体模态匹配原则。利用车体模态匹配原则优化车体的整体与局部结构。

轮轨和气流激励容易引起具有长大中空封闭结构的车体模态和车内声学模态共振,进而产生声固耦合。因此,传统的隔声和吸声减噪措施很难降低由振动引起的结构噪声,从而需要利用声振解耦措施降低结构噪声。采用声固耦合理论分析车体空腔声模态、车体整体与局部振动模态和声振耦合的振动源与传递关系。

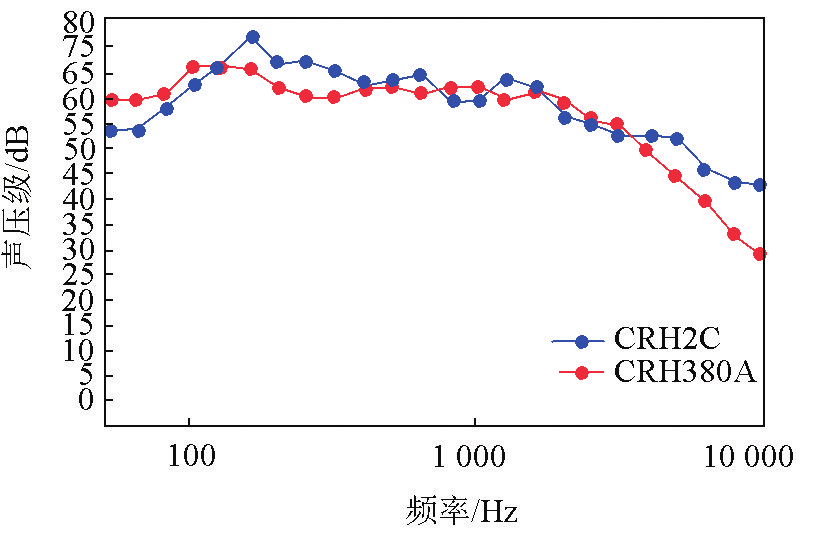

在基本不增加车体重量的前提下,通过优化车体局部结构,提高车体局部刚度和阻尼,进而控制车体局部振动,从而解决车体局部颤振和噪声问题。线路测试结果显示相对CRH2C,CHR380A的地板振动有效值大约降低26 % [11,12] ,而司机室噪声降低2.3 dBA,如图8和图9所示。

《图8》

图8 地板振动测试结果

Fig. 8 Vibration test results of floor

《图9》

图9 司机室噪声测试结果

Fig. 9 Noise test results of cab

《3.5 轻量化》

3.5 轻量化

随着列车运行速度的提高,轮轨冲击变得更加剧烈,同时气动阻力占列车总阻力的比重也变得更大,进而对车体轻量化要求也变得更高。然而,更轻的车体重量将影响车体结构强度、刚度、气密强度、振动和噪声等车辆性能。

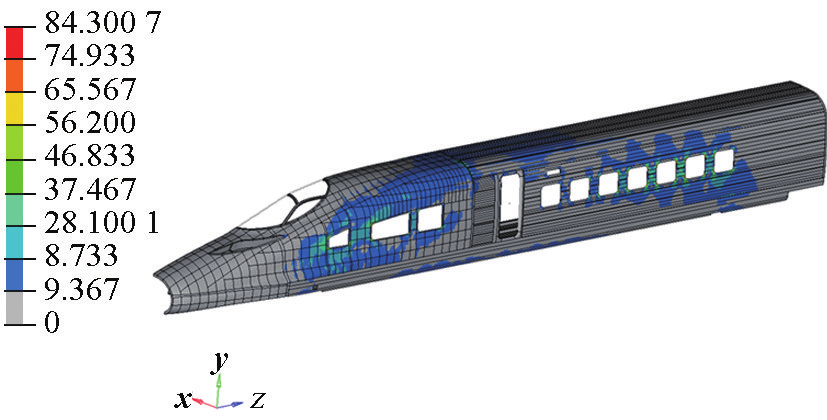

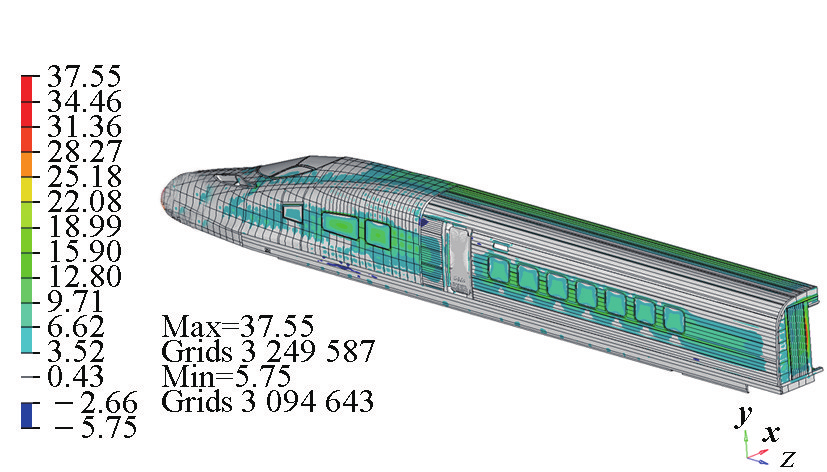

在各种载荷工况下,为了匹配车体各部件的刚度和模态,依据等强度设计理念,对车体结构进行优化设计。为了使每个部件具有更合理的质量和刚度,基于精确仿真方法,均衡设计各个部件的载荷率,如图10所示。同时,为了避免焊缝区域应力集中,基于变截面结构设计方法,通过结构优化设计把在高应力区域内的焊缝转移到低应力区域。

《图10》

图10 车体局部结构的精细化仿真分析

Fig. 10 Accurate simulation analysis of car-body local structure

利用台架试验和数值仿真获得优化后车体结构应力 [13~16] ,两种方法的结果都表明优化后的车体结构能够满足车体强度要求,如图11~图13所示。基于等强度和刚度匹配方法设计的新一代动车组车体结构重量控制在8.5 t以内,车体一阶垂向弯曲模态频率大于10 Hz,车体结构满足±6 kPa气密强度要求,隔音性能相对CRH2C增加4 dBA。

《图11》

图11 在垂直载荷工况下车体应力云图

Fig. 11 Stress nephogram under vertical load case of car-body

《图12》

图12 在气密载荷工况下车体应力云图

Fig. 12 Stress nephogram under airtightness load case of car-body

《图13》

图13 车体静强度试验

Fig. 13 Static strength test of car-body

《4 结语》

4 结语

在满足强度和刚度标准的前提下,对车体底架、侧墙、车顶、外端和司机室等部件进行结构优化,系统地解决由列车高速运行引起的振动、减阻、降噪、升力和交会疲劳等一系列技术难题,并且优化后的车体结构具有轻量化和等强度特点。基于优化后的车体结构,研发出适合中国线路条件的新一代高速动车组。该动车组实现了486.1 km/h的最高运行速度,以及350 km/h的最高运营速度。

京公网安备 11010502051620号

京公网安备 11010502051620号