《1 前言》

1 前言

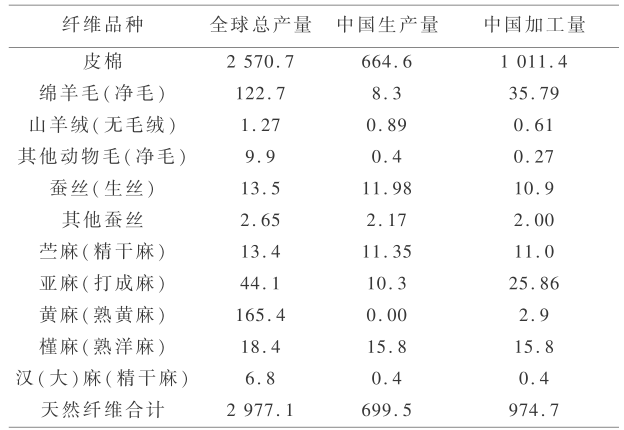

我国已成为世界纤维生产第一大国,纤维加工第一大国,纺织品生产第一大国,纺织品服装出口第一大国。 2006 年纺织纤维生产量和加工量见表 1 、表 2 。这些纺织纤维在纤维预处理、纺纱、织造(机织、针织、编结、非织造)、染色、整理、后加工中需要使用大量纺织助剂,特别是表面活性剂。全球纺织用表面活性剂年耗量在 270 × 104 t 以上。

《表1》

表1 2006 年全球天然纤维的生产量

Table1 The world natural fibre production capacity in 2006 × 104 t

《表2》

表2 2006 年全球化学纤维的生产量

Table2 The world chemical fibre production capacity in 2006 × 104 t

《2 纺织工业应用表面活性剂的主要类型和用途》

2 纺织工业应用表面活性剂的主要类型和用途

纺织工业用表面活性剂的主要类型有如下几f类[1~4] 。 a. 纤维柔软剂:保湿、降低刚度、防脆;b. 纤维润滑剂:减少摩擦力;c. 纤维粘附剂:防止纤维飞散;d. 纤维抗静电剂:减少摩擦(接触、分离过程)双电层及其隧道效应、减少纤维电阻;e. 净洗剂;f. 染色助剂和匀染剂;g. 纤维表面改性剂:亲水型的接枝极性基团,憎水剂为硅烷或氟处理;h. 其他助剂:如胶黏剂、防水剂、分散剂、乳化剂、渗透剂、pH 值调节药剂等。

面向节能、减排、节水、降耗的严格要求,纺织新助剂正在发挥重要作用,纺织用表面活性助剂也在不断创新发展。

《2.1 酸性染料等亚微米微胶囊染色工艺及其表面活性剂》

2.1 酸性染料等亚微米微胶囊染色工艺及其表面活性剂

酸性染料等亚微米微胶囊染色工艺近 10 年来在山羊绒、绵羊毛、棉花染色中逐步推广使用,获桑麻一等奖。列入“十一五” 科技发展规划重大突破推广项目[5] 。

纤维表面在水中固液界面上有双电层,其电位称  电位,用氢离子浓度表示其值称为 pI 值。山羊绒 pI 值约 3 ~ 4;绵羊毛约 4.5 ~ 5.6;棉约 8 ~ 8.5 。其助剂首先是乳化剂,它在 20 ~ 55 ℃条件下呈双极性(电荷)分子,使酸性染料分子凝聚包裹,外层电荷,染羊毛时是碱性负电荷。因此,染料微胶囊在 20 ~ 55 ℃间快速均匀吸附到纤维表面。这种包裹助剂分子在 95 ℃时分解,升温中,胶囊破壁,在纤维表面高浓度向纤维中渗透,因此效果是:缩短一半染色时间,提高效率;缩短一半升温保温时间,显著节能;染液染料残余率降低到 0.03 % 以下,染色用水可重复使用,节能、减排。通过吸附剂吸附剩余染料,染色用水和洗涤水可以重复使用。

电位,用氢离子浓度表示其值称为 pI 值。山羊绒 pI 值约 3 ~ 4;绵羊毛约 4.5 ~ 5.6;棉约 8 ~ 8.5 。其助剂首先是乳化剂,它在 20 ~ 55 ℃条件下呈双极性(电荷)分子,使酸性染料分子凝聚包裹,外层电荷,染羊毛时是碱性负电荷。因此,染料微胶囊在 20 ~ 55 ℃间快速均匀吸附到纤维表面。这种包裹助剂分子在 95 ℃时分解,升温中,胶囊破壁,在纤维表面高浓度向纤维中渗透,因此效果是:缩短一半染色时间,提高效率;缩短一半升温保温时间,显著节能;染液染料残余率降低到 0.03 % 以下,染色用水可重复使用,节能、减排。通过吸附剂吸附剩余染料,染色用水和洗涤水可以重复使用。

《2.2 分散性染料染涤纶纤维时应用的悬浮体助剂[6]》

2.2 分散性染料染涤纶纤维时应用的悬浮体助剂[6]

染色过程原理与上述微胶囊相似,使分散染料的纳米级的悬浮颗粒快速吸附染色,效果也与上述相似。获 2007 年桑麻科技一等奖。

《2.3 喷墨印花[7] 》

2.3 喷墨印花[7]

染料形成微细墨滴,有适当的表面张力,既使墨滴在空中不飞散,又使墨滴与纤维能粘附及铺展,并在后处理中使染料渗入纤维。染料进入纤维不用水作为介质,显著节约用水,减少排放,快速完成工艺过程,节省升温降温能源。使用活性染料、酸性染料、分散染料、金属络合染料时,助剂有:pH 值调节剂;助溶剂(甘醇类或萘磺酸类)调节表面张力;保湿剂减少蒸发,加强渗透扩散;分散剂(聚苯乙烯、吗来酸或聚丙烯酸酯等);树脂粘合剂(聚丙烯酸酯、水性聚氨酯等)。

《2.4 涂层染色》

2.4 涂层染色

接近于印刷工艺。不用水作介质使染料渗入纤维中,染料液滴在分散剂形成表面膜中涂至织物上,升温使膜破裂,染料渗入纤维并固色。其后用少量水清洗、烘干。节能、减排、节水、降耗。

《2.5 其他》

2.5 其他

纺织加工过程在其他工序有重大进展。

1) 麻类纤维脱胶处理。少用或不用酸、碱等化学处理,以细菌醱酵或酶处理为主,协同机械揉搓处理等,可以显著节水、减排。其中也要用到多种表面活性剂,包括分散剂、渗透剂、柔软剂、润滑剂等。

2) 织造准备中的浆纱工序,在少用或者不用聚乙烯醇(PVA)(因为 PVA 降解困难,污染排除困难)过程中,采用改性淀粉(淀粉改性剂)或采用新型胶粘剂、渗透剂,以及后续工序退浆中的各种新型助剂(分解剂、净洗剂)。

京公网安备 11010502051620号

京公网安备 11010502051620号