《1 引言》

1 引言

《1.1战斗部类型及主要功能目标》

1.1战斗部类型及主要功能目标

战斗部用于各种炮弹、火箭弹、导弹、航弹等武器系统, 它是弹药毁伤目标或产生既定终点效应的部分, 由壳体、装填物和引信组成。战斗部可分为爆破战斗部、杀伤战斗部、燃烧战斗部、穿甲战斗部、破甲战斗部、子母战斗部、特种战斗部以及多功能战斗部等 (如图1所示) 。战斗部材料就是指的壳体材料。

在现代战争中, 战斗部的首要攻击对象是航母、机场、深层工事等具有重要战略价值的目标。近年来这些目标的防御结构越来越坚固, 有些呈多层防护。以指挥、控制、通讯设施目标为例, 伊拉克总统的指挥部距地面18 m, 其主体结构为特种高强度的耐高温水泥, 厚度为2 m;法国三军参谋部作战指挥中心是钢筋混凝土结构构成的三层建筑, 地下深度为10 m;日本中央指挥部, 地上两层, 地下三层, 深度为30 m。

针对攻击目标, 寻求有效的毁伤手段和方法已经成为各国军方重点关注的问题之一 (如美国国防部自1996年开始, 每年投资4亿美元进行大规模毁伤武器的研究, 其中包括了反深层坚固目标的武器弹药等) , 这也就是现代战斗部的主要功能目标, 包括侵彻深度、爆轰威力、破片威力等。战斗部是武器装备发展的一个十分活跃的领域, 而战斗部材料是军用新材料中的一个难点。

《1.2现代战斗部的服役环境与发展战斗部材料面临的挑战》

1.2现代战斗部的服役环境与发展战斗部材料面临的挑战

战斗部及其材料的服役环境可概括为侵彻环境、爆轰环境和侵爆耦合环境, 因此发展战斗部材料所面临的主要困难有:材料的变形和破坏要经历103~106/s的高应变率和高温、高压的耦合作用, 材料的行为极其复杂, 通常的准静态理论与材料响应规律已不再适用;已有的表征理论是基于力学分析得到的, 缺乏材料学基础, 不能很好地指导战斗部材料的研制;战斗部材料的服役过程是瞬时的和多因素耦合作用的, 材料演变过程的分析十分困难。由于人们对战斗部材料与超常环境的耦合作用规律还缺乏全面系统与科学的认识, 这使得战斗部材料研制始终不能摆脱“画、加、打” (指画图、加工、打靶) 的研制方法, 其结果又往往不如人意。

战斗部材料的研究涉及爆轰物理学、材料学、冲击动力学、计算机科学等多个学科, 其中材料学问题是高性能战斗部研制的基础, 它包括材料服役环境与响应规律的研究、材料的宏微观控制参量和表征理论研究、材料设计方法研究等主要内容。对基础问题的研究不会取得立竿见影的效果, 但经过一定积累以后, 在关键时期会显示出它的作用, 使产品的研制会随攻击目标的变化表现出快速反应能力。1991年在多国部队对伊拉克的攻击中, 美国首次使用了可穿透30 m土层或6.7 m混凝土的GBU-28航空炸弹 (见图2) 。有关人士指出, 美国之所以能在6个月内制造出供实战使用的钻地弹GBU-28, 主要得益于从60年代开始的针对地质材料侵彻的基础研究。可见基础研究工作的重要。

《1.3战斗部材料发展新思路》

1.3战斗部材料发展新思路

笔者要提出和建立战斗部材料研究的新思路和新方法, 如图3所示。它涵盖了战斗部材料的模拟、表征与优化设计三个方面的问题。其中战斗部材料的演化机制与性能表征是核心, 实验模拟与数值模拟是手段, 优化设计理论与方法是目标。通过这些问题的研究, 实现战斗部材料研制的科学化、短周期和低成本。

这一研究所涉及的科学问题主要有:

《1.3.1 侵彻和爆轰过程的实验及数值模拟理论与方法 》

1.3.1 侵彻和爆轰过程的实验及数值模拟理论与方法

《图3》

图3 战斗部材料研究的新思路以及相关的科学问题Fig.3 New research ideal about warhead materials and interrelated scientific item

实验模拟的核心内容是相似性问题, 要求模拟实验方法具有物理相似, 对于材料研究来讲就是机制相似和结果相似。

利用有限元程序和计算机技术再现侵彻和爆轰过程的主要特征。其核心内容是研究基于材料表征量的材料模型、失效判据。数值模拟的研究即为材料的微观机制研究和优化设计方法研究提供手段, 同时也依赖于材料表征研究的结果。

《1.3.2 材料的宏微观控制参量及表征理论》

1.3.2 材料的宏微观控制参量及表征理论

在宏观和微观两个层次上研究决定战斗部材料使用性能的控制参量, 建立表征量与使用性能间的量化关系, 研究表征量的测试方法。

《1.3.3 优化设计理论与方法》

1.3.3 优化设计理论与方法

建立基于表征量的材料设计方法。从战斗部材料的使用性能出发, 充分利用实验模拟的结果和数值模拟手段, 针对表征量进行战斗部材料的组织设计, 最终确定材料的成分和工艺。

本项目的研究对象是穿爆型战斗部, 其结构可简化为空心壳体。这类战斗部的常用材料是35CrMnSi A, 近年来又发展了G50, 50SiMnVB, 82钢, 971钢等新钢种, 而将高密度钨合金用作导弹战斗部的壳体材料也已有尝试。这类战斗部要求材料能实现深侵彻且在侵彻过程中壳体不发生明显的塑性变形和破坏, 完成侵彻后爆轰时壳体材料应有尽可能高的有效破片率。

《2 战斗部壳体材料侵彻问题》

2 战斗部壳体材料侵彻问题

战斗部壳体材料侵彻问题主要是研究材料在侵彻过程的演化。

《2.1战斗部壳体材料侵彻实验研究》

2.1战斗部壳体材料侵彻实验研究

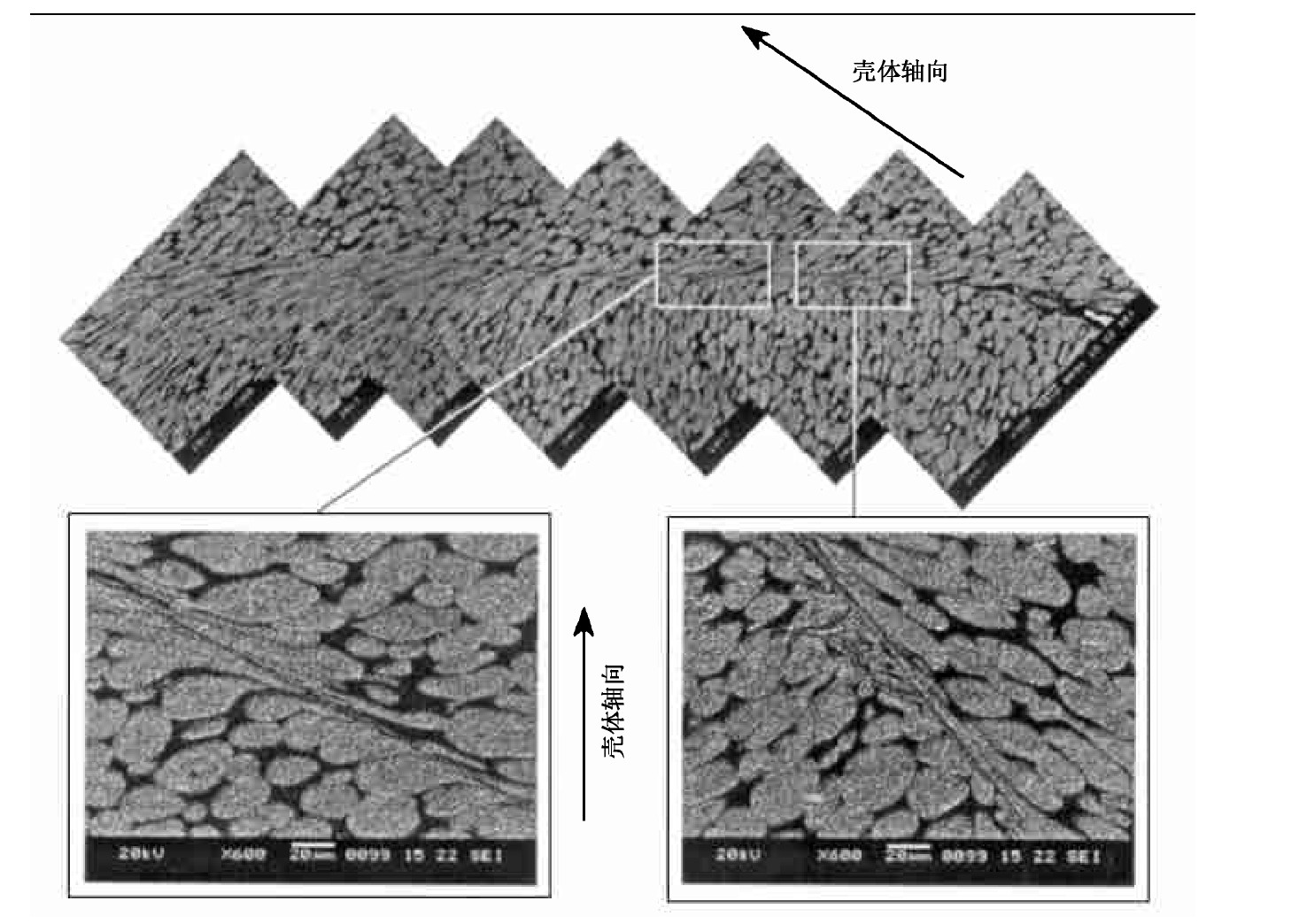

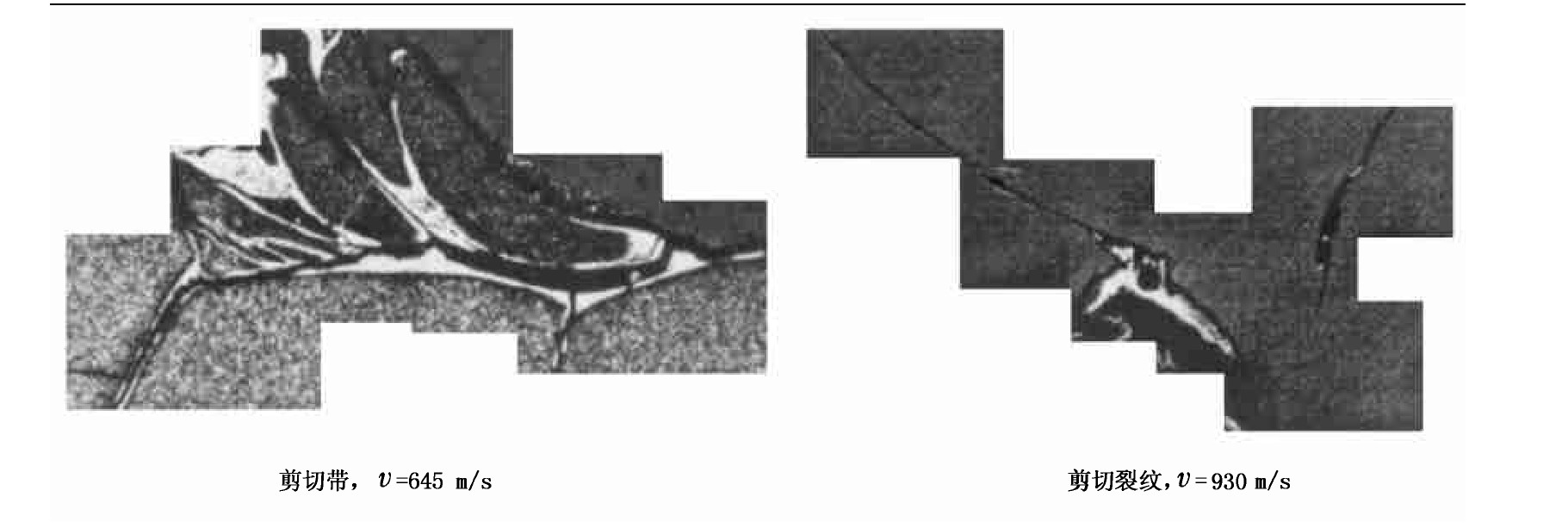

众所周知, 韧性材料的破坏机制通常为微观聚集型开裂。通过对35CrMnSi A, 82钢和钨合金等材料空心弹的靶试模拟实验研究, 发现在高速侵彻条件下弹体的破坏机制转变为危险截面处的绝热剪切破坏, 如图4所示。这种绝热剪切破坏对于穿爆型战斗部是不允许发生的。图5~7是这些材料中的绝热剪切带特征

《2.2战斗部壳体材料侵彻数值模拟研究》

2.2战斗部壳体材料侵彻数值模拟研究

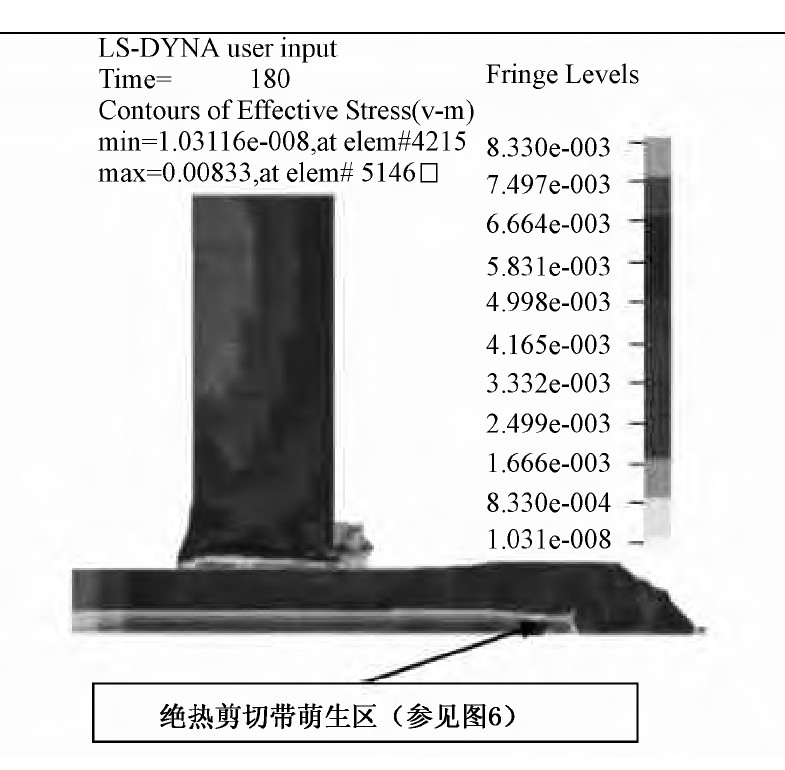

利用数值模拟方法研究了空心弹侵彻过程中的侵彻深度、破坏部位与失效模式等问题。所采用的程序是通用商业计算机软件ANSYS-LS DYNA, 在计算方法上采用了有限元技术。

图8是钨合金空心弹侵彻钢靶的模拟结果, 所预报的危险截面处开裂与靶试结果完全吻合。这一结果说明, 实心穿甲弹和空心穿爆型战斗部对材料绝热剪切敏感性要求是不同的。对于实心穿甲弹来说, 绝热剪切敏感性有利于弹体头部在侵彻过程的自锐化, 因而穿深较大;对于空心穿爆型战斗部来说, 绝热剪切敏感性可能引发侵彻过程中壳体断裂, 使战斗部失效。

图9是对空心结构试样受冲击压缩过程的模拟, 对绝热剪切带的形成和演化规律给出了清晰的结果。剪切带与实验观察是一致的。

《图6》

图6 钨合金壳体侵彻过程中绝热剪切区域微观组织结构Fig.6 Microstructure of adiabatic shear zone in tungsten alloy shell

《图7》

图7 82钢弹体头部的剪切带与剪切裂纹Fig.7 shear band and shear crack of 82 steel shell

因此空心壳体侵彻过程的基本问题是建立材料绝热剪切表征方法和控制绝热剪切演化的材料设计研究。

《3 战斗部材料爆轰问题》

3 战斗部材料爆轰问题

战斗部材料的爆轰问题主要包括破片的数量分布和初速度。

《3.1破片初速的研究》

3.1破片初速的研究

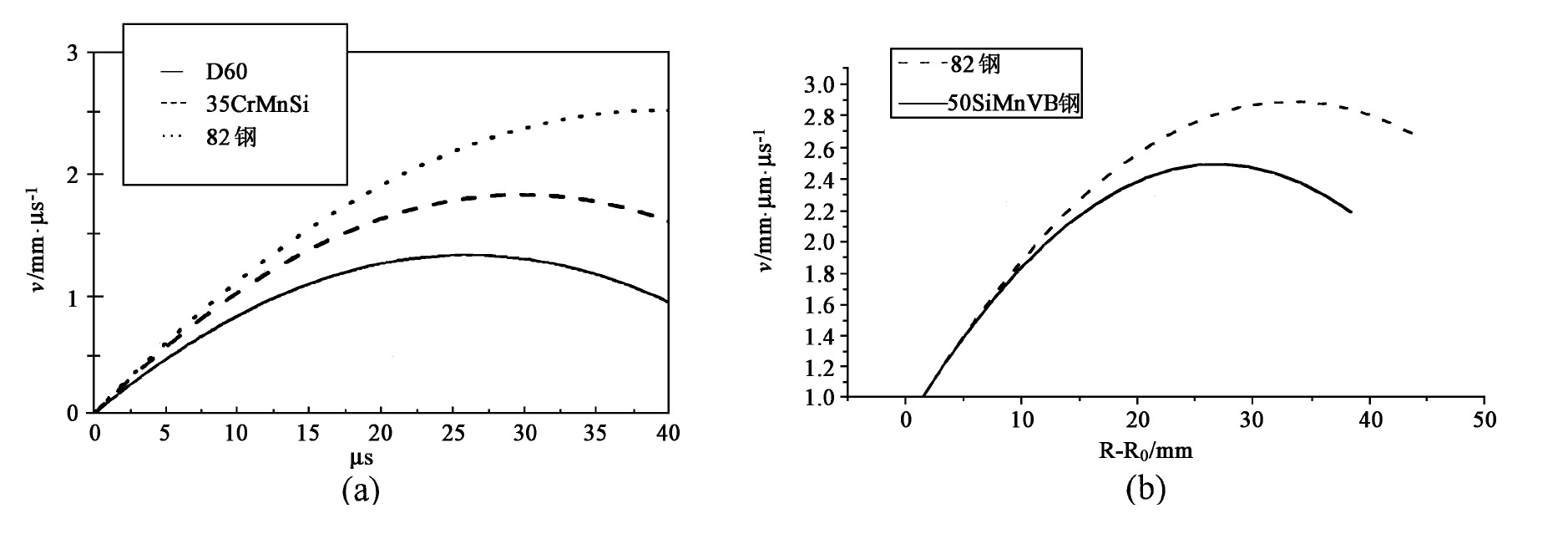

爆轰问题的实验模拟研究主要是采用缩比件圆筒爆破实验, 分为半约束爆破和自由爆破实验。利用狭缝扫描和高速摄影手段研究筒壁的膨胀位移和速度。通过爆轰样品和回收破片的分析研究破片形成机理, 并分析材料的控制因素。

本研究中涉及的材料有纯铁, 35CrMnSi A, 82钢, 971钢, 50SiMnVB, 钨合金等材料

图10是系列战斗部材料圆管爆轰高速摄影实验结果, 它给出了几种材料的膨胀速度结果。最大膨胀速度是圆筒膨胀的终点, 也是开始形成破片的起点, 因此这个速度即为破片初速 (v0) 。研究表明, 不同材料的圆筒具有不同的最大膨胀速度 (如图10a) , 而最大膨胀量较大的材料对应较大的最大膨胀速度 (v0) , 如图10b所示。常规力学性能指标相近的两种材料其圆筒膨胀量有较大差别, 82贝钢的破片初速比50SiMnVB钢高出20%以上。这是由于材料动塑性的差异和微观变形机制上筒壁绝热剪切带的分布范围不同所致。

《图8》

图8 钨合金壳体侵彻过程绝热剪切带萌生的数值模拟Fig.8 Numerical simulation on adiabatic shear band of tungsten alloy shell normal penetrating targets

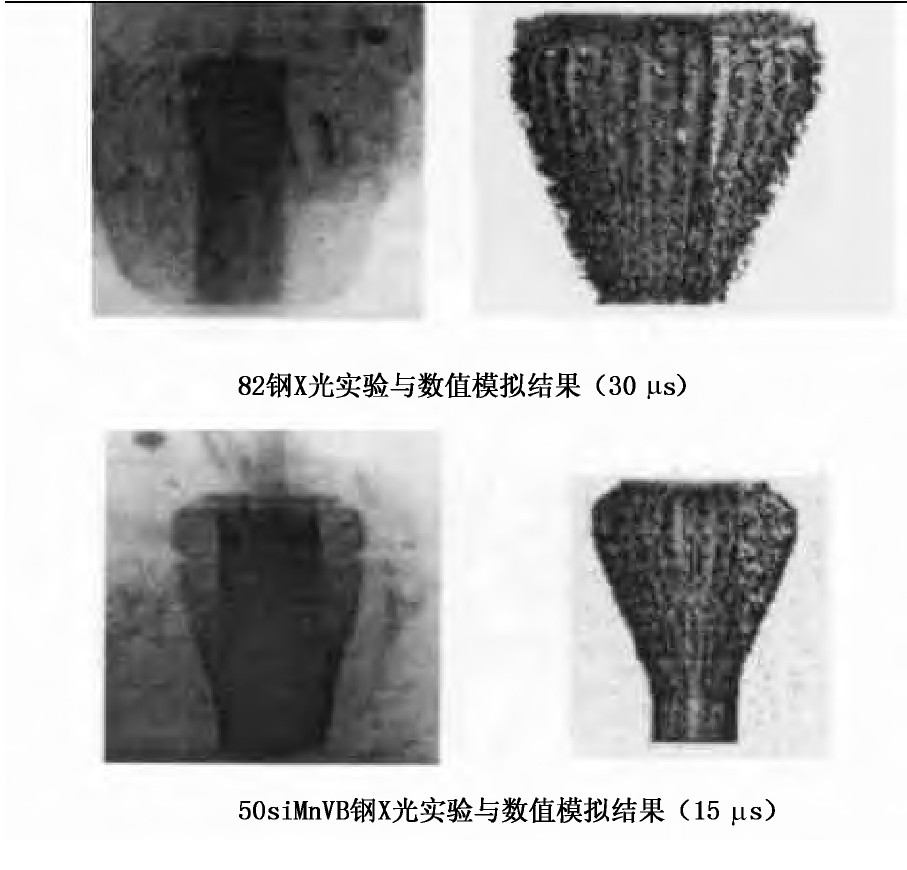

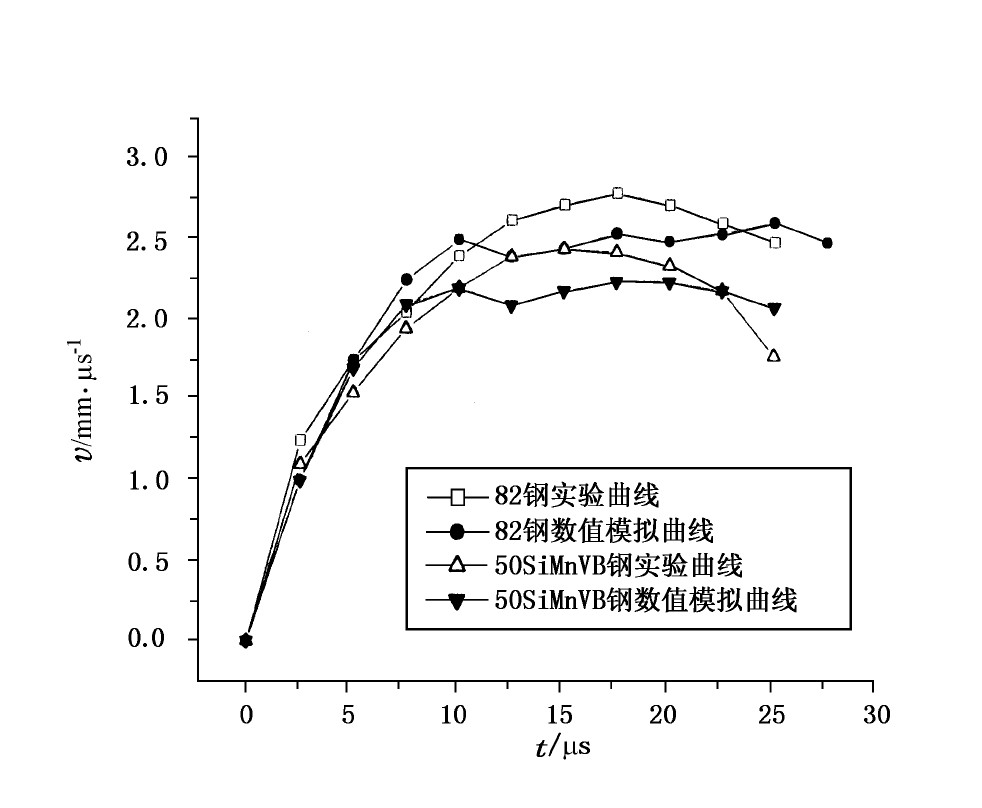

采用LS-DYNA3D程序对圆筒爆轰膨胀过程进行模拟是很有效的, 图11是圆筒膨胀过程的实验与数值模拟结果的对比。图12是截取点的膨胀速度v与膨胀时间t (μs) 的关系曲线。这一结果说明, 用数值模拟方法也可以初步计算破片初速 (v0) 。

《3.2破片数量的研究》

3.2破片数量的研究

图13是35CrMnSi A经约束爆破后的圆筒。通过大量的宏微观分析, 发现破片形成主要涉及绝热剪切带开裂和拉伸开裂两种机制, 反映在微观剖面上是若干不同的区域, 每两个区域之间存在“分界面”特征

从以上试验现象可以看出, 战斗部壳体材料失效包含绝热剪切失效和拉伸失效, 因而主要的材料控制参量是绝热剪切敏感性参量和动态拉伸强度, 建立合理的失效准则是利用数值模拟预测战斗部壳体有效裂纹密度和破片数量的关键。目前这一研究正在实施。

《图9》

图9 实验室中高速冲击下93钨合金绝热剪切带形成过程计算机模拟结果Fig.9 Simulation on adiabatic shear band of 93W alloy in high velocity impact experiment

《图10》

图1 0 不同材料的膨胀速度变化规律Fig.10 The expansion velocity curves of various types o fmaterials

《图11》

图1 1 X光实验与数值模拟结果Fig.11 X-ray experiment and numerical simulation result

《图12》

图1 2 截取点膨胀速度试验曲线与数值模拟曲线Fig.12 Experimental and numerical simulation curves of the expansion velocity of intercept location

《图13》

图1 3 35CrMnSi经约束爆破后的圆筒和分界面特征Fig.13 Constrained-exploding thin-walled cylinders and micro-interface characteristics of 35CrMnSi

《4 展望》

4 展望

研究只取得了一些初步的结果, 要实现战斗部材料的设计尚有很长的路要走, 其中主要的工作包括:

1) 战斗部壳体材料绝热剪切敏感性的表征方法和相关参量的测试方法, 并将材料的动态塑性、动态强度和绝热剪切敏感性参量恰当地引入材料的本构关系和失效准则, 使侵彻与爆轰过程的数值模拟更具材料学基础;

2) 穿爆型战斗部是完成侵彻后的爆轰, 爆轰过程的材料包含前期侵彻形成的损伤, 因此材料模型应包括损伤因素, 材料参量也有一定的演化, 须进一步研究侵彻与爆轰耦合过程的材料行为;

3) 针对材料的动态塑性、动态强度、绝热剪切敏感性等研究材料设计问题, 比较现实的方法是尽可能利用已有的设计理论, 用实验的方法评价这些理论用于材料动态性能设计的可行性;

4) 应用设计理论与方法优化材料设计, 特别是处理好诸如绝热剪切敏感性这类材料的性能, 因为侵彻过程与爆轰过程对这类性能的要求有一定的矛盾。

京公网安备 11010502051620号

京公网安备 11010502051620号