《1 前言》

1 前言

近年来,各种大跨径钢桥在我国的公路建设中得到广泛运用,大跨径桥梁大都采用正交异性钢桥面板以及沥青混凝土作为桥面铺装体系[1] 。在一般的桥梁设计中只把桥面铺装作为恒载考虑,极少对其本身的受力做特殊的设计,这就从设计角度上给桥面铺装早期病害埋下了隐患[2] 。计算铺装层在行车荷载作用下的力学特性,提出力学控制指标,可以为接下来的混合料设计提供参考依据[3] 。本文利用通用有限元软件ANSYS,对复合浇筑式沥青铺装层进行力学分析,首先分析其在车轮荷载的静力作用下的受力特性,然后计算在移动荷载的作用下桥面铺装层力学响应的变化。

《2 桥面铺装分析模型》

2 桥面铺装分析模型

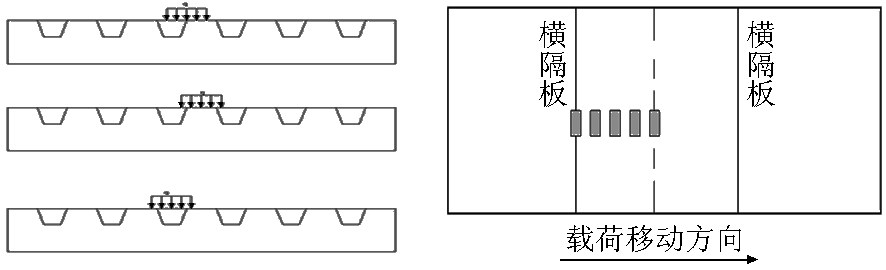

沥青混凝土铺装层开裂破坏主要与钢桥面的局部变形有关[4] 。取沥青混凝土铺装层与正交异性钢桥面作为计算模型,计算采用正交异性钢桥面铺装体系模型,建立钢箱梁段的局部模型(见图 1)。分析模型中钢箱梁的桥面板、横隔板、纵向 U 形加劲肋采用板单元进行模拟。对于 75 mm 厚的复合浇筑式铺装层用三维实体单元进行模拟。桥面顶板、加劲肋、腹板以及横隔板弹性模量为 2.1× 105 MPa,泊松比为0.3。铺装上层的改性沥青厚度为35 mm,弹性模量为1 200 MPa,铺装下层的浇筑式沥青混凝土厚度为40 mm,弹性模量为5 000 MPa,铺装两层的泊松比均为0.25。

《图1》

图1 局部钢箱梁有限元模型

Fig.1 Local steel box girder finite element model

《3 铺装层内应力、应变分析》

3 铺装层内应力、应变分析

铺装层表面的弯拉应力、应变将会导致疲劳裂缝[5] 。因此,铺装层的最大拉应力与拉应变是控制铺装层开裂破坏的重要设计指标,分析其在正交异性板上的分布规律可以了解铺装层开裂破坏的特性,在接下来的混合料设计中可以采取有效的防范措施。根据钢桥面的几何特征,取纵横向的不同荷位加载单轮荷载,寻找最不利的荷位以及最不利荷位上的应力、应变控制指标。计算汽车轮载相对顶板 U 肋以及横隔板的不同横向位置对铺装层受力的影响,轮载分为3种情况,即H1:轮载对称施加于一加劲肋的一侧正上方;H2:轮载施加于两加劲肋中间的正上方;H3:轮载施加于加劲肋中心的正上方。同时轮载从横隔板上方向跨中等间距移动,分为Z1至Z5这5个纵横向荷位(见图2)。表1给出了铺装层的受力统计情况。

《图2》

图2 纵横向荷位

Fig.2 Vertical and horizontal load position

《表1》

表1 铺装层受力统计

Table 1 Pavement stress statistics

由以上的计算结果可知:

1)铺装层的横向拉应力和拉应力应变均要大于同位置处的纵向拉应力和拉应力应变;当荷载作用在横隔板正上方的时候,横向拉应变与纵向拉应变差值不大,纵向拉应变要略大于横向拉应变,而作用在两横隔板之间时,最大横向拉应变要远大于纵向拉应变,故铺装层的横向拉应力(应变)是造成铺装层开裂特别是纵向开裂的一个主要因素。

2)在同一横向荷位上,两横隔板之间的跨中处纵向拉应力达到最大值;在同一纵向荷位上,横向荷位3引起的横向拉应变数值为最大(见图3),接下来依次是横向荷位2和横向荷位1,其中两横隔板跨中的横向荷位3为计算最大值,其横向拉应力值为 0.224 MPa,横向拉应变的值为194 με。

《图3》

图3 纵横向最大应力、应变

Fig.3 Vertical and horizontal maximum stress and strain

由图3可知,正交异性钢桥面受力具有很强的载荷局部效应,随着离荷载作用中心的距离增大,局部效应衰减迅速。铺装层的最大横向拉应力出现在U肋两侧上方的铺装层表面,而铺装层的最大纵向拉应力出现在横隔板上方的铺装层表面,故横向裂缝容易出现在横隔板的上方。

《4 铺装层在移动荷载作用下的力学响应》

4 铺装层在移动荷载作用下的力学响应

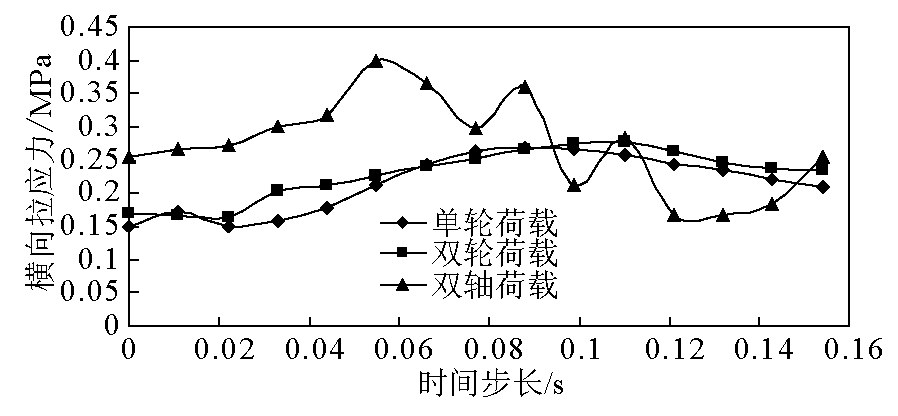

在前述铺装层的静荷载分析中,铺装层的横向拉应力较大,并且出现在两横隔板的跨中处,本节在局部模型的铺装层表面施加车辆荷载,横向加载位置选择上节分析结果中拉应力最大的荷位3,通过设置时间函数以及荷载步,模拟车辆恒载在铺装层表面匀速移动。分析得出铺装层的动力响应随荷载移动的变化规律。表2列出了荷载在铺装层移动时,铺装层的横向拉应力变化。

《表2》

表2 移动荷载下铺装层最大横向拉应力

Table 2 The maximum transverse tensile stress on moving load

从表2可以看出,当荷载运动到两块横隔板跨中位置附近时,并不是横向最大拉应力,最大横向拉应力出现峰值处位于荷载移动到两横隔板 2/3 处。动荷载沿纵向移动时,铺装层的最大横向拉应力的变化规律是一条波动性较强的曲线。由于荷载的大小没有规律地不断变化,荷载作用的位置也在不断变化,最大横向拉应力的变化也没有明显的规律性,峰值大小为0.276 MPa。根据《公路桥梁建筑设计规范》计算在纵向上考虑双排轮的作用即作用后轴双轮荷载,前后轴距取1.4 m,并与单轮荷载以及只考虑单轴作用进行比较(见图4)。

由图4可知,前后双轴动荷载沿纵向移动时,铺装层的最大横向拉应力的变化规律是一条波动性较强的曲线,并且产生的拉应力要大于只计算单轴的最大拉应力,最大拉应力为0.424 MPa。

《图4》

图4 单轮荷载与双轮荷载应力比较

Fig.4 Comparison of single wheel load and wheel load stress

《5 结语》

5 结语

在车轮荷载作用下,铺装层产生的横向拉应力(应变)均要大于纵向拉应力(应变);当荷载作用在横隔板正上方的时候,横向拉应变与纵向拉应变差值不大,纵向拉应变要略大于横向拉应变,而作用在两横隔板之间时,最大横向拉应变要远大于纵向拉应变,故铺装层的横向拉应力(应变)是造成铺装层的开裂,特别是纵向开裂的一个主要因素。正交异性钢桥面受力具有很强的荷载局部效应,产生的应力向两侧迅速衰减。铺装层的最大横向拉应力出现在靠近荷载边缘U肋上方的铺装层顶面,而铺装层的最大纵向拉应力出现在横隔板顶板的铺装层表面,故横隔板的上方容易出现横向裂缝。当模拟移动车轮荷载时,铺装层的最大横向拉应力出现峰值处位于荷载移动到两横隔板 2/3 处,并且大于静力荷载作用下的分析结果近20 %。同时,在动力荷载作用下,荷载效应的组合对铺装层的应力产生较大影响,最大应力提高60 %。

京公网安备 11010502051620号

京公网安备 11010502051620号