《1 前言》

1 前言

在汽车车体结构中,车轮是保证汽车行车安全的重要部件之一。车轮为承受负荷的旋转组件,其制造过程复杂,包括轮辐成形、轮辋成形、组装加工、涂漆等[1] 。其制造过程和服役条件要求其用材不仅应具有良好的延伸凸缘性、焊接性,还应具有优良的抗疲劳性[2] 。目前汽车车轮用高强钢的普遍成分体系为低碳锰系,按组织类型可分为铁素体珠光体钢、铁素体-贝氏体钢、铁素体-马氏体双相钢等[3~6] 。含有铁素体、贝氏体和残余奥氏体的热轧相变诱发塑性(TRIP)钢用作车轮的研究和应用较少,这主要是由于传统TRIP钢较高的碳硅含量对车轮钢的焊接、疲劳等服役性能有不利的影响。

本文通过合理设计钢种成分和轧制工艺,开发了一种低碳低硅含磷铬的新型热轧TRIP钢,并与现场不同工艺所得碳锰系车轮用钢在力学性能、微观组织、疲劳性能和疲劳断口方面进行系统的对比分析,结果显示,新开发钢种不仅具有良好的力学性能,而且疲劳性能也优于传统钢种。

《2 实验材料及方法》

2 实验材料及方法

《2.1 实验材料》

2.1 实验材料

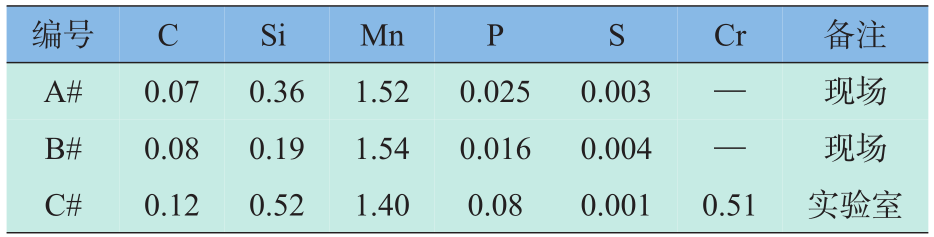

实验钢化学成分如表1所示,其中A#和B#均为现场常规碳锰系车轮用钢,C#为本文重点研究的新型 TRIP 钢。其设计思想为,在传统碳硅含量较高(C 的质量分数为 0.2 %~0.25 %,Si 的质量分数为 1.5 %~2.0 %)的硅锰含磷系TRIP钢成分的基础上,适当添加可推迟珠光体和贝氏体转变、利于奥氏体稳定的铬元素,进而降低碳硅含量[7,8] 。

《表1》

表1 实验钢化学成分

Table 1 Chemical compositions of tested steels

%(质量分数)

《2.2 轧制工艺》

2.2 轧制工艺

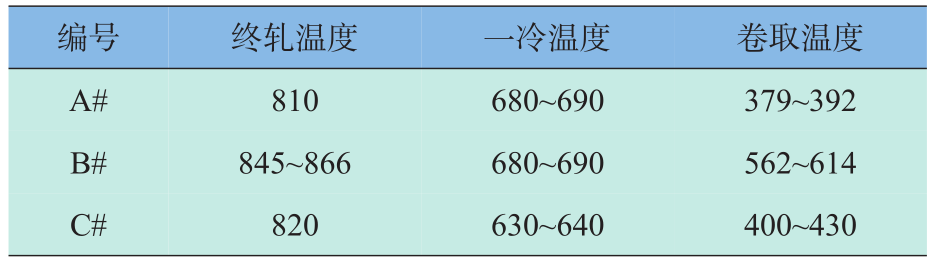

各实验钢所对应的主要轧制工艺参数如表2所示,成品厚度为4~11 mm。

《表2》

表2 实验钢主要轧制工艺参数

Table 2 Main rolling process parameters of tested steels

℃

《2.3 拉伸测试及组织表征》

2.3 拉伸测试及组织表征

沿轧后钢板纵向取厚度为3 mm,标距为40 mm 的比例拉伸试样,于CMT5105-SANS万能拉伸实验机上进行常温拉伸实验,拉伸速度为3 mm/min。试样经机械研磨抛光后,用4 %硝酸酒精腐蚀10~15 s 后在 LEICA DMIRM 多功能金相显微镜和 Quanta 600扫描电子显微镜(SEM)上观察显微组织。在D/ max2400X射线衍射仪上测试C#钢拉伸前后残余奥氏体含量。选用奥氏体的(200),(220)和(311)衍射峰及铁素体的(200)和(211)衍射峰参照文献 [9,10]中所述计算公式计算残余奥氏体含量。

《2.4 疲劳实验方法》

2.4 疲劳实验方法

实验钢轴向拉压疲劳实验依据《金属材料疲 劳实验轴向力控制方法》(GB/T 3075—2008)于 PX系列高频疲劳试验机上进行。所用试样尺寸如图1所示,实验循环应力比r 为-1,实验终止循环次数为 1×107 [11] 。实验测试过程中,各应力水平下测试一个试样。为确保疲劳极限的准确性,要求至少两根试样达到规定终止循环次数而不破坏。根据各应力条件下所测疲劳寿命和疲劳极限绘制各实验钢的 S-N 曲线。在 Zeiss Ultra-55 场发射扫描电镜下观察实验钢疲劳断口,并分析其疲劳失效过程。

《图1》

图1 矩形横截面疲劳试样尺寸(单位:mm)

Fig.1 Size of the fatigue specimen with a rectangular cross-section(unit:mm)

《3 实验结果及讨论》

3 实验结果及讨论

《3.1 力学性能》

3.1 力学性能

实验钢力学性能如表 3 所示。A#钢屈服强度最低,B#和C#钢屈服强度相当。就抗拉强度而言,按A#、B#和C#钢顺序依次递增。通过比较抗拉强度与屈服强度之间的差值可知,就加工硬化能力而言,B#钢最小,A#钢居中,C#钢最大。与A#和B#钢相比,C#钢延伸率略低。

《表3》

表3 实验钢力学性能

Table 3 Mechanical properties of tested steels

《3.2 微观组织》

3.2 微观组织

实验钢微观组织如图 2 所示,A#钢为铁素体、贝氏体及退化珠光体混合组织,其中铁素体的含量为61 %,退化珠光体含量约为5 %,且主要集中在试样中心层。退化珠光体的形成源于终轧厚度较大,冷却过程中钢板中心层冷速不够。B#钢的微观组织为铁素体、珠光体和弥散分布的马奥岛,其中铁素体含量为87 %,珠光体含量为4 %,马奥岛含量为 9 %。C#钢的微观组织为铁素体、贝氏体和残余奥氏体,其中铁素体含量为56 %,贝氏体含量为32 %,残余奥氏体含量为 12 %。拉伸前后 X 射线衍射(XRD)测试结果显示,存在较为明显的TRIP效应。

《图2》

图2 实验钢微观组织

Fig.2 Microstructures of tested steels

《3.3 疲劳性能》

3.3 疲劳性能

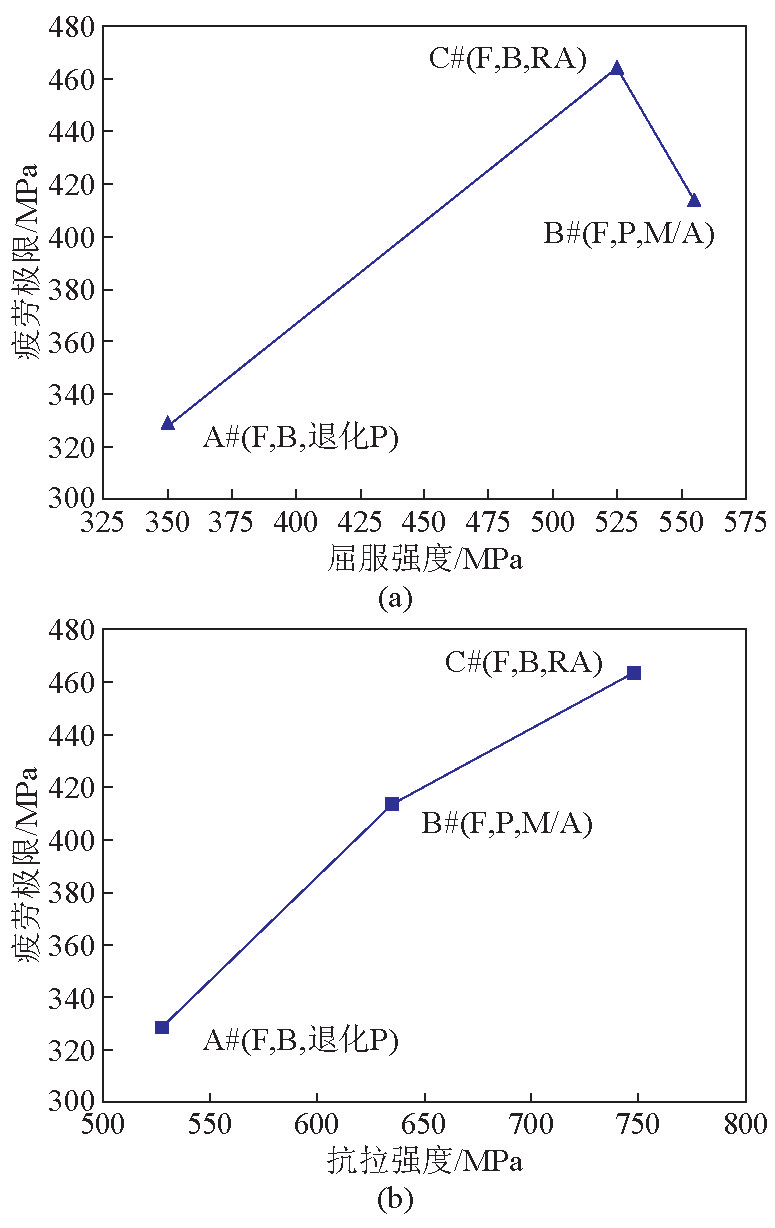

图3为各实验钢的轴向拉压S-N曲线。从图3 可以看出,随着应力载荷的降低,实验钢疲劳寿命逐渐上升。A#钢、B#钢和C#钢的疲劳极限分别为 328 MPa、413 MPa和463 MPa。C#钢的疲劳极限最高,疲劳性能最好。A#钢的疲劳极限最低,疲劳性能最差。

《图3》

图3 实验钢轴向拉压S-N曲线

Fig.3 S-N curves obtained by the axial tension and compression test of tested steels

注:(F,B,RA),(F,P,M/A),(F,B,退化P)分别表示铁素体、贝氏体、残余奥氏体组织,铁素体、珠光体、马奥岛组织,以及铁素体、贝氏体、退化珠光体组织

实验钢疲劳极限与屈服强度、抗拉强度之间的关系如图4所示,可见实验钢疲劳极限随其抗拉强度增大而增大,疲劳极限与屈服强度之间无明显关系,由此可见疲劳极限主要受控于抗拉强度。其原因在于,疲劳裂纹萌生本身是材料局部塑性变形加工硬化最终产生微区裂纹的过程。而裂纹扩展过程也包含裂纹尖端塑性变形和加工硬化。可见,疲劳失效过程和材料单轴拉伸失效过程具有一定相似性。因此,屈服强度主要控制循环应力作用下材料局部塑性变形的开始,而疲劳裂纹产生与扩展主要还是受材料抗拉强度或者材料加工硬化能力的控制。A#钢屈服强度和抗拉强度均最低,虽然就屈服强度和抗拉强度之间的差值而言,其加工硬化能力居中,但由于塑性变形过早发生进而导致其疲劳性能最差。C#钢屈服强度居中,抗拉强度最高,加工硬化能力最大,因此塑性变形发生较晚且裂纹萌生与扩展较晚、较慢。C#钢的良好加工硬化能力应归功于残余奥氏体的TRIP效应。B#钢屈服强度与 C#钢相当,而抗拉强度和加工硬化能力均低于 C# 钢,因此其疲劳性能居中。

《图4》

图4 疲劳极限与屈服强度、抗拉强度的关系

Fig.4 Relationship between the fatigue limit and the yield strength and the tensile strength

《3.4 疲劳断口》

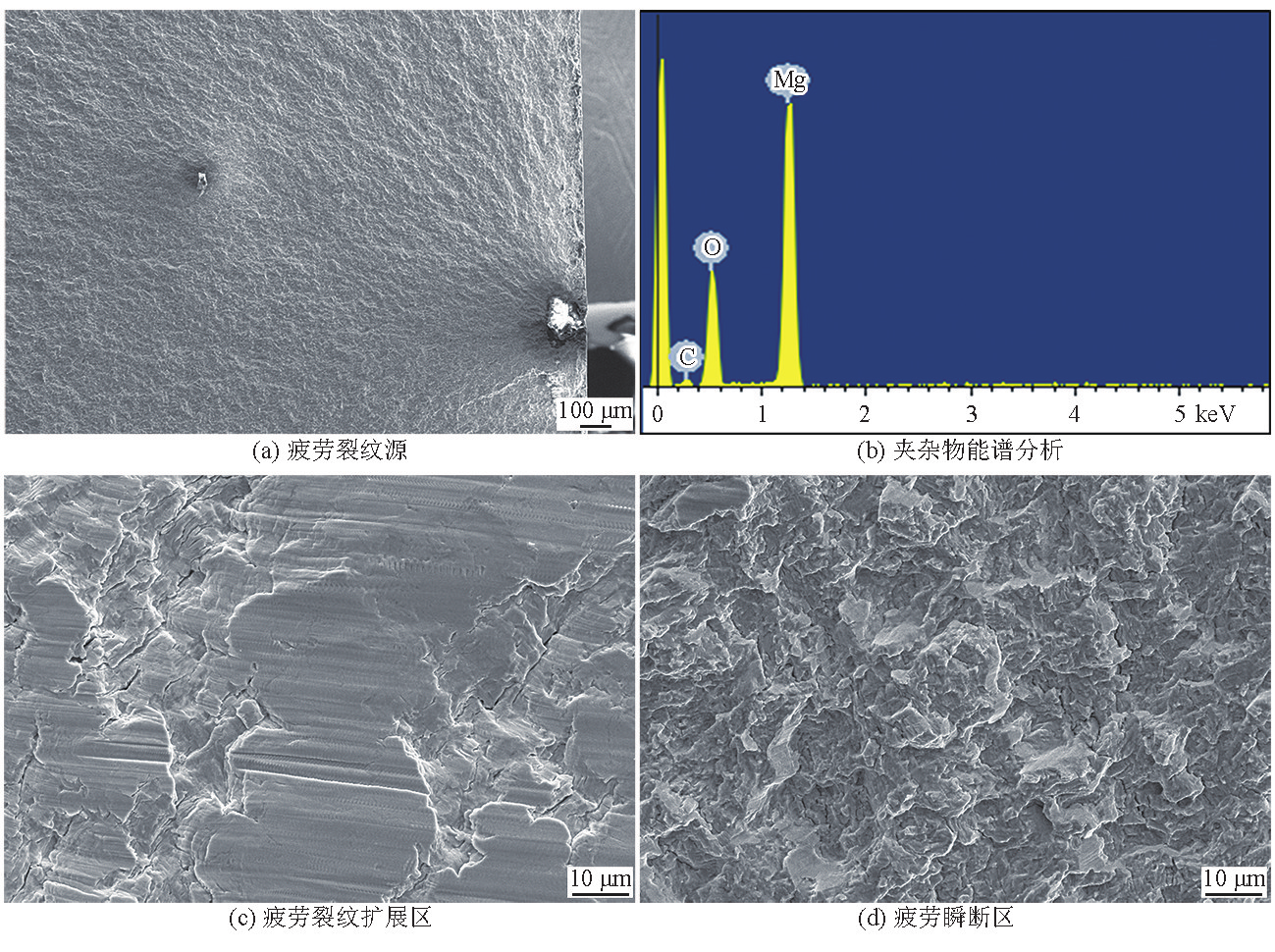

3.4 疲劳断口

实验钢 C#的疲劳断口 SEM 形貌如图 5 所示。疲劳裂纹在夹杂物处萌生,见图5a右下角。由夹杂物能谱分析(见图5b)结果知,夹杂物主要成分为Mg 和O。疲劳裂纹扩展区(见图5c)存在相互平行的疲劳辉纹,其方向与断裂方向垂直。每一个条纹代表一次载荷循环,每条疲劳辉纹都表示该循环下裂纹前端的位置,在数量上疲劳辉纹与载荷循环次数相等[12] 。在疲劳裂纹扩展区及疲劳瞬断区(见图 5d)均能观察到二次裂纹,二次裂纹的形成和扩展可以消耗能量,降低裂纹扩展的驱动力,有利于提高疲劳寿命[13] 。

《图5》

图5 实验钢C#的疲劳断口SEM形貌

Fig.5 SEM micrographs of the fatigue fracture of tested steel C#

注:应力载荷为410 MPa,循环周次为3.79×105

就微观组织而言,实验钢 A#和 B#中均存在珠光体,珠光体组织为硬度极低的铁素体和硬度极高的渗碳体两相组成,两相界面是薄弱区。疲劳裂纹萌生之后很容易沿着界面扩展,同时也极易形成二次裂纹。因此,其疲劳性能相对较差。实验钢C#中特有的残余奥氏体以其独特的TRIP效应可改善其疲劳性能。随着变形过程的持续进行,残余奥氏体的应变硬化作用因塑性变形而逐渐增大,诱发马氏体形核,随应变增加逐渐生成马氏体,避免了因马氏体急剧生成造成的应力集中,从而得到比较大的变形量,另一方面强度也因马氏体的生成而提高。相关研究亦表明,残余奥氏体在疲劳裂纹尖端的应变诱发塑性行为可改善疲劳裂纹尖端的应力状态,进而可在一定程度上阻碍疲劳裂纹的扩展,因此有利于提高钢材疲劳性能[14] 。实验钢 C#具有较高含量的残余奥氏体是其具有较高疲劳极限的主要原因。

《4 结语》

4 结语

1)在常规 TRIP 钢成分的基础上,通过降低碳硅含量、并添加 P 和 Cr 元素,开发了含残余奥氏体的新型车轮钢的成分体系。

2)通过实验室模拟热轧得到了低碳低硅含铬 TRIP钢合理的轧制工艺,其屈服强度与传统车轮用钢相当,而抗拉强度和疲劳极限明显高于传统碳锰系车轮用钢。

3)分析实验钢的力学性能、微观组织、疲劳性能和疲劳断口可知,疲劳极限与屈服强度之间无明显关系,主要受控于抗拉强度,实验钢疲劳极限随其抗拉强度增大而增大,较高含量残余奥氏体的引入,有利于提高实验钢的疲劳极限。

京公网安备 11010502051620号

京公网安备 11010502051620号