《1 前言》

1 前言

我国已成为汽车生产和使用大国,但汽车业快速发展给环境、能源消耗、安全等带来巨大压力。一方面铝合金是汽车轻量化重要的材料,另一方面选用铝合金薄板制造的汽车发动机盖板、翼子板可以大大降低碰撞时对行人的伤害,利于行人保护法规的实施。因此,对于汽车工业来说,应用铝合金板带材已是势所必行[1~8] 。

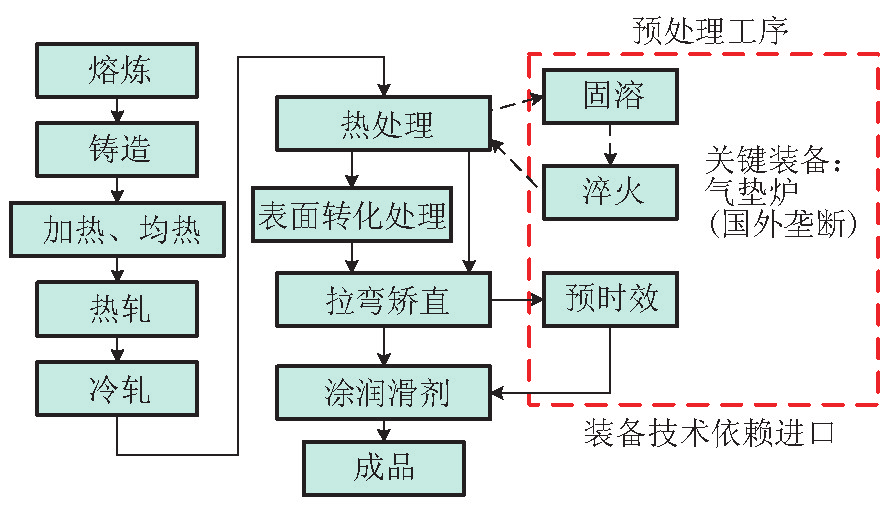

汽车覆盖件用铝合金薄板是铝合金板带中的顶级产品,因其需要具有抗时效稳定性,良好的成形性、高的烘烤硬化性、良好的翻边延性、高的抗凹形、良好的油漆工艺的兼容性和油漆表面的光鲜性这些相互矛盾的性能合理匹配,其生产技术和工艺难度非常之高[1,3,5,6] 。在汽车铝合金带材的整个生产工艺流程中,熔炼-铸造、热轧、冷轧工序的装备和技术与其他高精板带(罐料、pre-sensitivity plate (PS)/computer-to-plate(CTP)板基)基本相同,但预处理设备及工艺技术则有较大差异,其中核心关键装备是气垫炉[2] 。目前国内汽车企业用高端铝合金板带材以进口为主,国内铝加工企业尚不能批量稳定供货,其主要原因就在于气垫炉设备和预处理的工艺技术被国外垄断。由于进口产品价格昂贵、供货周期长,严重制约和影响了铝合金板带在国产汽车上的推广应用。

《2 汽车板预处理及气垫炉的原理》

2 汽车板预处理及气垫炉的原理

《2.1 汽车板预处理》

2.1 汽车板预处理

铝合金热处理的主要目的是提高强度和综合性能,消除压力加工过程中所产生的内应力,以获得均匀的组织和性能,基本工艺有固溶(淬火)、退火及时效等。固溶(淬火)是将铝合金加热到某一温度区间保温,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺;退火属软化处理,用以获得稳定、均匀的组织和优良的加工塑性;固溶后时效是通过析出过程中的控制获得各种性能匹配。

由于铝合金的导热性和塑性都较好,采用较快的加热速度升温也不会开裂。但淬火温度有严格的上下限,如过高,会导致晶粒粗化(过热),或铝合金中的共晶体发生熔化,导致工件报废(过烧);过低,一些硬质相不能溶解,影响铝合金淬火的过饱和度和随后时效的析出过程;在不过热的情况下,尽可能采用较高的温度,使硬质相得到充分的溶解和合金元素固溶,以在随后的时效过程中形成沉淀相析出,从而获得最大的强化效果。

固溶保温时间与很多因素有关,如加热方式(空气炉或盐浴炉等)、工件的厚薄、堆放的紧密程度以及热处理前的变形程度等。常用的冷却介质有水雾、油雾和聚醚等,不同铝合金固溶后的冷却速度亦不相同。

为改进汽车板外部的抗时效稳定性和成形性,通常进行预处理,即首先使硬质相充分地固溶在铝材中,再通过淬火过程形成过饱和固溶体,然后在预时效过程中取得抗时效稳定性;加工后在油漆烘烤时获得时效的最大强化效果(见图1)。

《图1》

图1 铝合金预处理原理示意图

Fig.1 Sketch map of aluminum pre-treatment

《2.2 气垫炉工作原理》

2.2 气垫炉工作原理

气垫炉炉内的气流像垫子一样把带材支撑起来,同时又能把带材加热或冷却。炉子以气流运动时产生的动力效应和静力效应为基础,发展了将带材支撑在气垫上的多种方法,带材在炉内必须稳定地漂浮在一个适宜的高度上,同时气流的速度又能保证与运动的带材进行高速热交换。

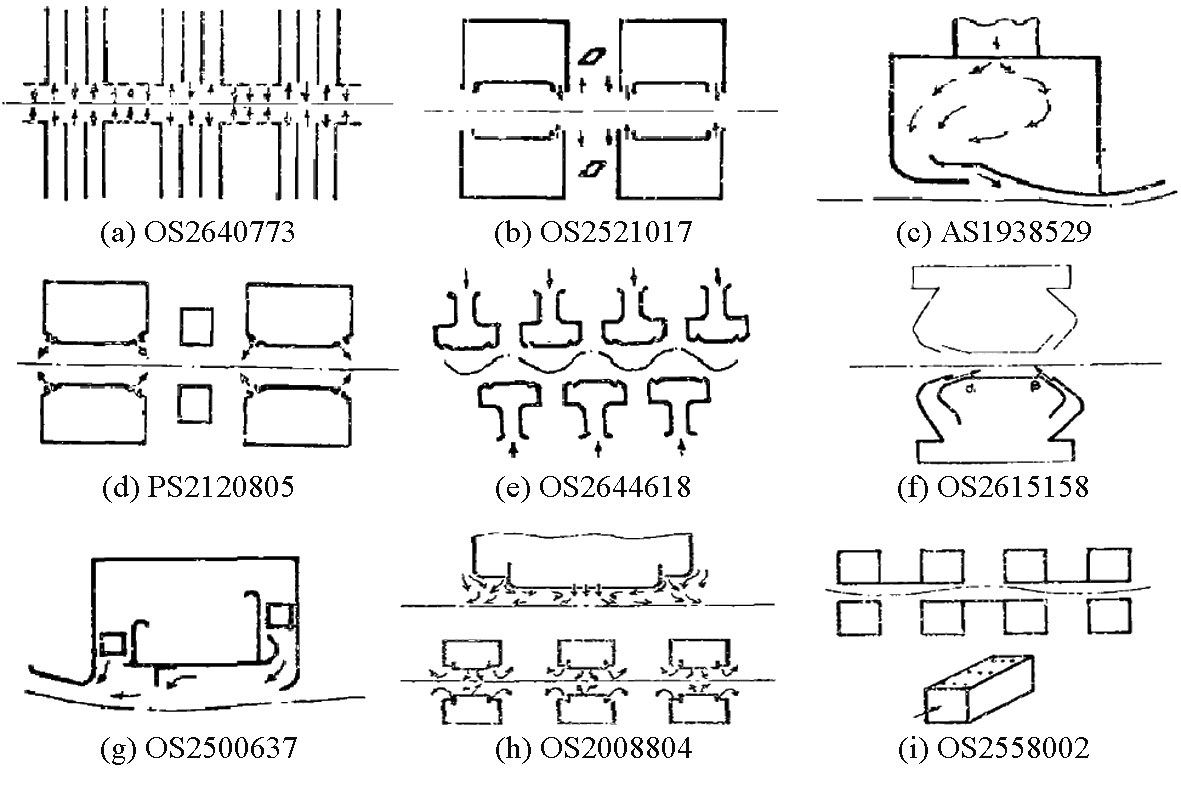

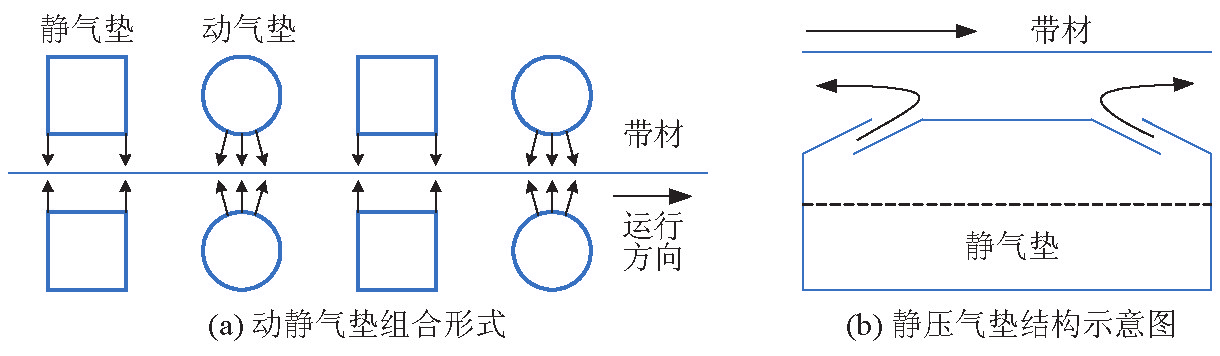

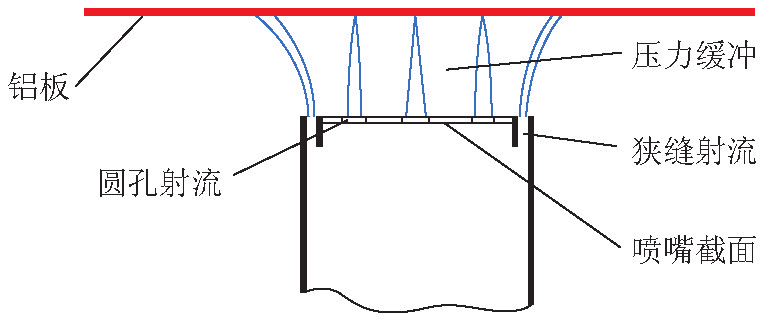

气垫炉的气垫喷嘴有很多种,图2为一些气垫喷嘴图[9] 。早期气垫炉喷嘴以美国索菲斯公司(Surface)的静动压方式最为著名,它取得了比较理想的气垫漂浮效果,图3a为该系统的静气垫喷嘴和动气垫喷嘴组合布置图,图3b为其中结构较复杂的静压气垫结构图[10] 。静气垫采用方形结构,主要作用类似辊道式的厚板热处理炉辊,主要使带材漂浮稳定,对带材具有支撑作用,同时也可上下加热;动气垫采用圆形喷管结构形式,布置在静气垫之间,可使带材长度方向获得最大的热传导,这种喷管气流速度、压力上下相等,对带材不起支撑作用,只布置在加热区,主要起快速均匀加热作用。气垫炉喷嘴形式一直在不断发展变化,图4示出了目前一种典型的结构,兼有动静气垫的功能,上下气垫喷嘴交错布置,铝带在炉内蛇形前进。

《图2》

图2 一些气垫喷嘴形式

Fig.2 Some air nozzle forms

《图3》

图3 索菲斯公司的静动压气垫

Fig.3 Air cushion of Surface Co. Inc

《图4》

图4 某典型气垫喷嘴结构示意图

Fig.4 Structure of typical air cushion nozzle

《3 汽车板生产线》

3 汽车板生产线

《3.1 汽车板生产工艺流程及气垫炉的特点和作用》

3.1 汽车板生产工艺流程及气垫炉的特点和作用

高端铝板带有四种,即汽车铝板带(ABS 板 ——auto body sheet、沙特板“shate products”——欧洲商用汽车铝板的商品名称)、航空航天铝板、PS/CTP 印刷铝板基、罐体带卷;其中汽车板的生产工艺难度最高,因为它要求具有抗时效稳定性、良好的成形性、高的烘烤硬化性等这些相互矛盾的性能合理匹配[2,11,12] 。目前,只有诺威力铝业公司、美铝公司、海德鲁铝业公司、爱励国际公司、日本神户钢铁公司、诺贝丽斯公司等国外知名企业能够批量稳定生产这类铝合金板带材。其生产技术路线是:通过关键合金成分的优化,赋予合金良好的性价比和良好的工艺性能;采用合理的轧制工艺和特有的均匀化处理工艺,以得到细晶粒和细化的第二相,满足成形或翻边延性的工艺性能要求;采用专用的气垫炉实现特殊的预处理工艺,赋予铝合金板带材高的抗时效稳定性、成形性和烘烤硬化性等特性,从而开发出高强度、高成形性、表面质量优异的铝合金板带材,生产工艺流程如图5所示。

《图5》

图5 典型汽车板生产工艺流程

Fig.5 Production technic flow of typical ABS

铝合金在热处理过程中强度低,容易表面擦伤,且处理效果对温度敏感性较高,不能应用普通热处理装备来实施相关的工艺过程,只能采用气垫式连续热处理炉。在汽车板的整个生产工艺流程中,气垫炉是关键装备,其特点如下。

1)可获得表面质量高的带材。铝带在炉内受上、下气流的作用不与其他任何物体接触,避免了表面的擦伤、划伤;另外,高速的热气流直接吹到带板表面上,使附着在带材表面的残留物被迅速除掉。与立式炉或盐浴淬火炉相比,带材无擦、划痕,也无吊架和夹具造成的软点和缺陷。与箱式退火炉相比,连续处理也不会发生在箱式炉板垛退火时的粘结现象。

2)可获得较好的组织,提高带材的耐蚀性和力学性能。气垫炉内带材的上下表面直接受高速热空气或高速冷空气的作用,其强制对流换热系数比箱式炉大2.5倍以上。带材在气垫炉中加热迅速而均匀,能够得到细小而均匀的细晶粒组织,保证了带材具有较高的耐蚀性、力学性能及良好的各向同性和成形性,且产品性能稳定,因此可以有效消除冲压时出现的桔皮缺陷和减少在冲压时形成“耳朵”所造成的金属损失。

3)整个热处理过程可连续进行,处理时间短、生产效率高、自动化程度高。通过前后配置开卷、缝合、清洗、活套、矫直、时效、涂油等设备,可与精整机组完美的组合为一体,使处理合理连贯,易于实现自动化生产。同时,由于加热和冷却速度快,大大提高生产效率。

4)可实现多种热处理工艺。通过对气垫炉冷却段多种冷却方式(水冷、汽雾、气冷)的配置,宽范围、高精度冷却速率的控制以及时效炉的合理组合,可以进行退火、淬火、时效、T4Pd等多种热处理工艺。

《3.2 铝带气垫炉生产线的发展气垫炉的发展总体上来看,可以分为两个阶段。》

3.2 铝带气垫炉生产线的发展气垫炉的发展总体上来看,可以分为两个阶段。

3.2.1 第一阶段

1960—1990 年为气垫炉的初步发展和第一轮产线建设阶段。在该时期,由于使用大型四辊热轧机和液压控制的多机架连续式冷轧机,可生产出公差小、表面质量高、卷重大(5 t以上)的冷轧带卷,此时用普通箱式热处理炉很难生产出质量高的带材,其原因如下。a.铝及铝合金板带材在退火、淬火温度下强度很低,表面易相互粘结或与其他接触物粘结而造成损伤。b.带材在普通箱式热处理炉中是以带卷方式加热的,热是靠传导逐渐从卷外传到卷内。随着带卷直径的增大,加热时间也要增加,有时竟长达十几个小时。在这样长的加热过程中,由于卷外层长时间处于高温下,晶粒长大特别严重。结果造成卷内外晶粒严重不均,致使带材的组织和力学性能不一致。c.轧制时附着在板带材表面上的油渍或油污在加热过程中难以挥发,污染表面,影响表面质量。d.由于分批进行热处理,所以效率低,成本高。

因此,寻找一种高产优质低成本的连续式热处理方式成为当时十分重要的课题。美国在20世纪 60年代初期首先建造了铝带材气垫式连续热处理精整机组。1966年欧洲也出现了第一台处理铝带材的气垫式热处理精整机组。随后日本也相继建起这种机组。1960—1990年在欧美、日本等国家和地区掀起了第一轮气垫炉的建设高潮。在这一时期,美国 Surface的气垫炉技术具有代表性。截至1990年,世界范围内主要的气垫炉生产线如表1所示[13] 。第一阶段气垫炉的建设目的主要是为了提高生产效率,降低燃耗和提高自动化程度,并不是针对汽车板的生产需要,因此其技术含量和控制精度较低。

《表1》

表1 截至1990年世界范围内的气垫炉连续热处理线

Table 1 Air cushion furnace continuous heat treatment line in the world until 1990

3.2.2 第二阶段

从2000年至今为气垫炉的进一步发展和第二轮产线建设阶段。进入21世纪之后,中国、印度、非洲等发展中国家或地区汽车业迅速发展,从而带动世界汽车工业继续快速发展,汽车业的快速发展给环境、能源消耗、安全等带来巨大压力。为保证汽车工业的健康发展和有序竞争,各种法规日益严格,特别是轻量化和节能减排的要求日益提升,使得铝合金在汽车行业应用,以铝代钢可以实现汽车零部件减重达40 %~50 %,传统燃油汽车重量每减轻10 %,使用中可实现节油6 %~8 %(城市工况), CO2排放减少6 %~8 %;另外,选用铝合金薄板制造的汽车发动机盖板、翼子板可以大大降低碰撞时对行人的伤害。欧洲已经颁布实行了Directive 2003 / 102 /EC和EuroNCAP行人保护法规,中国也即将强制实施行人保护法规。因此,铝合金板带在汽车工业中应用是必然的趋势。

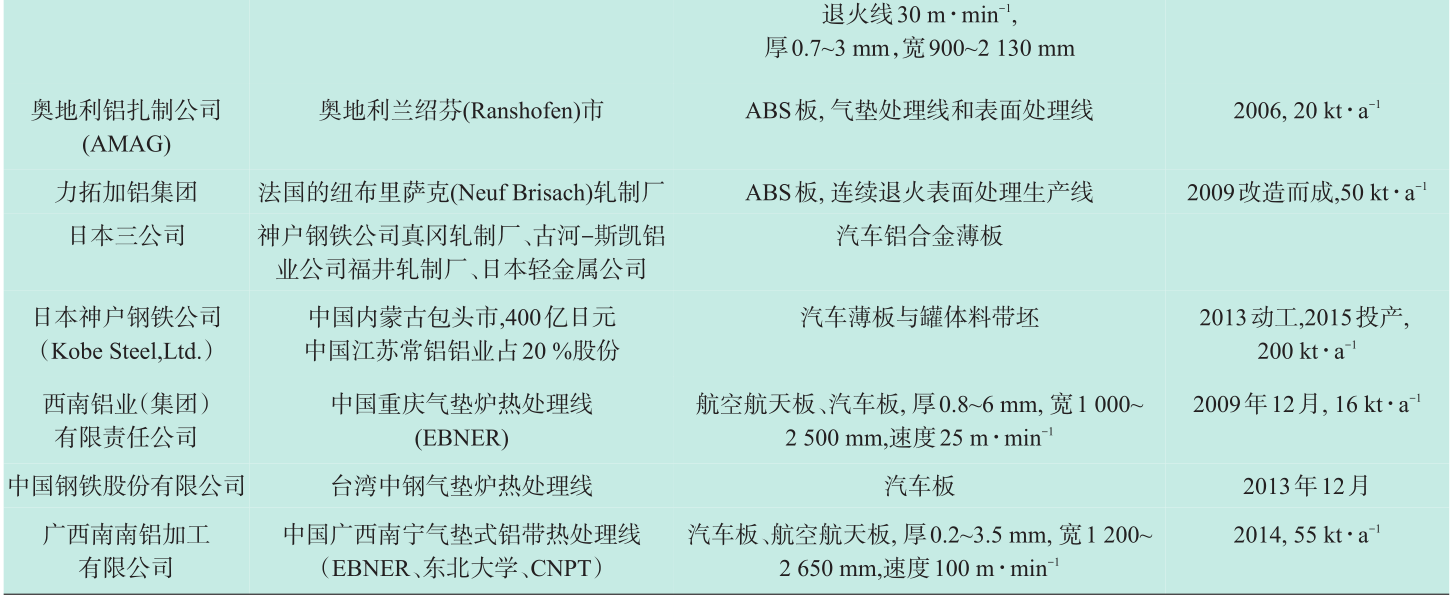

从2000年开始,特别是从2010年下半年开始,国外平轧铝产品产业掀起了一股改扩建汽车铝薄板带项目的浪潮,总投资超过12亿美元,对五大洲 8国4个跨国铝业公司(不含中国的)的13个工厂的汽车薄板带生产线进行顶尖的技术改扩建,新增生产能力约600 kt/a。2011 年全球ABS铝板带生产能力 约 600 kt/a,生产 量约 350 kt,设备 利用 率约 58.3 %,中国没有完整的生产线,可以认为没有生产能力。2013年全世界的生产能力可能达到930 kt/a, 2015 年有可能达到1 200 kt/a[2,3] 。国内近期也开始兴建新的生产线。表2为目前世界上已建、改扩建及在建的汽车板的主要生产线[2,14,15] 。

《表2》

表2 目前世界上已建、改扩建及在建的汽车板的主要生产线

Table 2 Main continuous heat treatment line of automobile and aviation aluminum strip in the world now

注:EBNER为艾伯纳工业炉有限公司;CNPT为中色科技股份有限公司

其中,纽约州奥斯威戈轧制厂为埃沃奎系列越野车铝薄板独家供应商,为美洲虎、陆虎、发现者、罗孚提供铝合金板带已有 20 余年。艾奥瓦州(Iowa)达文波特轧制厂(Davenport)在投资3亿美元的改扩建后,增加汽车薄板专业生产系统。当前日资在华合资汽车公司所需的铝合金薄板全从日本进口。海德鲁集团(Hydro group)旗下的格雷文布罗伊(Grevenbroich)轧制厂是德国第二大、世界第三大平轧铝厂,2010 年铝板、带、箔的生产能力约为 590 kt/a,产量大、品种全,包括汽车板带、包装材料、建筑板带、结构板带与印刷板材(PS版基)等,海德鲁铝业公司汽车板材中心就位于该厂内,有1条汽车铝合金带材涂层生产线,还有1条气垫式热处理生产线。

由于该轮改扩建、新建浪潮其产品主要是满足汽车工业需要的高品质、高表面质量、综合性能好的ABS板、沙特板(shate products),因此这一阶段改扩建的铝带热处理线技术水平较高。目前,在汽车用铝带热处理领域,EBNER是全球气垫炉成套设备较先进的供货商,但其价格昂贵,供货周期很长。

目前国内尚无生产汽车板等高端铝带热处理气垫炉的公司,国外对气垫炉设备及其工艺技术对我国进行封锁,已严重制约了我国汽车用高品质铝合金板带材的发展。

《4 气垫炉的研究现状和关键重点技术分析》

4 气垫炉的研究现状和关键重点技术分析

《4.1 气垫炉的研究现状》

4.1 气垫炉的研究现状

与气垫炉的发展相对应,气垫炉的研究明显地也分为两个阶段。

第一阶段,1990 年之前。这一时期,随着气垫炉的第一次应用高潮的兴起,气垫炉的研究也兴起了一个高潮,在这一时期,美国、欧洲、日本研究开发了气垫炉技术,并申请了大量的专利。美国的 Surface公司在1967年提出了动压气垫和静压气垫结合的气垫结构[18] ,并申请了专利,这种气垫结构取得了较好的气垫漂浮和加热效果,基于这种气垫结构的气垫炉被Surface公司推广了很多套(见表1)。日本的芋獭正行等总结了当时各国的有特点的气垫炉专利,并介绍了日本中外炉公司的气垫机列[9] 。日本吉本弘和川手贤治研究了铝带气垫炉内铝带发生褶皱的原因和消除措施[19] 。日本的真木升介绍了气垫喷嘴式带材连续涂饰干燥和热处理机列(VITS)气垫炉机列和有关的设备,主要论述了带材的连续涂饰工艺[20] 。国内周鸿章对西南铝公司 1986 年引 进的 Surface 公司 的气 垫炉 进行 了介 绍[10 ,19,20] ;中南大学的陈文修等在1988到1990年对 Surface公司的气垫结构进行了研究,以该校实验室的气垫炉实验设备为基础,研究了动压及静压喷嘴的漂浮机理及其特性;通过研究气垫气流与金属板带材之间的对流传热,建立了用于动压气垫和静压气垫对流换热系数计算的两个准数方程;建立了气垫薄层流场的解析式,运用能流理论,建立了漂浮高度与气体流量关系的数学模型[21~25] 。

第二阶段,2000 年以后。在这一时期,气垫喷嘴已发展为动静结合的结构,国外EBNER、奥托容克公司(Otto Junker)、倍威格工程技术有限公司(WSP)等公司都形成了自己的专利和气垫炉技术,德国的Carl K博士对铜带的气垫炉进行了研究[26] ,国内史步海和路振龙等分别对引进的铜带气垫炉张力控制及气垫炉炉体结构进行设计计算研究[27,28] 。除此之外,鲜有气垫炉技术的文献。

《4.2 汽车板气垫炉关键技术及研究重点》

4.2 汽车板气垫炉关键技术及研究重点

1)铝带气垫式动态稳定漂浮技术。铝带在加热和冷却过程中,必须稳定漂浮,这样才能保证获得良好的表面质量,为此针对各种形状和结构的气垫喷嘴,需要通过对喷嘴与铝带间的气体的气流进行数值流动模拟分析,系统地研究气流流速、压力、喷嘴类型和喷嘴倾斜角度与气垫漂浮力、铝带漂浮高度的关系,研究铝带厚度、宽度变化时需要的上下喷嘴流量和压力的变化关系,确定合适的喷嘴宽向排布方式,实现铝带漂浮的自动对中。

2)气垫式喷嘴气流的加热均匀性及其高精度温度控制技术。固溶温度和铝合金的三元共晶点(α+θ+L)十分接近,固溶温度的上下限范围很窄,铝合金对过烧和过热很敏感,因此要求淬火炉内的温度场分布必须十分均匀,且要求控制精度高。铝合金热处理规范中规定了±3 ℃之内的炉温均匀度要求。铝带在炉内保温段的温差越小越好,国外高水平铝合金淬火固溶炉的炉温在±1.5 ℃之内,板温均匀性在± 2 ℃之内。

气垫喷嘴在实现铝带稳定漂浮的同时,热空气不断冲击铝带,与铝带进行强制对流换热,在此过程中,要保证铝带在炉内的宽向和长度方向上的温度均匀性,需要进行喷嘴内气体流动规律计算、炉内流场及温度场分析、铝带表面对流换热计算、铝带导热计算,分析铝带加热过程传热规律。铝带的加热速度影响加热质量、生产效率,需要研究其与气流速度、气流方向、加热循环介质量的关系,建立相关控制模型。

3)气垫炉热风导流、均流管路和喷箱内部均流、均压技术。从循环风机出来的热风需经导流管路和喷箱,将热风平均分配给喷嘴,因此需研究喷箱结构参数、导流和均流装置对热风压力和流量的影响,研究出合理的热风导流、均流装置和喷箱结构,实现气流最优分配。图6为某典型气垫炉导流管路和喷箱布置及气流循环图。

《图6 》

图6 典型气垫炉导流管路、喷箱布置及气流循环图

Fig.6 Typical diversion pipeline,spray box layout and air circulation in floater furnace

以上3个关键技术问题是相互联系的,要实现动态稳定漂浮和均匀加热,必然要求各喷嘴的气压一致且均匀,但是铝带品种、厚度、宽度不同,对加热温度、加热速度的要求不同,喷嘴的气体温度、压力和流量也不同,在不同的加热工艺和铝带规格的情况下,如何控制加热元件的加热功率及风机的转速,既实现工艺要求的快速加热又使铝带动态稳定漂浮是相互耦合的两个控制问题,为此需要明确两者间的耦合关系,建立耦合计算模型,开发带材加热速度可控且不影响其传输过程的控制技术。

4)铝带的板形控制问题。因为加热过程发生膨胀,冷却过程发生收缩,所以在由加热向冷却过渡的区域,通常热应力值较大;同时炉内张力增加时,带材上的应力再次增加,带材强度弱的部位经受不住这种应力,便会发生折皱。铝带在加热后的快速冷却过程中,极易出现板形问题,同时由于要实现多品种的不同热处理工艺,要求冷速的可调、可控范围较大。

通过加热过程的温度均匀性控制、冷却过程的温度均匀性控制、合理的冷后拉矫工艺和拉矫过程的高精度控制等措施来解决板形的控制问题。

5)淬火冷却速度及冷却路径控制。冷却段可采用的冷却形式有水冷、汽雾冷和气冷,为此,需要研究整体高性能均匀化水冷喷嘴、汽雾喷嘴和气冷喷嘴,研究喷嘴进水和进气方式、均流装置、喷嘴体型等结构参数对冷却介质流量分布及铝合金板带材冷却特性的影响规律;并针对汽车及航空用铝合金板带品种多、厚度范围大的特点,研究复合冷却方式下快速冷却机理,开发冷速控制技术和按工艺路径冷却技术。

6)转移时间控制。铝带从出炉到进淬火段的间隔时间称为转移时间。转移时间过长会引起温度下降较大,这可导致固溶体发生部分分解,析出粗大疏松相,产生组织偏析,降低时效强化效果,增加合金的晶间腐蚀倾向,转移时间越短越好。温度下降5 ℃,强度可降低20 %,一般转换时间为7~ 25 s。转移时间与铝带的通过速度有关,而铝带的通过速度又与加热工艺、气垫加热能力、冷却工艺和设备的冷却能力有关,为此需要研究在保证最低冷却速度(如淬火的临界速度)时铝带的通过速度对转移时间的影响,转移时间对组织的影响及减少转移时间的措施。

7)铝带预处理工艺的研究。汽车板的预处理工艺过程包括加热、保温、冷却和预时效,研究不同工艺参数下的材料力学性能和组织的演化规律及其控制手段与因素,进行微观组织和宏观性能的模拟与实验,积累生产工艺数据库是重要和核心的研究内容,需要长期、系统和深入的研究[1,29] 。

《5 结语》

5 结语

综合上述对铝带热处理原理、气垫炉的工作原理以及气垫炉气垫喷嘴的发展演变过程的论述和探讨,可以得出:

1)汽车工业的发展、节能减排和安全法规的要求使铝合金汽车板的应用迅速增长,而汽车用铝板要求抗时效稳定性、成形性、翻边延性等多种性能的合理匹配,从而促使了预处理工艺的研究和发展,由于铝合金自身的一些特点,要实现铝合金的预处理工艺,必须开发应用产品表面质量好、性能均匀一致、生产率高的热处理生产线,这就促使了高品质铝合金板材处理的关键设备——气垫炉的快速发展和应用;

2)气垫炉热处理是使工件漂浮在气垫上进行加热、冷却和时效的工艺装备,它具有加热速度快、温度控制精准、温度均匀性好、自动化程度高、处理时间短、生产效率高、处理后工件表面质量好、性能一致性好等特点,是目前满足铝合金板材热处理技术要求和高性能汽车板性能要求的唯一处理装备;

3)气垫炉发展分为两个阶段,国外一些知名公司针对铝合金汽车板的高性能要求,已经开发和建设了气垫炉第二阶段的生产线,大大提高了国外铝合金板材的质量和市场竞争力,但目前这类装备和技术均被国外知名公司垄断,引进价位很高,严重影响了我国高品质汽车铝合金板带的生产和供应,因此对气垫炉的关键技术,包括气垫炉的加热均匀性、温度精准控制技术、热处理后的板形控制技术、淬火冷却速度和冷却路径控制技术、气垫炉预处理线的总线匹配技术以及铝带的预处理技术等进行深入的研究开发,建设我国具有自主知识产权的气垫炉生产线乃是当务之急。

京公网安备 11010502051620号

京公网安备 11010502051620号