《1 前言》

1 前言

光面爆破技术自从 20 世纪 50 年代后期在瑞典兴起以来,在世界各国广泛推广使用。 我国也在 20 世纪 60 年代中期开始全面推广应用该技术[1]。实践表明,光面爆破虽然相对于普通爆破技术,在减少超欠挖,降低爆破与支护套管,提高施工效率方面存在较大优势,但是对隧道围岩和边坡保留岩体存在较严重的损伤破坏,孔痕保留率低, 炮孔间距较小等不足。 其原因在于光面爆破采用不耦合装药或空气柱间隔装药,这样的装药结构虽然降低了炸药爆炸产物对炮孔壁的作用,避免了炮孔壁岩石形成压碎区,实现爆后岩石的光面,然而这种装药爆炸后,在炮孔各个部分产生的作用力相同,除在炮孔连线方向上形成贯通裂缝外,不可避免地还会在孔壁的其他方向形成径向裂缝,即容易对孔壁岩石形成损伤破坏,光面爆破的这些不足也限制了该技术的应用和发展。

针对光面爆破的这些不足,也为满足一些特殊条件下岩石控制爆破的需要,国内外学者和工程技术人员进行了大量的探索研究,出现了炮孔切槽爆破技术[2,3]、聚能装药爆破技术[4,5]和切缝药包爆破技术[6]。 这类爆破技术在采用不耦合装药的同时,通过改变炮孔形状或药包形状或在药包外面添加切有缝隙的塑料管的方式控制炮孔中爆炸应力场的作用方向和裂纹的起裂方向,达到改善爆破效果的目的。 然而这些技术自身仍然存在不足:炮孔切槽爆破技术,需要专用切槽工具,加工成本高,施工难度大;聚能装药爆破技术的药卷加工复杂,缺乏普遍性,不利于大规模使用;切缝药包爆破技术虽然有较好的爆破效果,然而由于在保护岩体和临空面岩体一侧都安装有切缝管,不利于破碎临空面方向的岩体。

随着社会的发展,岩土开挖工程规模越来越大,人们对其安全性要求越来越高,同时要求有较好的施工效率和经济效益,光面(预裂)爆破和定向断裂控制爆破技术由于其自身的不足已经不能满足现代工程施工和安全的高要求。 鉴于此,笔者提出了一种新的控制爆破技术———护壁爆破技术[7]。将其用于石油天然气井基坑开挖,隧道掘进和边坡开挖爆破中,取得了令人满意的效果。

《2 护壁爆破新技术分类及其特点》

2 护壁爆破新技术分类及其特点

护壁爆破技术是在需要保护一侧或两侧岩体的药包外侧安装一层或多层护壁套管,利用护壁套管控制爆炸应力场的分布,以达到裂纹按预定方向起裂形成开裂面、保护保留岩壁、破碎临空面一侧岩石的一种爆破新技术,也称套管护壁爆破技术。

《2.1 光面护壁爆破技术》

2.1 光面护壁爆破技术

光面护壁爆破技术也称单侧护壁爆破技术,根据爆破目的的不同,可以选择不同层数的护壁导管,如图 1 所示。

《图1》

图1 光面护壁爆破装药结构示意图

Fig.1 Sketch of charge structure on one side pipe protecting borehole wall smooth blasting

《2.2 双侧护壁爆破技术》

2.2 双侧护壁爆破技术

双侧护壁爆破技术包括双侧(一侧一层,一侧两层)护壁爆破技术,也称切缝护壁爆破技术,如图 2(a)所示;双侧双层护壁爆破技术,如图 2(b)所示;双侧多层护壁爆破技术,护壁套管在 3 层以上。

《图2》

图2 双侧护壁爆破装药结构示意图

Fig.2 Sketch of charge structure on both sides pipe protecting borehole wall blasting

另外还有聚能护壁爆破技术和切槽护壁爆破技术。 聚能护壁爆破技术即在药柱两侧安护壁套管,同时在套管切缝口的药柱对应位置上开聚能穴的爆破技术。 切槽护壁爆破技术即在药柱两侧安护壁套管,同时在切缝口正对位置的孔壁上切槽的爆破技术。

为保证研究的系统性,只进行单侧护壁爆破即光面护壁爆破的机理分析、模型和现场实验。

《3 护壁爆破机理》

3 护壁爆破机理

单侧护壁爆破的实质是在需要保护岩体一侧(护壁面方向)的药柱外侧安装一层或多层一定密度和强度的护壁套管,如图 1 所示。 该技术主要用于对一侧岩体需要保护、一侧岩体需要充分破碎(临空面方向)的岩石开挖工程,如边坡开挖和隧道掘进工程。

对于护壁面方向,爆轰产物直接冲击半圆护壁套管内壁,由于护壁套管的密度大于爆轰波阵面上爆炸产物的密度,作用于护壁套管上的冲击波,除产生透射波外,还有向爆炸中心反射的压缩波。 透射波经护壁套管的阻隔和护壁套管与孔壁之间的环形空气衰减后,能量大大降低,同时护壁套管自身也产生变形与位移,吸收部分能量,从而大大降低冲击波对孔壁介质的损伤破坏作用,因此能达到保护孔壁介质的目的。

在套管端点(开裂方向)和临空面方向,由于不存在任何阻力作用,该方向上的孔壁岩石直接受到爆炸产物(包括护壁面方向反射回来的爆炸产物)的冲击,爆轰产物能流密度大且由于半圆套管的应力集中效应,其冲量密度大于被爆介质的临界冲量密度,必然导致端点和无半圆套管保护一侧孔壁介质首先破坏,原生裂隙张开、延伸,同时形成新的裂隙并使得该处岩石强度劣化,而后在爆生气体的准静态压力作用下使其进一步扩展和贯通,直到与其他炮孔产生的裂隙或与自由面交汇为止。

护壁面方向由于半圆护壁套管的反射和聚集能量作用,临空面方向爆炸产物发散开来,因此这必然导致护壁套管的两个端点处形成一个很大的应力差,这个应力差值起到一个拉伸作用,在开裂方向首先形成较长较宽的裂纹,达到在开裂方向形成光滑开裂面、保护护壁侧介质、分离和充分破碎另一侧介质的目的。

设炮孔和药包同心不耦合,护壁套管与孔壁介质泊松比相同。

《3.1 临空面方向》

3.1 临空面方向

在临空面方向,由于不存在护壁套管的阻隔作用,爆炸产物直接作用于孔壁,其爆破效果相当于普通的光面爆破。 孔壁介质受到较大的切向拉应力波峰值、径向压应力波峰值和准静态应力[7~9]。其计算公式分别为

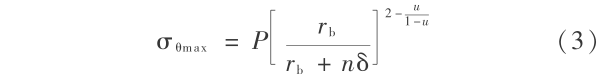

式(1)中, σθmax 为切向拉应力波峰值; σrmax 为径向压应力波峰值;P 为普通光面爆破(无套管护壁)时作用在孔壁的初始径向应力波峰值;P1 为普通光面爆破时作用在炮孔壁的准静态压力。

爆生气体直接作用于孔壁,还容易产生“气楔”作用,增大爆破损伤程度。

《3.2 护壁面方向》

3.2 护壁面方向

3.2.1 应力波作用下护壁套管的护壁作用

在护壁面方向,应力波通过半圆护壁套管时,在孔壁产生的切向拉应力峰值为

式(3)中,rb 为护壁套管内径;u 为护壁套管或岩石的泊松比;δ 为单层护壁套管厚度;n 为护壁套管层数。

3.2.2 爆生气体作用下半圆套管的护壁作用

因为爆炸压力的作用使护壁套管外壁与炮孔壁耦合,将套管与孔壁介质连为一体,因此这时可应用厚壁管理论,并令外径处于无限大导出的公式来近似地计算套管和孔壁介质应力[10]。

式(4 )中,r 为厚壁管外径。

令式(4)中 rr → ∞ ,该式可简化为 σr = ±

= ±  。 式( 4 )中径向压应力 σr 和切向拉应力 σθ 的绝对值相同,符号相反。 对于护壁爆破而言,令 r = rb + nδ ,可得与护壁套管接触的孔壁准静态应力为

。 式( 4 )中径向压应力 σr 和切向拉应力 σθ 的绝对值相同,符号相反。 对于护壁爆破而言,令 r = rb + nδ ,可得与护壁套管接触的孔壁准静态应力为

通过以上分析可知,护壁套管的存在,作用于孔壁的应力波峰值被显著削弱,且套管越厚,层数愈多,泊松比越大,孔壁的应力波峰值越小,对岩体的保护效果越好。

《4 护壁爆破实验》

4 护壁爆破实验

《4.1 护壁爆破模型实验》

4.1 护壁爆破模型实验

4.1.1 护壁爆破动态应变测试系统

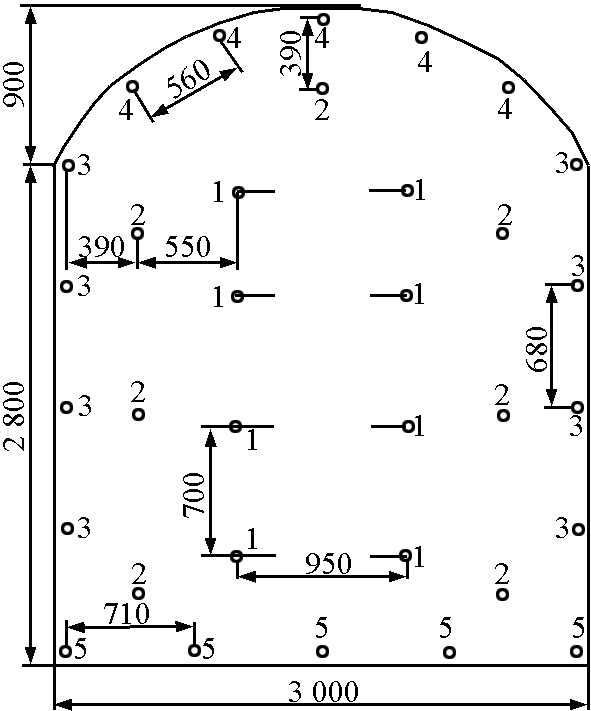

动态应变测试系统由 TST3406 动态测试分析仪、动态应变仪(中科院力学研究所研制)、SP1641B 型函数信号发生器/计数器和计时仪组成。 实验在有机玻璃板(尺寸:400 mm × 400 mm × 5 mm)上进行。 应变测试选用电子应变片(动态)、炸药选用叠氮化铅,起爆永 MD - 2000 多通道脉冲点火器。 护壁套管选用 PVC 塑料管。 实验用有机玻璃模型、装药结构和应变片位置如图 3 所示。

《图3》

图3 实验模型(单位:mm)

Fig.3 Test model (unit:mm)

4.1.2 超动态应变测试结果及分析

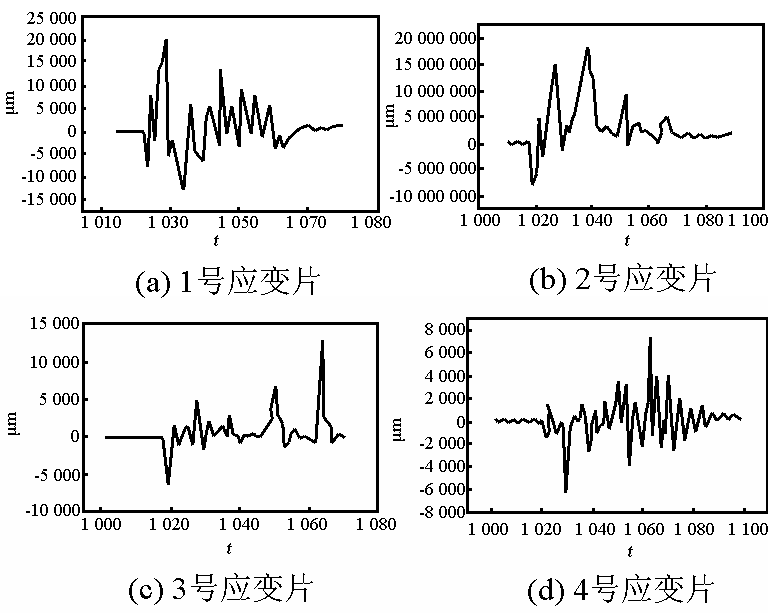

波形曲线如图 4 所示,超动态应变测试结果见表 1 。

《图4》

图4 光面护壁爆破应变波形曲线

Fig.4 Dynamic strain waveform curve on smooth blasting of double-pipe protecting borehole wall

《表1》

表1 光面护壁爆破超动态应变峰值

Tabl1 Dynamic strain peak value on smooth blasting of double-pipe protecting borehole wall

从表 1 和图 4 中可以看出,在护壁面和临空面方向上,与孔心同一距离上的 3 号和 4 号应变片比 2 号和 1 号应变片的应变峰值分别降低了 44.57 % 和 43.37 % ,护壁面方向比临空面方向应变平均峰值降低 45.31 % ,说明护壁套管对护壁面方向介质有明显的保护作用。 临空面方向的 1 号应变片比 2 号应变片峰值降低 25.95 % ,护壁面方向的 4 号应变片比 3 号应变片峰值降低 28.30 % ,说明护壁面方向应变峰值比临空面方向衰减更快,爆炸对护壁面方向介质的影响深度较小,有利于保护护壁面方向介质少受爆破损伤破坏作用。

与炮孔相同的距离上,2 号应变片应变初始值和峰值出现时间都明显早于 3 号应变片,3 号应变片从应变开始出现到产生峰值经历了更长时间,且 3 号应变片峰值大大小于 2 号应变片峰值,说明护壁面方向介质变形比临空面方向晚,变形更小,应变波衰减更快。

《4.2 护壁爆破现场实验》

4.2 护壁爆破现场实验

4.2.1 工程概况

在某磷矿 28 号穿脉巷道进行了现场应用实验。岩性为花斑状白云岩。 该矿段北端的 FA1 及 F11 两条大断层,均出露地表,延伸较大。 受其影响,次生的断裂构造较为发育,岩矿较为破碎。 巷道设计净断面 3.0 m × 2.8 m(宽 ×高),直墙半圆拱型,拱高 0.9 m 。

长期以来,该矿都采用光面爆破进行巷道掘进施工。 由于矿岩比较破碎,巷道超挖现象严重,成型不规整。

4.2.2 现场护壁爆破参数设计与施工

1) 装药结构。 炸药为 4 号粉状铵油炸药。 自制药卷,药卷直径为 25 mm ,每卷药量 200 g,装药结构如图 1(a)所示。 护壁套管材质为 PVC - U 塑料管,外径为 30 mm ,厚度为 2.5 mm 。

2) 炮孔布置掏槽爆破参数。 巷道断面炮孔布置如图 5 所示。 炮孔平均深度 1.5 m ,掏槽孔深 1.8 m ,采用 4 对斜孔垂直楔形掏槽, 掏槽孔倾角取 60°~ 70°,孔口间距 950 mm ,孔底间距 300 mm ,上下排距 700 mm 。 掏槽孔装药直径 35 mm ,单孔药量1 kg 。 掏槽孔布置在巷道中央偏下部位,最上一对掏槽孔布置在拱基线以下 150 mm 处。

《图5》

图5 巷道断面及炮孔布置(单位:mm)

Fig.5 Chart of tunnel section and blasting hole layout(unit:mm)

周边孔布置在掘进轮廓线内 40 ~ 70 mm,根据现场条件,巷道两壁的炮孔间距 600 ~ 700 mm,巷道拱部炮孔间距 500 ~ 600 mm ;光爆层厚度 390 mm 。堵塞长度为 200 mm 。 不耦合系数 K = 41/25 = 1.64 ,同时严格控制周边孔装药集中度。 由于巷道左壁有小断层穿过,岩石比较破碎,装药量减少,每孔装 1 个药卷;右壁每孔装 1.5 个药卷;顶孔每孔装1 个药卷。

崩落孔均匀布置在掏槽孔与周边孔之间,共一圈。 崩落孔与掏槽孔口间距 500 ~ 600 mm,与周边孔孔口间距 300 ~ 400 mm,药量适当加大,每孔三个药卷,以便辅助掏槽。 底孔孔口布置在巷道底板 50 ~ 100 mm以上处,间距 700 ~ 750 mm,为了避免产生根底,单孔药量 1 kg 。

4.2.3 爆破效果与经济效益

由于 PVC - U 管的导向作用,相比传统光面爆破,周边孔痕率从 55 % 增加到 90 % ,在保留半边孔壁上产生的裂纹数较光面爆破明显减少,减少了超欠挖现象,巷道最大超挖值由 400 mm 降低到 90 mm ,降低了出渣量。 由于巷道成型相对较好,减少了巷道的维护费用。

《5 结语》

5 结语

1) 护壁套管有较好的护壁作用,能保护护壁面岩体少受爆破损伤破坏作用;用于巷道掘进爆破时,能大大提高半边孔痕保留率,减少超欠挖现象。

2) 护壁爆破技术作为一种新的岩土控制爆破技术,由于其良好的爆破效果必将有广阔的应用前景。 作为一种新技术,还有许多未知之处值得探讨。

京公网安备 11010502051620号

京公网安备 11010502051620号