《1 前言》

1 前言

文章是以主跨 1 650 m 的西堠门大桥主缆索股制造技术为基础,进一步研究超长大规格更高强度主缆索股制造技术,同时对主缆索股的水平收放索技术和装置进行进一步的研究,为特大跨径悬索桥使用 PPWS 法(预制平行钢丝索股法)编制主缆用单元索股提供技术研究基础。

编制的单元索股规格突破了传统最大 127 丝,达到了 169,217 丝等以上,有效地减小了锚碇空间,并结合使用自主产权产品仿悬索桥线性单元索股,提高了索股内钢丝受力均匀性,有效地解决了索股由于主缆线形、索鞍曲率的存在产生的需要索股内钢丝长度不一的问题。试制的单元索股长度达到了 4 250 m,单根索股重量达到 120 t,这为建设超过 2 500 m 跨径的特大跨径悬索桥使用 PPWS 法进行主缆索股编制提供了研究基础。研究使单元索股钢丝抗拉强度达到了 1 860 MPa 等级,开发了适用 PPWS 法单元索股水平成圈放索技术的智能放索装置,实现了智能化放索控制。

《2 研究内容》

2 研究内容

超长大规格高强度单元索股规格为  5.1 mm×169 丝,长度 4 250 m,单根索股重量达到 120 t,为目前已知悬索主缆单元索股中规格最大,长度最长,强度等级最高,重量最重。针对这种超大超强的单元索股,它所需要的编制设备、精度控制技术、锚固工艺、试验验证、水平收放技术应用智能放索装置也必须满足要求。

5.1 mm×169 丝,长度 4 250 m,单根索股重量达到 120 t,为目前已知悬索主缆单元索股中规格最大,长度最长,强度等级最高,重量最重。针对这种超大超强的单元索股,它所需要的编制设备、精度控制技术、锚固工艺、试验验证、水平收放技术应用智能放索装置也必须满足要求。

《2.1 单元索股编制设备研究》

2.1 单元索股编制设备研究

单元索股的编制,包括钢丝从多层放线架出线,经过线架,进入分丝板、成型机、牵引机,定距缠带成型,最后在成圈机上成圈,针对研究单元索股的特点进行了如下重新设计和改造。

1)放线架的重新设计。重新设计的放线架为 2 层(并预留 3 层改造能力和空间),单盘放线架的存放能力超过 2 t,增加了有效联动制动装置,可使所有放线盘同时制动,并确保所有放线盘的同步性,为保证索股编制精度的第一步。重新设计的多层放线架见图 1。

《图1》

图1 改制放线架结构相片

Fig.1 Reconstructed cable reeling frame

2)单元索股形状的控制。设计了 3 组六角整形压轮装置(见图 2),使索股成型更加紧密,提高索股钢丝之间的平行度,同时在经过多次编索和放索试验后发现将绕包间距由 1 500 mm 调整为 1 800 mm,层数也由 8 层调整为 10 层(见图 3),保证索股形状和合适的绕包张紧力,从而将 169 根钢丝长度差减到最低,为保证索股精度要求的第二步。

《图2》

图2 六角整形压轮装置相片

Fig.2 Hexagonal pressing wheel devices

《图3》

图3 循环自动绕包机

Fig.3 Circular automatic winding machines

3)索股牵引力与编制精度的优化。针对编制索股的特点,通过试验得出合适的牵引设备结构和牵引力数据,同时牵引装置(见图 4)由不损坏镀锌钢丝镀锌层的高硬度钨钢制成,为保证索股编制精度控制的第三步。

《图4》

图4 牵引装置

Fig.4 Traction devices

4)编制过程中对高强镀锌钢丝镀锌层的保护。放线架的摩擦环和滚轮表面是经过特殊处理的,它由无缝钢管卷制而成,表面进行喷砂,抛光处理,成型机压轮的材料改为尼龙。在分丝板穿丝孔中的衬套里安装拉丝模,此模的材质为钨钢,具有极高的光洁度和硬度,这些改进都为减少编制装置对镀锌钢丝的摩擦(见图 5)。

《图5》

图5 过线架及分丝板

Fig.5 Thread take -up eyelet holder and wire dividing plate

《2.2 索股精度的控制》

2.2 索股精度的控制

对 4 250 m 长度的单元索股,采用 6 根标准丝的方法进行精度的控制,标准丝上每隔一段距离设置一个标记点,以其中一根标准丝为基准,其余 5 根为参照,根据位移差来测量索股偏差,控制索股精度。通过放索试验验证达到了单元索股制作精度应达到 1/15 000以上(见图 6)。同时从理论分析来看,束股制作工艺可以满足束股的制作精度要求,并且在长期的生产经验以及检验中证明,其精度也是满足要求的。

《图6》

图6 标记钢丝示意图

Fig.6 Schematic figure of marking steel wires

《2.3 锚固工艺》

2.3 锚固工艺

研究表明通过提高钢丝与锌铜合金的粘结力是提高锚固能力的关键。选用合适的清洗助镀液是很好的方法。研究人员进行单丝锚固性能试验时,选取了 3 根使用助镀液的锚固试件与 2 根未使用助镀液的锚固试件进行金相分析(见图 7 至图 9)。

《图7》

图7 丝锚固试验研究

Fig.7 Single wire anchorage test

《图8》

图8 过渡层 0.015 mm(未用清洗助镀液)

Fig.8 0.015 mm transition layer (without cleaning plating assistant agent)

《图9》

图9 过渡层 0.02 mm(使用清洗助镀液)

Fig.9 0.02 mm transition layer (with cleaning plating assistant agent)

研究表明使用了清洗助镀液的样品钢丝与合金料接触均匀紧密,有着较清晰的结合面,扩散状况较均匀,过渡层厚度 ≥0.02 mm,未用清洗助镀液的样品钢丝则在与合金料接触处存在杂质,使扩散层较薄,均匀性较差,过渡层厚度 ≤0.015 mm,可见使用助镀液的镀锌钢丝比未使用助镀液的镀锌钢丝过渡层厚,结合更紧密,粘结力更高。同时,清洗助镀液的浓度越高,钢丝表面镀锌层残留物质越少,纯锌层厚度越薄,钢丝与锌铜合金料接触更加紧密,锚固性能更好。

《2.4 水平收放应用智能放索装置》

2.4 水平收放应用智能放索装置

西堠门大桥主缆单元索股架设上成功应用了彻底解决“呼啦圈”现象的水平成圈技术,降低了运输储存成本,提高了索股架设质量和效率。

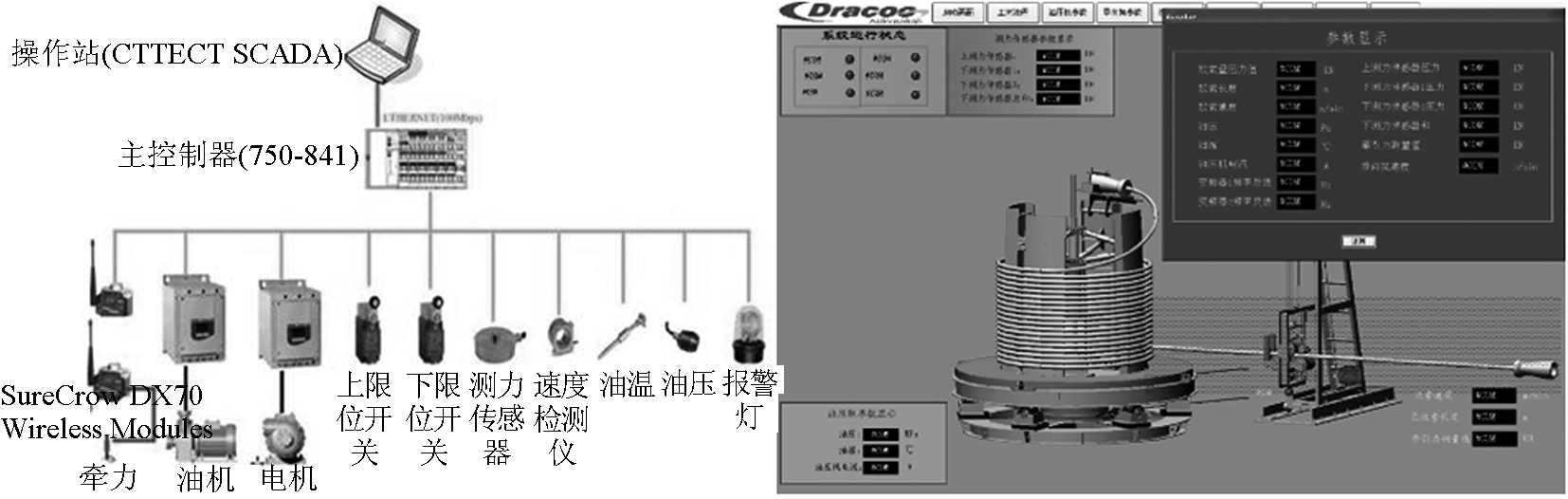

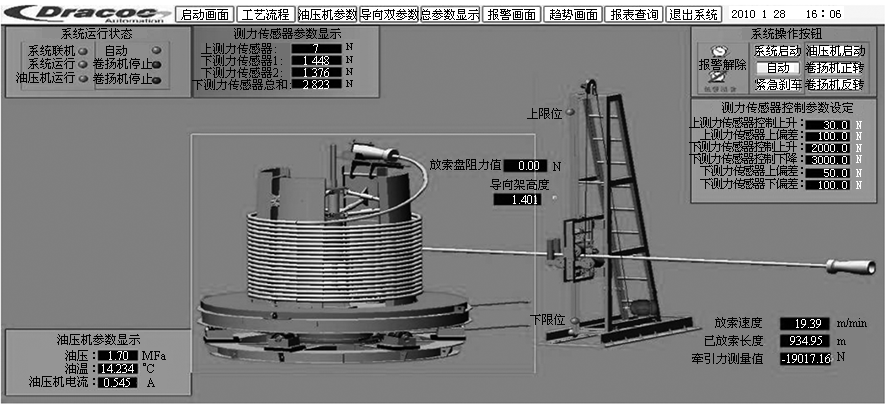

研究研制大吨位智能水平放索装置,对原有人工控制方式进行再次开发,实现 PLC 控制,人机界面采用先进的 HMI 系统进行监控,系统中的所有设备状态和测量数据都能得到显示,并实现实时控制和调节,数据还可以保存和形成报表,操作更简单方便,整个过程进行自动化控制,提高了工作效率(见图 10)。

《图10》

图10 智能放索装置实现智能控制示意图

Fig.10 Schematic figure of realizing intelligent control of intelligent cable releasing device

《2.5 试验验证》

2.5 试验验证

为对超长大规格高强度单元索股的各项研究指标进行验证,研究组进行了多规格静载试验、疲劳试验、放索验证试验,具体如下:

1)静载试验。研究组试制了 3 根 1 860 MPa 等级  5.1 ×91 规格、 3 根 1 860 MPa 等级

5.1 ×91 规格、 3 根 1 860 MPa 等级  5.1 ×127规格、 2 根 1 860 MPa 等级

5.1 ×127规格、 2 根 1 860 MPa 等级  5.1 ×169 规格索股进行静载试验,试验结果均符合《悬索桥预制主缆丝股技术条件》(JT/T395 -1999 )规范和研究指标要求,试验报告见:1 860 MPa 等级

5.1 ×169 规格索股进行静载试验,试验结果均符合《悬索桥预制主缆丝股技术条件》(JT/T395 -1999 )规范和研究指标要求,试验报告见:1 860 MPa 等级  5.1 ×91,

5.1 ×91, 5.1 ×127,

5.1 ×127, 5.1 ×169 规格静载试验报告见《检测报告(JG(2009)第 32,33 号)和(JG(2010)第 03 号)工程兵一所结构、传动、多波谱性能检测试验室》。

5.1 ×169 规格静载试验报告见《检测报告(JG(2009)第 32,33 号)和(JG(2010)第 03 号)工程兵一所结构、传动、多波谱性能检测试验室》。

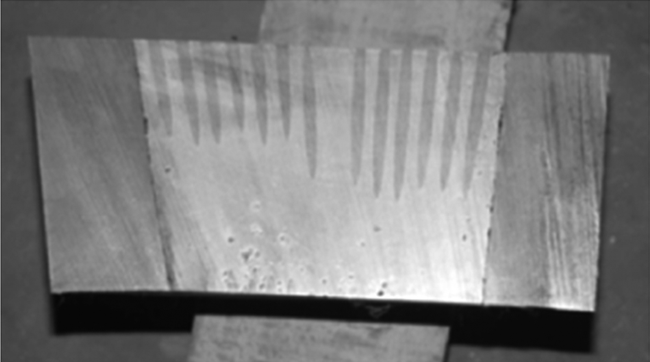

2)疲劳试验。为验证大规格高强度单元索股锚固工艺,研究组在国内外首次对主缆单元索股进行了 200 万次,250 MPa 应力幅的疲劳试验,试验要求如下:应力上限 0.40 σb,即上限拉力为 2 568 kN,应力幅为 250 MPa,200 万次疲劳试验后断丝率不大于 5 %,锚具无明显变形。疲劳试验结果是:200 万次后无断丝、锚具无变形,再进行静载试验,达到破断载荷 95 % 后无断丝。见疲劳试验报告(《检测报告(JG(2010)第 04 号)工程兵一所结构、传动、多波谱性能检测试验室》)。静载、疲劳试验后对锚头进行解剖检验,表明锌铜合金浇注密实(见图 11)。

《图11》

图11 试验后锚头浇注体解剖图

Fig.11 Profile of cast anchor head after test

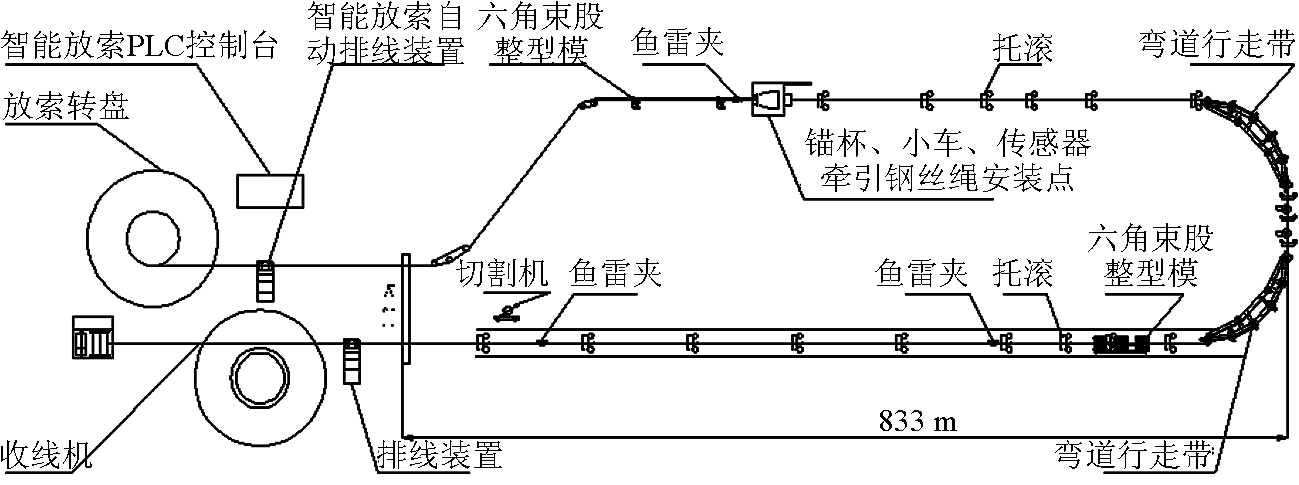

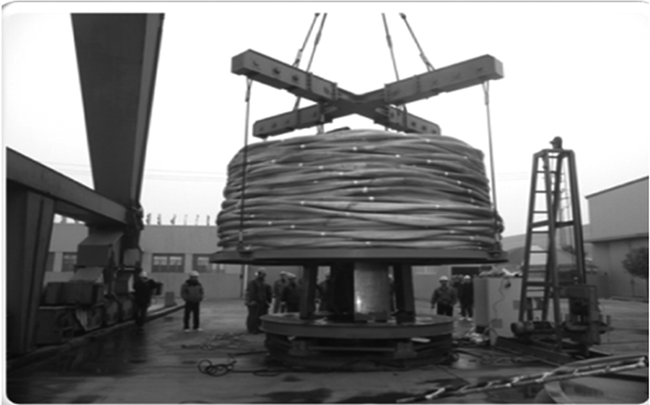

3)放索试验。为验证超长大规格高强度主缆单元索股的编制工艺是否满足研究任务,研究组编制了一根 1 860 MPa 等级  5.1 ×169 规格,长 4 250 m,重量达 120 t 的试验索股,结合水平成圈技术,使用智能放索装置进行放索试验,以验证研究技术。放索场地布置图如图 12 所示。

5.1 ×169 规格,长 4 250 m,重量达 120 t 的试验索股,结合水平成圈技术,使用智能放索装置进行放索试验,以验证研究技术。放索场地布置图如图 12 所示。

《图12》

图12 放索试验工艺布置图

Fig.12 Technical layout of cable releasing test

放索过程如图 13 至图 16 所示。第一阶段:试验索用卷扬机牵引。开启卷扬机,先以 10 m/min 启动。经过第 1 组导向辊转弯进入直线段后,在 800 m 直线段中,分别以 20,40,60 m/min 速度牵引,并分别测量牵引力和牵引速度。检验索股各项检验数据,同时检测智能放索装置各项功能是否可正常使用。第二阶段:索股进入弯道,增加六角索股滚压整形模,继续用卷扬机牵引索股,进入下一个 800 m 直线段,实时用电脑控制智能放索装置,检测控制能力,并检测各项检验数据。第三阶段:放索到车间西尽头,试验索改由成圈机牵引,不用卷扬机。成圈机的牵引速度大约为 10 ~30 m/min。

《图13》

图13 放索准备

Fig.13 Cable releasing preparation

《图14》

图14 放索过弯道

Fig.14 Releasing cable around a curve

《图15》

图15 放索过程中索股形状

Fig.15 Strand shape in releasing process

《图16》

图16 索股收卷

Fig.16 Reeling strands

牵引阶段索股及智能放索装置的检验情况如表 1 所示。

《表1》

表1 牵引阶段索股及智能放索装置的检验情况表

Table 1 Checking of strand and intelligent cable releasing device in traction process

注:若按 1 / 15 000 索股内钢丝相对精度计算,最大相对误差为 ±283 mm

《图17》

图17 放索过程中电脑智能控制图

Fig.17 Computer intelligent control in releasing process

《图18》

图18 放索过程中数据分析

Fig.18 Data analysis in releasing process

《3 结语》

3 结语

随着桥梁技术的发展,悬索桥的跨径也不断增大,从开始的几百米到现在的两千米乃至更大跨径,采用 PPWS 法,对主缆单元索股的长度要求、强度要求、规格要求也因此不断增加。针对特大跨径悬索桥(跨径 2 000 m 以上)的设计、建设要求,对单元索股的强度、制作长度、规格及收放索工艺提出了挑战性的要求。

通过对主缆索股制作工艺、结构体系以及智能收放索装置中各个要素的技术进行了深入研究,在此基础上,通过技术攻关,把单元索股的镀锌钢丝强度从以往的 1 770 MPa 级提高到 1 860 MPa 级,制作长度从西堠门大桥的 2 881 m 提高到 4 250 m,索股规格由西堠门大桥的  5.25 ×127 规格提高到

5.25 ×127 规格提高到  5.1×169 规格,并在西堠门大桥应用拥有自主知识产权的水平收放索技术上进行改进,放索装置添加智能化控制,实现了超长大规格高强度主缆单元索股技术研究的技术突破,成功应用于西堠门大桥的建设中,为特大跨径悬索桥的建设提供了技术参考,同时为我国桥梁建设水平的提高作出了贡献,推动了社会经济的发展。

5.1×169 规格,并在西堠门大桥应用拥有自主知识产权的水平收放索技术上进行改进,放索装置添加智能化控制,实现了超长大规格高强度主缆单元索股技术研究的技术突破,成功应用于西堠门大桥的建设中,为特大跨径悬索桥的建设提供了技术参考,同时为我国桥梁建设水平的提高作出了贡献,推动了社会经济的发展。

京公网安备 11010502051620号

京公网安备 11010502051620号