《1 前言》

1 前言

显微偏析数值模拟是为了计算铸件或铸锭的枝晶参数及枝晶偏析 (包括二次枝晶臂间距、二次枝晶臂中的溶质质量分数分布、固相分数和共晶相的数量) , 从而预测材料的组织和性能以及指导进行正确的铸件后续加工。近年来已经出现了很多先进的微观模拟模型

《2 相图计算的耦合》

2 相图计算的耦合

凝固模型的建立必须以正确描述固-液界面上的相平衡为基础, 关于相图的不正确假设很容易导致错误的仿真结果。目前, 处理界面平衡最好、最准确的方法是把显微偏析计算和基于CALPHAD (calculation of phase diagrams) 方法的相图计算耦合起来, 用这种方法, tie-line可以在每一时间步长中通过解动力学方程计算出来。近几年已经有研究者

《3 模型和算法》

3 模型和算法

《3.1主要的数学物理模型》

3.1主要的数学物理模型

粗化方程采用A. Roósz等人提出的动力学模型

式中λ (t) 是二次枝晶臂间距的一半;B是一形状因子, 对于特定合金有特定的数值, 对于所选的Al-4.5% Cu合金, B取为13.125;粗化参数M定义为

式中ΔH为熔融焓, γ为固液界面能, DL为溶质在液相中的扩散系数, T为温度, m为液相线斜率, k为平衡溶质分配系数, C*L为固液界面上液相中的溶质质量分数。

固相中的溶质再分配符合菲克第二定律:

式中Cs为固相溶质质量分数, Ds为溶质在固相中的扩散系数。

考虑在二次臂内区域的封闭系统, 溶质分配应满足守恒控制方程:

式中X (t) 是体积元的长度, Xs是固相长度, C0是合金名义成分。

枝晶尖端过冷采用被广泛引用的KGT模型迭代计算

式中Ω为枝晶尖端的溶质过饱和度, Pe为溶质的Péclet数, Г为Gibbs-Thomson系数,

Ei为指数积分函数Ei

《3.2微观模型数值方法》

3.2微观模型数值方法

宏观计算出铸件各结点的冷却曲线以后, 输入显微偏析微观模型计算各结点的显微偏析参数, 在微观计算中考虑了各种凝固过程的动力学现象, 迭代求解各项显微偏析参数。

在微观计算中, 对于每一结点, 首先读取宏观计算的冷却曲线, 计算树枝晶尖端过冷, 得到枝晶尖端过冷度以后, 将局部凝固tf时间离散为一定数目的时间段, 这样就可以在每一时间步长内迭代求解各个控制方程, 这个时间段的数目决定了微观结点的数目, 也就是讨论的焦点。在每一时间步长计算开始时, 首先由热力学计算相图读取界面平衡信息, 求解粗化方程获得此时二次臂间距的值, 然后就可以使用Scheil方程计算出此时的固相体积分数, 并可以由得到的固相分数估算此时固相长度和固相长度在此时间步长内的增加量Δxest。

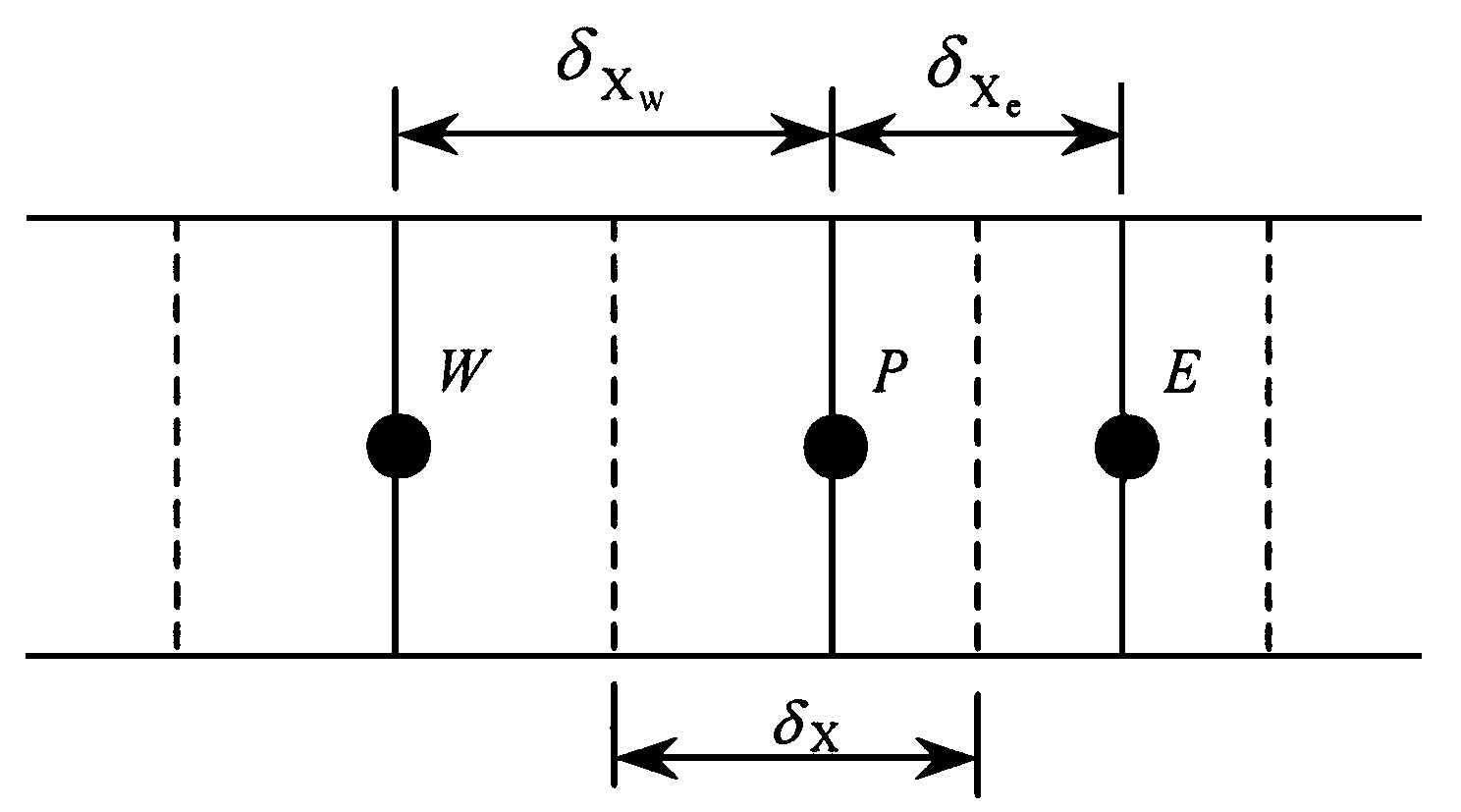

采用相同的离散化方法求解溶质扩散方程和溶质守恒方程, 见图1, 这种离散化方法将每一时间步长凝固出的固相长度分为两部分, 分别属于不同的结点参加固相扩散计算。由于固相内溶质质量分数是递增的, 这样就避免了由此结点代表一个整时间段形成固相长度所带来的误差。结点所在位置为每一微观时间步长后界面所在的位置, 从而达到显式跟踪自由边界的目的。

求解溶质扩散方程时使用的固相溶质质量分数, 使用该结点当前时刻求解溶质扩散方程得到的各微观结点的溶质质量分数, 液相溶质质量分数为相图液相线给出的液相成分。通过这个求解溶质分布的过程又可以得到一个具体计算出的固相长度增加量Δxcal, 当这2个值的差别不符合收敛条件时, 用计算出的Δxcal替代Δxest, 再次求解扩散方程与守恒方程, 直到迭代收敛为止, 这样就在固相分数的计算上考虑了各种动力学因素, 修正了开始估算的固相分数。值得注意的是, 由于在微观计算中, 时间步长是由等分局部凝固时间tf预先给定的, 所以求解扩散方程必须采用有限差分的全隐式求解方法, 因为这个预先给定的时间步长未必满足显式差分的求解稳定性条件。重复上述过程, 直至该结点的温度到达合金的共晶温度, 即所有的微观时间步长循环完毕后, 认为剩余液相瞬时转变为共晶体, 然后进入下一结点的计算, 当所有宏观节点都运算完毕以后, 就可以得到整个铸件或铸锭的显微偏析参数。图2为微观数值方法的流程图。

《图2》

Fig.2 Scheme of the numerical method of micro model for microsegregation simulation

由上述算法可以看出, 在显微偏析微观模型中, 将局部凝固时间离散为若干个时间段进行迭代显微偏析参数的计算。一般认为, 离散化步长愈细密, 计算结果愈精确;而如果结点划分越多, 计算量肯定会越大, 程序运行时间也将会大大增加, 这就需要在计算精度要求和减少计算量二者之间综合考虑, 得到一个既能满足计算精度要求又能尽量减少计算量的离散化结点数目。

《4 结果讨论与验证》

4 结果讨论与验证

表1给出了微观时间步数为5, 10, 20的情况下, 凝固结束后不同位置处的显微偏析计算结果与试验结果的对比。可见, 当微观时间步数选取10和20时, 对凝固结束后的二次臂间距几乎没有影响, 数据的变化在于多位有效数字以后, 而且这种差别显然来自计算误差, 而非计算结果精度的增加;微观结点数目对共晶相体积分数有很微小的影响, 这是因为在求解溶质扩散方程时选取的控制容积大小不同引起的。当结点数为20时, 共晶相体积分数有了很微小的增加, 这是由于当求解计算固相溶质扩散方程时, 控制容积变小, 即一个结点的溶质质量分数代表更小体积的一个容积内的溶质质量分数, 使计算结果有了微小的变化。当然, 这是有利于计算结果的精度提高的, 但是, 由于计算结果相差无几, 有理由认为不必要为了获得如此小的差别而牺牲相当大的系统资源和计算时间。而当选取微观时间步数为5时, 共晶相体积分数就有一定差距了, 即这时在处理固相扩散问题上收敛程度不高, 认为达不到计算的精度要求。所以, 当微观结点数目为10的时候, 可以认为计算结果已经较好地收敛, 继续增加微观结点数目不会给显微偏析模拟带来更加精确的计算结果, 选取此数目是合理、足够的, 而选取微观结点数目为5, 认为计算结果精确度不够高。

Table 1 Influence of micro steps on microsegregation simulation results after solidification

《表1》

测定点位置 距离圆心 /mm | 二次臂间距/μm | 共晶相体积分数/% | ||||||

试验 结果 | 模拟结果 (结点数目) | 试验 结果 | 模拟结果 (结点数目) | |||||

5 | 10 | 20 | 5 | 10 | 20 | |||

| 19 | 26 | 26.3 | 26.3 | 26.3 | 7.91 | 7.53 | 7.64 | 7.65 |

15 | 26 | 26.5 | 26.5 | 26.5 | 8.39 | 8.07 | 8.17 | 8.18 |

11 | 28 | 26.6 | 26.6 | 26.6 | 9.08 | 8.68 | 8.75 | 8.76 |

8 | 29 | 27.0 | 27.0 | 27.0 | 10.20 | 9.08 | 9.15 | 9.16 |

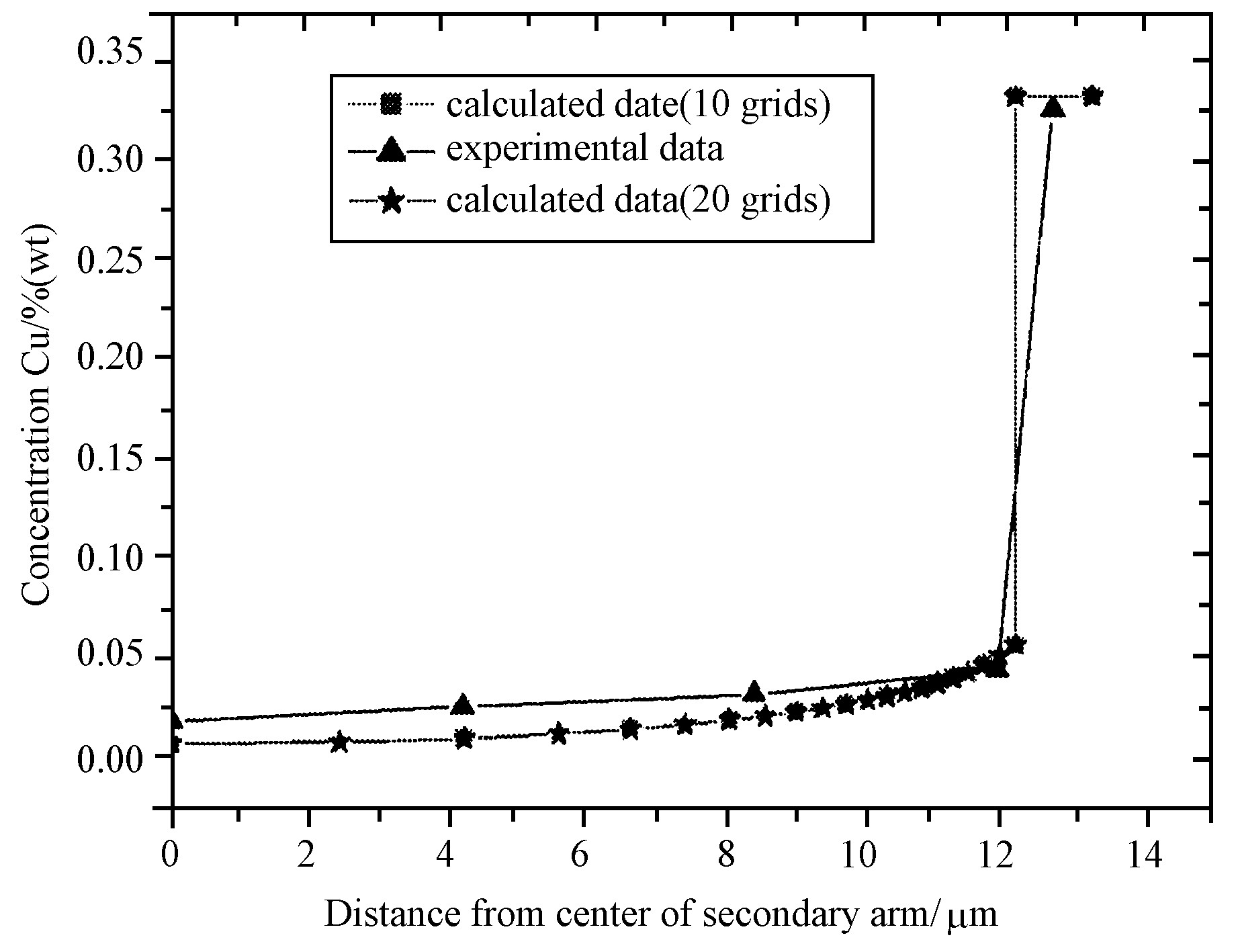

图3为微观时间步数为10和20的情况下, 凝固结束后特定位置处的二次臂内的溶质分布情况计算结果与试验结果的对比, 图中方形点所表示的曲线为微观时间步数为10时的模拟结果, 五角形点表示的曲线为微观时间步数为20时的模拟结果, 三角形点所表示的线为试验结果。由图3可以看出, 方形点和五角形点表示的曲线趋势相同, 几乎完全重合, 这同样说明, 微观结点数目为10的情况下, 模拟结果已经收敛得非常好, 无需继续增加结点数目。图4为特定位置处采用不同微观时间步数目计算出的固相分数随凝固时间的变化, 方形点和三角形点代表的曲线分别为微观时间步数目为10、20时的计算结果, 可以看出, 2条曲线重合非常好, 即微观时间步数目的增加同样几乎没有对结果造成任何影响。

《图3》

Fig.3 Influence of micro steps on solute distribution in secondary arm after solidification

《图4》

Fig.4 Influence of micro steps on variation of fraction of solid according to solidification time

综上所述, 根据表1、图3、图4所示的对比, 可以认为基于迭代方法计算的显微偏析参数与微观时间步数目之间的关系为弱影响, 微观结点数目对显微偏析模拟计算的结果影响不显著。显然, 微观时间步数目为10对于显微偏析数值模拟结果是足够精确的, 不必要再考虑增加微观结点数目、消耗大量计算时间这种途径来提高计算结果的精确性。

《5 结论》

5 结论

1) 考虑了树枝晶的粗化、枝晶尖端过冷、有限固相溶质扩散和随温度变化的热物理参数, 对Al-4.5% Cu合金整体铸锭凝固过程中显微偏析的形成进行了数值模拟, 再现了合金凝固过程中显微偏析的形成, 并与试验结果进行了对照, 试验结果与模拟结果吻合较好。

2) 讨论了微观结点数目对显微偏析数值模拟结果的影响, 对比了不同模拟条件下的计算结果。指出基于迭代算法的显微偏析参数计算与微观结点数目之间的关系为弱影响, 当微观时间步数目为10时, 计算结果已经完全收敛, 计算量不算太大, 不必继续增加微观结点数目。

京公网安备 11010502051620号

京公网安备 11010502051620号