《1 前言》

1 前言

泰州大桥为主跨 1 080 m 的三塔两跨悬索桥,主桥中塔纵桥向为人字型钢塔,中塔高 191.5 m,交点以上塔柱高 122 m,交点以下塔柱高 69.5 m。 两条斜腿在塔底的叉开量为 34.75 m,斜腿段纵向坡度为 4∶1,中塔横向为门式框架结构,两塔柱间的横向中心距塔顶处为 34.8 m,塔底处为 42.6 m,塔柱横向呈 39∶1 920 的坡度。 两条斜腿采用承压板和锚固螺杆结合的方式实现塔柱与承台的锚固连接。在塔座底截面布置 34 根  130 mm 的 40CrNiMoA 螺杆,并给螺杆施加预拉力,使钢塔柱截面的应力通过 150 mm 的承压钢板均匀地传递到混凝土支承面。

130 mm 的 40CrNiMoA 螺杆,并给螺杆施加预拉力,使钢塔柱截面的应力通过 150 mm 的承压钢板均匀地传递到混凝土支承面。

《2 施工难点》

2 施工难点

塔座顶面混凝土具有双向斜坡,在塔座顶面和 D0 段承压板之间预留压浆空隙,钢塔 D0 段安装定位后, 封堵承压板四周和锚杆空隙,再对预留空隙采用压浆机压入无收缩高强度水泥浆作为钢塔 D0 段承压板的支承面。 该方法的施工难点有:a. 水泥浆“高强度,自流平,无收缩”性能要求高;b. 压浆时存在一定压力,堵漏孔洞多,面积大,范围广;c. 压浆速度、压力很难控制。

《3 高强度无收缩水泥浆》

3 高强度无收缩水泥浆

根据强度需要选用水泥浆材料,具体水泥浆性能指标见表 1。 该水泥浆具有强度高、流动性大、无收缩,无泌水等特点。

《表1》

表 1 浆液性能指标

Table 1 Performance index of the cement paste

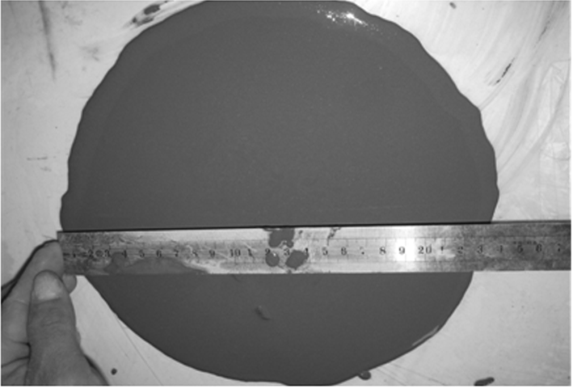

根据表 1 指出的水泥浆所需要的性能指标,配制出的水泥浆液配合比为(杨湾海螺 P. O42. 5 水泥+镇江谏壁 II 级粉煤灰 +GC 特种灌浆材料)∶外加剂 ∶水 =(1 072 +236 +262): 44.75 ∶386,比重 2 030 kg/m3 ,室内终凝时间 13 h;28 天试件抗压强度:108.6 MPa;浆体 1 天膨胀率:无收缩。 配置出的水泥浆扩展度如图 1。

《图1》

图 1 水泥浆扩展度

Fig. 1 Degree of cement expansion

《4 压浆施工工艺》

4 压浆施工工艺

《4.1 D0 节段承压板压浆综述》

4.1 D0 节段承压板压浆综述

D0 节段安装定位完成,进行堵漏工作前,用高压水枪将承压板与塔座顶面区域的杂质清除干净,以免影响水泥浆液性能及压浆效果。为保证 D0 节段承压板底部钢板与塔座混凝土结合面压入的水泥浆饱满,承压板与塔座顶面间四周缝隙用 L100 mm 角钢与预埋角钢焊接封堵;锚固螺杆与承压底板上的螺孔空隙用硅胶与环氧砂浆封堵,承压底板上的孔洞用木楔封堵,封堵完成后进行水密性试验检测密封性。 用两台压浆机同时向承压板最低处的压浆孔道压浆。

《4.2 压浆孔道布置》

4.2 压浆孔道布置

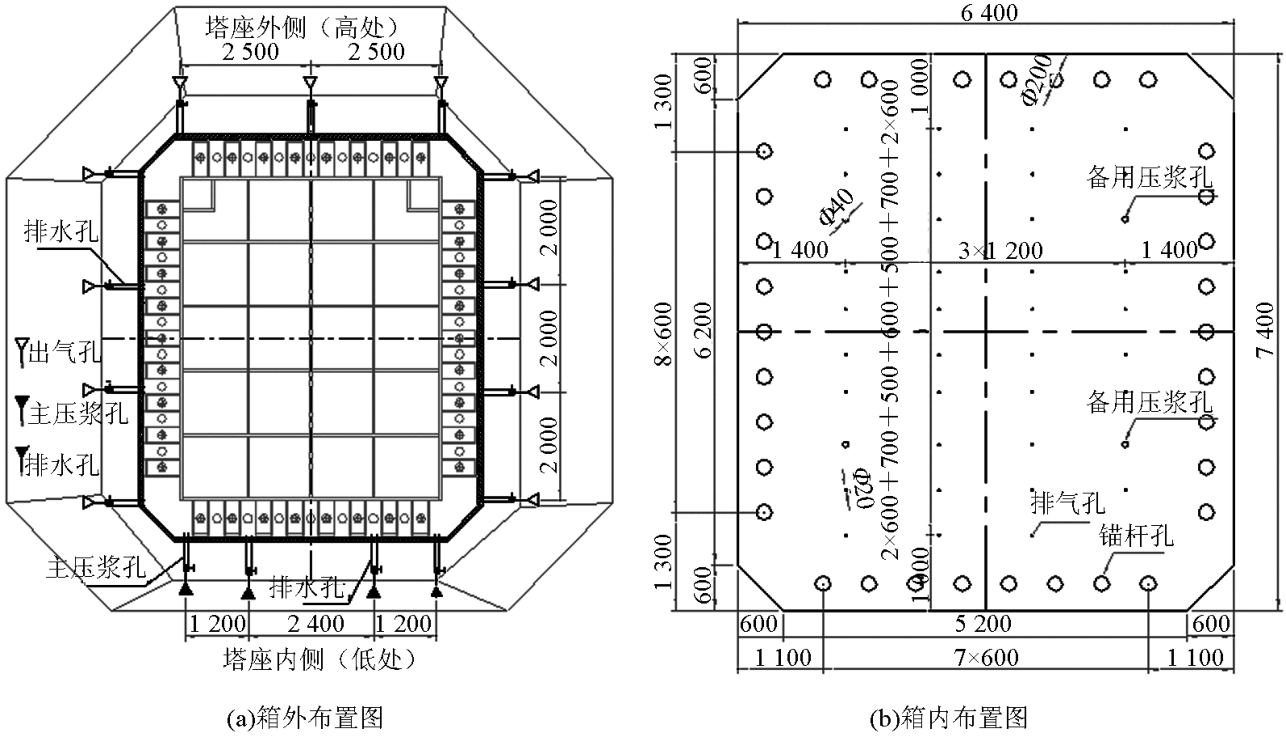

4.2.1 主压浆孔道

塔座顶面具有双向斜坡,将压浆孔对称布置在塔座内侧两个角点,其中一个布置在塔座最低处。主压浆孔采用  40 mm 钢管作为压浆孔道,一端焊接于承压板封堵槽钢上,另一端配置阀闸,压浆结束将其关闭。

40 mm 钢管作为压浆孔道,一端焊接于承压板封堵槽钢上,另一端配置阀闸,压浆结束将其关闭。

4.2.2 排气孔道

排气孔道分别布置于 D0 段箱内承压板表面及塔座两侧和塔座最高处。 D0 段箱内承压板表面共设 10 排 4 列  20 mm 排气孔,箱外布置于塔座上下游侧(上下游侧各 4 个)及塔座最高处(3 个)。 D0 段箱内承压板表面排气孔用于排除该区域内空气,保证浆液的密实;同时用于压浆时观察浆液饱满情况及浆液质量。 塔座两侧及塔座最高处排气孔用于排出舱内空气、观察浆液质量及测量浆液排浆量。

20 mm 排气孔,箱外布置于塔座上下游侧(上下游侧各 4 个)及塔座最高处(3 个)。 D0 段箱内承压板表面排气孔用于排除该区域内空气,保证浆液的密实;同时用于压浆时观察浆液饱满情况及浆液质量。 塔座两侧及塔座最高处排气孔用于排出舱内空气、观察浆液质量及测量浆液排浆量。

4.2.3 排水孔道

承压板最低处侧向位置对称布置两个排水孔,排除压浆区域内积水,排水孔采用  40 mm 钢管一端焊接于承压板封堵槽钢上,另一端配置阀闸,在压浆前排净积水后关闭阀闸进行压浆操作。

40 mm 钢管一端焊接于承压板封堵槽钢上,另一端配置阀闸,在压浆前排净积水后关闭阀闸进行压浆操作。

4.2.4 备用压浆孔

D0 段箱内承压板表面对称预留 4 个备用压浆孔。 备用压浆孔采用  40 mm 钢管焊接于承压板表面,钢管上配置有阀闸,利用三通连接进行压浆。 压浆孔、排气孔及排水孔布置见图 2。

40 mm 钢管焊接于承压板表面,钢管上配置有阀闸,利用三通连接进行压浆。 压浆孔、排气孔及排水孔布置见图 2。

《图2》

图 2 压浆孔、排气孔、排水孔布置图(单位: mm)

Fig. 2 Layout of grouting holes,discharge holes,drainage hole (unit: mm)

《4.3 承压板四周的封堵》

4.3 承压板四周的封堵

塔座与 D0 段承压板之间压浆厚度为 5 cm,用  10 cm 角钢作为承压板与塔座顶面间的侧向挡板。塔座混凝土浇注前,先将第一层

10 cm 角钢作为承压板与塔座顶面间的侧向挡板。塔座混凝土浇注前,先将第一层 10 cm 角钢预埋在塔座顶面,作为塔座上预埋支撑构件,D0 段调位完成后,将第二层

10 cm 角钢预埋在塔座顶面,作为塔座上预埋支撑构件,D0 段调位完成后,将第二层  10 cm 角钢分别与第一层

10 cm 角钢分别与第一层  10 cm 角钢和承压板边沿采用角焊缝焊接在一起,形成一个封闭结构。 承压板周围挡板堵漏如图 3。

10 cm 角钢和承压板边沿采用角焊缝焊接在一起,形成一个封闭结构。 承压板周围挡板堵漏如图 3。

《图3》

图 3 承压板周围挡板(单位: mm)

Fig. 3 Baffle plates around the pressure plates(unit: mm)

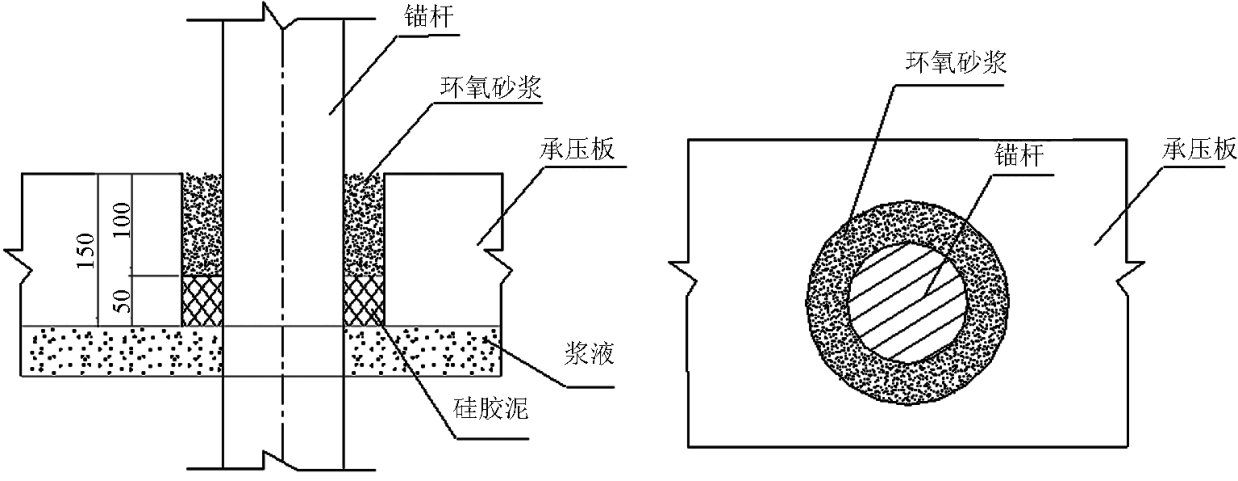

《4.4 锚杆孔与承压板间缝隙封堵》

4.4 锚杆孔与承压板间缝隙封堵

锚固螺杆与承压钢板之间有 35mm 的空隙,空隙采用两种不同材料分层封堵,第一层选取硅胶泥,封堵厚度 5cm ;第二层选取环氧砂浆,封堵厚度 10cm 。承压板锚杆孔封堵图如图 4 所示。

《图4》

图 4 承压板锚杆孔封堵图

Fig. 4 Bolt hole block diagram of pressure plates

《4.5 水密性试验》

4.5 水密性试验

为了保证压浆部位的密闭,承压板四周和锚杆缝隙封堵完成,对密闭承压板下压水进行密封性检测。 利用压浆机从压浆孔道向承压板底压水,水压满检查承压板四周和锚杆缝隙封堵情况,不漏水方可压浆。 水密试验见图 5。

《图5》

图 5 水密试验

Fig. 5 Watertight test

《4.6 搅拌水泥浆液》

4.6 搅拌水泥浆液

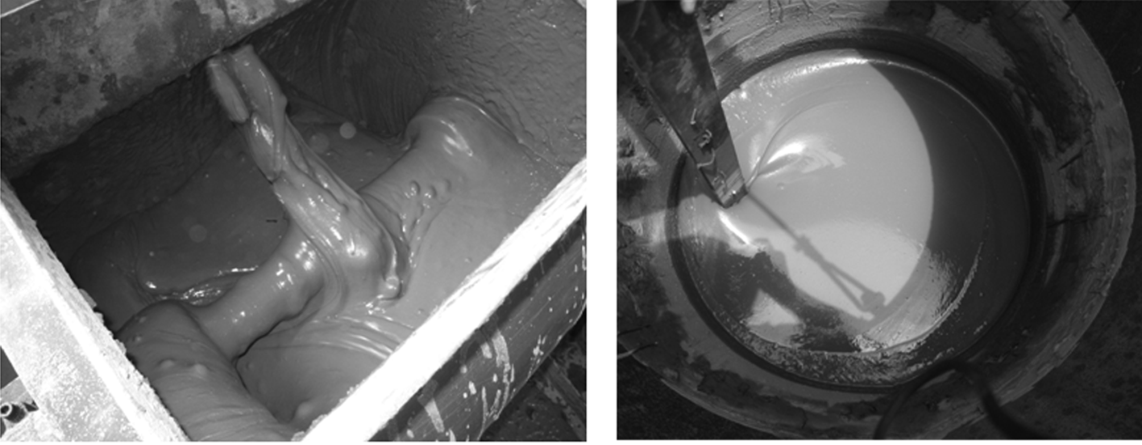

搅拌水泥浆前,加水空转几分钟,将积水倒净,润湿搅拌机内壁和检查机械完好情况。 根据浆液配合比和搅拌机性能情况,按照设计配合比,将实际用水量的 30 %加入搅拌机内,再加入外加剂和粉煤灰,然后加入水泥,启动搅拌机将外加剂、粉煤灰、水泥、搅拌均匀,最后加入实际用水量的 70 % 后启动搅拌机,分高速及低速逐步分别拌制水泥浆。 拌制时要注意计量准确,压浆前试验室对浆液各项性能进行检测,随时观察储料槽里浆液的状态,并用木条进行扰动浆液, 水泥浆液拌制如图 6。

《图6》

图 6 水泥浆液拌制

Fig. 6 Cement paste mixture

《4.7 压浆》

4.7 压浆

对各管道进行彻底冲洗干净后准备压浆,搅拌均匀的水泥浆经过一层过滤网,送入储浆罐,再由储浆罐引到压浆泵,压浆泵把浆液泵入高压橡胶管,高压橡胶管泵出浆体,直到泵出浆体质量良好时关掉压浆泵,然后将高压橡胶管接到承压板底低处两侧的压浆孔管,绑扎牢固。 启动压浆机正式压入水泥浆,打开排水管闸阀,当流出的浆液和压浆液质量相同时,关闭闸阀,并保持所有出气孔开启。 压浆管连接见图 7,排水管浓浆流出如图 8 所示。

《图7》

图 7 压浆管连接

Fig. 7 Connections of grouting pipe

《图8》

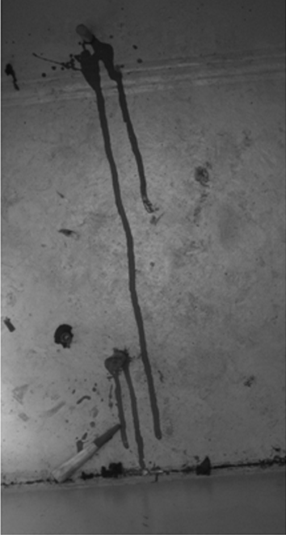

图 8 排水管浓浆流出

Fig. 8 Discharging of the thick cement paste

压浆缓慢、均匀、连续地进行,使浆液面在封闭的底座内缓缓上升,保证气泡有足够的时间“跑掉”。 压浆速度过快,浆液把空气带入水泥浆里,使水泥浆与钢板接触面有大量气泡产生。 为了避免将空气压入,压浆机与搅拌机协调配合,保证压浆泵内的浆液饱满。

在压浆过程中保持压力为 0.25 MPa。 当承压板上第一排排浆孔溢出浆液时,保持压浆操作,直到排出浆液和压入浆液质量相同时,关闭第一排排气管闸阀,同时打开第二排排气管闸阀,继续保持压浆操作。 压浆过程中观测 D0 段箱内排气孔( 20 mm 排气孔)当浆液从气孔流出时目测浆液质量,当流出的浆液和压浆液质量相同时用木楔堵住气孔见图 9。

20 mm 排气孔)当浆液从气孔流出时目测浆液质量,当流出的浆液和压浆液质量相同时用木楔堵住气孔见图 9。

《图9》

图 9 箱内排气孔封堵

Fig. 9 Sealing of the box discharging holes

当承压板底部最高处排气孔浆液溢出时,继续保持压浆操作,在压浆机推力的作用下把浆液内的气泡和富余的水分从排气孔排除见图 10,在后期的补压和稳压过程中把每个塔座用浆总量的 50 %从顶面排浆孔全部置换出,这种方法有效地提高了浆液的整体质量,最后关闭排气管上闸阀,再持续压浆 2 min,关闭压浆孔闸阀。 压浆后表面情况如图 11。

《图10》

图 10 箱外排气孔浆液排出

Fig. 10 Discharging of the thick cement paste outside the box

《图11》

图 11 压浆后表面情况

Fig. 11 Surface conditions after the jacking of concrete paste

《5 结语》

5 结语

泰州大桥 D0 段承压板后压浆首次采用高强度,自流平,无收缩性水泥浆取得了圆满的成功,为钢塔定位、安装及结构安全奠定了坚实的基础。 同时该施工技术及施工工艺的成功应用,可为今后类似工程施工提供借鉴。

京公网安备 11010502051620号

京公网安备 11010502051620号