《1 前言》

1 前言

非并网风电 [1~3] 是指风电系统的终端负荷不再是传统的单一电网,而是通过必要的技术创新与集成,直接应用于一系列能适应风电特性的高载能产业及其他特殊领域(如电解水制氢、电解铝工业、氯碱工业、海水淡化、抽油机等),使系统内风电价格接近或低于煤电,走出一条风电多元化发展之路,为我国发展绿色能源和低碳经济做出贡献。

其中,非并网风电电解水制氢系统是风电多元化应用的有效方法之一 [4] 。氢气以其清洁、高效的特点被公认为未来最有潜力的能源载体。可再生能源制氢是能源发展“十一五”规划中重点发展的前沿技术之一。在目前的各种可再生能源制氢技术中,利用风电作为动力来电解水是最为成熟的技术。本文介绍国内第一个非并网风电电解水制氢系统示范工程。

《2 非并网风电电解水制氢系统》

2 非并网风电电解水制氢系统

2010年年底,国内第一个非并网风电电解水制氢示范工程在江苏大丰建成,主要由风力发电机组、风机控制器、非并网风/网智能协调供电控制器、新型电解水制氢系统等组成。该系统利用一台30 kW风机和一台10 kW风机同时给新型电解水制氢装置供电,日产120 Nm3 氢气,系统稳定运行。

《2.1 非并网风/网智能协调供电控制器》

2.1 非并网风/网智能协调供电控制器

非并网风/网智能协调供电控制器(见图1)是系统的核心设备,是实现风电100 %全部利用,风网协同、风电独立等多种供电模式的关键。方式选择柜上可以实现各种供电模式的选择。直流风电网经风电优先变换后,在方式选择柜实现与其他补充能源协同为新型电解水制氢系统供电。

《图1》

图1 非并网风/网智能协调供电控制器实物图

Fig. 1 The picture of non-grid-connected wind/grid intelligence controller

《2.2 风/网智能协调供电技术》

2.2 风/网智能协调供电技术

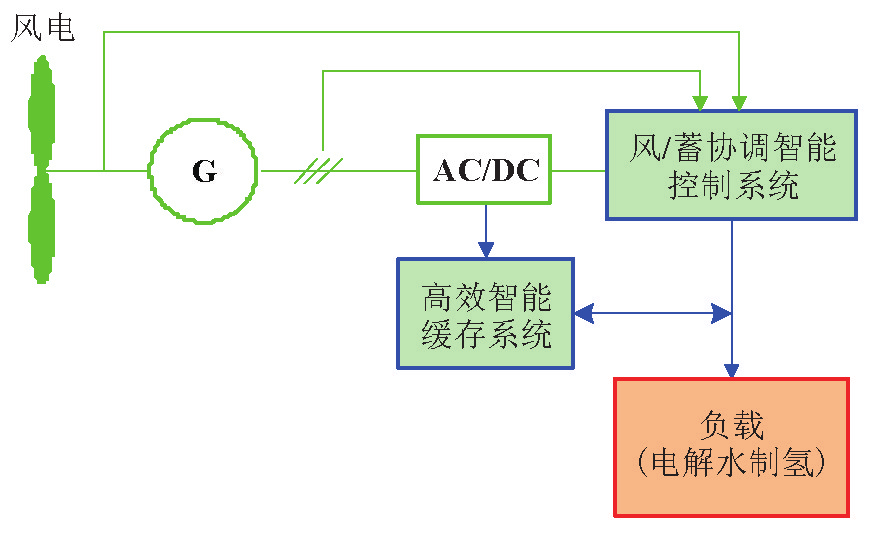

2.2.1 风/网协同供电方式

风/网协同采用最经济供电方式,可实现风电的高效利用和生产的最低成本,如图2所示。风电和网电经整流后进入到风网协同智能控制系统,共同给负载供电。当风力发电机输出功率大于负载工作功率时,完全由风电供电,多余部分由风电功率平衡模块消纳;当风力发电机输出功率小于负载工作功率时,不管风力发电机输出功率多少(只要有电),都以风电发电量为基数,与网电同步给负载供电,保证风电100 %高效、低成本使用。

《图2》

图2 非并网风/网协同供电系统结构示意图

Fig. 2 System structure of wind/grid collaborative power supply

2.2.2 风电独立供电方式

通过实测当地的风规律和系统的特性,编制变工况优化程序并通过自学习系统在运行中进行自适应调节。风电缓存系统的功能不是作为工作的“功率”电源,而是起到系统协调平衡作用,这一设计策略使风电缓存系统的容量数倍下降,寿命成倍提高,如图3所示。

《图3》

图3 非并网风/蓄协调供电系统结构示意图

Fig. 3 System structure of independent supply of wind power

《2.3 新型电解水制氢设备》

2.3 新型电解水制氢设备

为适应风电的特性,在原来的标准设备基础上进行了多方面的改造及完善。采用一体化设计,控制与工艺系统合二为一,除电解电源外,整个系统集中于一个框架;采用了新型的风冷却方式,不同于传统的水冷却方式,方便了用水困难环境的使用;采用新型的电动调节阀控制,替代了传统的气动薄膜调节阀,不需要仪表气源,简化系统的同时减少了系统的故障率;采用PLC+触摸屏的典型控制方式,保证了系统控制的可靠性、稳定性,实行了系统的“一健启停”全自动控制方式,方便了操作者的使用。

《3 示范系统运行及分析》

3 示范系统运行及分析

非并网风电电解水制氢系统示范项目由两台风机(30 kW和10 kW)组成风电直流网后,与网电系统形成风网协同和风电独立两种供电模式。

《3.1 非并网风网协同供电》

3.1 非并网风网协同供电

图4给出了某日05:00到06:00一小时风网协同(30 kW风机与网电协同)供电功率分钟平均曲线图。在风速达到6.0 m/s以上时,仅由一台30 kW风机的供电比例达到30.71 %以上。

《图4》

图4 协同供电功率曲线

Fig. 4 Average power graph

注:每分钟,30 kW风机与网电协同

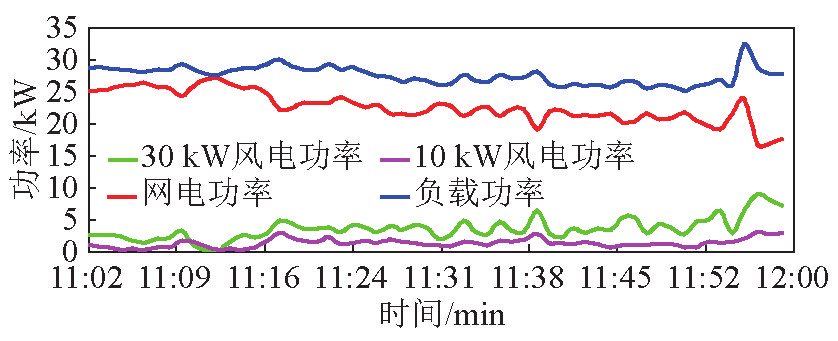

图5给出了某日11:00到12:00一小时风网协同(30 kW风机、10 kW风机与网电协同)供电功率分钟平均曲线图。在风速达到6.0 m/s以上时,由30 kW 风机和 10 kW 风机共同供电比例达到38.95 %以上。

《图5》

图5 非并网风网协同供电功率曲线

Fig. 5 Average power graph

注:每分钟,两台风机与网电协同

《3.2 非并网风电独立供电》

3.2 非并网风电独立供电

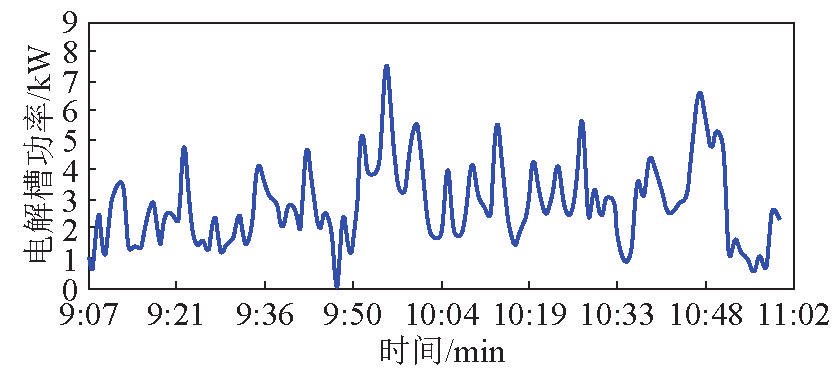

图6给出了某日9:00到11:00两小时非并网风电独立供电(30 kW风机和10 kW风机一起供电,网电功率为零)功率分钟平均曲线图。负载功率为 30 kW风机的发电功率和10 kW风机的发电功率之和。

《图6》

图6 非并网风电独立供电功率曲线

Fig. 6 Average power graph at independent supply of wind power

注:每分钟,两台风机一起供电,网电功率为零

图7和图8给出了在该条件下的电解功率曲线和氢气产量曲线。在风电功率波动的情况下,新型电解水制氢设备能够正常运行;且产氢量随风电功率变化而变化,即风大产氢量大,风小产氢量小,但单位产氢量能耗基本维持不变。

《图7》

图7 电解功率曲线

Fig. 7 Power curve of water electrolysis

《图8》

图8 氢气产量曲线

Fig. 8 Output curve of hydrogen

《4 非并网风电电解水制氢系统的应用》

4 非并网风电电解水制氢系统的应用

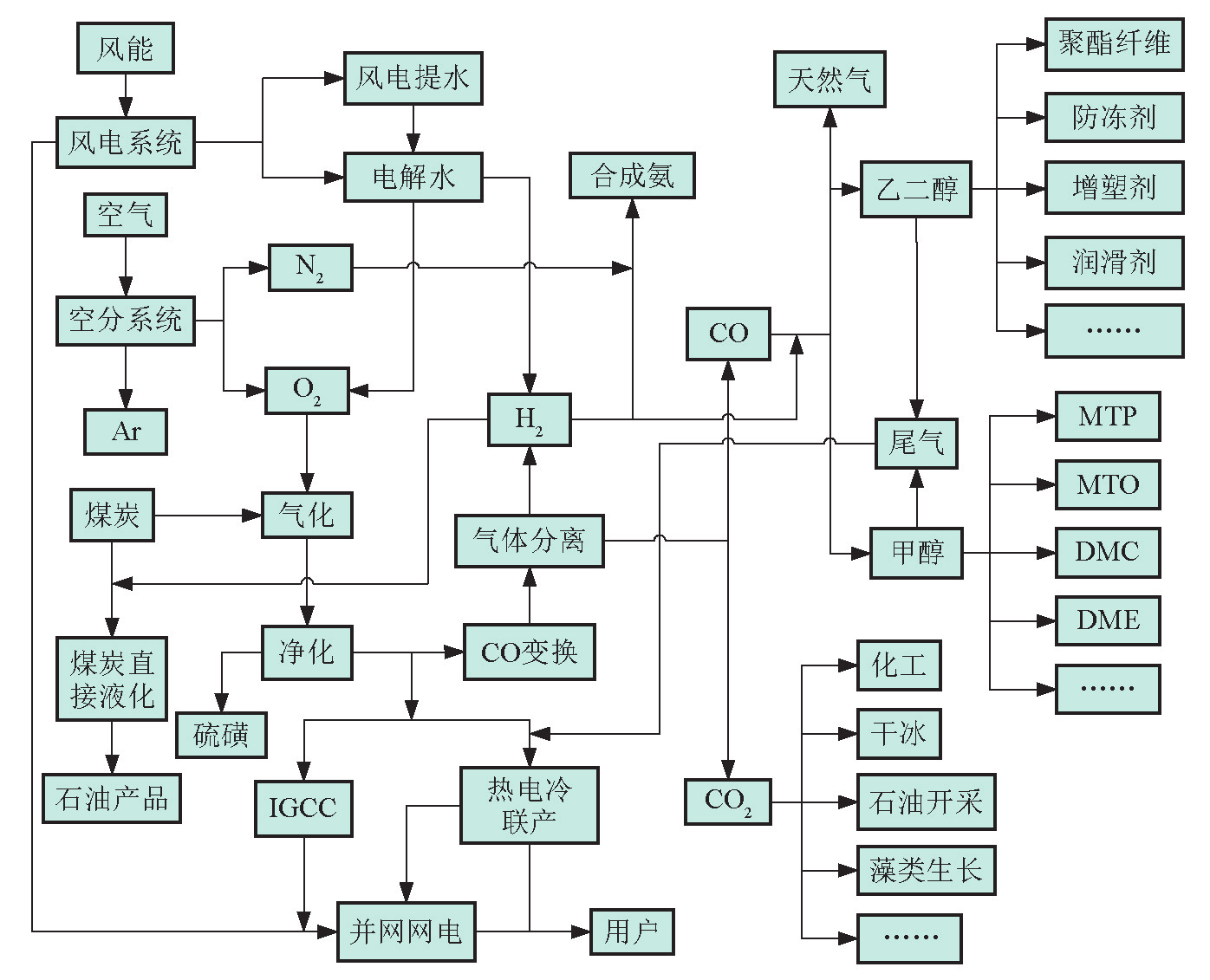

风/煤多能源系统 [5] 是指以风能和煤炭资源为基础的,集成风力发电、非并网风电电解水制氢、煤气化、煤液化、化工合成、发电、废弃物处理等单元工艺,形成整体的能源转化技术系统。该系统示意图如图9所示。

《图9》

图9 风/煤多能源系统示意图

Fig. 9 Wind/coal muilt-energy system

风电系统通过风电电解水制氢氧与煤化工系统相结合,并可利用风电提水技术为电解水技术输送水。由空分系统产生的O2 与电解水产生的O2 混合后经压缩机压缩后送入气化炉,分离出的N2 应用于合成氨工艺。煤炭一部分用于煤炭加氢液化,一部分用于制取水煤浆并经煤浆泵输送入气化炉。产生的合成气先经净化工序除尘、脱硫后,一股送往整体煤气化联合循环发电(IGCC)系统和热冷电联产系统作为燃料;另一股用来作为天然气(SNG)、甲醇和乙二醇生产的原料气,且为了满足甲醇和乙二醇合成反应的要求,其中部分原料气用于变换工序,调整H2 /CO比值。分离出的氢气和电解水产生的氢气混合后,一部分用于合成氨工艺或煤炭加氢液化,一部分用于合成甲醇和乙二醇,并结合化工合成工艺走通煤间接液化代替石油的工艺路线。甲醇和乙二醇都是大宗化学品原料,甲醇可与甲醇制丙烯(MTP)、甲醇制烯烃(MTO)、二甲醚(DME)等工艺相结合,用于生产合成纤维、燃料、甲醛、塑料、医药、农药、染料等,乙二醇可用于生产聚酯纤维、不饱和聚酯树脂、润滑剂、增塑剂、防冻剂、非离子表面活性剂等行业。分离出的CO2 可用于石油开采、制取干冰、化工产品、藻类生长等。此外,风电系统还可与IGCC和热电冷联产互相配套,供电上网给用户或企业自身用电。

风/煤多能源系统以H2 、O2 和CO为“桥梁”,实现物质流和能量流的最佳耦合,提高工艺系统的效率,降低环境污染,综合了风能和煤炭资源的优点,可以取长补短,优势互补,主要表现为以下几点:a. 将风电用于水电解制氢氧,减少了风电上网,克服了大规模风电场风电的应用问题,并可运用IGCC发电与风电相配套,降低风电上网对电网的冲击,充分利用了可再生风能资源,降低对环境和生态干扰;b. 改变传统的煤化工工艺,实现节能环保和废物利用,利用电解水制氢代替CO变换系统可大幅度减排CO2 ,将产生的CO2 用于石油开采和制造干冰等,实现CO2 近零排放的多联产系统;c. 气化单元、CO转化单元及甲醇合成单元均有一定量的反应热,通过集成、优化不同工艺,达到能量的梯级利用,极大地提高系统整体能源效率、以及风能和煤炭资源的利用率;d. 企业效益显著提高,改变单一产品生产,可根据市场需求灵活选择相应的工艺,如天然气、合成氨、IGCC,MTO及液体燃料等联产,达到资源利用的最佳效益和最大的经济效益。

《5 结语》

5 结语

非并网风电电解水制氢系统将风电直接与新型电解水制氢设备耦合,风电联网不并网,与网电协同供电的特性,消除了风电对电网的冲击,实现风电100 %高效、低成本利用,达到一举多得的效果。该系统的研究揭示了非并网风电系统与电解水制氢系统之间的耦合规律:一是电解水制氢系统对非并网风电系统的波动特性有较好的耦合关系;二是非并网风电的波动属性对电解水制氢的反应机理影响不明显,只影响反应产物的量;三是非并网风电与电解水制氢系统耦合时,在一定区间内电流波动对电流效率影响较小;四是非并网风电与电解水制氢系统的耦合路径,可以是非并网风电独立供电,也可以是风/网协同供电。

非并网风电电解水制氢系统可以直接应用于煤化工产业 [5,6] ,形成风煤多能源系统,相对于传统煤化工,可大量减排CO2 ,提高单位原料的产品产量,并可以突破风电发展瓶颈,走出一条有中国特色的大规模风电多元化应用之路。

京公网安备 11010502051620号

京公网安备 11010502051620号