在当代地面运输中,汽车作为快速、方便、经济、多功能、多用途、适应能力强及个性化、大众化的交通工具,成为了衡量一个国家经济发展、技术进步的风向标。 没有底特律就没有匹兹堡,美国的汽车工业曾经造就了强大的钢铁工业。 但是,能源成本、环保和 CO2 排放导致气候变暖等全球性社会问题,向传统汽车材料提出了严峻挑战,汽车轻量化、汽车铝化势在必行。

《1 铝和交通运输》

1 铝和交通运输

铝的密度仅为钢的 1/3 强 ( 2.7 g/cm3 对 7.8 g/cm3 ),力学性能、可加工性、耐蚀性、可焊性均好。目前发达国家每辆汽车的 用铝 量 为 100~200 kg,个别车型如 Audi 的某个型号已是全铝化。即使是印度也在最大程度地应用铝,每辆汽车的用铝量达到了 59 kg。

我国 2003 年汽车产量已突破 400 × 104 辆、摩托车 1 300 × 104 辆,作为全球第四大汽车生产国,铝及其合金的用量(包括零配件)可达 100 × 104 t。

运载工具的铝化已成为当前不可逆转的潮流。1998 年,美国铝材消费结构中,交通运输一项仅占 27.4 % 的比例,但到 2003 年已增长到 31.8 %。在我国,铝在交通运输中占有的比例为 24 %。 2006年原铝产量已增长到 934.90 × 104 t(电解铝产能达 1 070 × 104 t ),消费的增长应有很大的上升空间[1~3](见表 1)。

《表1》

表 1 我国和世界自2000 年以来原铝的生产和需求[4]

Table 1 Production and demand of primary aluminium in China and world since 2 000[4]

×104 t

《2 我国轨道运输要求发展铝市场》

2 我国轨道运输要求发展铝市场

加快铁路运输事业的发展、兴建新的铁路,是我国本世纪富国强民的重大举措,事关中西部地区、占全国总面积 2/3 的山区的开发。2006 年 7 月 1 日,青藏铁路通车,这标志着我国铁路运营里程突破了 7.5 × 104 km(2020 年将达到 10 × 104 km),但这一数字仅为美国的 1/4 左右(美国通车里程为 27 × 104 km,俄罗斯为 10 × 104 km ),而人口却多了 11 亿。为缓解路网密度低(万人拥有铁路 0.57 km,每平方公里拥有铁路 78 km)、运力与需求脱节的状况,必须提高客、货运运送密度、载重(或载客数量)车速。 为此,我国自 1997 年 4 月 1 日开通了 Z 字头列车(时速 160 ~200 km),2007 年 4 月 18 日开通了 D 字头列车(时速 200~250 km)。 并在经过六次大提速后,以“和谐号”动车组为首发,吹响了我国铁路运输进入高铁新时代的号角。 而大提速的技术准备之一就是采用铝合金空心型材制造结构强度、刚度符合要求而重量又轻的动车组车体。 预计不久时速高达 300 km 的动车组将制成,明年载客 1 000人的 16 辆编组的动车组(CRH2 型)将面世,铝材的应用将为高速列车的运营插上腾飞的翅膀。

所谓高铁是指时速大于 200 km 的高速列车。即将上马的京沪高速铁路(全长 1 300 km),无论采用轮轨技术还是磁悬浮技术,设计时速均在 300 km以上(5 h 至沪)。在选材上,不锈钢不适合建造高铁,其车体密封性较差,只适合制造时速 160~200 km 的列车;而铝合金材料由于车体质量轻(以 18 m 大货车车厢为例,使用含铜低碳钢,车体为8 t,使用 6005A 铝合金则为 4.5 t)、节能(能耗降低 9.6 %~12.5 %)、环保、力学性能、耐磨、耐蚀、耐火等性能良好,以及便于制造和维修、制造成本经济合理等一系列优点,更适宜制造时速 200 km 以上的高速列车。 目前可采用一整块与车身同长的铝合金板建造车厢,消除了小尺寸板材拼接复杂、强度不够的弊病。

我国今后的客货运输形式主要为快速运输(指时速 100~200 km 的运输)。第六次大提速后,时速 120 km 以上线路延伸到 2.2 × 104 km,其中时速 160 km 以上线路为 1.4 × 104 km,200 km 以上线路为 6 003 km,250 km 以上线路为 806 km。 高速列车、磁悬浮(通常时速大于 300 km,如沪杭磁悬浮列车时速为 450 km )列车启动和发展的强劲势头,以及城市轻轨、地铁及城际铁路运输里程的迅速延伸(地铁:从 1969 年北京地铁 1 号线运行到 2005 年南京地铁南北线一期工程止,运营里程已达 407.82 km;城轨:242.82 km ),加大了轨道车辆对铝材的渴求。 特别要提及的是,我国多山的险峻地貌,与美国大平原适宜公路运输的客观条件极为不同。 这必将导致我国的地面交通运输系统把铁路等轨道交通放在首位,同时采用相应的铝材及铝加工工艺提供充分的技术支撑[5~7]。

《3 国外铝在轨道运输中的应用及市场》

3 国外铝在轨道运输中的应用及市场

用铝制造轨道车辆最早可追溯到 1952 年伦敦的地铁。 1962 年日本山阳电气化铁路有限公司开始了铝合金车辆的运营,1964 年日本开发了时速高达 220 km 的世界上第一列高速列车,此后东京地铁也批量使用铝质车辆,9.5 t 的不锈钢车体先后降为 6.0 t,5 t,4.3 t 和 4.1 t(通过开发高性能铝合金,使用大型薄壁板材、大型空心薄壁板材)。20 世纪 90年代初,日本每年制造 330 辆铝质轨道车,到 2003年铝质车保有辆已超过 1.25 × 104 辆,估计目前约有 1.5 × 104 辆。

与此同时,法、德等西欧国家高铁、磁悬浮列车的竞相发展,使铝车的数量正以每年 1 500 辆的速度递增。美、俄至少在 20 年前已开始使用铝型材制造的车辆运送煤炭、化学物品、矿石。这些货车的车身、框架侧壁墙和端门都使用铝材。

总体来说,铝制车辆的类型因地域的差异而有所不同。 美国主要用于货运列车,而欧洲则在客运列车中发挥铝的优势。尽管日本在 20 世纪 60 年代实现了铝质轨道列车的产业化,但最早应用铝的却是欧洲和美国。 20 世纪初,美、英等国最先将铝用于制造铁路车辆的窗框、外墙板、内墙管道,其后德国、意大利、法国、瑞士的地铁、城际列车上也先后引进了铝材。日本正是吸纳了上述各国的铝材加工技术,才制成了全铝结构的车辆,从而开启了高铁的新时代。

到目前为止,估计全球投入使用的铝质轨道车约为 5 × 104 辆,但也有多达 10 × 104 辆的报道。

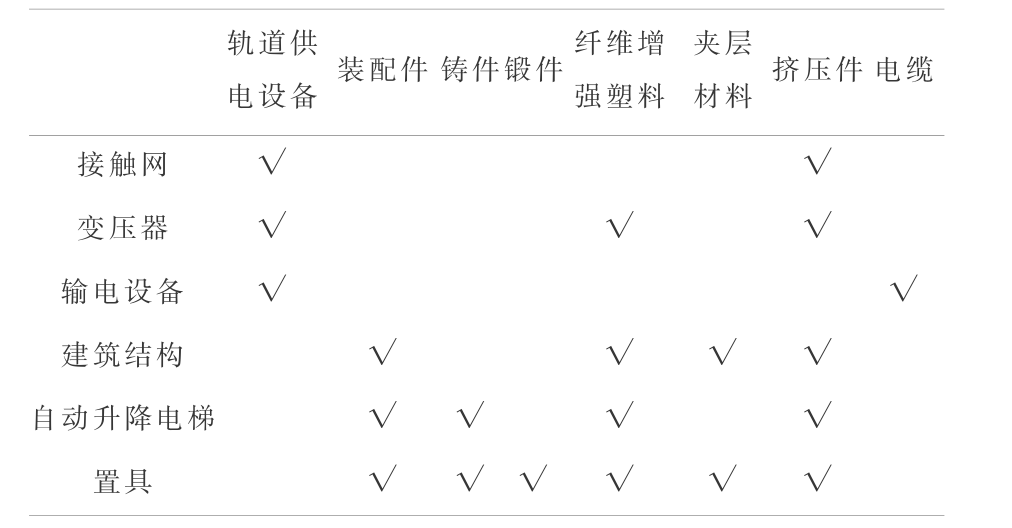

一般说来,铝在轨道运输中的应用可划分为三个方面:第一方面为车辆的基础设施(见表 2);第二方面为车辆的车体本身,包括轻轨车辆、重载地铁车辆、地方铁路列车、城际列车、客货运列车和机车车头;第三方面则是车轮、悬吊系、制动装置、牵引设备、车体结构、联挂车钩和内部装饰等。

《表2》

表 2 车辆基础设施使用铝的部位[5]

Table 2 Aluminium in the rail transport in franntructure[5]

在基础设施方面,供电系统以使用铝为最佳选择。为适应在铁路运输中的不同用途,可根据铝合金的结构强度、电导率、耐磨性能、可焊性及装潢外观,选择不同牌号、不同类别的铝制品,如铸件、锻件、扁平轧材、挤压件、夹层材料、铝纤维增强塑料(FRP)、钢心铝绞线等。

至于车体本身,减轻车体自重是高速、节能、环保、高效的前提,而制造铝合金车体必须掌握制造大型薄壁铝挤压型材的工艺及配有相关加工设备。铝合金车体较钢车体自重降低 35 %甚至 40 %以上(见表 3)。 一辆客(卧)车空置车体用铝制造,每米车体重量略高于 300 kg,而钢质车体的重量相应为 500 kg。自重减轻提高了车速、降低了能耗(节能 9.6 % ~12.5 %)、增加了运量(10 %)、降低了噪声、改善了机车机动性能,且由于耐蚀,其安全使用寿命可达 30 a 以上,明显降低了运营成本。高速还提高了发车运营速度,大大提高客货运载能力。

《表3》

表 3 铝材与钢材在同种车辆内结构重量比较[10]

Table 3 Structure weight comparison between aluminium alloy and steel in the same train[10]

美国大约在 20 年前设计的运煤车是一种铝质无盖敞篷货运车(底卸式),空车重量较钢质车体减轻了 7~8 t,但成本为后者的 130 %。 不过由于该车型的利用率高(年运输里程 25 × 104 mile( 1 mile=1.609 km )),不到两年其高运载量节省的运输成本已偿清了多出来的建造成本。 在铁路、公路、航空、水运构成的美国内陆交通运输格局中,公路运输一直占主导地位,近年来随着石油储备下降、油价飙升、污染日益严重,美国政府也开始重视发展高速列车。

欧洲的货运车更强调快速装卸,车上装备有侧翻墙便于倾斜翻倒。 侧翻墙规格为 3 m × 11 m,轻到可以一个人单独操作。这种车型自 20 世纪 60 年代进入市场,经不断完善和改进,墙体铝薄板的厚度已降至 1.6 mm,用电阻焊点焊形成构架。欧洲的客运车辆着眼于降低成本,其成功的途径是把大型的挤压作业运用到整个车体的全长上,利用大型卧式挤压机,实现了车体用大型扁宽薄壁复杂铝合金挤压型材的生产,同时把其他功能结合到挤压件的截面,使车的内部易于装配,大大缩短了制造时间,从而达到今天的铝车体可与钢车体相抗衡的程度。 对高速列车而言,在材质上用铝较用钢自重可减轻 30 %~40 %以上,但这个降幅对磁悬浮列车仍嫌不够。研究者认为宜采用厚度略低于 2.5~3 mm的双层结构,目前正研究在铝车体的四个角和其间的夹层板进行纵向挤压的方法。夹层板由于两层铝蒙皮和低密度热塑塑料泡沫结构芯材组成。夹层板和挤压件之间的连接采用激光焊接。用此法生产的列车车体(包括热绝缘层) 每米长度的重量小于 200 kg。

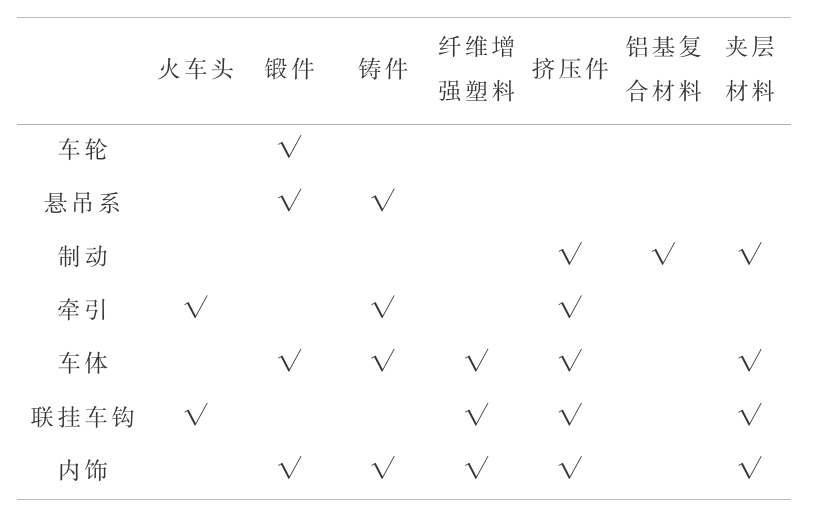

《表4》

表 4 使用铝的各种轨道运载车辆

Table 4 Aluminium in rail transport vehicle

日本铝合金车体结构在技术上经历了四次更新换代:焊接、铆接的 Al-Mg 合金,全焊接结构的 Al-Zn-Mg 合金(第一代);可挤压、可焊接、耐蚀性能优异的 A6N01( Al -Mg-Si )大型薄壁型材(第二代);三维结构大型空心型材(第三代);双壳车体结构(第四代)。目前已容易购买到宽 400 ~600 mm、长 20 m 的铝合金空心挤压型材。 所谓第四代双壳结构是指用保证强度、刚度的合金(如 AN01)作基本骨架(如车底架的横梁),并用挤压性能优异的 A6N01 合金作侧墙外板、车顶板(装配部件),此外螺钉等紧固件的内座及配管、配线用的支承构件亦需用另一种铝合金。从环保的角度看,铝合金的种类不同,不利于车体的再生,因此又出现了单一车体的动向。

就铝材而言,欧、美、日等国家和地区开发的轨道车辆用铝合金约有 50 余个牌号,分别根据车辆对合金力学性能、加工成型能力、抗腐蚀、抗疲劳性能及可焊性等的不同要求,而用于不同构件。其中尤以 6000 系 Al-Mg-Si 合金如 6061-T6(板材、型材),6063,6N01,6065(型材) 及 7000 系 Al-Zn - Mg 合金如 7003,7N01(板材、型材)最受青睐。法国开发的 6005 挤压性能、综合性能颇为理想,日本的 7003(Z5H)和 7N01 的强度性能相当突出。

当前,扩大铝合金在轨道车辆中应用的主要课题是降低铝合金的制造、加工成本,车体制造的连接技术以及回收再生技术。

在保证刚度、强度条件下如何降低大型薄壁挤压型材的自重,除大型空心型材、前文提及的夹层板等工艺外,还进行了多项研究。如以废铝屑为基质,将其熔化后通过适当的稳定方法及发泡剂,可获得密度低达 0.4~0.7 g/cm3、拉伸应力 2~6 MPa 的 Al-7Si-2Mg 泡沫铝产品。铝车体的焊接过去曾采用惰性气体保护金属极电弧焊(MIG)、电阻焊等方法,最近出现一种叫摩擦搅拌焊(FSW)的工艺,其焊接引起的热变形少,省掉了外板侧焊道的精整工艺,适合车辆纵向有较多直线接头的车体焊接。车体铝材的回收再生能够极大限度地节约电能(每再生 1 kg 铝节省 46 kWh 电能),有利于环保,减弱地球变暖的趋势。

《4 蓬勃发展的国内市场》

4 蓬勃发展的国内市场

我国铁道运输中的载客量与物流量堪称世界首位。上亿吨煤炭的外运、巨大的贸易顺差,使我国成为货运最为忙碌的国度。截至 2005 年 7 月底,我国货车的保有量为 64.8 × 104余辆,随着车辆制造技术的长足进步,各类货车的材质结构不断升级换代,由钢木混和结构向铸钢、耐候钢、低合金钢高强度铸钢及 C 级钢(ZG25MnCrNiCo,ZG29MnMoNi ) 过渡。而铝材的使用始自 GH64 型纯铝浓硝酸罐车。此后,1958 年唐山机车车辆厂曾研制出一辆铝合金客车,但由于客观环境及成本原因,该车并未投入实际应用。我国开展铝合金在轨道运输中的应用始自 1989 年,当年长春客车厂研制了第一辆铝合金地铁轨道车。该厂利用从德国购入的铝材及自己的焊接、加工设备制出了第一台开闭式混合结构的铝合金车体。2001 年该厂建成国内第一条铝合金自动化焊接生产线,并利用国产铝材(我国已研发出 11 种牌号的轨道车辆用铝合金,但强度、挤压性能、综合性能优异的重要铝合金尚不能生产)研发出国内第一辆磁悬浮列车。

2002 年长春轨道客车股份有限公司(由原长春客车厂 2002 年 3 月改制成立)再接再厉,批量生产了时速 270 km 的高速客车、210 km 的电动车组及铝合金客车、城市轨道车辆(轻轨)。

为满足重载货运的需要,20 世纪末我国货车制造的发展进入更新换代时期。齐齐哈尔铁路车辆有限公司与多家公司在我国自行研发铝合金敞车的基础上,共同引进了美国 Trinity 公司的铝合金运煤敞车车体设计技术,经进一步国产化后,采用国内铝合金投入批量生产,定型为 C80,C80H 型运煤敞车。这种货车轴重 25 t,载重达 80 t,自重仅 20 t,目前已制造了 6 000 余辆。铝合金运煤车的投入使用,使大秦路得以开行 1 × 104 t 和 2 × 104 t 重载组合列车,运量由 2003 年的 1.2 × 108 t 提升到 2006 年的 2.54 × 108 t,为创造世界载重运输奇迹做出了贡献。

2007 年 4 月 18 日铁路第六次大提速,子弹头列车即 D 字头动车组的运行,揭开了我国铁路装备全面现代化、高铁时代来临的序幕,同时也标志着轨道车辆向轻量化、铝化进程迈出了坚实的一步(南车四方机车车辆股份有限公司等厂家生产并投入运行的 52 辆动车组列车,其车体结构采用的是铝合金空心挤压型材)。

进入 21 世纪以来,我国京沪、京哈、京广、哈大、京沈、陇海等主干铁路长期处于饱和与过饱和状态,货运密度已接近 1 × 108 t/km,使京沪高速铁路的建设迫在眉睫。2001 年我国研制出第一辆磁悬浮列车,并于 2002 年实现时速 270 km 的高速客车的生产,为我国铁路运输的现代化创造了条件。应该说,沪杭磁悬浮铁路全长 175 km,列车时速 450 km,由沪抵杭只需 27 min(特快列车需 2 h),实现沪杭 1 h 往返,除缩短旅行时间(2/3 ~3/4)外,还有爬坡能力强、选线灵活、占用土地少、节能、环保等更为瞩目的优点。该线路将于 2008 年建成,并在 2010 年世博会期间正式使用。京沪高速铁路全长 1 300 km,设计时速 250~300 km,建成后客运能力将提高 3 倍以上,货运能力将提高 1 倍,并可朝发而夕至(从京至沪乘车时间为 5 h),将彻底改变京沪大通道的瓶颈状况。

另外,我国“十五”、“十一五”期间将有 20 多个大城市兴建地铁、轻轨,总长度达 2 000 km 以上。总之,我国轨道交通的急骤发展和趋近现代化,将为铝的内需开辟一个日益广阔的市场。据有关人士透露,2005 年我国铝合金挤压材 (外径 200~640 mm )的需求量,铁路列车(客、货车) 用型材为 5 500 t,地铁、轻轨车辆用型材为 5 000 t。到 2010年前,全国铁道、轨道用大中型型材的需求量为 30 × 104 t 左右,年均需求量在 3 × 104 t 以上[6,11,13,14]。

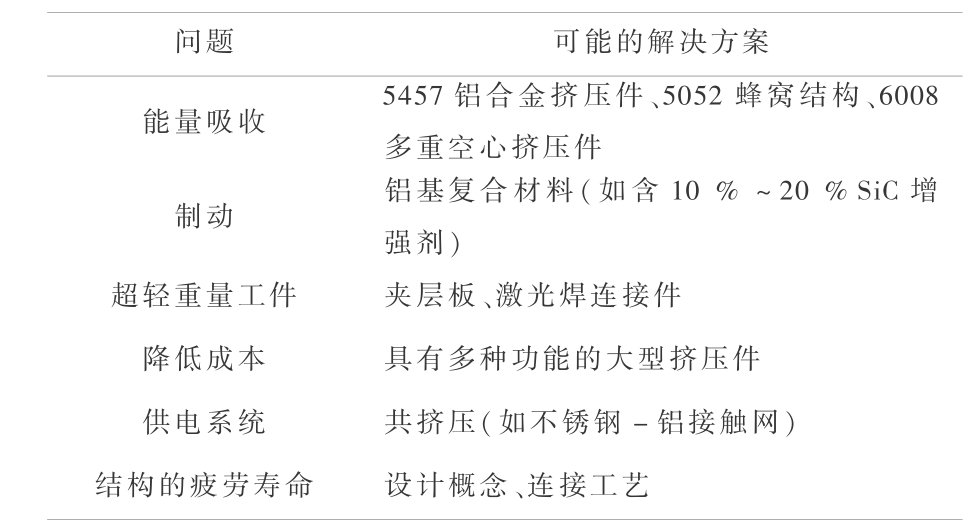

5 问题及前景

轨道运输除使用不同牌号的铝合金、不同品种的加工材料外,还采用铝基复合材料、泡沫材料、热喷涂铝粉、双金属等形式,来解决不同的技术问题(见表 4)。

《表4》

表 4 铝在轨道运输应用中存在的技术问题[12]

Table 4 Technology challenges of aluminium in rail transportation[12]

高速列车在专用轨道上运行时,必须具备较好的控制系统以防与物体(或人)发生碰撞。尽管十字交叉路口有路障和较好的信号系统,仍不能完全排除隐患。 因此导引车辆的鼻锥中应备有盘曲的皱折区起缓冲作用,以保护乘客和车组人员的安全。据研究,该区域以使用 0 状态的 5754 合金与 TF-6008 合金为宜。它们是拉伸性能极佳、通过适当挤压设计能形成冲击吸收区的特种合金。同时制动即刹车装置,必须使用高性能的金属基复合材料。一般说来,铁路车辆上使用的制动系统由 4 个制动盘、卡钳、手制动和电磁轨道制动组成,这套装置约占转向架总重量的 20 %。为减轻重量,Zeuner 等人采用了一种以 SiC 颗粒为增强剂的铸造铝基复合材料,以一层增强合金与一层非增强合金相互层叠的方式连续浇铸,采用较少的铝基复合材料,达到与摩擦表面接触的效果。最后制成的制动盘仅重 65 kg,较 115 kg 的球墨铸铁制动盘,重量减轻了 43 %。

另外,加拿大铝业国际公司(Alcan Intern)开发出一种 可用水平浇铸方式制造的宽1.2 m、 长 15.2 m、厚 2.5 ~10.2 cm 的高强度泡沫铝板,也可用于防撞(已应用于汽车上)。

我国还有用碳纳米管作增强剂制备 2024 铝基复合材料的,硬度、拉伸强度、杨氏模量均有大幅提高。

采用铝 -钢双金属对降低成本也有重要作用。双金属有延长零部件及设备使用寿命、节约重有色金属(铜)的作用,在铁路、城市运输电气化线路的高频输电线路网、接触网悬挂及电子通信线路上有广泛的应用前景。

铁路运输的高速、重载对铁路工程构件的磨损、耐磨蚀性能提出了更高的要求。目前,使用 NiCrA-lY 和铝粉,通过热喷涂机车车轴轴颈、高速列车制动盘以及电弧喷涂维修铁路桥梁,可取得良好的耐磨、抗蚀、防滑等长效功能。

就前景而言,铝及其合金以高比强、优异的成型加工能力、理想的抗蚀性能、高热导率、高电导率及优雅的装潢外观,在交通运输的轻量化进程中占尽了优势。 但从整体上看,铝在轨道运输市场上的用量远不及航空航天、汽车运输及摩托车等民用市场,全球每年消费近 3 200 × 104 t,其中北美 10 × 104 t、欧洲 3 × 104 t、日本 1.2 × 104 t、澳大利亚 2 000 t、中国 1 000 t、韩国 500 t、南美 200 t、非洲 200 t、俄罗斯100 t。 对于我国而言,这个数据远低于六次提速后的现状。

目前,铝制轨道车辆的发展远落后于汽车运输,其滞后的原因在于铝制品的创新周期过长。 汽车一般使用 5 ~7 a 即报废,而火车厢的使用寿命长达30 a 以上,从而导致车体、车的零部件验证周期过长。 当然,汽车运输的方便、快捷也为轨道运输所望尘莫及。但铁路运输等轨道运输在安全、快速、准时、运量大、节能、环保等方面的优势以及客运列车车厢隔热、隔声、减震、低成本、高强度、可实现模块装配、可维修的特点,却是汽车运输所无法比拟的。

更为可喜的是,我国已计划,到 2020 年使铁路运营里程达到 10 × 104 km,这比 1992 年提出的到 2050 年使全国铁路路网规模达到 14 × 104 km 的规划快了不少。 不同于西方大国和俄罗斯,我国有 13 亿以上而且还在不断增加的人口。 巨大的客源、无尽的货运物流(内需和出口)是我国推动社会发展和国民经济增长的根本。 为此,应当高速发展轨道运输产业,使轨道运输向高速铁路发展、向城市地铁和轻轨发展,一言以蔽之,向车辆的轻量化发展。 这必将为铝制车辆的应用开拓出远大于西方的辉煌的市场前景[16~18]。

京公网安备 11010502051620号

京公网安备 11010502051620号