《1 前言》

1 前言

三峡升船机具有提升高度大、提升质量大、上游通航水位变幅大和下游水位变化速率快的特点,是目前世界上技术难度最复杂和规模最大的升船机[1] 。船厢室段关键金属结构的安装是三峡升船机主体工程土建标段施工的难点和重点之一。金属结构埋件众多、结构复杂,大型埋件布置在薄壁混凝土筒体上,具有施工场地狭窄、安装精度和质量要求高及与土建施工关系紧密的特点[2] 。

《2 金属结构埋件简介》

2 金属结构埋件简介

《2.1 一期埋件》

2.1 一期埋件

三峡升船机船厢室段主要金属结构一期埋件包括螺母柱一期埋件、齿条一期埋件、平衡重系统一期埋件及纵导向一期埋件等[3] 。预应力钢筋穿过埋设在一期混凝土中的聚氯乙烯(PVC)套管,将齿条、螺母柱二期埋件、二期混凝土与一期混凝土墙连接。通过施加预紧力使齿条、螺母柱二期埋件以及一、二期混凝土形成整体承载结构。因此,齿条和螺母柱一期埋件(PVC套管)安装位置的精度要求比其他金属结构一期埋件高得多,且相应安装部位钢筋密集,在安装中与土建施工干扰大,安装质量控制难度较大,因而作为主要对象进行施工控制。

《2.2 二期埋件》

2.2 二期埋件

按所属功能及各自作用,三峡升船机金属结构二期埋件分为平衡重轨道、纵导向轨道、齿条二期埋件及螺母柱二期埋件四大类。各类埋件结构形式不同、作用不一,在安装质量控制方法上既有共性也各有不同特点。

1)平衡重轨道。平衡重分成16组,对称布置在船厢两侧的混凝土塔柱结构内,沿铺设在每个平衡重井上、下游墙壁上的两条轨道升降。其中一条轨道为T形,导轨面板设在腹板两侧,仅对平衡重组进行横向导向;另一条轨道为工字形,腹板和上翼板的两侧均设有导轨面板,对平衡重组同时进行横向和纵向导向。

2)纵导向轨道。船厢升降过程中由纵导向机构实施纵向导向,两套纵向导轨对称布置在船厢室中部两侧的混凝土承重墙的端部,纵导向机构同时具有导向、顶紧和地震缓冲的功能。

3)齿条二期埋件。三峡升船机齿条二期埋件为Π形钢架结构。Π形钢架结构及其配套件包括Π 形钢架结构、连接螺栓组件,以及各节Π形钢架结构之间的钢隔板和垫板。Π形钢架结构的两腹板内侧焊有U形扁钢,腹板外侧与前后翼缘板之间焊有加劲板,前端翼缘板内表面焊有两列、16排焊钉,外表面焊有两列、17排凸齿,安装时该凸齿与齿条底板的凸齿交错相嵌。

4)螺母柱二期埋件。螺母柱是升船机安全保证系统的关键设备,用于在承船厢超载的情况下向塔柱传递事故载荷[4] 。三峡升船机螺母柱及其二期埋件共4套,由螺母柱、二期埋件(即工字形组合钢架)、高强螺栓组件和预应力锚栓组件等零部件组成,对称安装在4个塔柱的凹槽内。

《3 一期埋件(齿条、螺母柱PVC套管)安装技术》

3 一期埋件(齿条、螺母柱PVC套管)安装技术

《3.1 一期埋件安装精度要求》

3.1 一期埋件安装精度要求

一期埋件预应力钢筋套管具有质量轻、安装精度高的特点,其埋设位置需在图纸所标示的设计位置的基础上,考虑一期混凝土的蠕变和收缩后确定。根据设计及安装质量检测标准要求,浇筑混凝土前 PVC 套管的位置偏差应满足以下规定。a. 套管的高程水平位置偏差均不大于±4 mm。b. 同一根套管两端管口中心的高度差不大于±1 mm。c. 同一列套管同侧端口中心的相对位置偏差不大于±3 mm,同一行套管同侧端口中心的相对位置偏差不大于±2 mm。一期混凝土浇筑后,PVC套管的位置偏差不大于±5 mm。

《3.2 一期埋件安装定位技术》

3.2 一期埋件安装定位技术

3.2.1 原型试验

为摸索定位钢架的安装加固、混凝土浇筑以及测量等工序之间的相互配合关系,摸清备仓、浇筑等工序及外界其他因素对PVC套管变位的影响并验证控制措施,施工单位组织在三峡右岸高家溪金属结构安装制造厂内进行齿条PVC套管安装及混凝土浇筑1∶1原型模拟试验。全程跟踪试验仓PVC 套管安装施工过程并分析测量结果。分析结果表明,试验仓现采用的PVC套管的安装方法完全可以保证PVC套管的安装精度满足设计要求。

3.2.2 一期埋件安装施工程序

经过原型试验及现场施工实践,确定施工程序如下:施工准备→测量放样→钢架制作并转运至现场→钢架吊装→钢架调整→固定钢架→钢筋绑扎 →安装套管→套管初调→钢筋绑扎、调整→钢筋工序验收→套管精调→套管加固验收→套管测量验收→管口封堵→立模→浇筑一期混凝土→拆除模板→复测。

3.2.3 辅助定位钢架及PVC套管安装

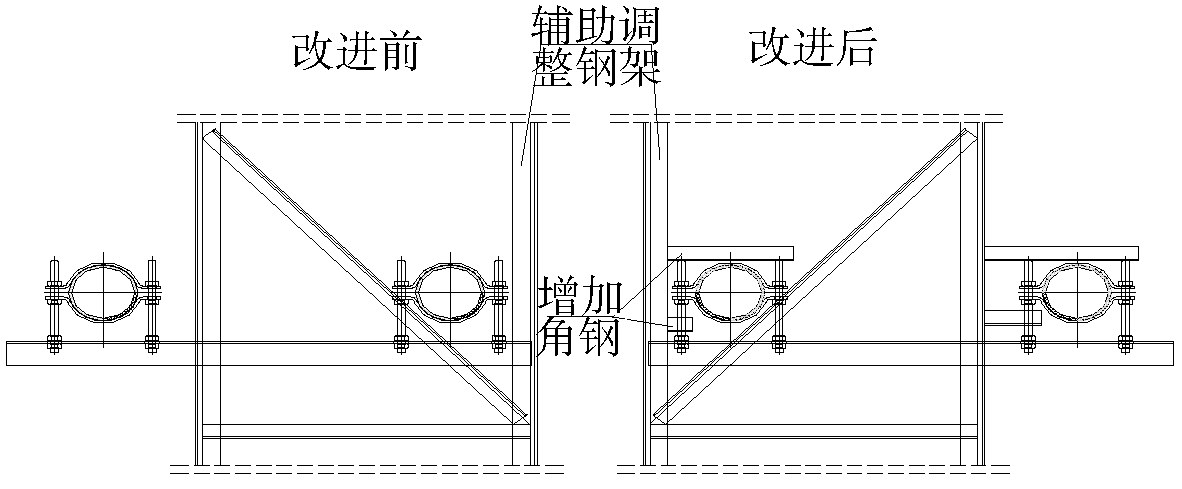

为确保埋件安装精度,并保证埋件在混凝土浇筑过程中不发生位移,满足混凝土浇筑后套管安装位置偏差不超过±5 mm 的要求,制作了齿条、螺母柱一期埋件辅助调整钢架,并在施工中予以改进,定位钢架如图1所示。在钢架上将套管的安装高程及位置基本定位,并用调整螺杆及管夹固定一期埋件,用以现场精确调整齿条、螺母柱一期埋件的安装位置,提高安装效率及安装精度。套管调整完成后,一期埋件与钢架固定,将一期埋件单独加固,避免了埋件与土建钢筋间的相互干扰及混凝土浇筑过程中的位移。在PVC套管调整过程中,每次调整前都利用测量仪进行线垂垂挂基准点复测,然后通过线垂对PVC套管进行调整,半个工作日内就可以顺利完成每仓的PVC套管精调加固及最终验收,极大提高了工作效率。同时因为每列套管均以同一根线垂为基准,这样调整完成的每列PVC套管其安装偏差基本都保持在一个变化趋势内,在很大程度上提高了PVC套管整体安装偏差变化方向的统一性,并确保了套管安装满足精度要求。

《图1》

图1 定位钢架示意图

Fig.1 Schematic diagram of positioning steel

《4 二期埋件安装技术》

4 二期埋件安装技术

《4.1 平衡重轨道安装》

4.1 平衡重轨道安装

4.1.1 安装施工作业特点

1)升船机塔柱的每个平衡重井内安装工字形、 T形轨道各1根,两根轨道成对使用,确保平衡重组沿轨道面上下运行。其中,工字形轨道有5个导轨面,T形轨道有两个导轨面。各轨道面相互间定位精度高,轨道全长垂直度要求高。施工中关键是控制好轨道面的X、Y 坐标值。

2)平衡重轨道与筒体土建施工同时进行,施工期间交叉作业干扰大,存在较大安全风险。

3)平衡重轨道背部栓钉与土建一期钢筋间的间距小,栓钉中心与钢筋中心距离仅75 mm,一期钢筋施工质量难度较大,一旦存在偏差,轨道就无法顺利就位。

4)受塔柱自升式爬模平台影响,吊装设备(建塔)钢丝绳与其存在干扰,轨道就位困难。

4.1.2 安装技术

1)制作平衡重轨道安装专用工装,简化轨道的调整与加固。根据工形轨道和T形轨道的不同结构形式,分别加工制作配套专用工装。

2)提前对轨道安装部位的一期混凝土及钢筋进行检查,对个别安装位置偏差大的钢筋及时调整,确保一期钢筋与设计位置一致。

3)进行安装模拟试验,提前研究、细化安装测量方案。

4)每根轨道各设两个测量控制点,对每个平衡重井的4个控制点一次测量并相互校核,减小每个井内两条轨道间的测量误差。每条轨道的两个测量控制点投射完成后,相互校核其间距,减小投点误差。

5)每个平衡重井内的4个控制点和每条轨道的首节投点均采取施工、监理、业主三方分别独立测量的方式进行,减小人为误差。

6)轨道吊装过程中最初采用双吊点配合手拉葫芦的就位方式。这种方式安装费时,而且钢丝绳与自升式模板干扰大。经优化后改为单绳吊装,利用2榀模板间的空间将轨道顺利就位。利用轨道上的工装连接孔安装滚轮,建塔吊装轨道下降就位时,滚轮在墙体上运转,避免了轨道背部栓钉与钢筋的碰挂。

《4.2 纵导向轨道安装》

4.2 纵导向轨道安装

4.2.1 安装施工作业特点

1)纵导向导轨二期埋件埋深浅,空间狭小,无法使用传统的内置安装调整、固定装置,固定焊接施工难度大。

2)导轨安装单元尺寸较大而刚度较小,吊装、运输易引起变形。另外,因其工作表面尺寸较大,浇筑二期混凝土时,会受到较大的向外推力,从而可能引起导轨移位。

3)安装精度要求高,外露表面高且宽,均按工作面的高精度要求控制,在工程实例中实属罕见,施工难度很大。

4.2.2 安装技术

1)升船机船厢纵导向导轨安装高度高、安装空间狭小、结构刚度小且总体安装精度高。目前,国内尚未有合适的安装设备。国外通常采用大型精密机床加工的具有液压伸缩调整功能的安装工装设备,但其结构复杂、施工周期长、造价高且施工难度大。对于总安装高度达120 m以上的船厢纵导向导轨而言,传统安装方法无法很好地解决因结构刚度小而引起的变形问题,难以满足高精度的安装技术要求以及总体施工进度需要。因此设计了一种适合安装高度高、结构刚度小且整体安装精度高的导轨埋件工装以满足安装施工需要。该装置一次安装,可多次循环使用,方便移动和定位,可以满足三峡升船机安装进度质量要求,定位调整工装如图 2所示。工装分辅助钢架和加固工装两部分,辅助钢架由两根经机械加工的钢梁焊接而成。安装时,首先将导轨板通过螺钉连接到辅助钢架的机加工面上,将轨道与辅助钢架连接成整体,以便于轨道运输、吊装及调整。最后通过辅助钢架结构与外围的加固工装连接,焊接固定在塔柱混凝土表面的一期埋件上,确保轨道整体稳定性。

采用合适刚度的内置钢架用于导轨安装单元的预组装,不仅能够保证导轨工作面的平面度达到精度要求,并且可以避免运输与吊装可能产生的变形。多层设置的专用长螺栓调节组件通过大刚度的外置钢架能满足导轨安装高精度调整的要求。

《图2》

图2 定位调整工装布置图

Fig.2 The layout of positioning adjustment tooling

2)提前对轨道安装部位的一期混凝土及钢筋进行检查、调整,确保一期钢筋与设计位置一致。

3)控制点测量时,对 4 条轨道的 8 个控制点一次测量并相互校核,减小系统误差,提高测量精度。每条轨道的两个测量控制点投射完成后,相互校核其间距,降低投点误差。

4)8个控制点和每条轨道的首节投点均采取施工、监理、业主三方分别独立测量的方式进行,减小人为误差。

5)采用多种方法测量首节轨道,并相互验证测量结果。除采用控制点挂线测量外,还采用全站仪直接对4条轨道的内侧坐标和上、下游轨道间距进行测量,并对测量结果及时进行验证复核。通过首节安装测量结果,及时改进工装设计。

6)二期混凝土浇筑过程中,合理控制浇筑速度,并采用百分表对轨道面进行同步监测,发现异常及时停止浇筑。

7)在混凝土浇筑后及时进行复测,对混凝土浇筑前和浇筑后的数据进行比对,及时总结经验。

《4.3 齿条、螺母柱二期埋件安装》

4.3 齿条、螺母柱二期埋件安装

4.3.1 安装作业特点

1)安装精度要求高,高程方向始终以首节下端面为定位基准,4个安装部位的最底节埋件高程相对差不大于1 mm。埋件垂直度要求高,全长垂直度变化不大于5 mm。

2)一期钢筋与二期埋件存在较大干扰,尤其是首节底部竖向钢筋与钢架在理论位置上存在干涉。

4.3.2 安装技术

1)制作埋件调整及加固工装,利用工装将埋件与筒体上的预埋锚板连接,既便于安装调整,也能够对埋件进行可靠加固。

2)提前对埋件安装部位的一期钢筋进行检查,对个别钢筋及时调整,确保一期钢筋与设计位置一致。安装前对存在干涉的竖向钢筋进行切割处理。

3)控制点测量时,对4根齿条埋件的12个控制点和 4 套螺母柱埋件的 24 个控制点一次测量并相互校核,减小系统误差,提高测量精度。每根齿条、螺母柱埋件的3个测量控制点投射完成后,相互校核其间距,降低投点误差。

4)对测量控制点和埋件首节投点均采取施工、监理、业主三方分别独立测量的方式进行,减小人为误差。

5)二期混凝土浇筑过程中,合理控制浇筑速度,并采用百分表对埋件表面进行同步监测,发现异常及时停止浇筑。

6)齿条和螺母柱埋件的安装关键是控制其高程位置。4 根埋件的首节下端面相对差不大于 1 mm,其余埋件均以下端面为基准测量。因此在调整时,必须首先控制好埋件高程,确保埋件下、上端面水平度;在此基础上,综合考虑埋件中心位置和垂直度偏差。高程方向需考虑环境温度变化带来的埋件尺寸变化,高程测量时需准确记录环境温度,并转换为17 ℃时的高程值。

7)二期埋件调整定位后,应用辅助材料或钢结构件将其与一期预埋件焊牢加固,以免浇筑二期混凝土时发生位移。但加固用辅助材料不允许直接焊接在固定设备的主要构件上,而只能焊接在这些构件伸出的锚件、栓柱上,或者焊接在不会引起主要构件产生局部变形以及整体变形的次要构件上。

《5 金属结构埋件安装实施效果》

5 金属结构埋件安装实施效果

2010年7月至2012年12月,三峡升船机完成了全部一期埋件、平衡重轨道和纵导向导轨安装,齿条二期埋件完成14层,螺母柱二期埋件完成11层,安装质量及混凝土浇筑后复测数据全部满足技术要求,为后续设备优质安装奠定了坚实基础。

《6 结语》

6 结语

本文结合三峡升船机埋件安装工程实践,并针对一期埋件与二期埋件的不同特点,有针对性地提出了适用于不同结构高精度安装的多种施工方案,并在三峡工程中得到广泛应用。与此同时,在此基础上对升船机高精度埋件安装技术进行深入系统总结,建立了高精度、复杂作业环境下的金属结构安装施工技术体系,解决了施工过程中埋件变形控制、快速高精度调整定位、高精度测量保障等技术难题。这必将为类似升船机埋件安装提供有益经验,值得其他工程借鉴。

京公网安备 11010502051620号

京公网安备 11010502051620号