《1 前言》

1 前言

《1.1 升船机设计研究》

1.1 升船机设计研究

升船机工程布置在枢纽的左岸,是三峡工程的通航设施之一,与双线五级船闸联合运行,其主要作用是为客轮、货轮和特种船舶提供快速过坝通道。三峡升船机过船规模为 3 000吨级,最大提升高度为113 m,上游通航水位变幅为30 m,下游通航水位变幅为11.8 m,设计下游最大水位变率为±0.5 m/h,具有提升重量大、提升高度大、上游通航水位变幅大和下游水位变率快的特点,是目前世界上规模最大、技术难度最高的垂直升船机。

三峡升船机工程由上游引航道、上闸首、船厢室段、下闸首和下游引航道几部分组成,全线总长约6 000 m。

三峡升船机采用齿轮齿条爬升式,其方式比选经历了漫长过程。三峡升船机型式可以采取平衡重式、浮筒式、水压式、液压式、水力式及半水力式和带中间渠道的两级齿轮齿条爬升式等多种方案。自1958年开始,长江水利委员会会同国内有关科研机构、设计单位、大专院校对这些方案进行了综合研究分析比较。在 1993 年 5 月国家审查通过的《三峡工程初步设计报告》中,推荐采用“钢丝绳卷扬全平衡垂直提升式”[1] 作为三峡升船机型式。

1995年之后,我国机械设备的加工装备和制造能力得到迅速提升,已初步具备制造齿轮齿条爬升式升船机关键设备的能力。为提高升船机的安全可靠性,中国长江三峡集团公司(三峡集团公司)借鉴和吸收了国外在升船机建设方面的成功经验,同时委托长江勘测规划设计研究院对齿轮齿条爬升式升船机方案进行了深入的专项设计研究,先后提出了《三峡齿轮齿条爬升式升船机主体部分设计研究报告》和《三峡垂直升船机主体部分方案比选报告》。2003年3月,经三峡集团公司审查通过,三峡升船机方案由钢丝绳卷扬提升式改为齿轮齿条爬升式,并上报国务院三峡工程建设委员会(简称三建委),同年9月,三建委第十三次全体会议批准了对三峡升船机型式的修改,至此结束了三峡升船机型式比选的漫长经历。

自2004年起,三峡集团公司组织长江勘测规划设计研究院和德国“拉麦尔-K&K”设计联营体(JV)对齿轮齿条爬升式升船机主体部分的总体布置、机械与电气设备以及土建结构进行了长达3年的深入设计。2007年6月,依据设计成果,长江勘测规划设计研究院编制完成了“长江三峡水利枢纽升船机总体设计报告”。同年7月,三建委质量专家组通过了对该报告的审查,以此为标志,三峡工程升船机建设进入了设计和施工的重要阶段[1] 。

《1.2 升船机工程现状》

1.2 升船机工程现状

三峡一期工程建设初期,升船机工程与左岸枢纽工程项目同时开始施工。1995年,三建委决定将升船机工程项目缓建,2003年10月决定恢复升船机工程项目建设。

2008年3月升船机船厢室段及下闸首二次开挖和边坡支护工程全部完成。2012 年 8 月塔柱高程 196.00 m以下混凝土完成施工。2013年6月塔柱顶部机房混凝土完成施工。2013年4月船厢结构开始安装,标志着升船机工程由土建施工阶段转为金属结构安装阶段。升船机施工形象进度见图1。

《图1》

图1 施工形象进度图

Fig.1 Progression graph of construction image

《2 升船机方案优化研究和比选》

2 升船机方案优化研究和比选

《2.1 初步设计阶段》

2.1 初步设计阶段

初步设计阶段,三峡升船机为“钢丝绳卷扬提升全平衡垂直升船机”(以下简称钢丝绳卷扬式升船机)。

该型式升船机的主要技术特点是载运船舶的承船厢由超大型卷扬机通过连接和悬吊承船厢的钢丝绳系统提升。卷扬提升设备布置于船厢室两侧的塔柱顶部。船厢总重量(船厢+水重)由布置于船厢两侧的平衡重系统“全平衡”,提升系统只需克服运行阻力和提供维持加速度的力即可。

《2.2 升船机方案优化研究与确定》

2.2 升船机方案优化研究与确定

对于全平衡重式升船机,关键技术是如何确保船厢运行中不会因各种可能的事故造成“全平衡” 状态被破坏,以及一旦平衡被打破后的安全防护措施。初步设计阶段,钢丝绳卷扬式升船机技术方案中虽设置了相应的安全保障系统,但只能保证船厢漏水不超过50 %的工况。对于船厢在短时间内全部漏空等工况尚缺乏考虑。

在升船机缓建期间,我国有关三峡升船机的试验研究和理论分析都表明,钢丝绳卷扬式升船机存在发生船厢倾覆的可能性。通过对德国升船机进行考察,并与其相关部门进行技术交流得知,该升船机在运行中曾经发生船厢严重漏水的事故。

鉴于上述情况,应针对升船机技术方案中的各种可能的安全隐患进行深入研究,以进一步提高三峡升船机的安全可靠性。为此,对初步设计确定的升船机主体部分方案进行优化。

在对国内外升船机进一步调研、考察的基础上,决定借鉴和引进德国的“齿轮齿条爬升、长螺母柱短螺杆安全保障机构型式升船机”技术,对三峡升船机技术方案进行优化。1999年1月,三峡总公司委托德国联邦航道工程研究院(BAW),对该型式升船机技术方案的可行性进行了研究。长江水利委员会在此可行性研究成果的基础上,对该型式升船机进行深化设计,使之达到初步设计深度,并与初步设计阶段确定的钢丝绳卷扬式升船机方案进行了技术、经济的全面比较,提出了《长江三峡水利枢纽垂直升船机主体部分方案比选报告》。

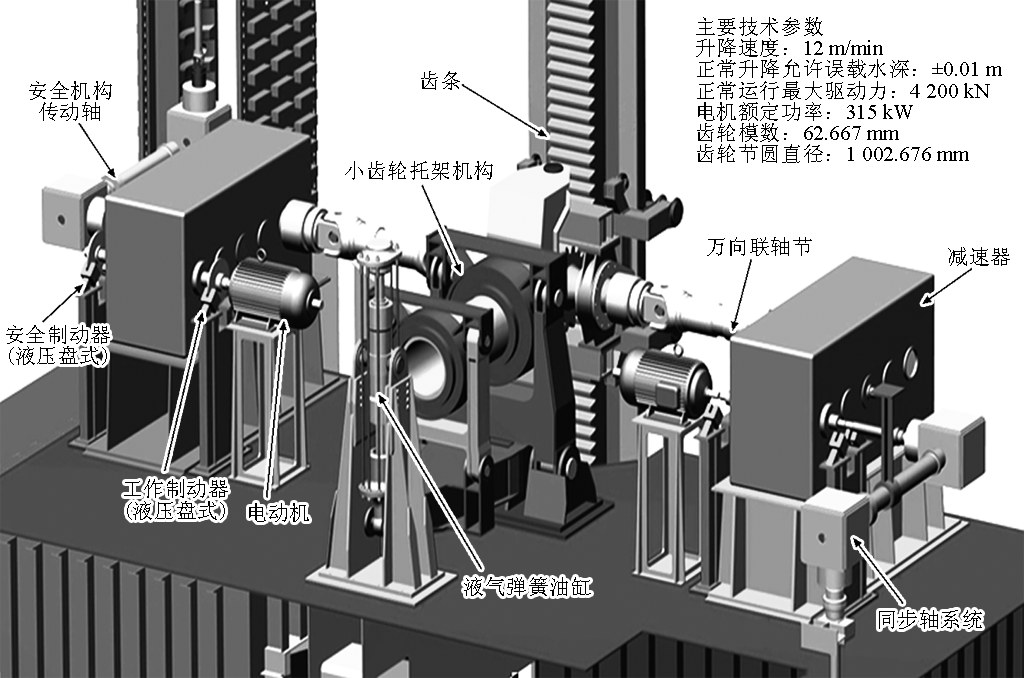

2003年3月,三峡总公司邀请国内有关的知名专家对“比选报告”进行了审查,审查意见认为:“鉴于三峡工程的重要性和社会影响,专家组认为确保三峡升船机的安全运行是方案比选的首要因素。经综合分析表明齿轮齿条爬升方案,运行安全可靠性高于钢丝绳卷扬提升方案(即初步设计方案)”。 “因此,专家组推荐采用齿轮齿条爬升、短螺杆长螺母柱安全保障的全平衡垂直升船机方案”。2003年 10 月,三建委正式批准三峡升船机主体部分采用 “齿轮齿条爬升式升船机”技术方案。优化方案并未改变升船机的总体布置和基本技术条件,仅对升船机提升方式和安全保障系统及相应部分的船厢结构和土建结构等做了修改,修改后,升船机仍属全平衡垂直升船机这一基本类型,齿轮齿条爬升方案布置见图2。

《图2》

图2 齿轮齿条爬升方案布置图

Fig.2 Layout of rack and pinion climbing scheme

《2.3 齿轮齿条爬升式升船机主要技术特点》

2.3 齿轮齿条爬升式升船机主要技术特点

主要技术特点有以下几方面。a. 船厢由4套驱动机构通过齿轮齿条的啮合驱动升降,驱动力只需克服运动阻力和加速度力。b. 驱动机构、安全机构等机电设备都布置于承船厢上。c. 事故状态下,船厢依靠安全机构的螺杆、螺母柱的螺纹自锁,被锁定在螺母柱上。d. 安全机构可在船厢漏水部分漏水直至全部漏空、船厢水充满船厢超载、船厢室被淹、船厢对接时发生沉船、平衡重井进水平衡重受浮力等各种事故工况下保护船厢的安全,提高船厢运行的安全可靠性。

驱动、安全机构布置见图3。

《图3》

图3 驱动、安全机构布置图

Fig.3 Layout of drive and security mechanism

《3 升船机施工程序研究与调整》

3 升船机施工程序研究与调整

三峡升船机施工程序主要涉及塔柱混凝土及一期埋件施工、螺母柱/齿条等二期埋件安装、螺母柱/齿条等设备安装、承船厢安装等几个主要施工项目的相互衔接。从施工安全和埋件安装精度要求考虑,施工程序为:塔柱结构封顶后,进行螺母柱、齿条等二期埋件的安装;然后再进行螺母柱、齿条安装;承船厢及设备安装可与螺母柱、齿条等设备安装平行作业。

为减少塔柱变形对齿条和螺母柱安装精度的影响,确保升船机安全可靠运行,对调整升船机施工程序进行了研究。研究结果表明,在塔柱加载前、后,塔柱低高程(高程100.00 m 以下)的混凝土结构纵向变形、横向变形均在2 mm左右,变形量较小,对螺母柱/齿条二期埋件及其安装精度的影响有限,可对程序进行适当调整,即塔柱承重结构高程 196.00 m横向联系未形成前,可同时进行螺母柱/齿条及其二期埋件安装,二期埋件安装不超过高程 110.00 m,螺母柱/齿条安装不超过高程100.00 m;塔柱承受全部船厢结构及其设备、水和平衡重的荷载之后,完成余下螺母柱/齿条及其二期埋件的施工,然后再进行升船机的无水和有水调试[2] 。

《4 升船机关键技术及管理》

4 升船机关键技术及管理

与钢丝绳卷扬提升式升船机方案相比,齿轮齿条爬升式升船机方案的运行安全性虽然有了提高,但同时升船机的机构与结构的技术复杂性和技术难度也增大了。其主要技术难点和风险有以下几点。

1)三峡升船机技术规模和运行条件的复杂性远超出国内外已有升船机,必将遇到许多新的待研究解决的技术难题。

2)为适应三峡升船机的技术特点和要求,设计中开发和采用了较多尚未运用过的新机构和新结构,缺乏工程实践的运行经验和考验。

3)升船机船厢结构复杂、尺寸大,机电设备集中布置于船厢上,对船厢结构的制造安装精度及结构的安全性要求高,施工技术难度大。

4)驱动机构的齿条、齿轮和安全机构的螺母柱、螺杆的主要技术参数已超出我国现行技术标准,且工程量大(约7 000 t),没有成熟的设备制造工艺,更没有安装施工经验和质量检查标准,项目实施技术风险较大。

5)齿条、螺母柱等升船机埋件结构复杂、承受荷载大、施工程序多、安装精度要求比较高,具有较大的施工难度,其施工质量直接关系到升船机能否安全可靠运行。

6)升船机塔柱建筑为高耸(达169 m)薄壁砼结构,荷载大、体形复杂,塔柱结构的施工工艺及其质量控制,特别是混凝土施工中的温控与裂缝控制将是土建施工的技术难点之一。

7)升船机由中德双方联合设计,双方所依据的设计标准、设计工作程序、设计成果内容与深度要求等都有较大差异,这将对升船机项目的后续实施有较大影响,因此设计过程中的协调统一工作难度大。

针对上述特点,必须从设计、制造、安装、管理等方面采取相应措施,确保升船机工程顺利完成。

《4.1 升船机主体部分的设计及其管理》

4.1 升船机主体部分的设计及其管理

4.1.1 设计任务及设计单位

为引进齿轮齿条爬升式升船机技术,并结合我国国情,以便于今后施工,升船机主体部分采用中、外联合设计方式,即由德方组成 LI/KUK 设计联营体承担船厢及其机电设备设计,三峡工程总体设计单位长江勘测规划设计研究院承担土建结构设计和上、下闸首设计。要求德方的设计工作应达到招标设计深度,同时满足三峡总公司组织的设计审查工作的要求。此外,还聘请原可行性研究单位德国联邦航道工程研究院为“升船机船厢及其机电设备设计”的咨询单位。

4.1.2 设计审查工作

为加强对设计质量的控制,加强了对设计成果审查的环节。审查的重点是升船机关键部位、关键项目的安全可靠性及可持续性。

为此,聘请长江勘测规划设计研究院对升船机设计的安全可靠性进行复核审查,聘请由中国水利水电科学研究院牵头、机械科学研究总院和中船重工第709研究所参加共同组成的联合体对升船机设计的安全可靠性进行评估。

三峡集团公司组织各阶段性审查,其最终设计成果由三峡工程质量专家组组成的“升船机设计审查专家组”进行最终的审查。

《4.2 专项试验研究》

4.2 专项试验研究

在对国内设备制造厂生产能力进行调研的工作基础上,针对升船机技术难点和关键技术问题,安排了以下专项试验研究。a. 齿条、螺母柱埋件接缝灌浆材料技术性能及灌浆工艺试验研究,以检验德方设计灌浆材料的物理力学性能及其工艺性能。b. 螺母柱埋件结构试验研究。c. 小齿轮托架运动特性分析和试验研究。d. 齿轮、齿条制造工艺研究。e. 螺杆、螺母柱制造工艺研究。f. 船厢结构关键制造工艺及运输、现场拼装方案研究。g. 齿条、螺母柱等埋件安装工艺研究。h. 塔柱结构混凝土施工工艺研究。 i. 升船机船厢及其机电设备安装、调试施工组织设计研究。j. 施工控制点布置及测量方案研究。

通过上述试验研究,将对升船机关键项目设计的合理性和可实施性进行检验,并对升船机关键设备制造、安装工艺和关键技术提前研究,力求减少项目实施的风险。

《4.3 齿条、螺母柱制造技术及管理》

4.3 齿条、螺母柱制造技术及管理

齿条、螺母柱是三峡升船机关键设备制造中技术难度最大的设备之一,其制造具有以下技术特点:一是齿条、螺母柱技术规模大、要求高,同等技术要求的设备在国内外均属首次研制,没有成功制造的经验借鉴;二是其冶炼、铸造、热处理、机加工及厂内预拼装等加工过程大量采用了德国DIN(德国标准化学会)标准、欧洲 EN(欧洲标准)标准和 ISO(国际标准化组织)标准,相关单位均没有经验,标准的相关规定和涵义对于升船机齿条、螺母柱具体产品而言,需要进行系统的消化研究;三是齿条 100 件、螺母柱 208 件,数量多,铸件质量等级要求高,直接影响批量生产产品合格率和交货进度;四是齿条表面感应淬火加工为世界级难题,极易发生齿面开裂、淬火变形和后期运行中淬硬层剥落、断齿等破坏,严重影响升船机的安全可靠运行,需对其工艺、破坏机理等进行专题攻关和试验研究。

三峡集团公司重点采取了以下措施:一是进一步完善质量标准体系的建立,在前期对DIN标准研究的基础上,全面梳理制造过程质量控制要求,要求厂家提供的制造工艺方案必须紧紧围绕各项质量控制指标并层层分解落实,积极组织专家审查,确保工艺的针对性和可操作性;二是提前策划和紧密组织专题研究试验,在设备招标阶段即进行策划,同时,采购合同签订后即组织科研单位、院校及制造厂进行科研项目研究;三是不断总结和深化研究,三峡升船机的建设过程是一个认识、提高,再认识、再提高的过程,设备制造过程中必须针对出现的新问题、新情况,及时进行分析、研究,不断完善设计和制造工艺。

《4.4 船厢加载方案和无水调试研究》

4.4 船厢加载方案和无水调试研究

为保证齿条、螺母柱的安装精度,要求高高程齿条、螺母柱的安装需在塔柱承受额定载荷的条件下进行。塔柱加载方案为:由钢丝绳吊挂全部平衡重块,在船厢结构内均匀装砂,使船厢结构、设备和砂的总重量与平衡重总重平衡。船厢加载完成后,进行高高程齿条、螺母柱的施工,在此期间,同时进行船厢设备的安装以及单机调试、分系统调试,调试完成后,用装砂的船厢进行升船机无水调试;待所有齿条、螺母柱安装完毕,锁定船厢,将船厢内的砂卸掉,向船厢充水,再进行船厢有水调试和过船试验。按照当时确定的加载方案和施工总进度安排,船厢加砂方案既可以满足塔柱在压载条件下进行高高程齿条、螺母柱的施工,又可以缩短升船机的建设工期。

鉴于当前设备安装的实际进度已经与制定船厢加砂压载方案时发生了很大改变,采用船厢加砂方案已不再有任何优势,且该方案还存在:需要专门制作数千个砂箱;装箱、卸箱工作强度大、加/卸载工期长;砂的重量受雨水影响较大,为保持与平衡重的平衡需经常调整,进行无水调试试验的难度大等缺点。而采用船厢充水压载方案具有操作简便、加载工作量小、工期短、无需卸载即可进行有水调试等显著的优点。

考虑到齿轮齿条爬升式升船机与钢丝绳卷扬提升式升船机的差异,三峡集团公司组织专家审查通过,塔柱压载采用船厢装水方案;可不再进行升船机无水调试,待齿条、螺母柱安装完成后直接进行有水调试。

《4.5 塔柱混凝土施工及一、二期埋件安装施工研究》

4.5 塔柱混凝土施工及一、二期埋件安装施工研究

针对塔柱混凝土结构高精度要求,经过对影响结构轮廓尺寸精度的材料、施工工艺等环节进行专题研究和优化,形成满足升船机土建结构精度要求的各专项施工技术方案或工艺流程。具体包括以下几方面。a. 将高层建筑物常用的液压自升式模板应用于水工混凝土施工。b. 对液压自升式模板不断完善、改进液压自升式模板施工工艺。c. 采用了高精度的数控钢筋加工设备,钢筋制作精度大大提高,确保了钢筋安装的精确定位,钢筋安装质量和安装进度也大大提高。d. 改变常规只采用单一的极坐标法测量,创造性地综合采用极坐标法、综合测量法、小钢尺测量法多种测量方法,实现了混凝土结构的精度控制。从混凝土形体检测结果以及无损探伤检测结果表明混凝土质量优良。

船厢室段金属结构一期埋件主要包括:螺母柱、齿条、纵导向及平衡重等一期埋件。其中,齿条、螺母柱通过预应力钢筋将齿条(螺母柱)、二期埋件、二期混凝土与一期混凝土墙连接,通过施加预紧力使齿条(螺母柱)、二期埋件与一、二期混凝土形成整体承载结构。主要采取了以下措施。a. 埋设在混凝土内的螺母柱/齿条套管采用辅助定位钢架固定,确保其在混凝土浇筑过程中不产生位移。b. 一期外露插筋埋设位置逐根进行精度测量定位。c. 严格按照施工程序组织施工,钢筋绑扎与钢架安装、套管安装交替施工,套管分初调、精调、复测3个阶段进行测量验收。拆模后现场复测结果表明,螺母柱/齿条一期埋件和插筋的定位、固定方式有效,未出现因混凝土浇筑而造成其位移或偏移的现象。

船厢室段设备及二期埋件主要包括螺母柱及其二期埋件、齿条及其二期埋件等。齿条二期埋件主要为π形组合钢架及其配套件,螺母柱二期埋件主要为工字形组合钢架及其配套件,为确保其安装精度,进行专题研究后采取的主要措施有以下几个。a.二期埋件专用可拆卸式调整装置。该装置包括3套整体钢梁系结构、数组预埋固定锚件及调节螺杆等。其结构简单、使用快捷方便,能够循环使用,满足安装精度需求。b.一对螺母柱相互间高程差调整采用专用工装。该调整工装由两件精加工标准垫块组成,配合框式水平仪及塞尺进行调整控制。c.同高程的埋件同时安装,便于控制螺母柱、齿条等埋件及设备群的相对位置的精度。从已安装的二期埋件情况来看,一期埋设的套管与二期埋件预留孔位置相吻合,说明目前一期套管的埋设精度满足要求。

在各参建单位的共同努力和相关专家的指导下,通过工艺方案优化、专项科研以及试验等联合攻关,三峡升船机塔柱混凝土施工以及齿条、螺母柱一、二期埋件及设备安装技术取得了重大技术突破,施工质量均符合设计及质量标准要求,施工进度满足工期要求,得到了国务院三峡质量检查专家组的充分肯定。

《5 结语》

5 结语

三峡升船机是当今世界上技术规模和技术难度最大,安全可靠性要求最高的升船机,它的建成将大大提高三峡水利枢纽工程的通航保证能力,促进长江航运事业的发展。

目前,三峡升船机工程建设已全面展开,塔柱结构混凝土已完成封顶,正在进行船厢结构、平衡重及齿条、螺母柱的安装工作,工程由土建施工阶段转为金属结构安装阶段,预计 2014 年投入试运行。尽管在招标设计阶段,中、德设计方对三峡齿轮齿条爬升式升船机进行了深入的设计研究,设计中的主要技术问题已落实解决,并且该型式的升船机在国外已有成功的建设经验。但由于三峡升船机在提升高度、过船规模、技术复杂程度和通航水力学条件等方面,均远超已建升船机,国内也没有同类升船机的设计和建设经验可借鉴,因此,在升船机施工和设备制造、安装、调试过程中,将不可避免地面临诸多预想之中或之外的技术难题,需要设计、建设、制造等参建各方继续联合攻关,通过精心设计、精心制造、精心安装与施工,并通过严密科学的组织与管理,早日建成一座安全可靠运行的升船机。

京公网安备 11010502051620号

京公网安备 11010502051620号