《1 前言》

1 前言

随着海洋油气生产平台投产年份的增加,大部分平台的油气产量都面临着逐年递减的问题。为了减缓平台油气产量的递减,增打调整井是一种常规、经济、有效的方法。而增打调整井所用的隔水套管需要通过井槽进行限位和固定,然而不少现有生产平台通常都存在预留井槽不足的现象,无法满足增打调整井的需求。对于预留井槽不足的现有平台,增加井槽的常规方法是在原平台旁边新建一座井口平台。但是,新建井口平台的工程周期长、投资成本高,在考虑油藏潜能的条件下,这种常规开发模式的经济效益较差,甚至没有经济效益,不适用于现有平台的调整井改造项目。因此,如何降低工程开发成本成为解决上述难题的关键因素。

结合南海西部海域调整井改造项目的实际需求,为解决现有平台预留井槽不足的问题,中海石油(中国)有限公司湛江分公司综合考虑了油藏潜能、平台原有系统能力、平台结构性能及空间条件等各方面因素的影响,分析比对各种工程方案的效果和经济效益,摒弃了新建井口平台的常规开发模式,确立了依托原有平台基础进行调整井开发的基本思路,并于 2003 年 9 月在涠洲 11 -4D 油田增加三口调整井项目中首次提出了外挂井槽的设计理念,并委托湛江南海西部石油勘察设计有限公司细化和完善外挂井槽的相关设计,最终于 2004 年 9 月成功实现了外挂井槽在调整井改造项目中的首次应用。在总结外挂井槽成功应用的基础上,结合文昌 13 -2 油田新增调整井改造项目,中海石油(中国)有限公司湛江分公司又研究开发了内挂井槽,最终于 2005 年 10 月成功实现了内挂井槽在调整井改造项目中的首次应用。截至 2010 年 11 月,加挂井槽在两个项目中的实施已累计生产原油 93.642 6 万 t,并持续为“海上大庆”贡献力量。

随着加挂井槽技术的不断成熟与发展,加挂井槽在中国海洋石油总公司(以下简称中海油)范围内得到了广泛的应用,如渤海的绥中 36 -1B 油田调整井改造等多个项目均成功应用了加挂井槽技术。鉴于现有平台的需求和加挂井槽的推广价值,中海油研究中心已开始进行加挂井槽标准化设计的研究工作,进一步推动加挂井槽技术的标准化和规范化。

目前,加挂井槽技术在国内尚无其他个人或单位进行相关的研究,属国内首创,并达到国际先进水平。 2010 年 5 月 26 日,海洋平台加挂井槽装置(包括内挂和外挂)已获得国家知识产权局颁发的实用新型专利证书。同时,加挂井槽发明专利已进入实审阶段,并于 2010 年 10 月 30 日顺利通过初审。

《2 加挂井槽的结构形式》

2 加挂井槽的结构形式

加挂井槽是一种简易的井口片结构,其位置通常设计在平台的各个水平层上(与原井口片高程相同),对应井槽的中心线在垂直方向上重合,见图 1。它由井口片框架、导向筒、固定楔块和管卡组成。在平台打调整井时,导向筒起到隔水套管的安装导向作用,在隔水套管安装就位后,用固定楔块将隔水套管限位固定在导向筒上,而导向筒与井口片框架连接成为一个整体结构,管卡则用于井口片框架与现有生产平台的连接,从而实现了依托现有平台实现加挂井槽的目的。通过该套加挂井槽,可以将新增隔水套管所受的各种工况的力通过固定楔块→导向筒→井口片框架→连接管卡传递给原有平台,从而保证了新增结构受力的合理传递与分配。加挂井槽的结构见图 2。

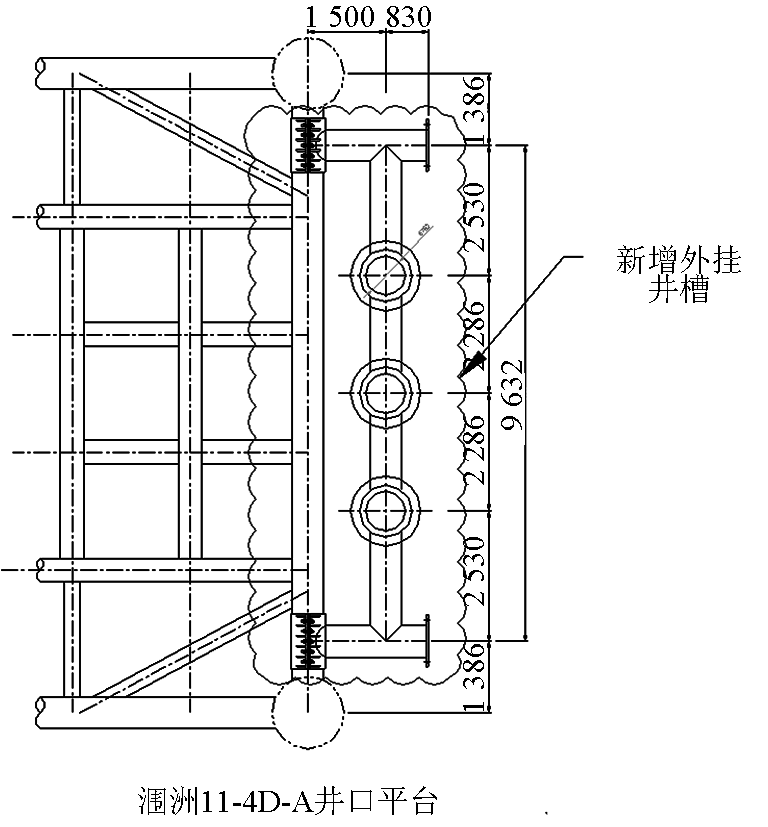

根据布置位置的不同进行划分,加挂井槽可以分为内挂井槽和外挂井槽两种形式。内挂井槽是指加挂的井槽在平台的内部,见图 3。外挂井槽则与内挂井槽不同,加挂的井槽设置在平台的外侧,外挂井槽所在的导管架侧面通常是垂直面,见图 4。内/外挂井槽均需要依托原有平台的结构,同时新增井口也需要共用原有平台的配套系统。

《图1》

图1 加挂井槽的位置

Fig.1 Position arrangement of adding well slots

《图2》

1—井口片框架;2—导向筒;3—固定楔块;4—管卡(水下部分采用管卡螺栓连接,水上部分采用焊接方式连接); 5—隔水套管;6—现有生产平台(局部)

图2 加挂井槽的结构

Fig.2 Structure of adding well slots

《图3》

图3 内挂井槽(单位:mm)

Fig.3 Inside-hanging well slots (unit:mm)

《图4》

图4 外挂井槽(单位:mm)

Fig.4 Outside-hanging well slots (unit:mm)

《3 加挂井槽技术的设计原理》

3 加挂井槽技术的设计原理

加挂井槽的设计基础主要包括两方面:油藏的需求和现有平台的自身条件。油藏的需求决定了新增隔水套管的规格和数量、新增油/气对平台工艺流程的要求等参数。为了满足油藏提出的增打调整井的要求,需要对现有平台的自身条件进行校核和评估,以确定加挂井槽的可行性。平台校核和评估的主要参数包括:平台结构、配套系统能力和空间条件。其中平台结构校核是关键,校核结果决定了加挂井槽在现有平台的适用性。配套系统能力和空间条件需要满足新增井口的需求,一般可通过平台改造来达到相关要求。

《3.1 加挂井槽初步方案的设计》

3.1 加挂井槽初步方案的设计

3.1.1 油藏的需求

油藏潜能决定了增打调整井的井口数,从而确定了隔水套管的规格和数量以及新增井口产出的油/气量。新增隔水套管的规格和数量决定了加挂井槽井口片结构的规格及井槽数量。新增井口产出的油/气参数与现有平台的工艺流程相关,平台原有系统的扩容能力要满足新增油/气的要求。因此,加挂井槽技术的设计内容除了包含加挂井槽装置和隔水套管的设计之外,还需考虑平台配套系统的改造设计,包括新增设备、原配套设备的扩容改造及相关专业的平台改造。

3.1.2 加挂井槽位置的选取

加挂井槽位置的选取主要受钻井方式和导管架空间条件的影响。加挂井槽位置的选取决定了加挂井槽的形式,即内挂井槽或外挂井槽。

1)钻井方式的影响:调整井的钻井方式一般有两种:钻井船靠平台打井和钻修井机打井。加挂井槽的位置必须落在钻井船或钻修井机的工作范围之内。因此,加挂井槽的位置通常都选取在原井口区的旁边。

2)导管架的空间条件:为了满足打调整井的需求,加挂井槽需要安装在导管架的各个水平层上(与原井口片的高程一致),并通过井槽打入隔水套管,加挂井槽和隔水套管的安装均需要考虑导管架原结构空间条件的影响。在钻井的作业范围内,导管架的各水平层上需要有安装加挂井槽的位置,同时要求井槽内的隔水套管自上而下(垂直度不超过 0.5 °),不与导管架的结构发生干涉。结构的干涉物主要是指导管架的牺牲阳极、水平撑、斜撑及钻井水下基盘等。因为导管架是整个平台的基础结构,原则上加挂井槽和隔水套管不能与导管架结构发生干涉,但非受力构件(如牺牲阳极)可以考虑切割/移位,并在加挂井槽和隔水套管安装完成后进行修复。通常水深较深且导管架双斜的平台多为内挂井槽,水深较浅且导管架单斜(包括直腿)的平台多为外挂井槽。图 5 为加挂井槽在导管架空间条件下的位置选取示意图。

《图5》

图5 加挂井槽的位置选取

Fig.5 Position seletion of adding well slots

《3.2 初步方案评估———平台结构校核》

3.2 初步方案评估———平台结构校核

初步方案基本确定了加挂井槽的规格和井槽数、隔水套管规格和数量、加挂井槽的位置以及新增井口对原平台配套系统的基本要求。在进一步细化加挂井槽设计之前,必须对初步方案进行评估,以确定方案的可行性。评估的方法是对平台的结构性能进行校核,在校核结果满足相关规范和标准的前提下,加挂井槽的设计方案才能确定是可行的。

安装加挂井槽、隔水套管及相应的平台改造会增加现有平台的载荷,主要包括甲板功能载荷、操作载荷和环境载荷。甲板功能载荷主要是指平台结构改造、新增设备及现有设备改造等增加的载荷;操作载荷主要是新增井口在钻完井和生产工况时增加的载荷;环境载荷主要指通过加挂井槽而新增的隔水套管因风、波浪、海流等环境因素给原平台增加的水平力[1] 。在新增加挂井槽前需要对平台结构强度进行整体校核。平台结构整体强度校核主要针对在位情况下,平台结构在所受各种荷载联合作用下的应力、变形等情况,包括静力分析、地震分析和疲劳分析等[2] 。

校核的重点是平台水下部分结构———导管架结构的强度校核,包括:a. 杆件的强度校核[3] ; b. 管节点的强度校核; c. 节点的疲劳寿命; d. 桩基承载能力校核。通常情况下,采用 API RP 2A -WSD (working stress design,工作应力设计)规定的容许应力法进行结构强度评估。特殊情况下,也可使用极限强度法进行结构整体强度的评估。可采用 SACS、ANSYS 等专业软件来辅助建模分析。

根据经验,由于新增隔水套管引起的环境载荷的增加以及钻修井机的操作载荷和井位变化对平台结构的影响要比在平台甲板新增其他设备引起的载荷增加对平台结构强度的影响要大得多,因此,如果平台结构强度校核结果不满足规范要求,可通过减少新增隔水套管数量的方法来降低平台所受环境载荷,以保证平台结构强度等各项指标满足规范要求。

《3.3 加挂井槽的详细设计》

3.3 加挂井槽的详细设计

根据平台结构强度校核的结果,对评估可行的加挂井槽方案进行详细设计。详细设计内容包括加挂井槽设计(包括隔水套管)和平台改造设计两部分。

1)加挂井槽设计。加挂井槽设计的细化工作内容包括隔水套管规格和数量、井口片框架规格、导向筒及固定楔块的规格和数量、井口片框架与平台的连接方式等。隔水套管的规格和数量由油藏需求及平台自身条件确定;井口片框架、导向筒及固定楔块由隔水套管的规格、数量和强度要求而确定。

井口片框架与平台的连接方式有两种:水上部分为组对焊接,水下部分为管卡连接。管卡是加挂井槽与平台结构杆件的水下连接件,除了满足尺寸和强度要求外,还需考虑安装方式的简易性。根据其闭合方式不同,管卡可分为普通管卡和液压管卡。普通管卡是采用人工方式来闭合管卡,而液压管卡采用的闭合方式则是液压驱动。从实际使用效果看,在水下作业时液压管卡的工作效率远比普通管卡高,从而降低了海上安装的成本。图 6 为液压管卡水下作业模拟图。

《图6》

图6 液压管卡水下作业模拟

Fig.6 Simulation of hydraulic clamp working underwater

2)平台改造设计。平台改造设计的工作内容主要包括两个方面:结构改造和新增井口所需的配套系统的改造。结构改造主要包括结构局部加强、干涉结构的切除和恢复、平台甲板扩展等。配套系统的改造是指由于新增井口的油/气接入原平台系统后而需要进行系统扩容的相关改造,包括新增井口设备、原平台系统改造等,涉及工艺、配管、机械、电气、仪表、消防、安全等专业。在加挂井槽详细设计完成并通过相关审查之后,加挂井槽进入工程实施阶段。工程实施工作内容包括采办、建造、海上安装、钻完井、连接调试及新增井口的最终投产。

《4 项目实例及经济效益》

4 项目实例及经济效益

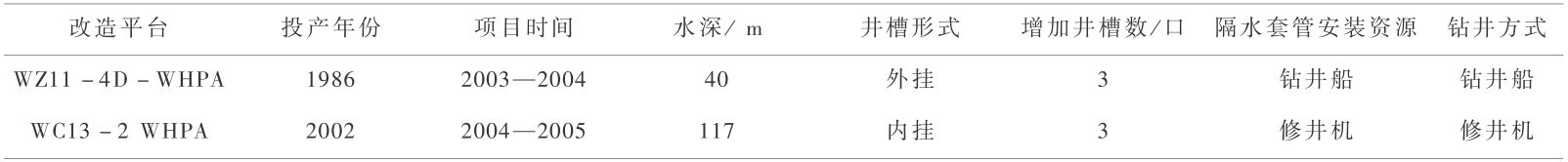

结合现有平台调整井改造的实际需求,加挂井槽在南海西部海域的涠洲 11 -4D 油田增加三口调整井项目和文昌 13 -2 油田新增调整井改造项目中分别实现了外/内挂两种形式的首次应用。项目实施的基本情况见表 1。

《表1》

表1 项目实施的基本情况

Table 1 Basic information of project implementation

《4.1 外挂井槽的首次应用———涠洲 11 -4D 油田增加三口调整井项目 》

4.1 外挂井槽的首次应用———涠洲 11 -4D 油田增加三口调整井项目

2004 年 9 月成功实现了外挂井槽的首次应用。在涠洲 11 -4D -A 平台外侧增设了带 3 个导向筒的外挂井槽,并完成平台配套系统的相应改造。钻井船通过外挂井槽的导向筒安装隔水套管,并完成后续的钻完井作业。新增井口于 2005 年 9 月成功投产,实现了老平台稳产的需求。

《4.2 内挂井槽的首次应用———文昌 13 -2 油田新增调整井改造项目》

4.2 内挂井槽的首次应用———文昌 13 -2 油田新增调整井改造项目

结合外挂井槽的实践经验,于 2005 年 10 月成功实现了内挂井槽的首次应用。在文昌 13 -2A 平台内部增设了带 4 个导向筒的内挂井槽,并完成平台配套系统的相应改造。由于后期平台桩基加固措施的实际效果未能达到设计要求,而原平台结构整体强度只能承受新增 3 根隔水套管引起的载荷,因此内挂井槽的实际可用井槽数为 3 口。由于文昌海域水深达到 117 m,超过了空气潜水 60 m 水深的作业要求,因此加挂井槽设计和使用了液压驱动管卡,提高了潜水作业的施工效率,有效减低了海上安装成本。通过改造原平台的修井机,使其具备钻修井能力。改造的修井机通过内挂井槽的导向筒安装隔水套管,并完成后续的钻完井作业。新增井口于 2006 年年底成功投产,实现了平台稳产/增产的需求。

《4.3 经济效益》

4.3 经济效益

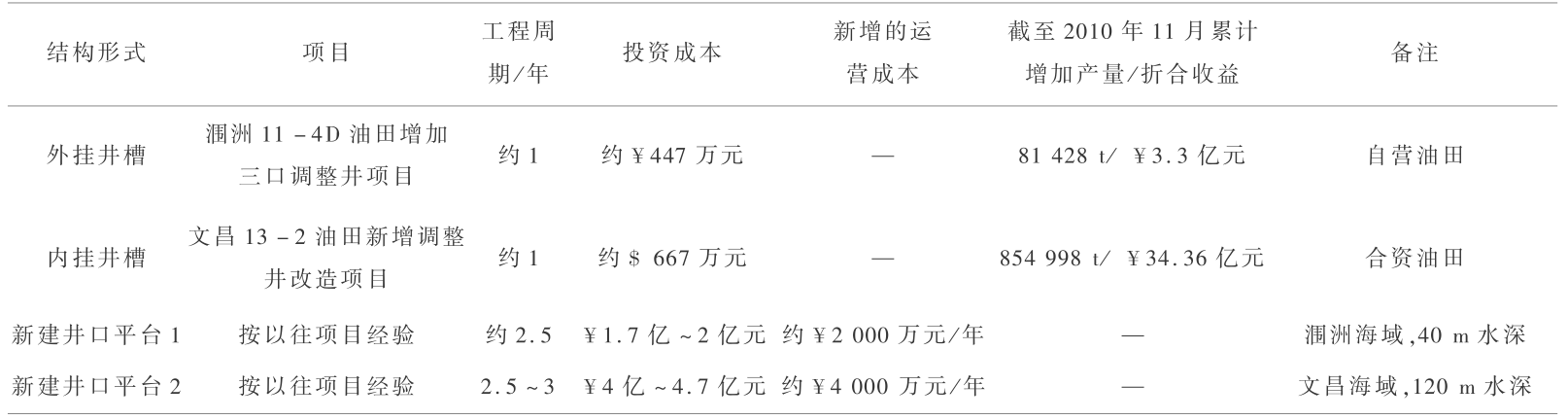

与新建井口平台的常规开发模式相比,加挂井槽具有显著的经济效益,两种开发模式的经济效益对比见表 2。

《表2》

表2 加挂井槽与新建井口平台经济效益对比表

Table 2 Contrast of economic benefits between adding well slots and new-building well head platform

从表 2 可以看出,在同一海域水深相近的前提下,加挂井槽相对新建井口平台而言在工程周期和投资成本上具有明显的优势,同时新增井口为现有平台增加的产量或收益非常可观。

《5 结语》

5 结语

1)加挂井槽装置能为预留井槽不足的现有平台增设井槽,通过新增井槽安装隔水套管能满足现有平台增打调整井的需求,为老油田的稳产和增产提供了新方法。

2)加挂井槽结构简易,工程周期短,投资成本低,能依托现有平台实现新增调整井的开发,与新建井口平台的常规开发模式相比具有良好的经济效益。

3)可根据平台的自身条件采取内挂式和外挂式,具有广泛的适用性和推广价值。

京公网安备 11010502051620号

京公网安备 11010502051620号