《1 前言》

1 前言

我国高速铁路大量使用桥梁, 比重约占高速铁路总里程的 52 %,在部分线路如京沪高铁达 80 % 以上,其中 90 % 以上的桥梁均采用简支箱梁,因此高速铁路 900 t 简支箱梁是高速铁路建设的重要内容。

高速铁路 900 t 简支箱梁的特点是:体积大,一榀箱梁长 32.6 m,宽 13.4 m,高 3 m,重约 900 t;施工精度要求高:预制和安装精度均以毫米计;原有的施工方法和装备已不能使用,需开发全新的建造技术及装备。

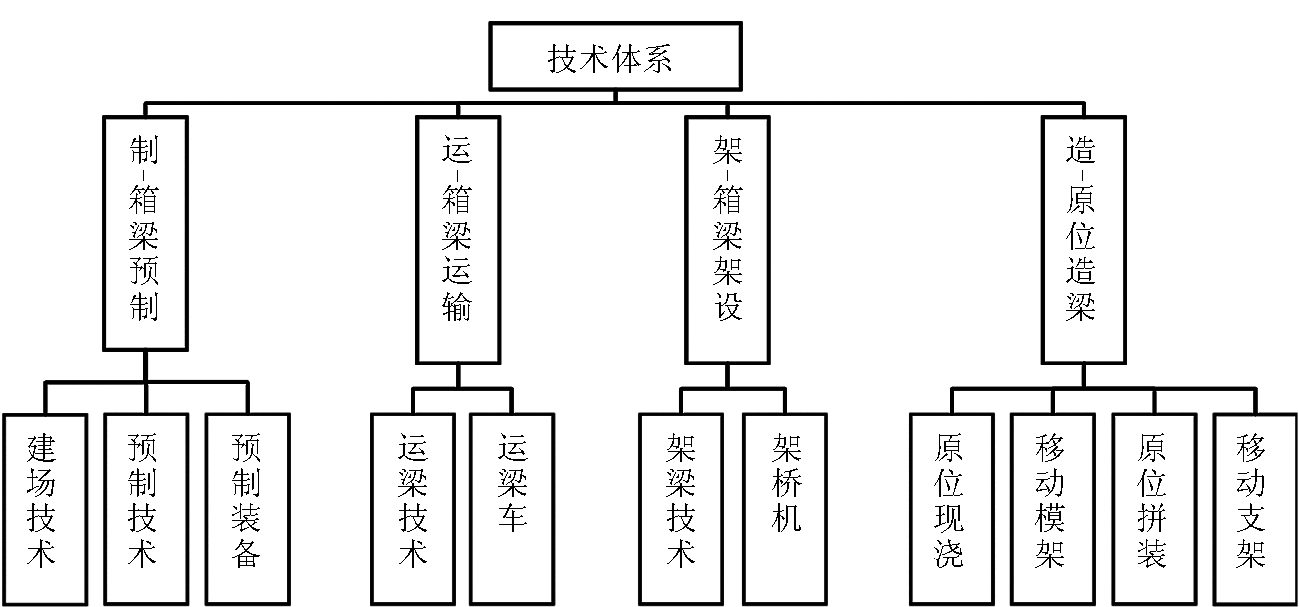

在铁道部的支持下,在近百项专题研究的基础上,中国铁建瞄准“制、运、架、造”四大关键技术难题,开展技术攻关,系统研发多专业集成、全工况适应、成套系列化的高速铁路 900 t 简支箱梁建造技术与装备, 成功开发出适用于高铁所有简支箱梁的建造施工的技术与装备,建立了一套完整的“制、运、架、造”四位一体的高速铁路 900 t 简支箱梁建造技术体系,该技术体系如图 1 所示。

《图1》

图1 高速铁路 900 t 简支箱梁建造技术体系

Fig.1 Construction technology system of high speed railway 900 t simply -supported box beams

《2 制-箱梁预制》

2 制-箱梁预制

《2.1 箱梁预制场建设技术》

2.1 箱梁预制场建设技术

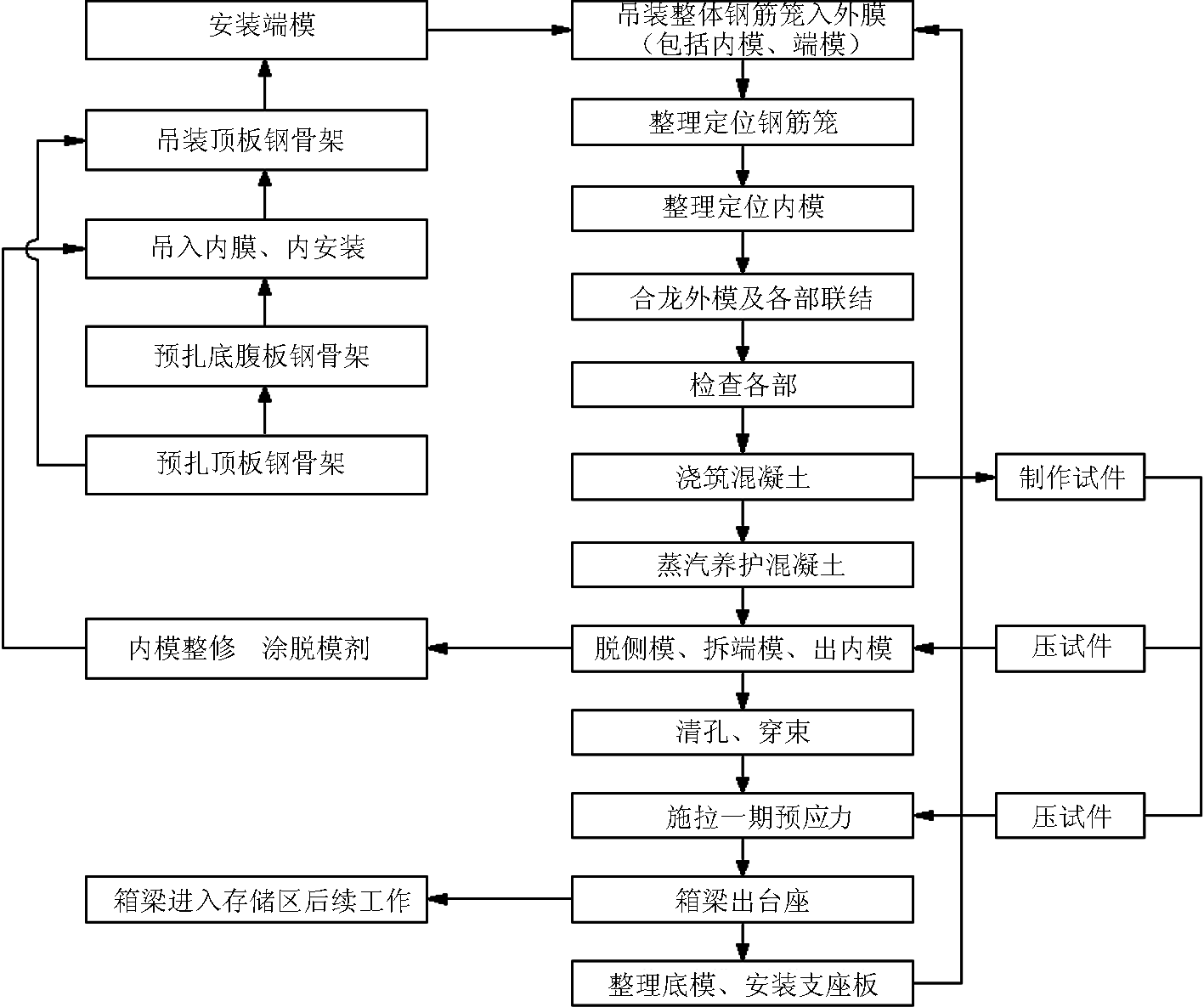

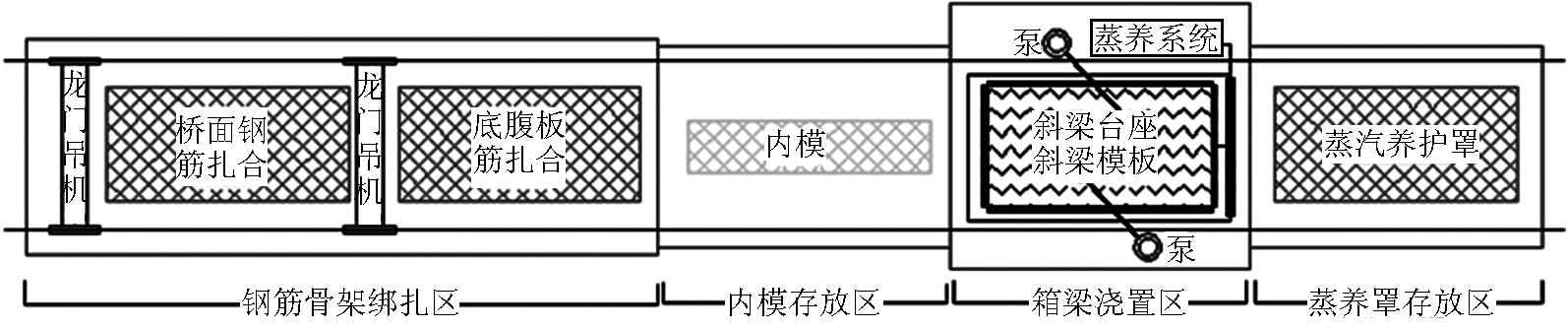

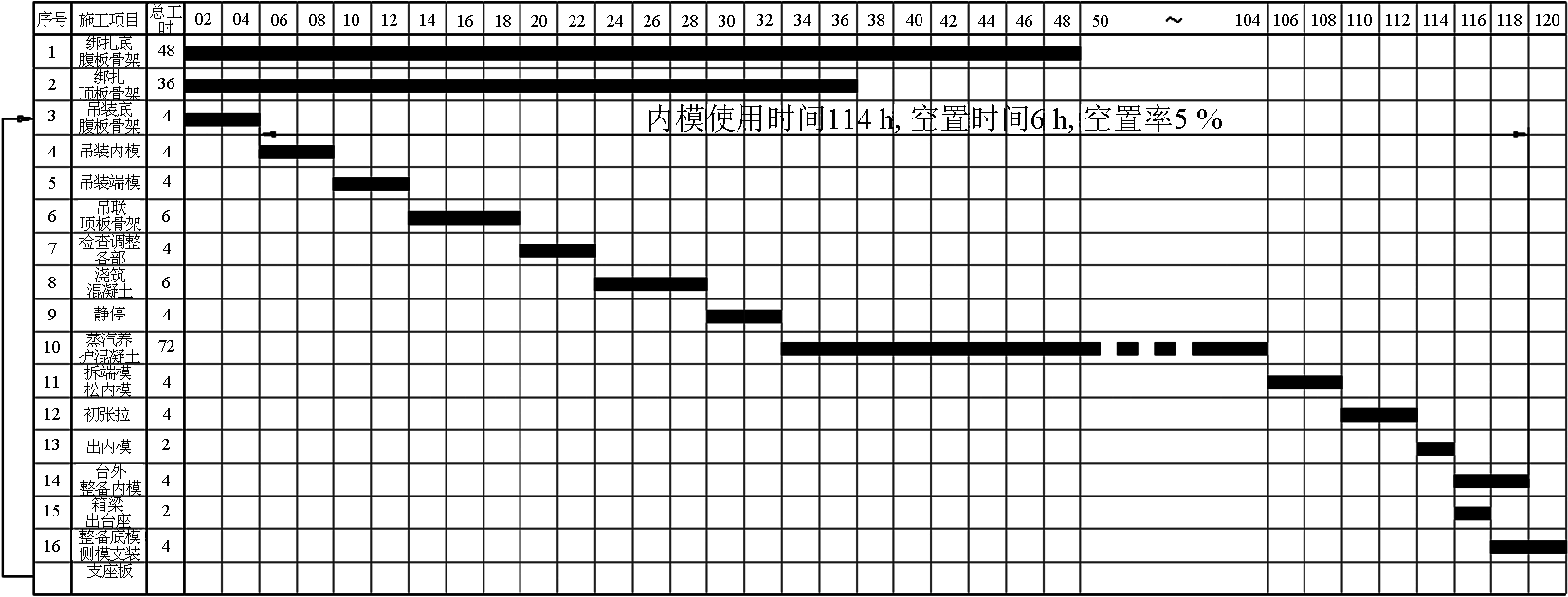

为保证箱梁预制质量,提高制梁装备使用率和预制效率,节省土地资源,采用了“工厂化、模块化”的设计理念,成功研发出了一整套梁场建设技术,为建场提供了有力的技术支撑。该技术主要包括:依据程序化标准化作业模式制定科学的制梁流程(见图 2),成功设计出单条箱梁预制生产线(见图 3),通过分析和工程实践确定了 5 ~ 6 d/ 榀箱梁的预制周期(见图 4),根据梁场产梁效率确定制梁台座和存梁台座数量的方法,成功应用极限应力法设计台座和双层存梁技术等。

《图2》

图2 制梁流程图

Fig.2 Beam fabrication flow chart

《图3》

图3 单条箱梁预制生产线布置示意图

Fig.3 Schematic diagram of production line layout for sing -strand box beam pre -fabrication

《图4》

图4 预制周期计算图

Fig.4 Calculation chart of pre -fabrication period

《2.2 箱梁预制技术》

2.2 箱梁预制技术

根据有关规定,为保证预制制梁,提高预制效率,研发了整体吊装钢筋笼、混凝土连续浇筑与捣固、高性能混凝土配制、梁体裂纹控制、提梁机或滑移车移动箱梁等制梁新技术。箱梁在台座外钢筋笼绑扎完成后,整体吊入台座,再滑入内模的预制技术,可最大限度地保证箱梁钢筋骨架的绑扎质量,并提高绑扎效率和台座使用效率;通过人工神经网络技术优选混凝土配合比,确保了高性能混凝土的工作性能;使用提梁机移动箱梁效率高,滑移车移动箱梁的效率低,前者宜在大型梁场中采用,后者宜在小型梁场中采用,但二者均能满足使用要求。

《2.3 箱梁预制装备》

2.3 箱梁预制装备

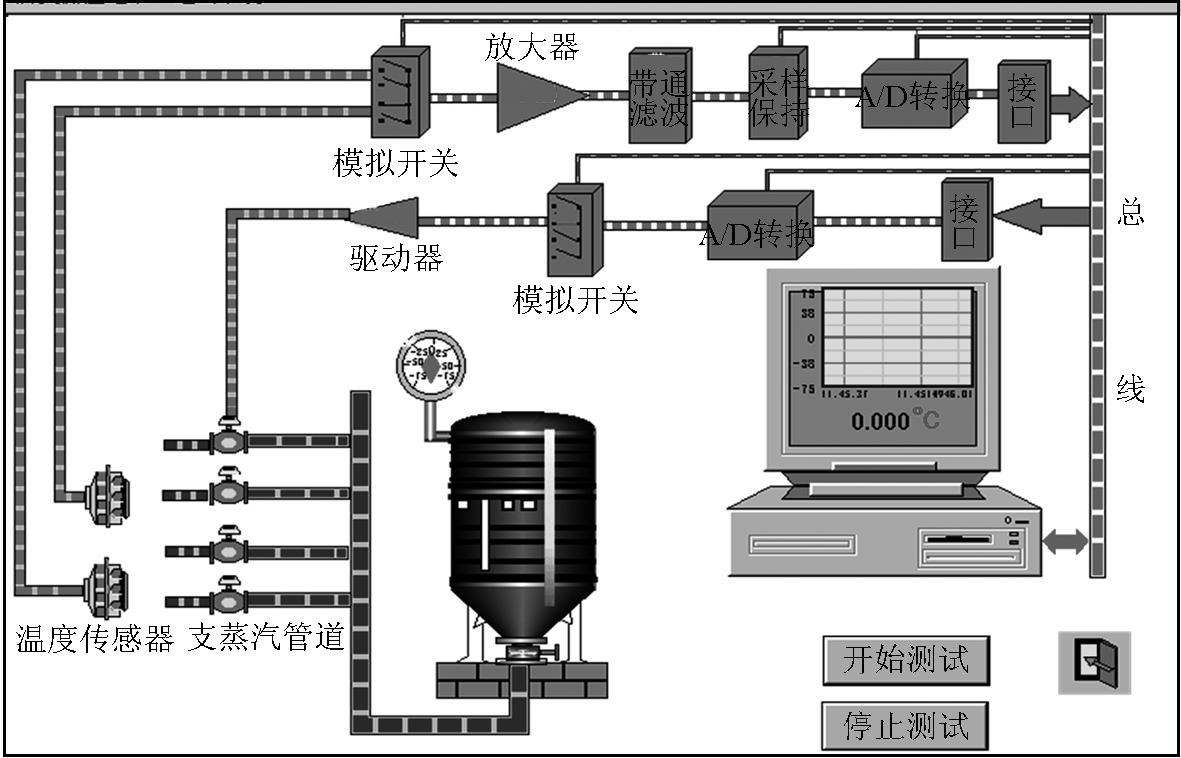

采用模板的三面收缩技术和液压同步技术,解决了箱梁端口小不易整体出模的技术难题,首次成功研制了液压自动收放内模(见图 5),极大地提高了制梁效率;研制成功了轮胎式和轮轨式提梁机,解决了 900 t 箱梁移动的难题(见图 6)。此外,还研制了自动化蒸汽养护系统和制梁信息化管理系统(见图 7 和图 8)。

《图5》

图5 液压自动收放内模

Fig.5 Hydraulic automatic deploying and retracting internal mold

《图6》

图6 轮胎式提梁机

Fig.6 Tyre -type beam lifting machine

《图7》

图7 自动蒸养系统原理图

Fig.7 Principle diagram of automatic steam curing system

《图8》

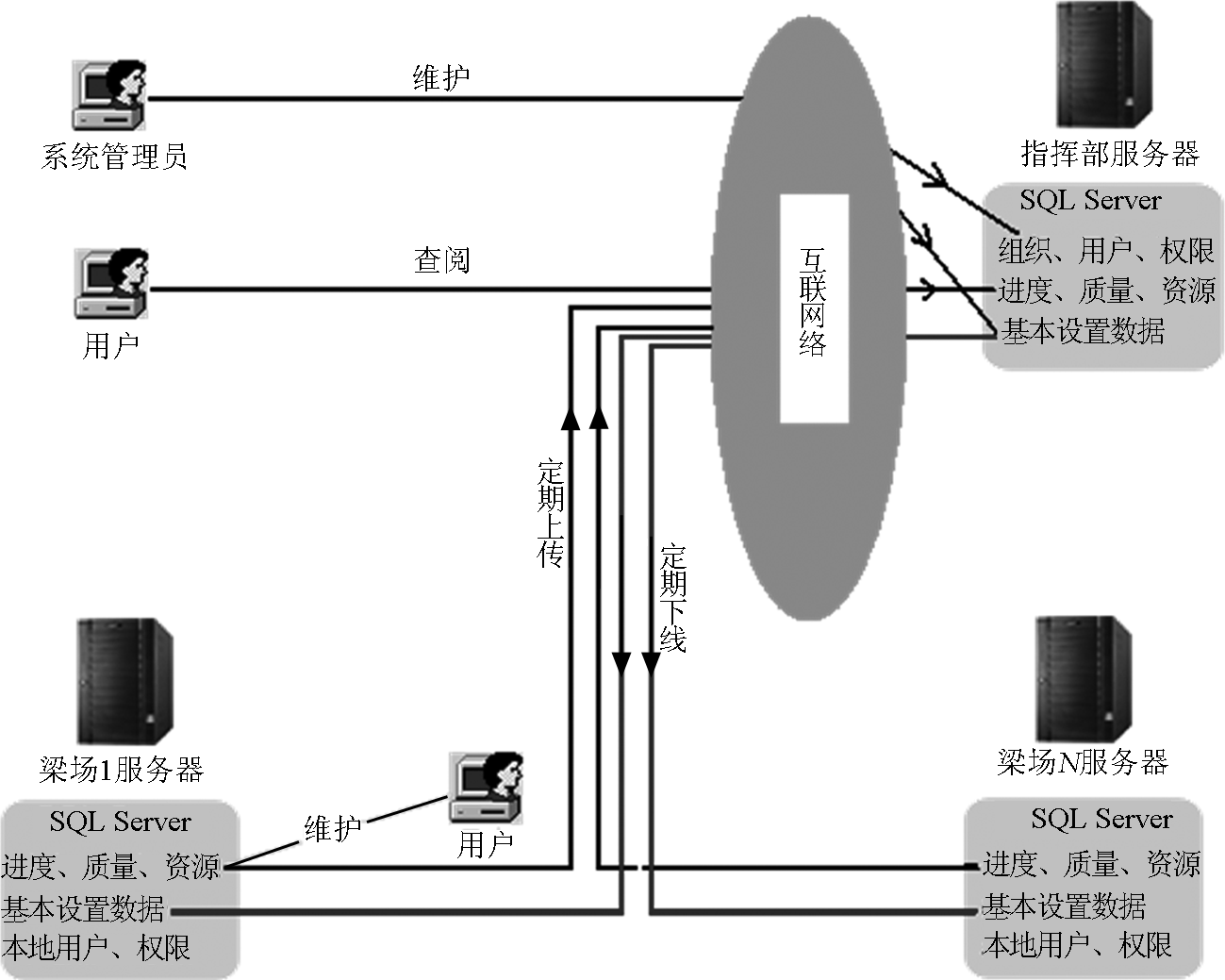

图8 管理系统架构图

Fig.8 Organizational chart of management system

《3 运 -箱梁运输技术及装备》

3 运 -箱梁运输技术及装备

研制出适应多种路况的全液压 TLC900 型轮胎式运梁车(见图 9)。开发了由 1 根箱形主梁 32 根横梁构成的整体车架,采用液压悬挂技术,攻克了运输过程中箱梁不得受扭的技术难题;研制了 PLC 控制的闭环液压转向系统,实现了运梁车多种模式的准确转向。

《图9》

图9 全液压 TLC900 型轮胎式运梁车

Fig.9 All -hydraulic TLC900 tyre -type beam carrier

《4 架 -箱梁架设技术及装备》

4 架 -箱梁架设技术及装备

研制出适应多种架梁工况的系列架桥机──制式 TLJ900 型架桥机和拼装式 SPJ900/32 型架桥机(见图 10 和图 11 )。架桥机采用伸缩式液压前支腿、O 形或 C 形后支腿、辅助导梁过孔或悬臂过孔、整机 PLC 控制技术,攻克了墩(梁)顶支撑面积小承载能力弱、架桥机高空跨越桥墩移位、隧道口架梁等关键技术难题。

《图10》

图10 制式 TLJ900 型架桥机

Fig.10 Standard TLJ900 type bridge erecting machine

《图11》

图11 拼装式 SPJ900/32 型架桥机

Fig.11 Assembling SPJ900/32 type bridge erecting machine

《5 特殊工况下箱梁建造技术及装备》

5 特殊工况下箱梁建造技术及装备

针对特殊工况下不宜采用制运架技术建造箱梁的难题,本项目研发了两种原位造梁技术及装备。

《5.1 移动模架原位现浇造梁技术及装备》

5.1 移动模架原位现浇造梁技术及装备

研制出 MZ 系列移动模架(见图 12)。研制了拱度可调的新型模板系统,首创重心可调的梳形横梁等关键结构,解决了高空浇筑箱梁梁体线形不易控制、模板横向解开后模架横向稳定性差等关键技术难题。

《图12》

图12 移动模架造梁

Fig.12 Moving scaffolds to fabricate bridges

《5.2 移动支架原位节段拼装造梁技术及装备》

5.2 移动支架原位节段拼装造梁技术及装备

率先研制出 ZQL32/64 型移动支架(见图 13),获发明专利。国内首次将节段拼装造梁技术应用于高速铁路,开发出多功能天车,实现了梁段精确就位。

《图13》

图13 移动支架隧道口造梁

Fig.13 Moving trestles to fabricate bridges at tunnel entrance

《6 主要技术参数与经济指标》

6 主要技术参数与经济指标

主要技术参数与经济指标见表 1。

《表1》

表1 主要技术参数与经济指标

Table1 Main technical parameters and economic indexes

《7 与国内外同类技术比较》

7 与国内外同类技术比较

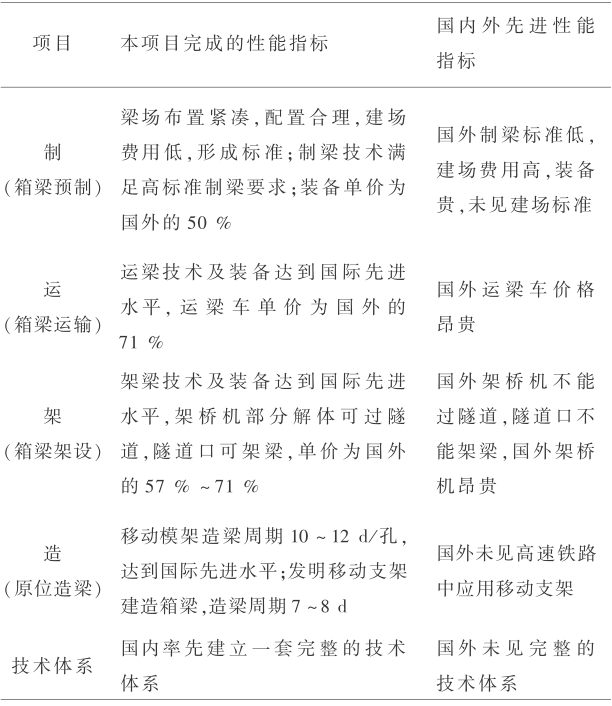

与国内外同类技术比较,本项目在箱梁的制、运、架、造等诸多方面均具有明显优势,详见表 2 。

《表2》

表2 国内外同类技术比较表

Table2 Comparisons between similar techniques in China and abroad

《8 应用推广情况》

8 应用推广情况

项目应用推广以来,完成桥梁建设 2000 多公里,建梁场 160 余座,销售装备 698 台(套)。近 3 年在武广、郑西、京津、京沪等 6 条高铁线路上建造箱梁 30376 孔,实现产值 240.8 亿元,利润 12.3 亿元,税收 8 亿元。

《9 结语》

9 结语

根据高速铁路 900 t 简支箱梁建造技术的特点和国内外现状,提出了高速铁路 900 t 简支箱梁“制、运、架、造”四位一体的技术体系。中国铁建通过对其关键技术进行为期 5 年的立题研究,系统解决了 900 t 简支箱梁建造难题,能够在任何环境下建造 900 t 简支箱梁,自主完成了全部技术和设备。为中国高速铁路网建设提供了有力的技术和装备支持,在城市轨道交通和装备制造等领域推广前景广阔,同时为中国高速铁路走向世界奠定了坚实的基础。

京公网安备 11010502051620号

京公网安备 11010502051620号