《一、 前言》

一、 前言

基础设施不仅仅是一个城市发展的基础,更是 全民生活的保障。基础设施的建设和维护需要巨大 的投资。美国联邦公路管理局(FHWA)2008 年的 一份报告显示,在美国约有 6.4×106 km 的道路需要 大范围的维修 [1]。2014 年,美国土木工程师学会 (ASCE)的一份报告给道路情况的总体评级为 D 级 (分 A、B、C、D 四级)[2],在美国有 42 % 的主 要城市道路因为破损而拥挤不堪。2014 年,联邦政 府、各州和地方政府已经投入了 910 亿美元,虽然 短期内情况会有所改善,但是这些投入仍然不足, 根据 FHWA 的估计,在此基础上,每年需再投入 1 700 亿美元,道路的状况和性能才能得以显著改 善 [2]。

现阶段,我国道路的检测方法主要是针对破损 路段,通过目测的方法发现病害和破损,这对于日 益发展的道路设施和繁重的交通压力来说显然是不 够的。因此,迫切需要一种技术,可以经济有效地 监控路网系统的状态,并优先为维修养护作业提供 准确、及时的信息,使道路检测方法从定期的局部 检查向连续路网的健康监控方向发展。

《二、道路病害与缺陷》

二、道路病害与缺陷

路面劣化通常发生在路面以下,是不能用目测 法来评价的(见图 1)。

常见的路面病害包括横向裂缝、纵向裂缝、车 辙、波浪、坑槽、分层、渗漏等。横向裂缝往往比 纵向裂缝更容易出现,它可以从一个小于 0.5 mm 宽、2 cm 深的裂缝发展而来。这样的裂缝在晴天的 时候很难看见,但在雨后是可以发现的。这是因为 当地表水蒸发后,裂缝中却残留了水。细小的裂缝 需要及时处理以防止发展为大的裂缝。大的裂缝通 常超过 1 mm 宽,5 cm 深,并且能延续几米长。如 果大的裂缝不加以密封,那么分层和收缩就会接踵 而至。如果路面和混凝土板的黏结力减小,那么覆 盖层就会从混凝土板面脱黏。裂缝或渗漏造成的坑 槽多数是由黏结力减小造成的。局部脱黏可能延伸 了几平方厘米,但是由于路表保持完好,这样的裂 缝很难发现。大面积的分层可能会在路面发展成大 的裂缝,并最终导致路面大的坑槽和破损。裂缝和 坑槽往往伴随着渗漏,水通过裂缝进入覆盖层,沥 青和混凝土板极易受到渗漏水的损害,路面裂缝里 面的水会留存甚至继续向下渗漏,这是对沥青路面 最大的损害。

为了评估和确定高速公路路面和桥面的状况, 本文探究了几种无损检测方法,检测路面和路面 以下的道路病害和缺陷,并列举了一些商业产品 和检测程序,以便于道路早期的维修养护。无损 检测的优势在于在不阻断交通的情况下,准确、 高效地评估结构的状态。

在我国,坑槽和其他路面病害困扰着城市的基 础设施。如图 2 所示的坑槽存在于我国的大多数道 路中,图 2 中所示的修补是最常见,也是比较经济的处理方法,但其有效性差异很大。由于快速的修 复需要和小补丁区不能实现足够的压实而容易受到 损害。因此,应改善维修方法,同时加强对路面和 路面以下病害的监测和检测,用来识别早期的坑槽 和局部损坏,以延长道路寿命。

《图 1》

图 1 路面的劣化

《图 2》

图 2 坑槽病害路段修复图

《三、美国材料与试验协会(ASTM)对路面状 况的评价》

三、美国材料与试验协会(ASTM)对路面状 况的评价

美国国家公路管理员协会 (AASHO)是最全 面的路面快速测试协会之一,该组织能检测道路的 状况,并解释道路恶化的原因,路面服务性能指数 (PSI)的准确性得到了提高。AASHO 统计了美国道 路可见的路面病害,如裂缝、修补块、边坡失稳和 车辙深度。用轮廓仪数据来计算路面平整度并与专 家评定的用于评价道路的四个等级做对比 [3]。

![]()

式(1) 中,PSI 为 路 面 服 务 性 能 指 数;SVt 为 t 时 刻 的 边 坡 变 化;RDt 为 平 均 车 辙 深 度,in (1 in ≈ 2.54 cm);Ct 为每 1 000 ft2 的裂缝长度 (1 ft2 ≈ 929.0304 cm²);Pt 为每 1 000 ft2 的修补面积。

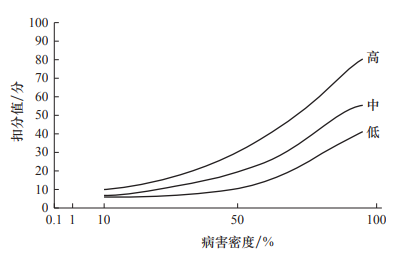

在进行可视化调查之前,根据道路等级将不同 地区的道路分成若干部分,在进行调查时,只对给 定地区的某一部分进行调查,它们被称为路面取样 单元。通常,一个路面取样单元的面积为 2 500 ft2 。 ASTM D6433—2011 标准建议每个地区应调查评估 的道路面积为 33 % ~ 50 %。该标准可以确定任意路 面位置的 19 种病害 , 并将这些病害根据其密度和严 重程度进一步划分,根据该标准提供的表格中数据 计算相应的分值。例如,图 3 中的三条曲线分别代 表了高、中、低三种不同病害的扣分情况。基于一 个特定的样本单元病害的密度,计算得出的路面状 况指数(PCI)分值可用于整个地区。

MicroPaver 是一个可以输入 PCI 调查结果并能 执行路面状况计算的软件。此外,它还配备了路面 管理系统,即路面退化模型、成本预算分析和成本 效益分析系统。

在 ASTM D6433—2011 标准采用 PCI 时, 检 测设备并没有图像自动传输和自动检查功能,非接 触式传感装置也没有那么先进。直到如今,自动化 检测也只是拍摄路面的高质量图像,再依赖人工从 相关图像判断路面状况。PCI 方法的局限性在于耗 时长、需阻断交通、检测人员的安全风险高、需要 训练有素的专业人员、结果准确度还不高(如在交 叉路口的每条街只有一个单一的 PCI 值),而且路 面以下的状况完全没有考虑在内,需要结合一些基 于物理、声波或电磁性质的测量系统来推导出路面 以下的结构特性。在评估路面平整度和驾驶舒适性 时,宏观构造深度(MTD)和国际平整度指数(IRI) 被广泛使用。

《图 3》

图 3 不同病害密度下的扣分情况

《四、评价公路路面的无损检测技术》

四、评价公路路面的无损检测技术

随着技术的发展,路面管理系统的数据采集和 分析已经从手动向自动化方向发展,在美国已经开 始自动化的数据采集和分析。尽管自动化技术花费 巨大,但可以有效避免人工方法带来的误差,并且 数据采集工作可以在不影响交通的情况下完成,因 此,自动化技术得到了广泛认可。用于数据自动化 采集的主要装备是安装在车辆后面和侧面的光学相 机,它可以持续拍摄并保存图像,以便技术人员可 以在办公室分析图像并利用数据计算道路病害 [4]。 但自动化计算也有许多不利的影响因素,例如,图 像的阴影、光照、清晰度等。随着数据自动采集技 术的广泛应用,ASTM D6433—2011 标准已更新为 ASTM D5340—2012。时至今日,大部分的机构采 用基于光学相机的街道数字图像自动数据采集,一 旦数据采集完成,可人工评估道路病害。相关机 构使用 MicroPaver 和其他软件,如 StreetSaver 或 Cartegraph 来计算 PCI 值,以满足对路面的进一步 分析需求。

《(一)落锤式弯沉仪(FWD)》

(一)落锤式弯沉仪(FWD)

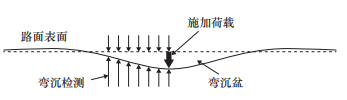

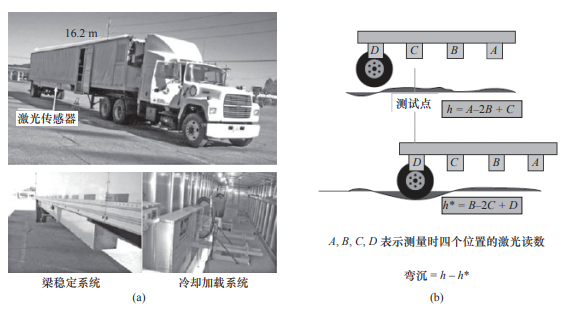

FWD 率先在欧洲使用,并从 20 世纪 80 年代 开始在美国使用。FWD 是用作测量路面物理性质 的仪器,主要由供电装置、控制系统、承载盘、弯 沉传感器、数据存储和处理系统组成。FWD 检测 是一种无损检测过程,检测不仅快速而且不需要清 除路面材料,如图 4 所示 [5],因此,比其他有损 检测方法更受欢迎。ASTM C131—2014 标准 [6] 规 定,在测量道路弯沉值时,检测车辆应停下并使 承载盘位于检测位置之上。因此,FWD 为间断行 驶测量,测点与测点之间正常行驶,到测点位置时 车辆停止。FWD 法使用动态荷载作用于路面表面, 模拟单轮荷载,每个测量位置的弯沉单位为 μm, 如图 5 所示。该方法可测量冲击荷载作用于路面 时的道路垂直弯沉响应。使用 FWD 进行测试时, 影响弯沉的主要因素是路面各层厚度、各层材料 类型、材料质量、路基支撑、环境因素、路面不 连续性以及路面结构的种类。FWD 检测设备需要 定期维护,这将提高设备的性能和使用寿命,使 测量得到的数据更可靠。

《图 4》

图 4 FWD 设备组成示意图

《图 5》

图 5 FWD 荷载与弯沉测量

基于 FWD 的原理,20 世纪 90 年代末,丹麦 Dynatest 公司提出了一种改进装置 —— 滚动式弯 沉仪(RWD)。RWD 的目的是在不阻断交通的情 况下以正常的行驶速度进行道路测试。最新型的 RWD 于 2003 年推出,如图 6(a)所示。它包含 一个 16.2 m 长的拖车,通过一个固定的双轮装配, 在后单轴上对路面结构施加 80 kN 的标准荷载。 RWD 采用轮迹重叠的方法在路的表面测试轮胎的 偏斜方向,首先纪录轮胎无偏斜时的路面变形值, 接下来读取各测试点的激光读数,三角激光仪安 装在检测车的一根铝梁上,每间隔 2.6 m 测量一次 路面情况。该系统有 100 mm 的测量范围,精度达 到了 ± 0.0245 mm。运行时,采用空间重合的方法 来收集变形和非变形状态的数据,通过 3D 有限元 分析方法可以较好地得到道路各层的回弹模量参 数,反映路面的承载能力和生命周期,如图 6(b) 所示。

《图 6》

图 6 RWD 测试装备与测试原理

《(二) 探地雷达(GPR)》

(二) 探地雷达(GPR)

GPR 是利用高频脉冲电磁探测地质目标内部 结构和一种电磁波方法,可以提供高分辨率的地 下二维和三维图像。由天线发射的电磁波在材料 中传播,其速度由材料的介电特性所决定。如果 电磁波遇到了埋藏的物体或到达了两种介电特性 不同的材料的边界,那么电磁波的部分能量会被 反射回表面,而剩下的部分会继续向下传播。天 线接收到反射波,并将数据记录在数字存储设备 中以便分析。

单频 GPR 路面检测是最早应用到民生工程中 的技术之一。单频 GPR 可以在不阻断交通的情况 下准确地绘制道路的各层结构。Loizos 等 [7] 展 示了使用不同频率的 GPR 系统检测路面层,并 通过对比检测结果与路面的实际情况,深入研究 了 GPR 系统的可靠性。路面材料的介电常数可以 通过计算路面各层内的波速或路面的反射系数求 出。在路面分层过多的情况下,反射波可能会互 相干扰,需要使用特殊的数据处理方法来提取层 信息。

《(三)宏观构造深度(MTD)》

(三)宏观构造深度(MTD)

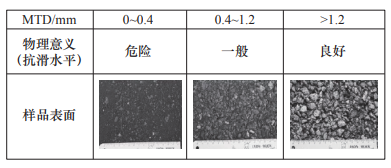

路面的 MTD 是轮胎和路面接触表面凹凸不平 的开口孔隙的平均深度,即反映路面的抗滑水平(见 图 7)。MTD 可以用来衡量路面(抗滑性)的摩擦 特性及检测路面施工期间的沥青混凝土的泛油、分 离或不均匀性。MTD 值低表示表面光滑,高则表 示表面粗糙。

《图 7》

图 7 路面宏观构造的物理意义(图中测量尺子长 15 cm)

“铺砂法”或“体积修补法”是 ASTM E965— 2001 标准 [8] 中提出的测量 MTD 值的传统方法。 该方法用 MTD 值来表征表面的宏观结构,最早由 英国运输和道路研究所设计,在操作方面受人为影 响较大,不宜在潮湿天气测量。现在比较常用的方 法是激光轮廓法,这是一种更加先进、安全、经济 的方法。ASTM E2157—2009[9] 提出了一种采用圆 形轨道仪的方法来测量和评价实验室与道路实际路 面的宏观构造特性。

测量 MTD 值一般采用激光轮廓法,通过电机 驱动传感器进行扫描,通过水平分量和垂直分量的 采集,得出被测路面的轮廓数据。

美国东北大学(NEU)研发了一种更便捷的 方法:利用车辆移动时轮胎与路面的噪声来估计 MTD 值,噪声越大,MTD 值越大。例如,通过激 光轮廓法测得路面的 MTD 值为 0.5 mm,此时轮 胎与路面的噪声为 3.2 dB,另一路面的 MTD 值为 2.5 mm,轮胎与路面的噪声为 9.6 dB,利用中间插 值法,可估算噪声为 3.2 ~ 9.6 dB 时所对应的 MTD 值。图 8 为测试路面的照片,为了验证方法的准确 性,首先用激光轮廓法测出每个路面的 MTD 值, 然后与 NEU 估计的 MTD 值比较,如表 1 所示,两 者的 MTD 值很接近,证明该方法可行。

《图 8》

图 8 测试路面照片图

《表 1》

表 1 激光轮廓法与预测法得到的 MTD 值比较

《(四)国际平整度指数(IRI)》

(四)国际平整度指数(IRI)

IRI 是由世界银行在 1986 年提出的,如今在测量路面平整度中被广泛应用。该指数表明了司机与 乘客在车辆行驶中的舒适程度。IRI 通常使用四分车 (也叫金车)来测量,如图 9 所示,至少连续测量 160 m(约为 0.1 mi),以规定速度行驶在路面上,分 析行驶距离内动态反应悬挂系的累积竖向位移量。

《图 9》

图 9 四分车模型

图 9 中,ks 是悬架弹簧的劲度系数;Cs 是悬架 阻尼率;kt 是疲劳弹簧劲度系数;mu 是簧载质量(一 个车轮支撑的车身质量的一部分);ms 是非簧载(车 轮,轮胎,半轴 / 悬挂)质量;LB 是轮胎与路面的接 触长度。道路有其自身的几何形状,四分车在路面 上移动,道路表面的几何形状被作为输入值使模型 车上的弹簧向上移动,弹簧移动使得测量系统存在 两个方向的自由度。IRI 的值可由下式计算:

![]()

式(2)中,![]() 为簧载重心高度(垂直坐标)的微分;

为簧载重心高度(垂直坐标)的微分; ![]() 是非簧载重心高度(垂直坐标)的微分。当计算 IRI 时,由前进距离来确定时间上的相对运动。人 们通过测量道路的轮廓来获得 IRI 值主要有两种方 法,即人工测量和移动测量。人工测量需要一个人 推着小推车测量,调查速度是人的行走速度;移动 测量是使用配备了轮廓仪和加速度计的测量车辆, 速度为正常行驶速度。道路外形由测得的加速度的 双重积分计算得出。

是非簧载重心高度(垂直坐标)的微分。当计算 IRI 时,由前进距离来确定时间上的相对运动。人 们通过测量道路的轮廓来获得 IRI 值主要有两种方 法,即人工测量和移动测量。人工测量需要一个人 推着小推车测量,调查速度是人的行走速度;移动 测量是使用配备了轮廓仪和加速度计的测量车辆, 速度为正常行驶速度。道路外形由测得的加速度的 双重积分计算得出。

《(五)面波的频谱分析(SASW)》

(五)面波的频谱分析(SASW)

面 波 的 频 谱 分 析(spectral analysis of surface wave, SASW)法,简称 SASW 法 [10]。我国从 20 世纪 80 年代开始研究 SASW 法,在许多工程中 得到了应用和发展 [11]。SASW 法代替传统的面 波法,被广泛地应用于地下勘探与地质实验中。 传统的面波法比较费时,并阻断交通,传感器要与 路表面接触,每次测量时还需要重新定位。SASW 法的工作原理是:作用冲击荷载,利用双传感通 道间的相位差来测量在土壤中传播的面波的色散特 性,通过数据传输得到色散曲线,通过反演程序估 计该层土壤的形状和剪切速度。在此原理的基础之 上,美国东北大学开发了一种非接触式传感器快速 空气耦合面波分析算法,能够以正常行走速度检测 地下状况,大大提高了检测效率。目前,该原型系 统安装在一辆三轮手推车上,一个麦克风阵列安装 在手推车的下面,每个麦克风用隔音泡沫来隔绝环 境噪音。该系统使用的电磁锤可以提供可调及可追 溯的冲击源,面波的典型声音信号和来自系统的信 噪比(SNR)如图 10 所示。

《图 10》

图 10 现场典型信噪比

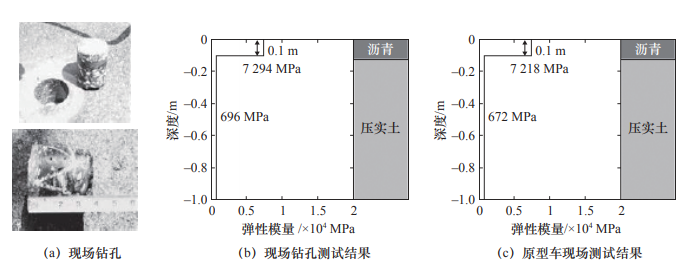

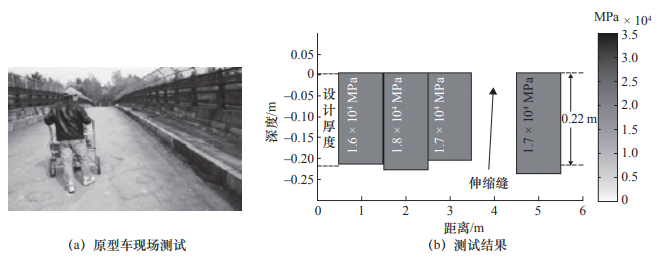

原型车在现场测试中,以美国波士顿 Rowley MA 的一个工地的沥青路面为例,通过现场钻孔 (如图 11(a)所示)测量道路材料的弹性模量值, 结果如图 11(b)所示,通过手推车测量的结果如 图 11(c)所示,与现场钻孔的测量结果很接近。 另一现场试验是位于 Rowley MA 的 Pingree 大桥的 桥板现场测试,桥面宽 5 m,测试者以步行速度, 连续性扫描的方法完成测试,每次测量宽度为 1 m, 如图 12(a)所示,测量深度为 0.22 m,测试结果 见图 12(b),测量结果与大桥设计文献相吻合,现 场测试结果证明了这种新的手推车 SASW 法具备地 下检测能力。

《图 11》

图 11 原型车在沥青道路上的现场测试

《图 12》

图 12 原型车在桥面板上的现场测试

表 2 是商业传感技术对路面状况评价的总结, 表 3 是无损检测商业公司产品功能及优缺点评价。 我国幅员辽阔,需要发展无损检测技术来测量广大 的路网区域,以应对未来的维护问题。

《表 2》

表 2 商业传感技术对路面状况的评价

《表 3》

表 3 无损检测商业公司产品功能及优缺点评价

《五、结语》

五、结语

现有的路面自动检测系统基本都采用现场检 测与离线分析处理的方式,无疑,这种方式还有 待优化和提升。如何实现道路破损检测图像的完 全、快速、自动识别,以及保证相当高的准确率, 是目前相关学者亟需解决的技术难题。本文详细 介绍了目前国外技术水平已经十分成熟的几种无 损检测技术以及我国的发展情况,对有代表性的 检测技术做了详细介绍,指出了其中的不足之处, 列举了国内外无损检测商业公司产品的优缺点, 以指导相关人员结合工程实际合理选用。我国应 在无损检测技术的基础之上,继续扩大路网监控 系统,实现实时监控。总之,无损检测技术水平 的不断提高对道路、桥梁等基础设施的病害检测、 寿命延长等都具有重要意义。

京公网安备 11010502051620号

京公网安备 11010502051620号