《1 前言》

1 前言

泰州大桥位于江苏省长江的中段,在扬中市太平洲中部跨越过江,大桥北接泰州市,南连镇江市和常州市。 大桥主桥采用三塔两跨悬索桥,主跨为 1 080 m,中塔位于主江中心。 中塔基础采用矩形沉井基础。

《1.1 自然条件》

1.1 自然条件

桥位处主江江堤间宽约 2.45 km,常水位下水面宽约 2.1 km,河床呈扁“W” 形。 深槽靠近扬中侧,最深处河床标高为  -27.0 m( 高程为 85 国家高程系统)。 中塔位于主江中心,河床标高为

-27.0 m( 高程为 85 国家高程系统)。 中塔位于主江中心,河床标高为  -15.0 m。 河床较稳定。

-15.0 m。 河床较稳定。

桥位区域土层覆盖层较厚,基岩埋藏在 200 m以下,中塔基础处从河床面向下到  -55 m 以粉细砂为主,

-55 m 以粉细砂为主, -55 m 到

-55 m 到  -68 m 以中粗砂为主,

-68 m 以中粗砂为主, -68 m到

-68 m到  -79 m 以细砂为主,

-79 m 以细砂为主, -79 m 以下以中砂砾砂为主。扬中河段每年 5 ~10 月为汛期,11 月至翌年 4 月为枯季,河段受海洋潮汐影响,水位每日两涨两落,河段的水流既受长江河川径流的控制,又受海洋潮汐影响,河川径流大时,受潮汐影响小;径流小时,受潮汐影响大,并会出现往复流。

-79 m 以下以中砂砾砂为主。扬中河段每年 5 ~10 月为汛期,11 月至翌年 4 月为枯季,河段受海洋潮汐影响,水位每日两涨两落,河段的水流既受长江河川径流的控制,又受海洋潮汐影响,河川径流大时,受潮汐影响小;径流小时,受潮汐影响大,并会出现往复流。

《1.2 主要专题成果》

1.2 主要专题成果

为全面掌握泰州大桥建设条件,为工程方案比选和结构设计提供正确、可靠的设计基础资料,在设计阶段对水文、气象、地质、通航等方面开展了十多项建设条件专题工作。

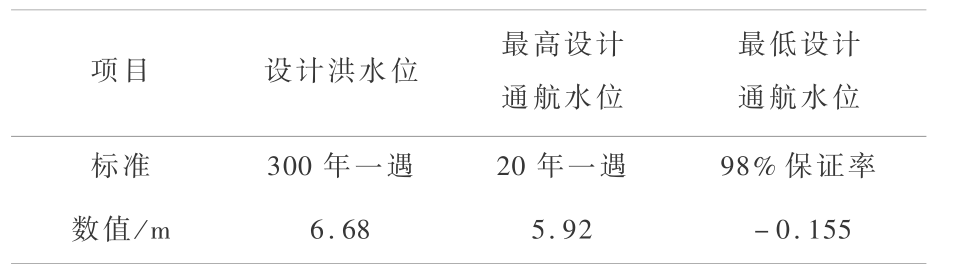

通过水文分析计算, 跨江大桥设计水位见表1。

《表1》

表 1 跨江大桥设计水位一览表

Table 1 Design water lever of the bridge

根据泰州大桥实际情况,经船舶撞击力标准专题研究,主桥、船舶撞击力标准如表 2 所示。

《表2》

表 2 主桥船舶撞击力标准

Table 2 Ship collision force standard of the main bridge

大桥位于长江下游江苏省扬中河段,跨越扬中市太平洲左右两汊,工程河段河床变化较频繁,水流条件复杂。 建桥后基础周围将产生冲刷。 为取得接近实际的冲刷结果,特开展了桥墩冲刷试验研究专题,确定各种基础方案在 300 年一遇设计流量下河床冲刷值,其中实施方案矩形沉井基础一般冲刷深度 3.87 m;局部冲刷后总深度 44.17 m。 图 1 为沉井基础 300 年一遇局部冲刷坑形态图(1∶100)。

《图1》

图 1 沉井冲刷坑图

Fig. 1 Scour pit of caisson

《2 沉井基础设计》

2 沉井基础设计

中塔基础承受荷载大,尤其需承受 50 000 t 级船的船撞力(116 MN)作用,根据其受力特点,结合桥位区水文、地质条件及防撞要求,中塔基础应按以下条件选择:a. 需满足必要的刚度要求,能有效减小因基础本身的位移导致上部结构的变形;b. 基础受力明确,传力途径直接;c. 对船撞力和地震力承受能力强(基础按自身承受船撞力设计);d. 投资小,适合深水施工,可实施性好。

对照各种基础形式,沉井和高桩承台钻孔桩基础较适合本塔基础。 设计中对中塔沉井基础和桩基础进行了详细的比较,鉴于沉井结构受力明确、工序单一,在经济性方面明显优于桩基,因此决定选用沉井作为实施方案。 沉井下段采用可浮运的钢壳(落床后填充混凝土),上段为逐段接高的钢筋混凝土结构(见图 2)。

《图2》

图 2 沉井结构图

Fig. 2 Structural drawing of caisson

1)沉井基础截面形式选择。 通常沉井截面可布置成圆形截面和矩形截面。 圆形沉井与矩形沉井相比,对水流适应性更好,但本桥中塔为门式人字型塔,有 4 个柱脚连接承台,根据塔柱底的构造布置,采用圆形沉井规模大,不经济。 矩形沉井布置紧凑、受力合理,通过对四角做倒圆处理,对水流适应性也较好。 体量相对较小,经济合理。 从结构受力、工程规模及施工难度等综合比较, 沉井采用倒圆角矩形截面。

2)沉井埋深选择。 《公路桥涵地基与基础设计规范》规定:对于局部冲刷深度大于 20 m 的情况,基底埋置应在局部冲刷线以下 4 m。 根据《公规》以上规定,本沉井底埋深标高应不高于  -64 m。《铁路桥涵地基和基础设计规范》中关于沉井基底埋置深度规定,在有冲刷处,基底应在墩台附近最大冲刷线下不小于下列安全值:对于特大桥(或大桥)属于技术复杂、修复困难者,安全值为 3 m 加冲刷总深度的 10 %。

-64 m。《铁路桥涵地基和基础设计规范》中关于沉井基底埋置深度规定,在有冲刷处,基底应在墩台附近最大冲刷线下不小于下列安全值:对于特大桥(或大桥)属于技术复杂、修复困难者,安全值为 3 m 加冲刷总深度的 10 %。

根据此规定,本沉井底埋置标高应不高于  -67 m。根据公路和铁路桥地基和基础规范关于最小埋深的规定并结合持力层的位置、本桥沉井基础的具体特点,沉井底面标高采用

-67 m。根据公路和铁路桥地基和基础规范关于最小埋深的规定并结合持力层的位置、本桥沉井基础的具体特点,沉井底面标高采用  -70.00 m。

-70.00 m。

3)钢沉井高度确定。 按钢沉井落床时间 1 月份考虑,根据历年来 1 月份潮位过程线,1 月份可能出现的潮位为  +3.5 m,按流量 12 000 m3/s,流速 0.8 m/s,根据《公路工程水文勘测设计规范》[JTG(30-2002)] 进行分析计算,落床时局部冲刷高程为

+3.5 m,按流量 12 000 m3/s,流速 0.8 m/s,根据《公路工程水文勘测设计规范》[JTG(30-2002)] 进行分析计算,落床时局部冲刷高程为  -33 m。 按此推算钢沉井到稳定深度并保留一定的干舷高度,钢沉井需 44 m 高。 具体施工时,可根据实际施工期可能出现的潮位、流量、流速,通过物理模型分析计算确定钢沉井高度。 本沉井实际施工时钢沉井高度为 38 m。

-33 m。 按此推算钢沉井到稳定深度并保留一定的干舷高度,钢沉井需 44 m 高。 具体施工时,可根据实际施工期可能出现的潮位、流量、流速,通过物理模型分析计算确定钢沉井高度。 本沉井实际施工时钢沉井高度为 38 m。

4) 沉井结构。 沉井井身平面尺寸为 58 m ×44 m,四角倒圆半径为 8 m,为方便吸泥取土下沉,沉井平面布置为 12 个 12.8 m ×12.8 m 大井孔;由于沉井下沉深度较深,水土压力较大,沉井周边井孔靠井壁侧倒圆,形成连拱以抵抗水土压力;为了便于下沉,在连拱间设有直径 0.8 m 射水孔。 沉井标准节井壁厚 1.6 m,底节井壁厚 1.8 m,为防止船舶撞坏井壁,承台以下 12 m 范围井壁厚度加厚为 2.6 m,沉井隔墙厚 1.2 m。

沉井底面标高  -70.00 m,持力层为密实细砂。 为防止船舶撞击塔墩,沉井顶面露出最高通航水位以上,标高为

-70.00 m,持力层为密实细砂。 为防止船舶撞击塔墩,沉井顶面露出最高通航水位以上,标高为  +6.0 m,沉井高 76 m。 沉井立面上分为 12 节,底节高 8 m,第 8、第 9 节高 7 m,其余每节高 6 m。 下部 6 节 38 m 高为钢壳沉井,上部 6 节为钢筋混凝土沉井。 刃脚高 1.45 m,隔墙底面距刃脚底面 1.45 m,隔墙以下布置高 0.75 m 的钢隔板,以便于封底混凝土逐孔进行封底,封底混凝土厚 11 m。

+6.0 m,沉井高 76 m。 沉井立面上分为 12 节,底节高 8 m,第 8、第 9 节高 7 m,其余每节高 6 m。 下部 6 节 38 m 高为钢壳沉井,上部 6 节为钢筋混凝土沉井。 刃脚高 1.45 m,隔墙底面距刃脚底面 1.45 m,隔墙以下布置高 0.75 m 的钢隔板,以便于封底混凝土逐孔进行封底,封底混凝土厚 11 m。

外圈 10 个井孔井顶承台厚 6 m,中间两井孔承台厚采用 2 m。 为避免船头碰撞塔身,承台设置成向外凸出的帽沿,沉井基础按自身承受船撞力设计,其周边根据需要设置防撞设施。

5) 指导性施工步骤:a. 在工厂制造首节 8 m 钢沉井,在船台滑道拼装并下水,浮运到桥位附近拼装码头;b. 在拼装码头拼装第 2 节,灌注 3.5 m 高刃脚混凝土,然后拼装其余节段钢井壳至全高。 全高钢井壳拼装完后由拼装码头浮运到墩位,并采用定位船或锚墩等方法定位;c. 精确定位,压水下沉,使沉井刃脚插入河床达到稳定深度;d. 分区对称填充井壁及隔墙水下混凝土,填充速度应确保沉井壁板承受压力不大于 12 m 水头,井壁混凝土填充高度低于钢沉井顶 2 m,以便预埋混凝土沉井接头钢筋;e. 重复接高混凝土沉井及吸泥下沉步骤,直至刃脚到达标高;f. 对沉井中间两个井孔进行清孔并灌注封底混凝土,待封底混凝土强度达到 80 % 后,在沉井四角井孔进行清基及灌注封底混凝土,重复上述工序,分批对其余 6 个井孔进行清孔及封底;g. 将井孔内水位降低至 -0.5 m,安装承台底模及主塔定位钢结构,灌注承台混凝土。

《3 与钻孔桩基础的比较》

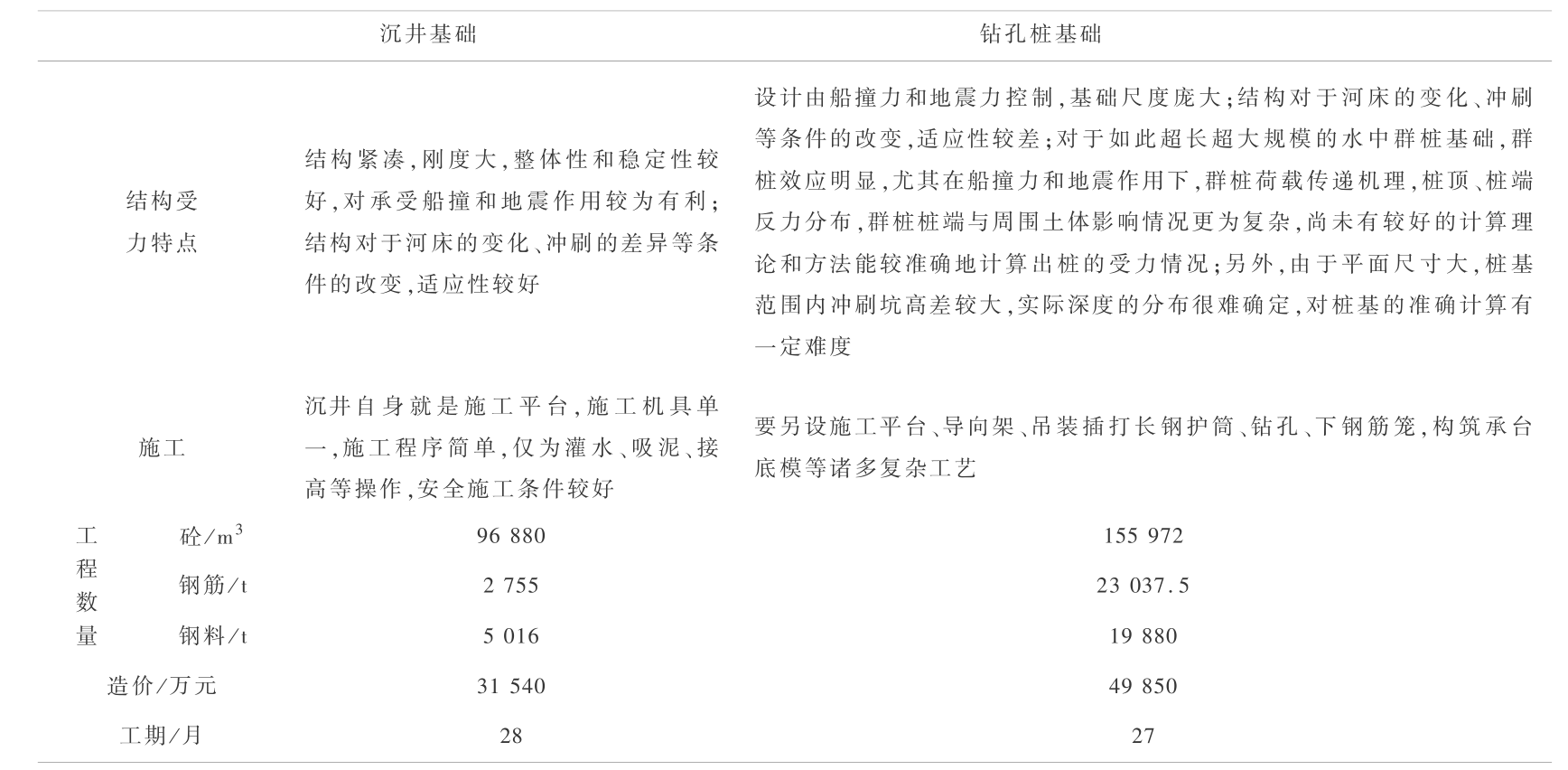

3 与钻孔桩基础的比较

根据计算和构造要求,钻孔桩基础需采用 118根  3.1 m/

3.1 m/ 2.8 m 钻孔灌注桩(钢护筒直径 3.1 m )。摩擦桩,梅花型布置,桩底标高

2.8 m 钻孔灌注桩(钢护筒直径 3.1 m )。摩擦桩,梅花型布置,桩底标高  -110 m,桩长 106 m,桩底持力层为砾砂。 承台为梭形,平面尺寸为 87.4 m ×67 m。 承台顶在最高通航水位以上,承台顶标高为

-110 m,桩长 106 m,桩底持力层为砾砂。 承台为梭形,平面尺寸为 87.4 m ×67 m。 承台顶在最高通航水位以上,承台顶标高为  +6 m,承台厚 10 m,封底混凝土厚 2.5 m。 为防止船舶撞击桩身,封底混凝土在沿承台底外侧局部加厚(见图 3 )。

+6 m,承台厚 10 m,封底混凝土厚 2.5 m。 为防止船舶撞击桩身,封底混凝土在沿承台底外侧局部加厚(见图 3 )。

《图3》

图 3 钻孔桩结构图

Fig. 3 Structural drawing of bored pile

大型高承台群桩基础在国内已有较多工程实例,工艺也较为成熟。 其总体施工方法为:在岸上钢结构加工厂分块预制吊箱围堰,组拼后整体浮运至墩位定位;插打定位桩,利用吊箱围堰作为施工平台;插打钻孔桩钢护筒;钻孔、成桩、将吊箱围堰下沉至标高;封底、抽水浇注承台。

中塔沉井方案与钻孔桩方案比较见表 3。

《表3》

表 3 沉井与钻孔桩基础比较表

Table 3 Contrast between caisson and bored pile

由表 3 可见,沉井在受力性能和经济性方面明显优于桩基,选用矩形沉井作为实施方案是经济合理的。

《4 沉井主要设计特点》

4 沉井主要设计特点

1)利用钢混组合结构,下部为钢壳混凝土,上部为钢筋混凝土,钢沉井初期作为浮式沉井,利用它定位、灌水、落床、下沉至稳定深度、灌注壁舱混凝土,形成稳定“根基”;然后在其上面接高、吸泥、下沉。 钢沉井的使用确保了深水沉井关键工序的实施完成。

2)为方便吸泥取土下沉,沉井平面布置为 12 个 12.8 m ×12.8 m 大井孔。

3)沉井周边井孔靠井壁侧倒圆,形成连拱抵抗水土压力;沉井处常水位水深有 15 m 以上,沉井进入河床 55 m 左右,沉井下部水土压力较大,沉井下部为钢壳混凝土结构,为使钢壳混凝土处于较为合理的受力状态,将周边井孔靠井壁侧倒圆,形成连拱,使井壁受力处在小偏心受压状态。

4)沉井井孔各自封底。 本沉井为大型深水沉井基础,加上施工冲刷,冲刷线以上井身较高,沉井重率较大,沉井需依靠中隔墙支撑土体止沉,当沉井刃脚到达设计高程,进行清基作业时,难以形成大锅底,同时由于沉井平面尺寸很大,水上混凝土工厂产量无法满足全断面水下封底的要求,因此沉井不能采用整体封底,只能采用井孔各自封底方法。

5)常规沉井封底混凝土依靠刃脚斜面和隔墙底面或剪力槽共同传力,由于本沉井清底不能形成大锅底,为确保封底混凝土的传力可靠,采用了以下方法:将底节沉井井孔设计成上口略小下口略大,使封底混凝土形成“瓶塞”;另外将第二节沉井井壁向内加厚形成剪力键,确保沉井底面荷载能通过封底混凝土有效传给地基。

6)本沉井平面尺寸为 58 m ×44 m,高度 76 m,规模大,为国内目前最大的深水沉井基础;基础位于长江中心,水深、水流复杂,这些都给设计和施工带来了一定难度,在各方共同努力下,现沉井基础已顺利完成。 沉井的顺利完工表明:设计选择的结构形式、构造处理、施工方法是合理可行的,与钻孔桩高桩承台基础相比基础刚度大,造价较低,施工简便,有一定的优势,可为以后类似工程起到很好的借鉴作用。

京公网安备 11010502051620号

京公网安备 11010502051620号