《1 前言》

1 前言

现代车身冲压工艺设计正在面临新材料和复杂结构带来的两个技术挑战。 一方面,汽车车身冲压件向大型化、整体化方向发展,覆盖件结构更加复杂、成形难度显著加大,要求汽车板具有更高的成形性能。 另一方面,随着汽车车身安全性和轻量化需求的提高,汽车板的强度级别也不断上升。 高强钢板在提高材料强度的同时,降低了板材的成形性能,增加了复杂冲压件成形的难度。 如何根据零件的成形特征选择合适的汽车板材料、如何选择最优成形工艺以及如何有效地控制成形质量,一直是实现汽车车身大批量制造的关键技术。

传统的汽车板使用技术主要强调汽车制造企业对零件材料牌号的认可,采取粗放选材模式,未能从系统的角度考虑零件制造质量、制造成本与制造工艺的综合优化。 而先进的汽车板使用技术则要求钢铁生产企业先期介入汽车车身设计阶段,为汽车制造提供满足工艺要求的系列化汽车板,从粗放选材向精细化选材转变,实现汽车企业的合理用材。 另一方面,要求汽车制造企业必须对零件成形工艺过程进行定量化分析,通过车身零件结构和工艺设计的综合优化,实现钢板材料成形能力的充分利用。此外,针对冲压成形零件质量波动问题,要求汽车制造厂和汽车板生产企业共同采取措施,降低材料和工艺参数波动对零件成形质量的影响,以最低的成本降低零件的缺陷率。 为此,需要建立一套涵盖“合理选材、工艺优化、稳健控制” 的系统技术与方法。

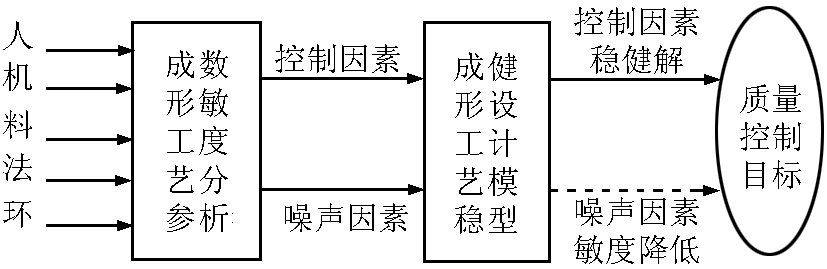

如图 1 所示,笔者以零缺陷冲压为目标,综合运用“面向成形特征的合理选材、面向材料性能充分利用的工艺优化、面向工艺随机波动的稳健控制”等设计思想,提出汽车板精益成形技术[1,2],主要体现在以下 3 个方面:a. 汽车制造厂和汽车板生产企业相互协同,确定车身零件的选材参数体系,实现零件合理选材;b. 汽车制造厂通过数字化手段,确定零件最佳成形工艺,实现材料性能的充分利用;c. 汽车制造厂和汽车板生产企业相互协同,确定稳健的工艺参数,实现成形质量的稳健控制。

《图1》

图1 汽车板精益成形的技术体系

Fig.1 The technical framework for autosheet metal lean forming

文章将围绕汽车冲压件的“合理选材、工艺优化、稳健控制”技术体系,从高精度成形仿真建模入手,给出面向零件成形特征的合理选材方法;从变压边力控制思想出发,借助于拉延筋优化的手段,给出面向材料最佳利用的成形工艺设计方法;从降低成形质量对工艺参数波动敏感性的角度出发,采用实验设计和稳健设计手段,给出面向成形工艺过程随机波动的稳健控制方法,系统地阐述汽车板精益成形的技术内涵,最后介绍该技术在宝钢汽车板的应用实践。

《2 面向成形特征的汽车板合理选材方法》

2 面向成形特征的汽车板合理选材方法

为了适应复杂车身覆盖件成形的需求,汽车钢板由普通冲压级别的低碳钢板发展到深冲、超深冲级别钢板,其表面状态由过去的纯裸板发展到各种电镀锌、热镀锌以及各种合金镀层、复合镀层等。 为了满足汽车安全性要求,各种高强度的汽车板也不断出现。 以宝钢为例,汽车板牌号已从 1992 年不到 10 种,发展到目前的 200 多种。 根据冲压件成形特征选取合适汽车板材料成为汽车板使用技术的重要环节。

1997 年以前国内轿车企业主要采用进口汽车板,1997 年宝钢开始批量生产汽车板,国内轿车企业在开始采用宝钢汽车板的时候,主要对比进口板的牌号进行选材与供货。 由于每种钢板牌号下屈服强度、材料硬化指数 n 、厚向异性系数 r 等具有较宽的参数范围,仅仅按照材料牌号选材过于“粗放”,导致成形缺陷率居高不下。 针对这种情况,应用了成形仿真技术,建立了面向成形特征的汽车板选材方法。 首先,采用成形仿真分析零件成形过程的应力应变状态,再根据合理的成形安全裕度,确定期望的材料成形极限曲线(FLC)。 在此基础上,确定备选材料的屈服强度、n 值、r 值等参数的合理范围。其中,基于精确材料本构模型的成形过程仿真、基于安全裕度的材料性能参数选择是精细化选材的关键技术。

《2.1 新型汽车板材料本构建模与冲压成形过程精确仿真》

2.1 新型汽车板材料本构建模与冲压成形过程精确仿真

先进高强度汽车钢板的变形行为涉及相变硬化、应变路径及应变速率等因素,传统的材料本构模型难以精确描述冲压成形过程中高强钢材料的屈服、硬化及失效等力学特征,需要建立精确的高强钢材料本构模 型。 以 TRIP ( transformation induced plasticity)为例,TRIP 钢不仅具有较高的强度,而且具有良好的延展性和碰撞吸能特性。 室温下 TRIP 钢中铁素体、贝氏体、残余奥氏体三相共存。 在一定的塑性变形量下,残余奥氏体就会向马氏体转变,马氏体相变引起的局部硬化使 TRIP 钢具有较高的应变硬化率,推迟了材料紧缩的发生;同时,马氏体相变前后比容的变化使得应力集中得到松弛,从而降低了材料破裂的危险。 这种相变诱发塑性的特征改善了钢板的成形性能。

由于 TRIP 钢复杂的硬化机理和微观组织结构特点,建立能够引入冲压变形特证的马氏体相变动力学模型是精确描述其变形行为的前提。 国内徐祖耀对相变动力学模型作了大量研究[3,4],Olson 和 Cohen 做了开创性的工作,Olson - Cohen(OC)模型[5]只考虑温度和塑性应变对马氏体相变的影响,没有考虑应力状态及应变率等的影响 ; 20 世纪 90 年代,Stringfellow 等考虑了应力状态、温度,从 OC 模型出发提出了 S 模型[6]。 1995 年, Tomita 和 Iwanmoto 在总结 S 模型和 OC 模型基础上,考虑应变速率对马氏体相变的影响,又提出了 TI 模型[7]。笔者在 S 模型和 TI 模型基础上对常规的相变动力学模型进行了扩展,考虑环境温度、变形过程中材料的瞬时温度、应力三轴度、应变、预应变以及应变速率等因素的影响建立 S - T 综合模型[8~10]。 根据剪切带形核理论,马氏体体积分数转变率由马氏体相变驱动力计算得出,该模型的相变驱动力 g 不仅与温度、应力三轴度、预应变相关,而且与材料参数相关,可以表达为如下形式:

式(1)中, g0 , g1 , g2 , g3 为材料参数, T ,  ,

, 分别代表温度、应力三轴度和预应变。

分别代表温度、应力三轴度和预应变。

马氏体体积分数变化率  由式(2)求出:

由式(2)求出:

式(2)中,A1 ,A2 与相变驱动力和材料微观参数相关。 考虑到 TRIP 钢的四相材料(马氏体、残余奥氏体、铁素体、贝氏体)微观结构,建立不同工况下的多相混合硬化准则,用于描述 TRIP 钢板在变形过程中应力应变关系。 根据等功原理,并假设每一单相在 TRIP 钢变形中塑性应变一致,则四相混合硬化准则可定义为:

式(3)中, fm , fa , fb , ff 分别为马氏体、奥氏体、贝氏体和铁素体相的体积分数; σ, σm , σa , σb ,σf 分别为 TRIP 钢、马氏体、奥氏体、贝氏体及铁素体相的等效应力;各单相应力 σm , σa , σb , σf 遵从式(5):

式(5)中,ai , bi , ki , ni , mi , 为材料常数;

为材料常数; 为热软化系数; ΔT 为变形时由于应变速率影响产生的材料温升;

为热软化系数; ΔT 为变形时由于应变速率影响产生的材料温升;  ,

, 为各相的塑性应变和预应变;

为各相的塑性应变和预应变; 为材料应变速率。

为材料应变速率。

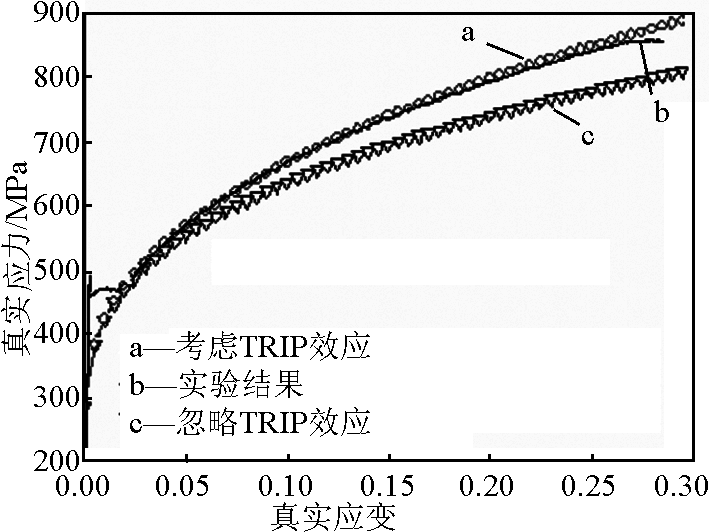

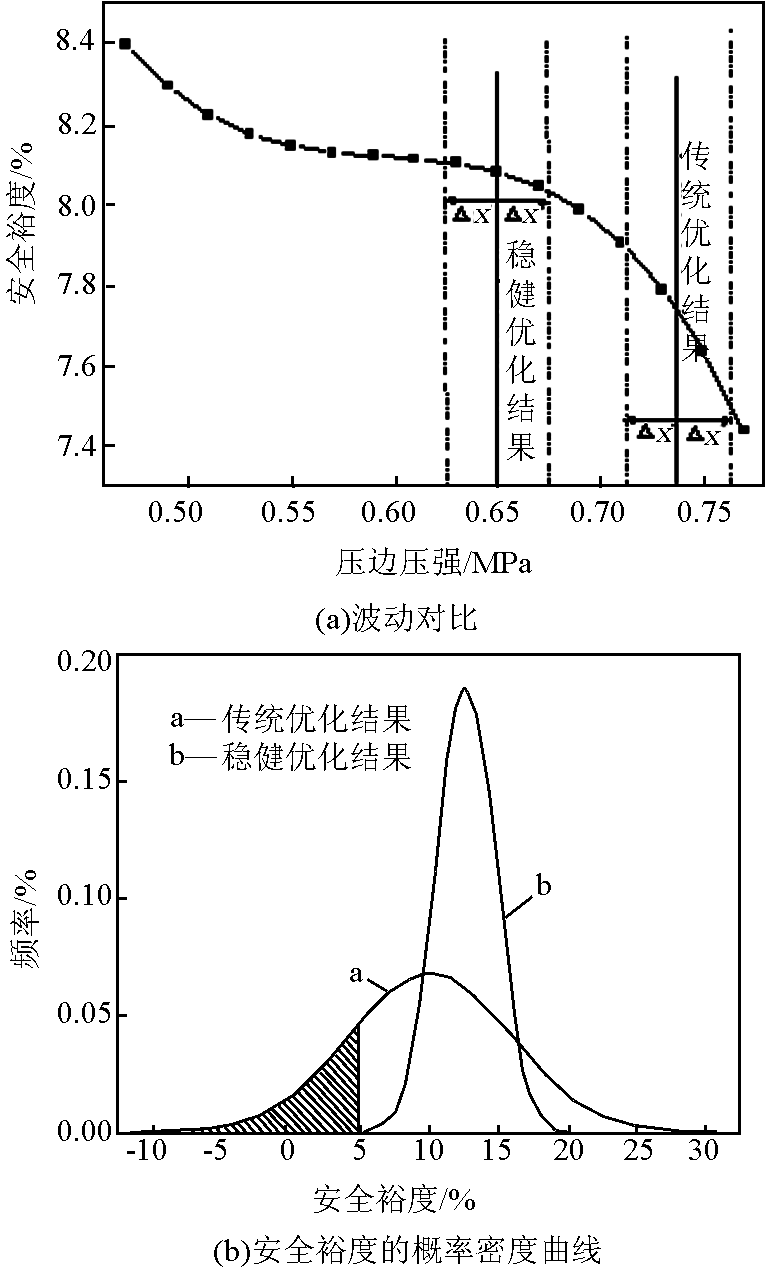

以宝钢 1.0 mm 厚 Si - Mn 系 TRIP600 冷轧钢板为对象,根据上述硬化模型可计算考虑相变诱发塑性效应的 TRIP 钢板应力应变曲线,图 2 是上述结果与忽略相变诱发塑性效应的经典 Hollomon 方程拟合应力应变曲线以及单向拉伸实验结果的比较。实验结果与计算结果对比分析表明,所建立的基于修正马氏体相变动力学模型的混合硬化准则能够精确描述 TRIP 钢板的应力应变关系。 将上述混合硬化准则引入实际冲压件成形过程仿真分析,可以精确预测微观组织的转变,为提高先进高强度钢板冲压成形仿真精度提供了理论基础。

《图2》

图2 TRIP 钢板应力应变关系的计算和实验结果

Fig.2 The calculation and experimental results forstress-strain relationship of TRIP steel sheet

《2.2 基于安全裕度的材料性能参数选择》

2.2 基于安全裕度的材料性能参数选择

材料成形极限曲线(FLC)是评价零件冲压成形过程中开裂缺陷的判据,是由材料在各种应力应变状态下的成形极限点连接而成的一条曲线或条带区域,它将应变状态空间划分为是否开裂的两个区域。冲压件上各点的最大主应变与材料极限应变之间的最小差值定义为成形安全裕度,一般情况下板材有效部位的安全裕度  5 % ~10 % 时,冲压件的稳定生产可以得到较好的保证。 过大的安全裕度将造成材料性能的浪费,过小的安全裕度则将降低零件冲压成形稳定性。

5 % ~10 % 时,冲压件的稳定生产可以得到较好的保证。 过大的安全裕度将造成材料性能的浪费,过小的安全裕度则将降低零件冲压成形稳定性。

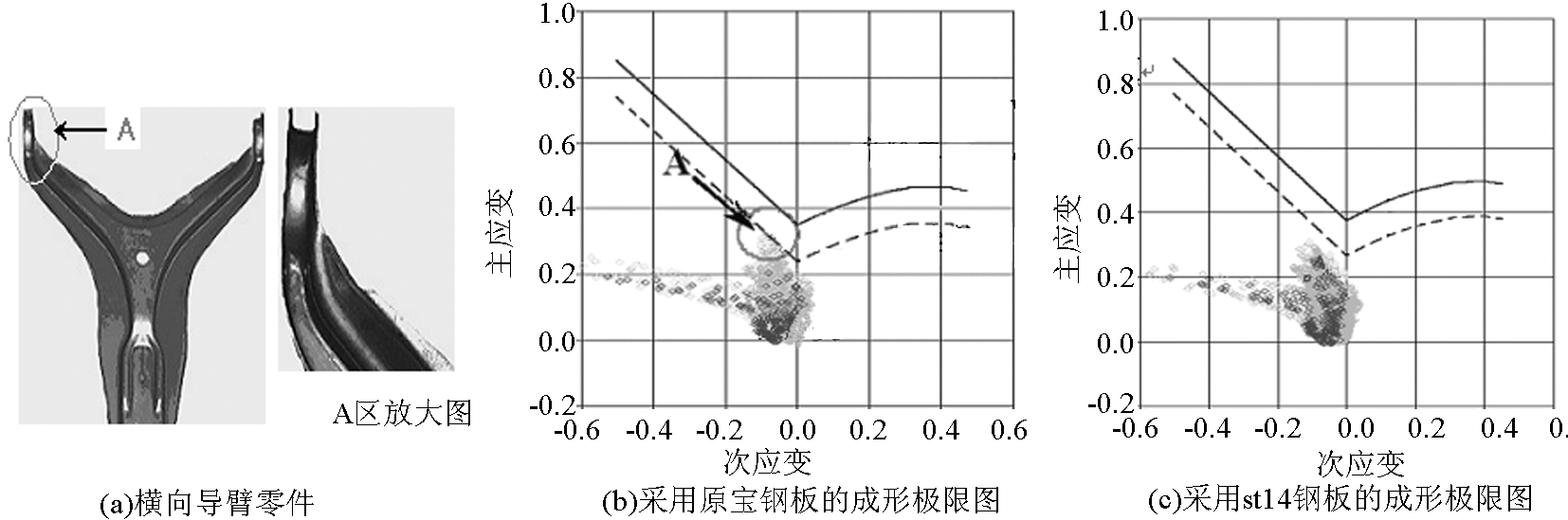

以某车型横向导臂(图 3(a)为例,采用宝钢板生产初期,两半圆前端内外两侧开裂严重(见图 3(a)中 A 区域),尤其在高温情况下开裂零件高达 10 % 以上(成形极限图见图 3(b)),生产处于不稳定状态。 为降低补焊和报废损失,改善外观质量,基于安全裕度分析进行材料参数选择,采用 st14 钢板替代原有宝钢板,成形仿真结果如图 3(c)所示,翻边开裂问题得到了有效的解决, 废品率下降到 0.5 % 以下。

《图3》

图3 横向导臂零件及不同选材成形仿真结果

Fig.3 The simulated results of formability with different materials

《3 复杂冲压件成形工艺优化技术》

3 复杂冲压件成形工艺优化技术

现代汽车车身设计对薄板成形工艺提出了更高的要求。 在车身产品设计中,为满足零件功能、改善车身外观质量和提高生产效率,整体成形的零件结构设计正逐步替代传统分片成形的结构设计。 同时,为了满足车身轻量化和安全性的需要,高强度钢板得到大量应用。 整体结构导致成形过程中金属材料流动的不均匀性加剧,高强度钢板的应用进一步增加了金属流动均匀性控制的难度,使得车身零件的成形窗口显著缩小,往往造成局部开裂和起皱,金属板料整体成形性能难以有效地发挥。 如何通过工艺优化改善金属的流动状况、扩大成形窗口、最大限度利用材料性能成为汽车板精益成形技术体系面临的又一个挑战。

笔者通过研究变压边力对材料成形性能的影响,揭示复杂零件在成形过程中金属流动的控制规律,并进而应用这一规律指导拉延筋的设计。 由于拉延筋几何形状复杂,在冲压仿真过程中需要耗费大量的计算时间,限制了工程应用。 因此又进行了等效拉延筋阻力模型的研究,大幅度地降低计算时间,实现复杂冲压件的成形工艺优化,扩展了成形窗口。

《3.1 基于变压边力的金属流动控制技术》

3.1 基于变压边力的金属流动控制技术

实验表明,通过调整拉延筋、毛坯尺寸、润滑状态和压边力等工艺参数可以有效地控制板料在模腔内的流动过程。 其中,压边力控制的效果最为明显。变压边力技术通过控制压边力随压边圈位置和/或凸模行程的变化,可以显著提高冲压件的成形性能,扩大成形窗口,减少和消除成形过程中出现的起皱、开裂和回弹等缺陷。

为了揭示变压边力对复杂冲压件成形过程中金属流动的影响规律,开发了一台计算机控制的多点变压边力单动拉深液压压力机。 如图 4(a)所示,该压力机由独立控制的液压缸组成多点液压拉深垫系统,通过不同结构的弹性压边圈来调节各部分的压边应力,控制不同部位的金属流动[11,12]。 图 4(b)为变压边力压机中采用的锥台结构压边圈。

《图4》

图4 多点变压边力液压压力机及压边圈结构

Fig.4 The multi-point variable blank holder forcehydraulic press machine and the cone-shaped binder

在变压边力成形过程中,压边力加载曲线随时间和位置变化,引起材料应变路径的改变,并且改变材料极限应变点位置, 最终影响到零件成形性能[13]。 研究压边力下金属流动规律将有助于改进成形工艺设计。

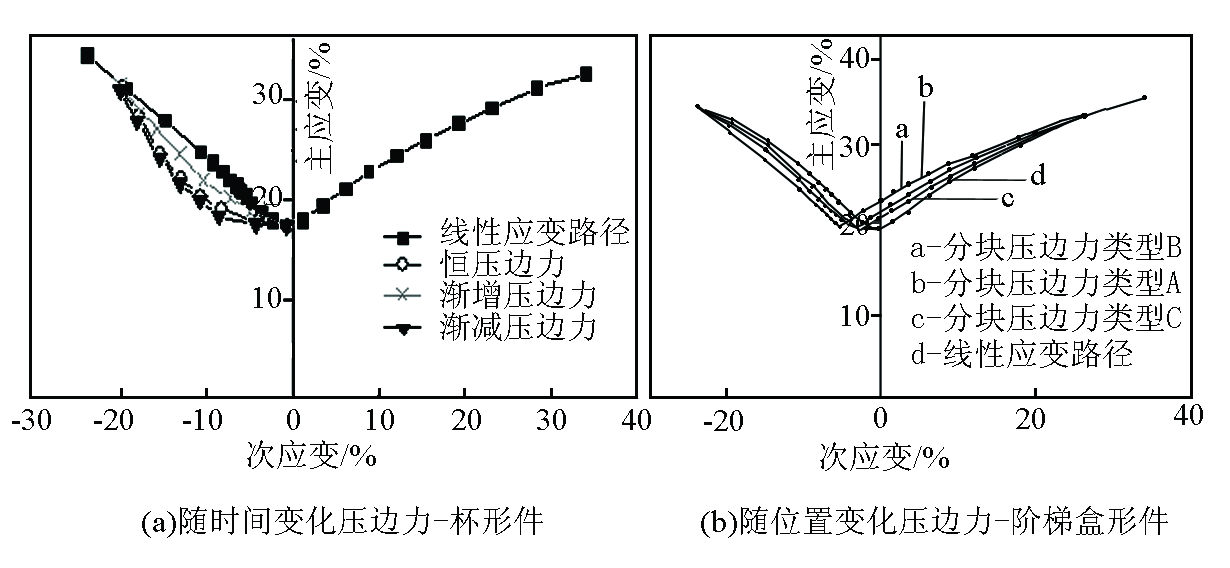

3.1.1 随时间变化的压边力对成形性的影响

如图 5(a)所示,以杯形件为例,在拉压变形区内,考虑实际应变路径所获得的杯形件 FLC 比线性应变路径条件下获得 FLC 要低,线性应变路径条件下获得的理论 FLC 往往过高估计了板料的成形性能。 渐增型随凸模行程变化的压边力使 FLC 降低最小,有利于增加拉深深度,从而改善板料的成形性能。 而渐减型压边力和恒压边力获得的 FLC 基本相同。 因此,对于复杂车身覆盖件确定变压边力加载策略为:在成形开始阶段采用较小的起皱临界压边力,使板料易于流入凹模型腔,较多的材料参与成形,从而避免成形零件厚度的过度减薄;而在成形后期则采用破裂临界压边力,增大了成形最终阶段的拉胀变形,可避免零件成形不足,抑制回弹、表面凹陷和鼓动现象的发生。

3.1.2 随位置变化的压边力对成形性的影响

如图 5(b)所示,以盒形件为例,随位置变化的压边力对 FLC 的影响在不同部位有所不同。 由图 5(b)中基于分块压边力的 FLC 计算结果可见,拉—压变形区内考虑实际应变路径变化的 FLC 比线性应变路径获得的 FLC 要低,而拉—拉变形区内要稍高一些。 对于盒形件拉深来说,破裂的危险部位在角部凸模圆角处,此处的应变状态近似为平面应变,即位于 FLC 的右侧,所以,直边部位采用较高压边力而角部采用较小压边力时,可以提高板料的成形性能,增加拉深深度,扩大成形窗口。 这一规律为复杂冲压件拉延筋设计提供了理论依据。

《图5》

图5 变压边力对成形极限的影响

Fig.5 The effect of variable blank holder force on the forming limit

《3.2 拉延筋阻力分布优化方法》

3.2 拉延筋阻力分布优化方法

拉延筋的合理布置是控制车身冲压件成形质量的主要手段之一,不仅可以降低拉深成形过程对压边力的依赖,即降低对模具和设备的要求,而且可以优化拉深阻力的分布状况,从而改善板坯冲压过程中材料流动的不均匀性,提高覆盖件的成形质量。

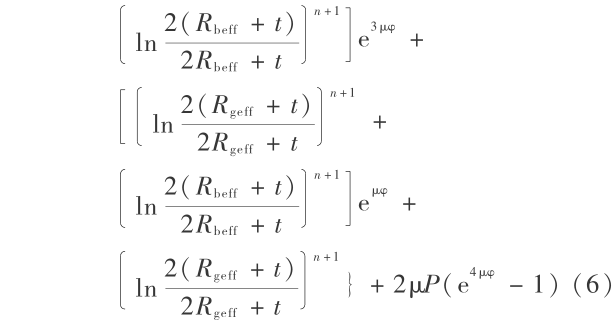

20 世纪 90 年代中期,在应用有限元法分析板料成形过程时,为了节约计算费用、提高计算效率,等效拉延筋阻力模型逐渐得到了应用。 考虑材料硬化、厚向异性系数对阻力的影响,建立了修正的等效拉延筋阻力模型,准确地反映了拉延筋压入深度对筋阻力的作用,实现了拉延筋几何尺寸与阻力的显式映射关系,式(6)为修正的半圆形拉延筋阻力计算模型,各参数含义请参见文献[14]。

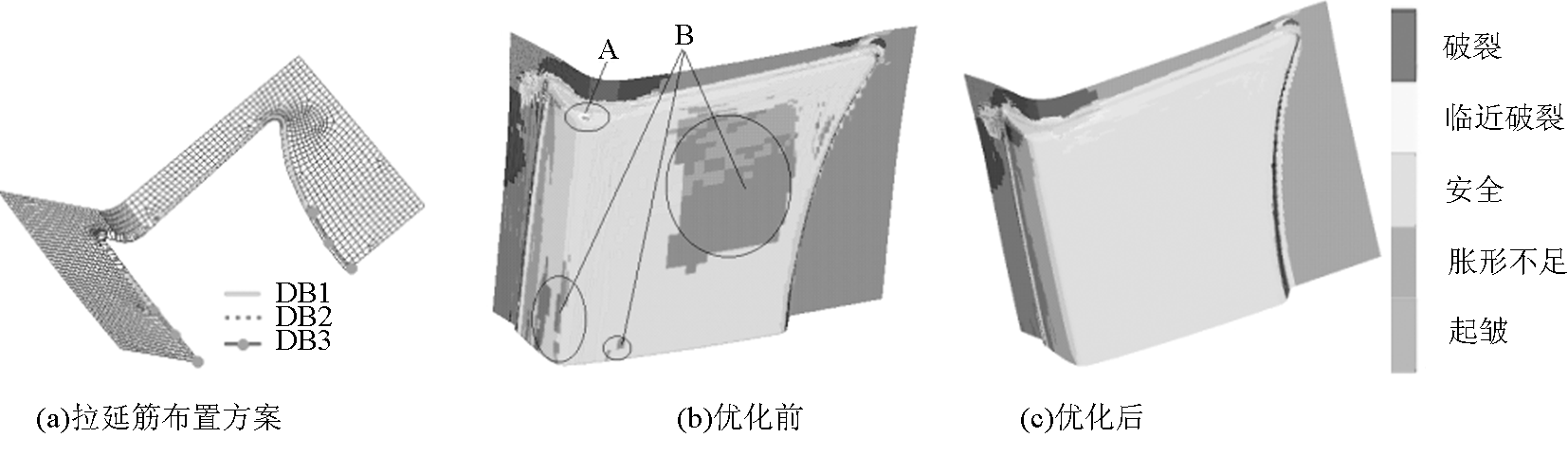

为了实现复杂冲压件拉延筋优化布置,提出了一种基于改进混合优化算法的拉延筋阻力分布优化方法。 图 6 给出行李箱盖外板拉延筋阻力优化设计方案以及优化前后的成形性分析结果。 由图可见,通过变压边力和拉延筋阻力优化设计技术可以有效扩大成形窗口,最大限度利用材料成形性能,避免成形缺陷的发生。

《图6》

图6 行李箱盖外板拉延筋阻力分布方案及优化前后分析结果

Fig.6 The profile of drawbead restraining force and simulation results for the deck lid panel

《4 汽车板成形工艺的稳健设计[15,16]》

4 汽车板成形工艺的稳健设计[15,16]

与机械加工产品一样,汽车覆盖件成形质量波动决定于成形过程中工艺装备、零件材料、工艺规范、生产环境和操作者的技术水平(4M1E)等各种因素波动。 传统的质量控制方法将工作重点放在工艺过程控制,旨在通过降低模具、压机参数以及材料性能参数的波动来提高产品的制造质量。 如德国大众要求各向同性钢的屈服强度波动范围小于40 MPa,FIAT 汽车要求每卷带钢的屈服强度波动小于 20 MPa 。 但材料性能参数波动限制越严,材料成本将越高;降低成形设备参数的波动也意味着增加运行成本。 因此,如何在低成本条件下控制冲压件成形质量稳定性是汽车板成形面临的挑战。

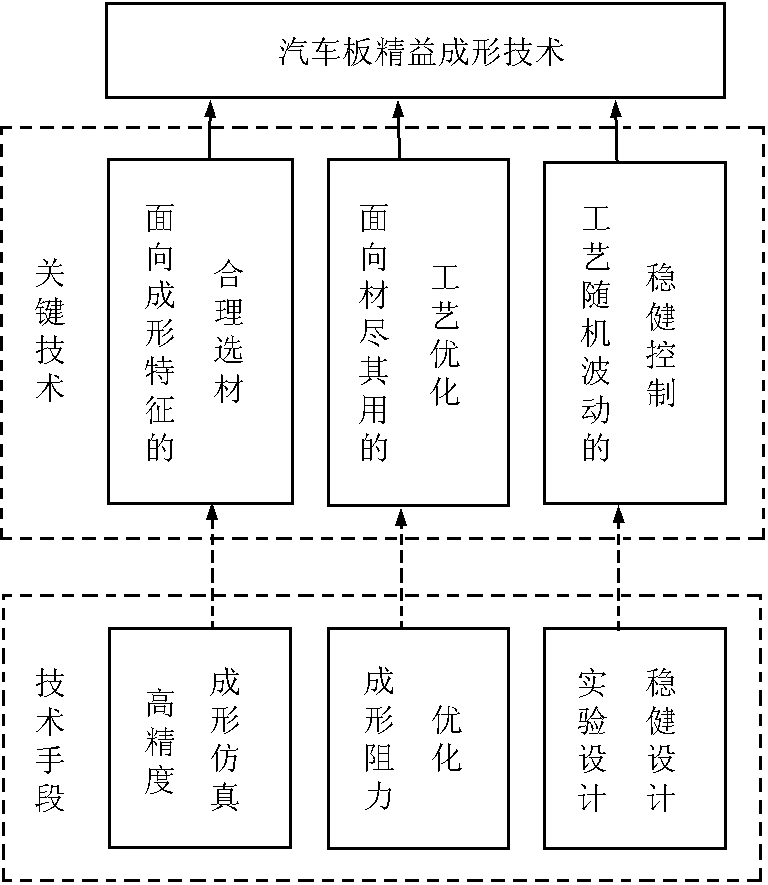

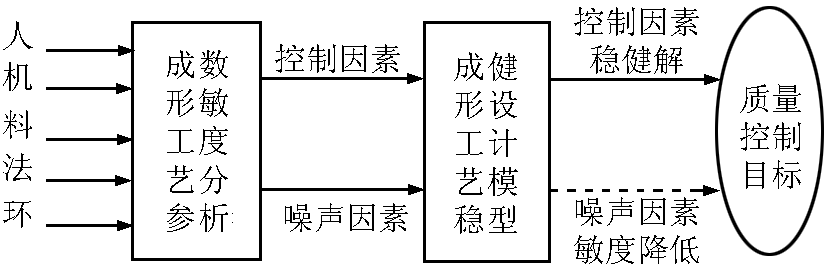

如图 7 所示,笔者将稳健设计技术引入汽车冲压件成形,提出面向材料和工艺随机波动的成形工艺稳健控制方法。 该方法首先进行工艺参数敏度分析,确定影响覆盖件成形质量的关键工艺敏感因素,并根据工艺参数的可控性,将敏感工艺参数分为控制因素和随机噪声因素。 然后,建立成形工艺的稳健设计模型,通过对控制因素的优化设计,降低成形质量对随机噪声因素波动的敏感性,从而提高成形工艺抵御工艺过程波动的能力,实现汽车板成形质量稳定的目标。

《图7》

图7 冲压成形工艺稳健设计基本思想

Fig.7 The basic idea of stamping robust design

《4.1 冲压成形质量影响因素敏度分析》

4.1 冲压成形质量影响因素敏度分析

汽车板冲压成形是一个非常复杂的塑性成形过程,各种因素的波动造成零件质量波动。 按照 4M1E 划分,可将影响汽车板成形质量的各种因素波动分为以下几类:a. 零件材料:机械性能、表面粗糙度、坯料形状尺寸等;b. 工艺装备:模具定位、模具磨损、模具间隙、压机压力、压边力、压机位置控制精度等;c. 操作因素:上下料形式、操作规范等;d. 环境因素:环境温度、气候条件、润滑条件等。

上述工艺参数在不同零件、甚至是同一种零件的不同生产阶段对成形质量的影响程度也不尽相同。 如能筛选出关键因素,不仅有利于汽车制造厂进行成形工艺控制,也为汽车板制造企业在钢板生产过程中工艺控制提供依据。

成形工艺参数敏度分析是利用正交试验设计方法与冲压仿真相结合,确定合理的冲压质量评价指标,找出影响冲压质量的敏感因素。 针对典型的车身冲压件,在生产上严格控制敏感参数的波动范围,可进一步提高车身冲压件的成形质量。 而对于非敏感因素,则可以放宽其性能指标波动范围,从而在保证冲压成形质量的前提下降低制造成本。

在所确定的敏感因素中,可以按可控程度进一步分为控制因素和噪声因素。 对冲压工艺设计而言,模具几何尺寸、模具间隙、冲压工艺等参数可以定义为控制因素,而材料、润滑、操作人员、工作环境等因素则属于冲压工艺中的噪声因素。 控制因素和噪声因素都是不确定变量,通常认为冲压过程中控制因素的概率分布在设计之前为已知条件,噪声因素中某些因素可以根据以往统计经验确定出概率分布特点,比如材料强度、板厚等因素。 这些不确定性变量导致产品的质量特性响应表现为概率分布形式。

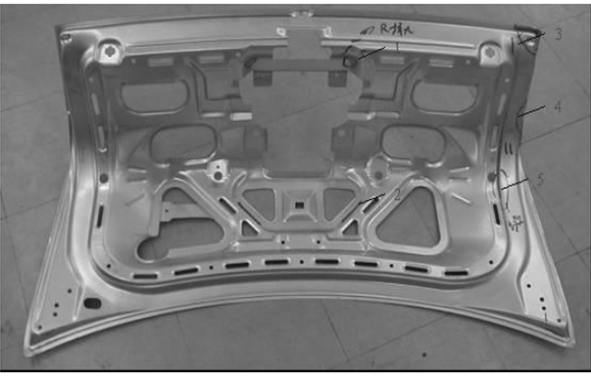

以行李箱盖内板为例进行冲压成形质量影响因素敏感性分析。 行李箱盖内板零件如图 8 所示,拉延筋布置如图 9 所示。 材料为 DC06 深冲钢板,板料厚度为 0.8 mm 。

《图8》

图8 行李箱盖内板零件

Fig.8 The deck lid inner panel

《图9》

图9 行李箱盖内板拉延筋布置

Fig.9 The drawbead distributionfor the deck lid inner panel

通过有限元模拟和正交回归设计获得控制因素、噪声因素与行李箱盖内板质量指标的响应面模型后,根据噪声因素的概率分布情况,采用随机模拟计算方法即可获得其成形质量指标的统计描述(均值、方差和概率分布等),评估控制因素、噪声因素对成形质量指标的影响。 在控制因素中,通过敏感性分析确定对行李箱盖内板成形质量影响最大的工艺因素为拉延筋 DB1,DB2 和压边压强 BHP,通过调整这 3 个工艺因素可以显著改变成形结果。 对其成形质量影响最大的 3 个噪声因素是应变硬化指数 n ,摩擦系数 f 和厚向异性系数 r 的波动。 通过冲压成形质量影响因素的敏度分析,可以减少冲压成形质量稳健控制的设计变量数目,从而有效降低制造成本。

《4.2 冲压成形工艺稳健设计方法》

4.2 冲压成形工艺稳健设计方法

根据敏度分析得到的成形工艺敏感因素为统计过程控制提供了依据。 但是如果仅仅依靠制定严格的参数波动控制范围,必然导致制造成本的显著上升,而如果借助于稳健工艺设计方法,降低成形质量对工艺参数的敏感性,可以有效地消除各种工艺参数随机波动的影响,提高成形质量的稳定性。 为此,笔者提出了汽车板冲压成形工艺稳健设计方法。 该方法采用随机仿真建立基于分区间响应面的成形工艺稳健设计模型,通过控制因素公称值和容差的稳健求解,降低汽车板成形工艺对随机噪声因素的敏感度。 图 10 为车身零件冲压成形的稳健设计流程。

《图10》

图10 汽车板成形工艺稳健设计流程

Fig.10 The flowchart for auto sheetmetal stamping robust design

1) 确定汽车板成形质量评价指标、控制因素和噪声因素。

2) 确定对冲压件成形质量具有显著影响的控制因素(如压边力、拉延筋阻力、模具几何尺寸等);确定对冲压件质量具有显著影响的噪声因素(如润滑条件、材料性能波动等)。

3) 选取合理的实验设计方案,基于数值模拟结果建立控制因素、噪声因素与冲压件质量特性之间的近似模型,即响应面模型。

4) 采用随机模拟获得冲压件质量特性的统计描述(如均值、方差、概率密度曲线等);通过优化可控工艺参数,使产品质量特性均值尽可能达到目标值,同时使其方差尽量小,确定稳健工艺条件。

5) 在该稳健工艺条件下进行实验验证,若在稳健工艺条件下获得的废品率接近或低于设计值,说明以上稳健设计流程是有效的,此种工艺条件下产品制造过程是稳健的;反之,需要返回第 1 步重新进行设计。

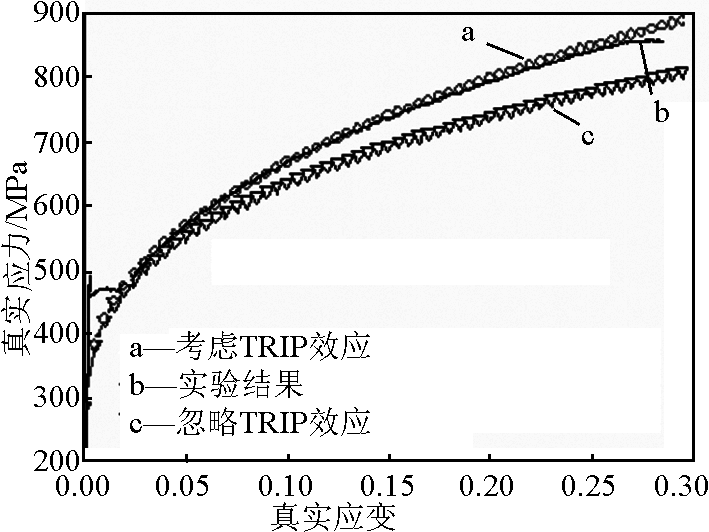

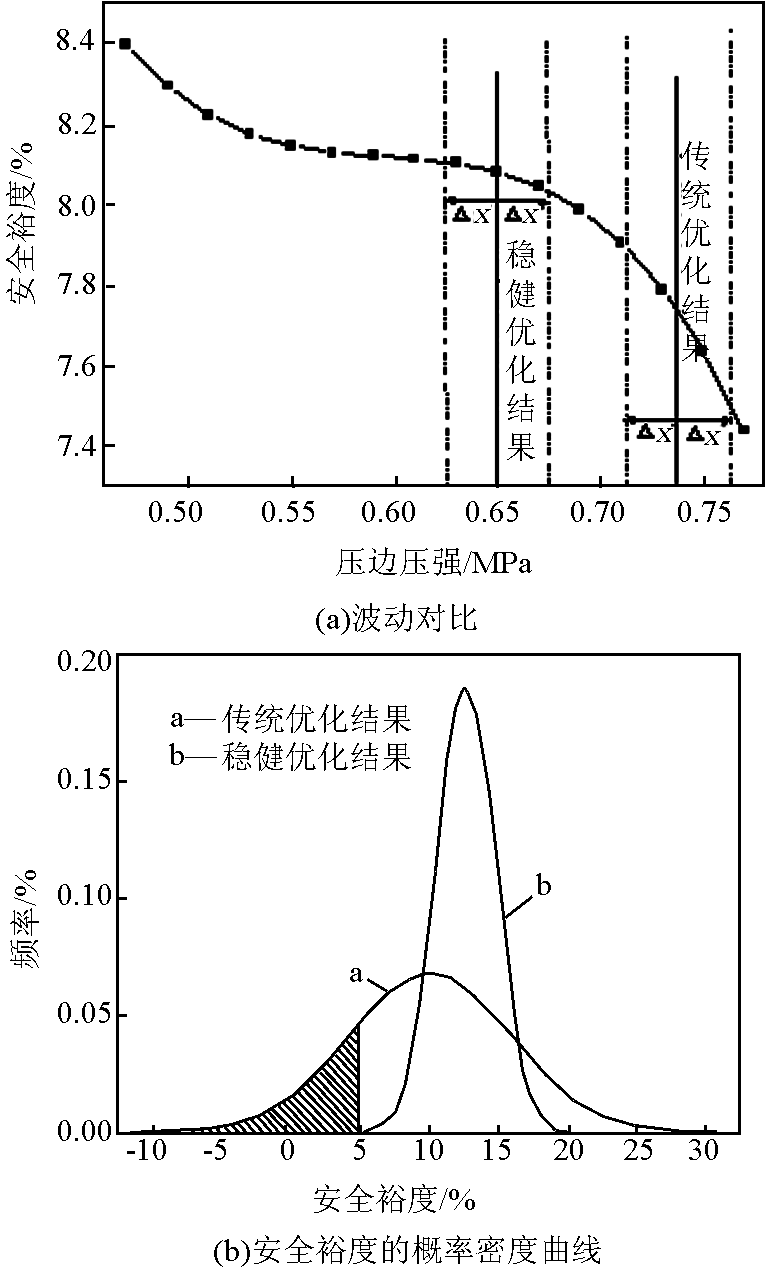

图 11 是某冲压零件成形工艺稳健设计前后结果的比较。 如图 11(a)所示,通过传统优化技术和精益成形稳健设计技术的对比可以发现:合理的稳健工艺参数设计,可以使质量特性值的波动显著缩小。 如图 11(b) 所示,若假设零件安全裕度小于 5 % 即视为废品,则采用稳健优化方法后,零件发生破裂失效的概率由 19.1 % 减小至 0.01 % 。

《图11》

图11 传统优化结果与稳健优化结果之间的比较

Fig.11 Comparison between traditionaland robust optimization results

采用精益成形稳健设计技术后,在给定的工艺参数波动影响下,无论零件破裂指标还是起皱指标的方差均显著减小,废品率明显降低。 而当零件所要满足的质量指标一定时,可以放松材料、压机、环境和操作等工艺参数的波动范围要求,从而达到降低成本的目的。

《5 工程应用》

5 工程应用

上海交通大学和宝山钢铁股份有限公司经过 10 多年的合作,通过汽车板成形过程的“合理选材、优化工艺、稳健设计”,建立了汽车板精益成形技术体系。 与传统成形技术相比,精益成形技术使零件选材从按“品牌供货”转变为按“零件供货”,选材更加合理;工艺设计从依靠仿真分析完成设计结果校验,转变为依靠系统的综合优化确定成形工艺,成形过程金属流动控制更有效,材料成形性能得到充分利用;汽车板精益成形技术的应用促进了钢铁与汽车企业上下游之间的技术衔接,稳定了制造质量。近 10 年来,汽车板精益成形技术已经在帕萨特、君威等 20 多个车型上得到应用,使大型关键覆盖件的平均缺陷率控制在 5 ‰ 以内,提升了国内汽车车身关键覆盖件成形质量,促进宝钢汽车板向中高等级车型全面批量供货,提升了国内大型车身冲压件设计与制造竞争力,实现宝钢汽车板制造从“供需服务型”到“协作开发型”合作的转变,推动了行业的技术进步。 目前我国轿车工业的汽车板已从 20 世纪 90 年代基本依赖进口转变为主要立足于国内供货,国产板占有率升至 70 % 以上。 截至 2008 年底,宝钢汽车板产量累计超过 2 000 万吨,满足了国内 3 000 万辆轿车的原材料需要。 宝钢汽车板的国内占有率持续稳定在 50 % 左右。

《6 结语》

6 结语

1) 通过 10 年的研究,上海交通大学和宝山钢铁股份有限公司合作建立了汽车板精益成形技术体系,形成了包括高强度钢板冲压成形精确仿真、成形工艺高效优化及多参数稳健求解的技术工具,实现了车身冲压件精益成形理论的工程应用。

2) 通过汽车板精益成形技术形成了高校、汽车制造企业和汽车板生产企业的紧密合作联盟,为汽车板生产企业与汽车制造企业架设了技术桥梁,实现了汽车板供求双方在成形工艺设计过程中相互协同。

3) 精益成形技术采用材料科学、制造工艺、工程统计学等多学科交叉的研究方法,综合考虑工艺过程的确定性和随机性问题,通过汽车板成形过程“合理选材、优化工艺、稳健设计”的多层次质量控制,实现了汽车板高质量成形目标。

4) 精益成形技术体系和方法在汽车行业中产生了显著的经济和社会效益,同时也为机车、飞机行业制造质量和成本控制在研究思路和合作模式上提供了新思路。

京公网安备 11010502051620号

京公网安备 11010502051620号