《1 前言》

1 前言

氚是一种重要的资源,在国防和国民经济中有着广泛的用途。氚不是一种天然存在的氢同位素,一般都是通过中子辐照某种靶件提取,如 Li-Al 靶件。在 Candu 型反应堆中,重水作为反应堆的慢化剂和冷却剂,运行时由于中子照射将不断产生氚。研究表明,从重水堆的含氚重水中提氚,成本低、效率高,是一种稳定的氚来源。以我国秦山核电站三期为例,其氚的生成量估计每年可达 200 g 。同时,通过对重水中的氚进行提取,不但可以降低动力堆放射性辐射水平,而且可以对重水进行升级,对提高资源利用率、保护环境安全及人员安全都具有重要意义。因此,许多国家都对含氚重水提氚技术开展了大量的研究工作[1 ~ 8] 。

含氚重水提氚主要包括氚的相转移和氘、氚同位素分离浓集。前者将液态的氚组分转化成气体形式,氚的相转移技术有:蒸汽催化交换技术(VPCE)、液相催化交换技术(LPCE)和组合电解催化交换技术(CECE)。后者目前国际上工业规模均采用低温精馏技术(CD),现有的工程规模的重水提氚工艺,如法国的 Grenoble 和加拿大的 Darlington 建立的重水提氚装置均采用 VPCE 与 CD 结合的技术。 CECE 工艺综合了 LPCE 操作条件温和与电解池分离因子高的优点,近年来已成为研究重点[9 ~ 15] 。

中国工程物理研究院在过去多年研究的基础上,以色谱分离氢同位素技术(GC)为基础,通过单元技术攻关和总体集成,建立了年处理能力为 10 t 重水的组合电解催化交换与色谱分离相结合的中试规模 CECE-GC 实验系统,并在该系统上完成了含氘(氚)轻水中氕、氘、氚分离及氚提取的实验演示和模拟运行,到 2005 年底,该系统已安全运行 600 h 以上,本文重点介绍在含氚重水氚提取方面的研究工作及取得的进展。

《2 含氚重水提氚关键技术研究进展》

2 含氚重水提氚关键技术研究进展

以色谱分离氢同位素技术为基础,前期重点发展以 CECE-GC 为主的关键技术,在各单元技术较为成熟的基础上,发展以 CECE-GC-CD 或 CECE- CD-GC 为主的重水提氚技术。开展的关键技术研究包括总体技术、特种电解浓集技术、气液催化交换技术、氢氧复合技术、色谱分离氢同位素技术、低温精馏分离氢同位素技术和氚储存技术等,下面分别介绍各关键技术的研究进展情况。

《2.1 总体技术研究》

2.1 总体技术研究

进行了物流分析研究等流程总体设计,流程物态的计算,各单元物流指标的确定与分配等流程计算,确定了各单元之间接口、流路的匹配、系统的统调及分离能力的分配,联试布局等。

所设计的演示实验流程如本期封面图所示。设计了各技术单元之间的接口、控制与匹配关系。建立了演示实验物料衡算方法,确定了各技术单元的物流状态及技术指标,估算了处理 5 t 及 300 t 重水时各单元所需的处理容量。

《2.2 特种电解浓集技术研究》

2.2 特种电解浓集技术研究

2.2.1 重水提氚电解池的设计

根据 CECE 工艺要求,进行电解槽槽型及电解槽、电极及电解池隔膜材料、孔形、开孔率和厚度、电极平面度、极距、密封结构等的设计,设计氢纯化、氧纯化装置及取样口;对电解池的电解参数、工艺进行了改进及优化,研制出实验室小型质子膜电解池。

开展了电解池隔膜表面改性研究,通过稀释前驱体溶胶浓度的方法降低镀膜的厚度,形成具有多孔结构纳米厚度的无机改性膜,保证无机膜与基体的结合力;形成的多孔结构或微裂纹,保证离子的通透性。

2.2.2 演示实验电解池的建立及性能考核

提出了电解槽设计改进方案,如二次密封的设计改进、在线色谱分析装置、专用气-液取样口及氚水液位调节设计等,尤其对原设计的隔膜槽、密封材料和密封接头、加工工艺进行了大量改进。和协作厂家一起,增加了产品气体纯化装置,研制了可用于重水提氚的电解池。

在此基础上完成了产氢量为 3 m3 /h 的电解浓集系统(图 1)的安装调试和运行考核。液路密封性良好,电解槽体的漏率从 0.05 降至 10-8 Pa·m3/s ,气体密封性能达到了设计要求,氢气纯度大于 99 % 。 CECE 部分经过 240 h 运行,气相氚丰度由 2.65 Bq/mL 上升至 12.25 Bq/mL 。经 203 h ,液态氚由36 100 Bq/mL 浓集到134 000 Bq/mL 。

《图 1》

图 1 特种电解浓集系统

Fig.1 Photos of related system of electrolysis

《2.3 催化交换单元技术研究》

2.3 催化交换单元技术研究

2.3.1 疏水催化剂研制

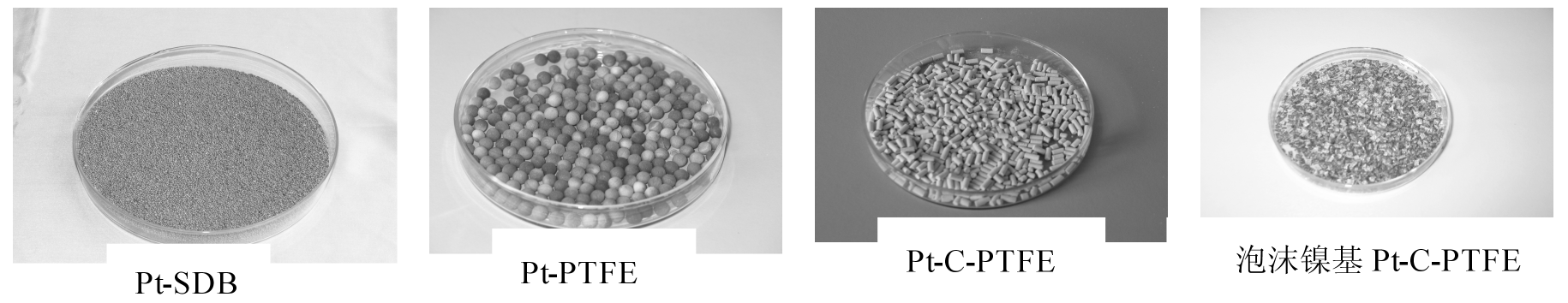

自 20 世纪 80 年代末期开始,先后开发了 Pt-SDB , Pt-PTFE , Pt-C-PTFE 及泡沫镍基型 Pt-C-PTFE 疏水催化剂(图 2),并完成了 Pt-SDB 批量研制。建立了日处理 20 kg 含氘(氚)水,催化效率 > 80 % 的气 - 液催化交换系统,该系统与电解池、氢 - 氧复合器的级联,实现 H-D 体系及含氚轻水的浓集与分离实验演示。

《图 2》

图 2 各类疏水催化剂形貌

Fig.2 Hydrophubic catalysis of all kinds

1) Pt 粒子的稳定性实验研究。研究了 Pt-SDB 上 Pt 粒子结合稳定性,实验测定以 1 L/min 水流连续冲洗2 000 h , Pt-SDB 的 Pt 粒子流失率为 9.09 % 。以 1.3 m/s 的线速度气体连续冲洗 440 h , Pt-SDB 的 Pt 粒子流失率为 3.73 % 。

2)疏水催化剂抗毒性研究。研究了含 Fe3+,Ca2+,Cl-,Na+ 等水溶液和 NaOH,H2SO4 ,饱和  溶液对疏水催化剂催化活性的影响。结果表明, Pt-SDB 疏水催化剂遇到 Fe3+,Ca2+,Cl-,Na+,

溶液对疏水催化剂催化活性的影响。结果表明, Pt-SDB 疏水催化剂遇到 Fe3+,Ca2+,Cl-,Na+, 离子后,其催化活性下降了 30 % 。遇到质量分数为 25 % 的 NaOH 溶液和 6 mol H2SO4 溶液后,其催化活性没有发生变化。

离子后,其催化活性下降了 30 % 。遇到质量分数为 25 % 的 NaOH 溶液和 6 mol H2SO4 溶液后,其催化活性没有发生变化。

研究了 CO,SO2,H2S 对催化活性的影响。结果表明, Pt-SDB 疏水催化剂在遇到 CO 气氛后会永久性中毒;遇到 SO2 气氛后,其催化活性略有下降,通过气流冲洗,催化剂活性得到恢复;遇到 H2S 气氛后,因少量 Pt 被 H2S 覆盖而失活,导致 Pt-SDB 催化活性下降。

3)疏水催化剂辐照稳定性研究。考察了疏水催化剂在氚水中浸泡后催化交换性能的变化及氚在催化剂内部的残留。实验表明, 4 种疏水催化剂经氚浓度为 1.26 × 1012 Bq/L 的氚水浸泡 210 d 后,疏水催化剂中残留了一定量的氚,且残留量随催化剂担体比表面积的增大而增大(担体比表面积排序为 SDB > C-PTFE > PTFE)。

2.3.2 气 - 液催化交换工艺研究

1)疏水催化剂的装填方式对催化性能的影响。测定了 Pt-SDB 与磷青铜  填料(图 3)分层装及混装(图 4)的催化交换效率,实验结果说明,在同样温度下,混装的催化交换效率比分层装的高。

填料(图 3)分层装及混装(图 4)的催化交换效率,实验结果说明,在同样温度下,混装的催化交换效率比分层装的高。

《图 3》

图 3 磷青铜  环填料

环填料

Fig.3  ring inert packing with phosphor brozen

ring inert packing with phosphor brozen

《图 4》

图 4 混装催化交换柱横截面

Fig.4 Cross section of the column

2)疏水催化剂及填料的装柱技术。研究了疏水催化剂与填料混合时,疏水催化剂产生的静电引起的不均匀性问题。通过大量的装柱实验研究,掌握了分层装和混装时,填料及催化剂高度、均匀性控制技术,同时提高了装柱效率。

3)气液催化交换过程液泛控制技术研究。进行了 Al2O3 填料、不锈钢三角填料、不锈钢  填料、不锈钢螺旋填料、磷青铜

填料、不锈钢螺旋填料、磷青铜  填料的传质性能优选及液泛实验研究。实验表明,

填料的传质性能优选及液泛实验研究。实验表明, 填料的泛点气速明显高于三角填料,说明

填料的泛点气速明显高于三角填料,说明  填料装填的床层操作弹性较大。

填料装填的床层操作弹性较大。

为改善填料表面的润湿性,采用王水及 NaOH 溶液两种方法进行填料表面处理,床层的可操作性大为改善。并成功解决了气液逆流接触的均匀性问题。

2.3.3 催化交换演示的建立及性能考核

建立了气液催化交换装置系统(图 5),在该装置上,详细研究了操作温度、气液摩尔比、不同进料位置对催化交换效率的影响。结果表明,在选定的工作温度范围内,当气体流量为 0.5 ~ 2.0 m3/h 、液体流量为 1 ~ 4 kg/h 时,总的催化交换效率均能达到 90 % 。随着进料液流量增加,催化交换效率明显增加,最高达到 94 % ,进料液流量超过 4 kg/h 后,催化交换效率的增加不明显。该系统成功进行了联试和模拟运行。

《图 5》

图 5 气液催化交换相关系统

Fig.5 Photos of LPCE system

《2.4 氢氧复合技术研究》

2.4 氢氧复合技术研究

进行氢氧复合工艺、气体流量控制、反应驱动及控制系统等研究,完成复合反应器设计,建立了大型流化床氢氧复合反应器(图 6)。流化床氢氧复合器处理能力达到 2.7 m3 /h ,复合能力大于 99 % 。

《图 6》

图 6 复合反应系统

Fig.6 Photo of the combine system

采用三段式复合反应器分布器控制的氢氧复合反应器完成了 108 h 的考核实验。以 Al2O3 担载 Pt 作为催化剂,在氢气流量为 2.5 m3/h ,氧气流量为 1.8 ~ 2.1 m3 ,反应温度控制在 100 ℃ ~ 500 ℃间,复合效率 > 99 % ,反应过程较稳定。该系统成功用于联试和模拟运行。

《2.5 色谱分离氢同位素技术研究》

2.5 色谱分离氢同位素技术研究

2.5.1 色谱分离装置的研制

近 20 年来,我院先后成功研制了处理容量为 0.3 m3/d , 0.7 m3/d , 8 m3/d 和 50 m3/d (图 7)色谱分离装置,系统回收率 > 90 % ,产品中 D 的丰度 > 90 % 。

《图 7》

图 7 50 m3/d 色谱分离相关系统

Fig.7 Photos of related system for 50 m3/d GC

2.5.2 色谱分离氢同位素运行参数研究

采用 D- H 混合气(电解装置生产的氢配一定量的氘),在处理容量为 8 m3/d 的色谱分离装置上先后进行了半饱和实验、全饱和实验以及连续运行实验。在半饱和实验中, D 丰度为 23.3 % 的 D-H 混合原料气体经过色谱分离浓缩后, D 丰度在第 1 次就达到71.4 % 、第 3 次达到 93.3 % 。在流出气的前段, D 丰度小于 1 × 10-4 。在全饱和实验中, D 丰度为 10.3 % 的 D-H 混合气体经过氢同位素分离浓缩装置的浓缩, D 丰度在第 1 次达到 52.5 % 、第 3 次达到 91.5 % ,在流出气的前段, D 丰度小于 1 × 10-4 。在连续运行实验中,通过1 360 min (22.7 h)的运行处理,处理的样品量达到10 533 L (STP)。在每次加入原料氢气的过程中,排出氢气中 D 的丰度在 10-5 ~ 10-6 量级。

2.5.3 尾气处理及载气回收研究

尾气处理及载气回收系统由低温吸附的氢氦分离装置、压缩泵和缓冲罐组成。色谱分离装置贫化后的尾气由 He 和 H2 的混合气体组成,采用分子筛作为吸附材料在液氮温度下实现 H2 , He 的分离。混合气体从色谱分离装置排出后,进入尾气缓冲罐,为稳定色谱柱的柱阻力在缓冲罐的出口处连接一台隔膜压缩泵,将罐里的气体不断输送到低温吸附装置。

2.5.4 各色谱分离系统的级联技术研究

通过气路的切换实现不同处理容量色谱分离装置之间的样品转移,通过调整分离装置运行参数实现装置之间的同步,通过多级色谱级联的方式使最终产品的同位素丰度达到研究要求。采用两级色谱分离装置级联的方法把天然氢(D 丰度为 1.4 × 10-4)分离浓缩到 96 % 。在级联技术研究中,完成了 DH 转化为 D2 的催化歧化反应研究,研制了满足要求的催化歧化反应器并实现了与色谱分离单元的系统集成。

《2.6 低温精馏分离氢同位素技术研究》

2.6 低温精馏分离氢同位素技术研究

建立起了原料气处理能力大于 110 L/h 的低温精馏氢同位素分离装置(图 8),该装置自动化程度高、控制简便、可实现无人值守。以天然氢气为原料(氘丰度约为 1.4 × 10-4),在进料流量 110 L/h 的条件下,进行了连续运行实验,经过 150 h 的稳定运行,再沸器中氘丰度达到 1.27 × 10-2 ,柱顶氘丰度为 1.3 × 10-5 ,分离系数超过1 000 。

《图 8》

图 8 低温精馏装置形貌

Fig.8 Photo of crydistillation system

以氘丰度为 1 × 10-3 的配制氢气为原料,在进料流量为 110 L/h 的条件下,经过 110 h 的稳定运行,再沸器中氘丰度达到 2.1 × 10-1 ,柱顶氘丰度约为 8 × 10-5 ,分离系数超过 3 × 105 。另外,将原料气流量加大到 160 L/h ,连续运行了 50 h ,并考查了回流比在 1,3,5,7,9 的运行情况,从运行实验来看,精馏柱操作可以平稳运行,其结果将在另文报道。

《2.7 氚贮存技术研究》

2.7 氚贮存技术研究

铀床如图 9 所示。根据重水提氚的要求需对过程中产生的含氚重水进行安全贮存与转运,采用双层密封及铜栅隔板分割铀床设计以提高容器的防渗性及吸附速度。容器主体用厚为 4 mm 的 1Cr18Ni9Ti 不锈钢材料制备。

《图 9》

图 9 铀床

Fig.9 Uranium bed

《2.8 CECE-GC 系统演示实验》

2.8 CECE-GC 系统演示实验

催化交换单元原料液流量为 1.5 kg/h ,氚浓度为 3.7 × 107 Bq/kg ,氘丰度为 10-3 ;洗涤液流量为 1 kg/h ;氢气流量为 2.35 m3/h 。电解单元产气量约为 2.35 m3/h 。氢氧复合单元氢气处理量为催化交换单元和色谱分离单元的尾气。色谱分离单元分别采用 8 m3/d 和 50 m3/d 分离系统。通过全系统联试和模拟运行实验,证明了 CECE-GC 技术的可行性,考核了各系统的处理能力,为工程设计提供了技术依据。

2.8.1 H/D 体系联合演示

在第一次含氘轻水的全系统联试过程中,经过 50 多个小时的连续运行, CECE 系统整体浓缩倍数约为 1.3 倍,催化交换单元效率在 80 % 左右,电解池单元分离因子约为 3 ,氢氧复合能力可达 2 m3/h ,色谱分离系统及氚储存系统运转正常。在第二次含氘轻水的联试过程中,经过 240 多个小时的连续运行, CECE 系统整体浓缩倍数约为 2.5 倍,催化交换效率保持在 80 % 以上,电解池分离因子约为 4 。色谱分离系统经过运行,将 D 丰度为 5 × 10-4 的氢气浓缩到约 16 % ,回收率近 90 % 。氚储存单元可在 20 min 左右将 80 L 含氘氢气全部吸附。

2.8.2 H/D/T 体系模拟运行

经过 360 多个小时的氘轻水连续运行实验, CECE 系统整体浓缩倍数约为 3 倍,电解池氘分离因子约为 5 ,氢氧复合能力可达 2.5 m3/h ,色谱分离系统回收率近 90 % ,氚储存系统运转正常。经过 240 多个小时的含氚轻水连续运行实验, CECE 系统整体浓缩倍数约为 4 ,电解池氚分离因子为 10 ,氢氧复合可达 2.5 m3/h , 8 m3/d 色谱分离系统在经过 23 h 运行,可将 10.5 m3 氢气的 90 % 中的氘贫化1 000倍。氚储存系统运转正常。

《3 结论》

3 结论

在总体技术、特种电解浓集技术、气液催化交换技术、氢氧复合技术、色谱分离氢同位素技术、低温精馏分离氢同位素技术和氚储存技术等方面的研究取得了较大的进展,通过技术攻关与系统集成,建立了一种有竞争力的从含氚重水中浓集和提取氚的技术,即组合电解催化交换-色谱分离相结合的串联运行系统(CECE-GC)。低温精馏分离氢同位素技术研究也为我们今后进一步优化总体提供了有力的支撑。

该 CECE-GC 已全系统安全运行近 600 h ,单次无故障运行 240 ht 以上。按每年运行 300 d 计算,全年可处理含氚重水 10 t 以上,氢、氚因子约为 10 ,并能提供同位素丰度满足要求的氚气。 CECE- GC 系统的建立,可为我国含氚重水氚的提取及今后我国 ITER 计划中氚水处理提供技术支持。

致谢:本工作是在傅依备、武胜先生关心、指导下,由中物院几十名科技工作者多年的努力下共同完成的,对他们的辛勤劳动谨致衷心感谢!

京公网安备 11010502051620号

京公网安备 11010502051620号