《1 引言》

1 引言

近年来, 固态加速度传感器在汽车安全气囊、心脏起博器、地震检测等方面得到了广泛应用[1~8]。其中, 微机械电容式加速度传感器具有很低的温度效应和较好的线性, 因而得到更多关注。这种加速度传感器通常采用由可动质量块与定电极构成的变间距式敏感差分电容结构来测量加速度信号的大小。该结构的电容变化为非线性。如果限制质量块的移动距离, 以近似获得线性关系, 结果导致差分电容变化量很小, 给后续电路处理带来了困难。一种常用的办法是在接口电路中加反馈信号, 使其呈闭环模式工作, 以保证高线性。在另文中我们报道了一种加偏置的开环模式工作, 在低量程内有足够高的灵敏度和很好的线性度。专利中我们首次报道了一种新颖的变面积结构的加速度传感器, 在结构上避免了差分电容变化的非线性[9]。

《2 原理》

2 原理

《2.1 传感器基本结构》

2.1 传感器基本结构

图所示为该变面积加速度传感器的结构示意图。图中1为支撑锚点, 2为栅状质量块, 3为一组交叉放置的梳状定电极, 4为固定在锚点上用以支撑质量块的四根弹性梁。质量块可以沿Y方向移动。图2所示为器件的工作状态示意图。

如图2b所示, 在零加速度条件下, 结构电容C1与C2均为C0, 差电容ΔC=C1-C2, 为零。如图所示在向加速度信号作用下结构电容C1与C2发生变化, 显然, 在满量程下, 质量块的移动距离为0.5 (We-Wt) , We及Wt分别为定电极的宽度及其之间的距离, 此时, 差电容ΔC达到最大值。通过测量差分电容ΔC, 可获得相应的加速度信号的大小。

《2.2 结构电容》

2.2 结构电容

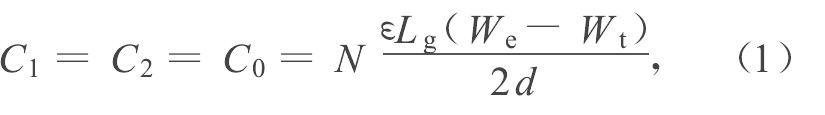

令质量块栅条与定电极叉指具有同样宽度We, 位于质量块下方的叉指电极部分的长度为Lg, 质量块与定电极之间的垂直距离为d, 则在零加速度条件下的结构电容为

式中N为质量块栅条数, ε为空气介电常数。考虑到四梁支撑结构, 基于弹性力学基本原理, 经理论分析, 可以得到差分电容ΔC为

式中:C=C1+C2为总电容, ρ为材料密度, S为质量块面积, a为加速度, L为梁长, E为梁的杨氏模量, b为梁宽度。由式 (2) 可见, 式中无d参数, 意味着该结构的加速度传感器仅对Y方向的加速度信号敏感, 对垂直方向的加速度不响应此外式中除加速度以外其余参数均为常数, 所以, 差分电容变化与加速度信号a为线性关系。

《2.3 分布电容》

2.3 分布电容

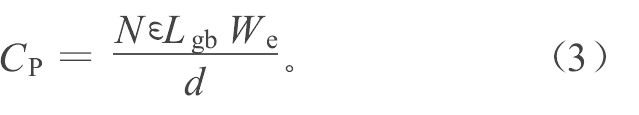

如图2a所示, 定电极叉指的根部始终被质量块覆盖, 设被覆盖部分长度为Lgb, 该部分与质量块构成的电容相当于并联在C1和C2两端的分布电容CP,

此外, 实际电容结构还有平板电容的边缘效应, 这是另一种分布电容CB。为此用有限元分析软件ANSYS进行了计算。图3为计入和不计入边缘效应的结构电容曲线。计算参数为:Lg=1 800μm, We=22μm, d=3.0μm, Wt=2μm, N=24。由图3可得, 由边缘效应引起的分布电容CB为0.41 pF。

《3 实验》

3 实验

《3.1 芯片制作》

3.1 芯片制作

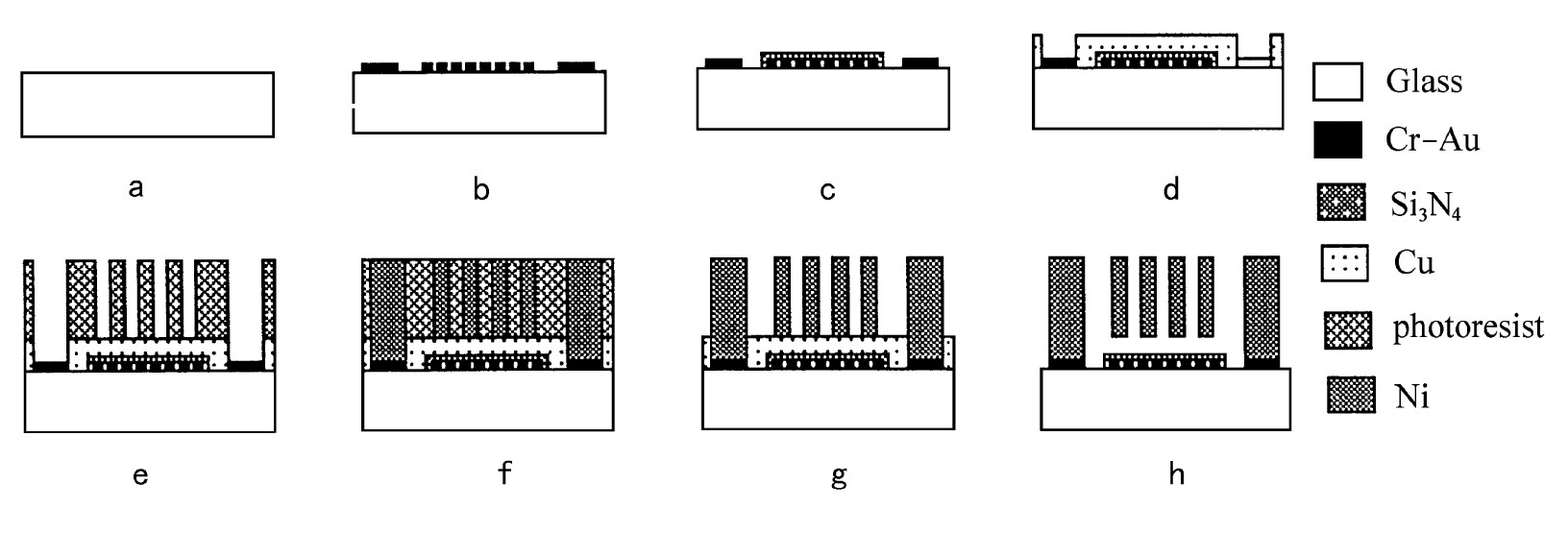

为了避免采用硅衬底引起的MOS电容效应, 加速度传感器选用了玻璃衬底。传感器的可动结构部分采用准LIGA技术电铸Ni制作[10], 其中牺牲层材料为电镀Cu。芯片的结构参数为:弹性梁和栅质量块厚度h=50μm, b=8μm, Lg=1 600μm, Lgb=200μm, We=22μm, d=3.0μm, Wt=2μm, N=24, 芯片的设计量程为20 m/s2。

图4示意了制作该电容式加速度传感器的工艺流程, 主要步骤为:a.选择抛光玻璃为衬底, b.制作Cr-Au定电极和锚点区, c.在定电极上方生长Si3N4薄膜作为绝缘层, d.电镀Cu牺牲层并开锚点窗口, e.用厚光刻胶制作可动结构的铸模, f.电镀Ni结构层, g.去除厚光刻胶, h.去除Cu牺牲层以释放可动Ni结构层。

《3.2 接口电路》

3.2 接口电路

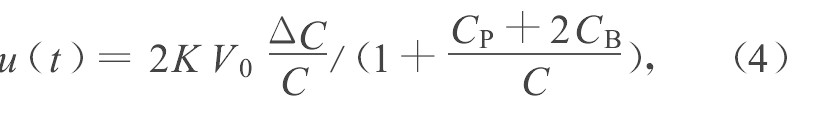

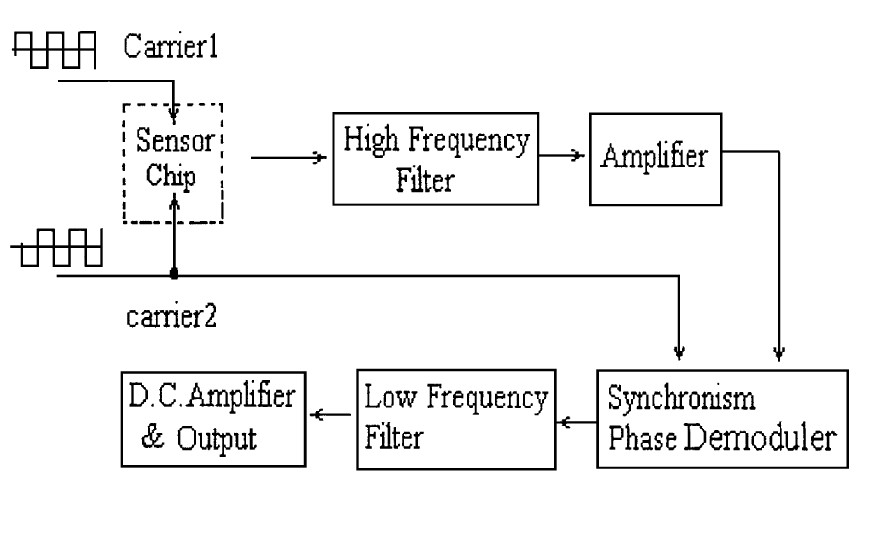

图5所示为实验采用的接口电路, 详细结果已另文发表[11]。一对相差为180°, 幅度为2.5 V的高频方波被分别加载在两个定电极上, 若差电容ΔC≠0, 则质量块上有电信号u (t) 输出。

输出信号u (t) 为:

式中, V0为载波电压, K为增益系数。由于总电容C, 分布电容CP、CB均为常数, 因此电路的输出信号仅与加速度信号a呈线性相关。另外, 由式 (4) 可见, 分布电容CP和CB的存在一定程度上降低了输出信号的灵敏度。

《3.3 封装和测量》

3.3 封装和测量

制作好的芯片, 被封装在集成电路专用管座中然后将加速度计放在振动台上通过引线连到差分电容接口电路上, 在25 Hz频率下, 进行响应测量。

《4 结果》

4 结果

图6为传感器芯片的SEM照片 (a) 和封装器件照片 (b) 。图6中所示梁和质量块结构的厚度h为9μm, 梁宽度b为10μm (设计值各为50μm和8μm) , 其余尺寸参数与前述的设计值一样。

图6 传感器芯片的SEM照片 (a) 和封装器件照片 (b)

Fig.6 SEM photo of the sensor chip (a) and photo of packaged sensors (b)

测量出加速度计的静态电容C0为1.4 pF。根据式 (3) , 计算的分布电容CP为0.3 pF。前已给出由边缘效应引起的分布电容CB为0.41 pF。

测量加速度传感器输出信号时, 引线长短、放置位置等都对结果有影响, 一个典型的测量结果示于图7。由图7可见, 加速度计在20 m/s2量程内, 灵敏度为58.1 mV/ (m·s-2) , 非线性为4%。

图7 变面积结构微机械电容式加速度计输出信号的测量结果

Fig.7 Experimental relationship between electronic signal and acceleration

《5 讨论》

5 讨论

理论上, 该结构的器件对垂直方向的加速度信号不响应。但是, 由于分布电容的存在会导致器件对垂直方向的加速度信号有响应。考虑分布电容后, 器件对垂直方向加速度的响应输出为

根据器件参数, 以及镍密度ρ为8.9×103 kg/m3, 杨氏模量E为186 GN/m2, g=9.807 m/s2为重力加速度, 计算出垂直方向灵敏度为3.0 mV/ (m·s-2) , 远小于Y向灵敏度, 其影响可以忽略。

如式 (4) 所示, 分布电容CP和CB会降低传感器灵敏度, 由CB=0.41 pF和CP=0.3 pF, 可以计算出传感器灵敏度降低了约20%。

目前这种新颖的加速度计的线性度不理想。原因之一是器件的质量块、弹性梁的厚度h为9μm, 远小于设计值50μm, 而弹性梁宽度b为10μm, 稍大于设计值8μm。这种情况可能使器件在Y方向移动时会产生扭曲, 导致器件响应的非线性。另一原因是来自测试装置, 器件与接口电路靠引线连接, 已发现对输出响应有影响。因此解决的办法:一是增加质量块和梁的厚度二是将器件与接口电路集成在一起。这些有待于进一步研究。

京公网安备 11010502051620号

京公网安备 11010502051620号