《1 前言》

1 前言

高碾压混凝土坝的施工质量直接关系到大坝的运行安全,有效地控制坝体填筑碾压质量是保证大坝安全的关键。 目前,碾压混凝土坝主要是通过现场采样检测和监理旁站观测来控制混凝土压实质量和碾压过程参数[1,2]。 利用采样检测只能限于少数测点,不可能对大面积碾压混凝土进行全仓面的压实质量评价,而且这种方法是在碾压后进行,无法实时地控制碾压质量。 同时,由于旁站监理受人为因素干扰大,管理粗放,难以实现对碾压遍数、行车速度、激振力和压实厚度等碾压过程参数的精准控制。因此,有必要研究开发一种具有实时、连续、自动、智能、高精度等特点的碾压混凝土坝碾压质量全仓面监控的新手段、新方法,对碾压过程进行在线监测和反馈控制,在碾压过程中引导碾压机自适应调整自身工作参数到许可状态,确保碾压参数全过程达标。这对于确保碾压施工质量,提高施工效率,实现碾压混凝土坝工程建设精细化管理,具有重要的理论意义。

目前,国内外尚无开展针对碾压混凝土坝智能碾压方面的研究。 在国外,相关研究主要集中在道路施工碾压智能控制方面,即所谓智能碾压技术(intelligent compaction, IC)[3]。 该方面研究主要涉及碾压机智能碾压装置的开发,以及土料或沥青混凝土路基压实质量实时监测指标的确定。 如 Caterpillar 公司采用碾压净功率指标(machine drive pow-er,MDP)[4,5]、AMMANN 公司采用机测土体刚度KB[6,7] 、Geodynamik 公司采用碾压振动加速度频域分析指标(compaction meter value,CMV)[8]等来表征路基的压实特性。 此外,Rinehart 和 Mooney 指出总谐波失真(total harmonic distortation,THD)是评价土料压实状态的高敏感性指标[9,10]。 基于上述指标反映的路基压实情况,可实现碾压机工作性态如振动频率、振幅等的自适应调整。 在国内,相关研究主要集中在表征压实效果的碾压机压实质量装置的开发上。 如河北工业大学张润利等通过监测垂直方向的振动加速度来表征土层密实度,开发了振动压实度计量仪[11]。 居彩梅设计了一种振动压路机的连续压实度检测仪[12]。 长安大学武雅丽、马学良、孙祖

望等研究了基于能量平衡的振荡压路机压实自动控制技术[13,14]。 此外,黄声享等针对混凝土面板堆石坝施工特点,开发了面板堆石坝填筑质量的全球定位(global positioning system,GPS)实时监控系统,实现了对碾压遍数、行车速度、压实厚度的监控[15]。文章将在国内外现有研究成果的基础上,深入研究高碾压混凝土坝智能碾压理论,包括高碾压混凝土坝碾压过程实时监控、大坝压实质量全仓面实时评价以及基于实时压实指标的碾压机自适应控制的理论与方法。

《2 高碾压混凝土坝智能碾压基本原理》

2 高碾压混凝土坝智能碾压基本原理

《2.1 概念》

2.1 概念

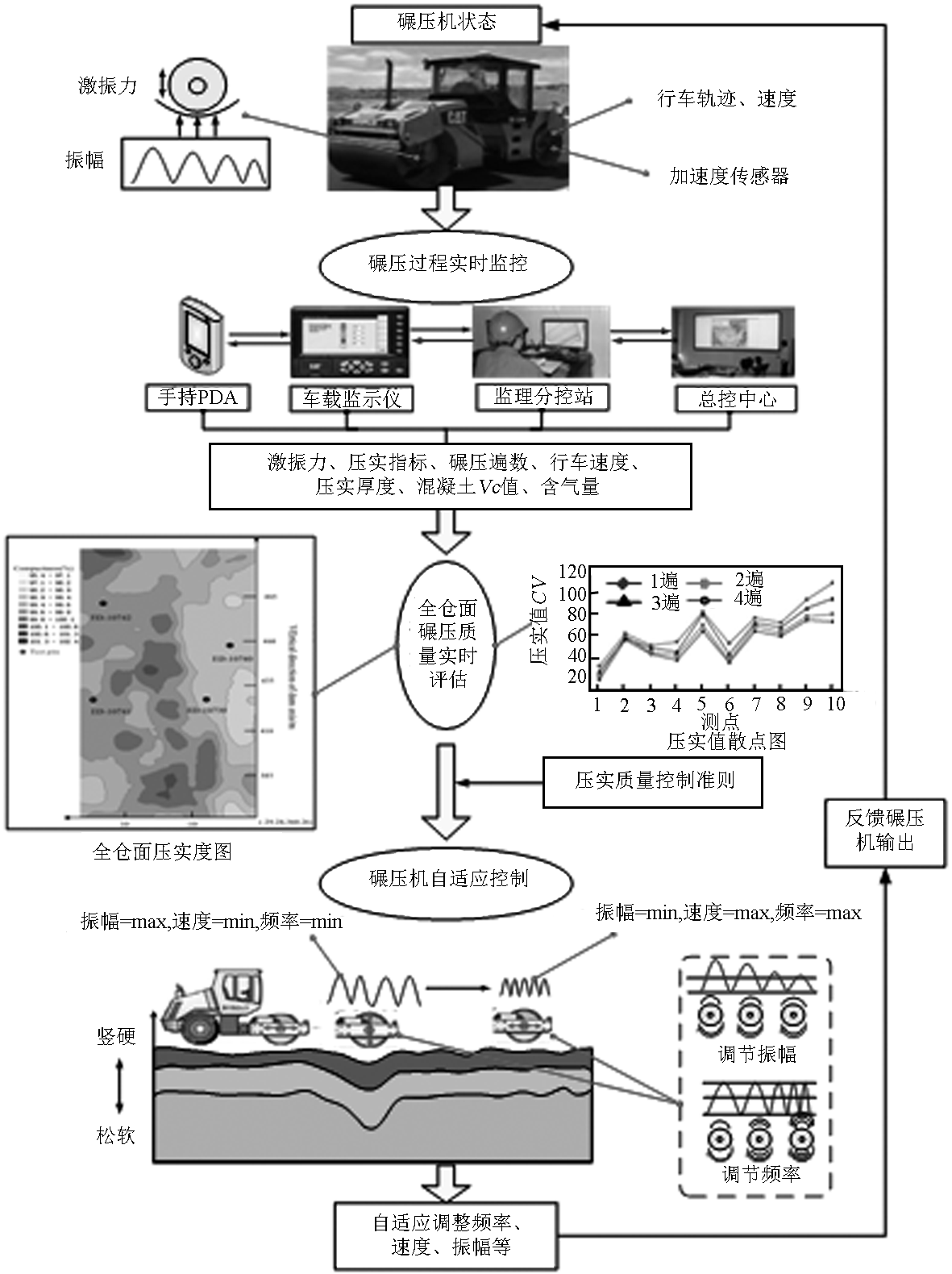

压过程中,实时采集碾压机械运行参数(如速度、碾轮振幅和频率、加速度等)及压实过程参数(碾压遍数、铺层厚度、振动状态、行进速度等),采用适合于连续碾压质量控制要求的压实质量实时评估指标值,动态监测和评估大坝压实效果(如压实度),并根据坝料压实情况,自适应地调整碾压机械的运行特征(速度、频率、振幅),以及实现在线远程监控和反馈指导施工。 碾压混凝土坝智能碾压可以连续地提供对整个碾压区域的压实效果评估,指导薄弱环节修补,有效避免超压,使碾压质量始终处于受控状态。 高碾压混凝土坝智能碾压过程如图 1 所示,包括碾压过程实时监控、碾压质量实时评估、碾压机自适应控制。

《图1》

图1 高碾压混凝土(RCC)坝智能碾压过程

Fig.1 Process of intelligent compaction of high roller compacted concrete(RCC)dam

《2.2 高碾压混凝土坝碾压过程实时监控原理》

2.2 高碾压混凝土坝碾压过程实时监控原理

利用开发的碾压混凝土坝填筑碾压质量实时监控系统,实时自动采集碾压混凝土坝填筑碾压的过程参数。 该系统由 GPS 基准站、碾压机械监测终端、总控中心、现场分控站和现场个人数字助理(personal digital assistant, PDA )终端等部分组成[16,17],碾压混凝土坝填筑碾压过程实时监控流程具体如下:

1) 通过安装在碾压机械上的监测终端,实时采集碾压机械的动态坐标(经 GPS 基准站差分,精度可提高至厘米级)和激振力输出状态。

2) 实时计算碾压机速度,分析判断碾压机的行车速度、激振力输出是否超标,并可通过 PDA 发出相应报警。

3) 同时,现场分控站和总控中心的监控终端实时进行坝面碾压质量参数(含行车轨迹、碾压遍数、压实高程和压实厚度) 及智能监控指标压实值(compaction value,CV)的实时计算和分析,并根据偏差,发出报警,指导相关人员做出现场反馈与控制措施。

4) 将施工仓面任意位置上监测到的碾压机行车速度、激振力、碾压遍数、压实厚度以及实时反映压实效果的智能监控指标———压实值保存至数据库,以供后续全仓面质量评估应用。

《2.3 碾压机自适应控制原理》

2.3 碾压机自适应控制原理

碾压机的工作性态参数、速度、激振力频率和振幅大小直接决定了碾压机对坝料的压实作用。 已有研究表明,当坝料处于松软状态时,加大振动振幅,可以压实坝料;当坝料压实到一定程度时,若继续加大振动振幅,有可能超压,反而破坏已被压实的坝料,影响压实效果[18]。 所以,需要针对碾压过程中坝料实际压实情况,实时调整碾压机的速度、激振力频率、振幅等工作参数。 碾压机自适应控制的原理如图 2 所示,具体步骤如下:

1) 实时监控碾压机工作参数输出(如 t 时刻的速度 vt 、频率 Ft 、振幅 At 等),并通过安装在碾压机振动轮上的加速度传感器实时自动监测振动轮加速度  ,并对监测参数实时解译,如对加速度信号进行谐波响应分析,获得加速度频域波谱图。

,并对监测参数实时解译,如对加速度信号进行谐波响应分析,获得加速度频域波谱图。

2) 根据实时获取的监测参数,可计算得到压实质量的监控指标值,如加速度频域波谱图,实时获取智能监控指标———压实值 CV;同时,实时采集碾压混凝土的 VC 值、含气量 Gs ,结合压实值,可实时计算碾压机当前位置当前时刻 t 下的压实质量(如压实度 Zt )。

3) 根据设定的压实质量控制准则,混凝土压实度 Zt ≥ Z0 ,实时判断压实质量是否达标。 如果不达标,则引导碾压机减小行进速度,加大振动振幅,减小频率;如果达标,则碾压机自动调整工作性态参数,减小振动振幅,增大频率,以防止过度超压,造成大颗粒坝料破碎,表层翻松。

4) 将需调整的参数实时地反馈给碾压机,碾压机自适应做出调整。

《图2》

图2 碾压机自适应控制原理

Fig.2 Schematic diagram of adaptive control principle of compactor

《3 碾压质量全仓面实时评估理论》

3 碾压质量全仓面实时评估理论

《3.1 实时压实指标分析》

3.1 实时压实指标分析

目前道路施工中碾压质量实时监控指标常见的有 Ammann 公司的土体刚度指标 KB (MN/m)[6,7]、美国 Caterpillar 公司采用的实时表征碾压土体密实状况的压实指标 CMV [8]、以及 Rinehart 和 Mooney 提出的用于评价土料压实状态的高敏感性指标总谐波失真[9,10]等,具体如下:

3.1.1 土体刚度指标(KB)

Ammann 公司的压实专家系统(Ammann compaction expert , ACE)是一个应用于振动碾压机的电子监测与控制系统,它可以根据土体刚度自动地调节碾压机的振幅和频率以适应压实土体特性变化。ACE 智能碾压监控系统是基于振动轮—土层相互作用模型[6,7]。 土体刚度(KB)计算如下:

式(1)中, md 为振动轮质量; mf 为轮架质量;ud 为振动轮垂直方向的位移;  为振动轮垂直方向加速度; mu 为偏心质量; ru 为偏心距离;

为振动轮垂直方向加速度; mu 为偏心质量; ru 为偏心距离;  为旋转轴频率; g 为重力加速度。 压实指标 KB 可以实时反映碾压土体压实质量, KB 越小,表示土体越松软,土体的密实度(或干密度)越小;反之, KB 越大,表示土体越坚硬,土体的密实度(或干密度)也越大。

为旋转轴频率; g 为重力加速度。 压实指标 KB 可以实时反映碾压土体压实质量, KB 越小,表示土体越松软,土体的密实度(或干密度)越小;反之, KB 越大,表示土体越坚硬,土体的密实度(或干密度)也越大。

3.1.2 总谐波失真(THD)

Rinehart 和 Mooney 指出总谐波失真是评价土料压实状态的高敏感性指标[9,10],它实际上是碾轮加速度 n 次谐波分量振幅的均方根与基波振幅的比值,可定义如下:

式(2)中, A1 为加速度频谱中的基频振幅; An 为加速度频谱中的 n 次谐波分量振幅。 THD 值越小,土层越松软,压实度越小;反之,THD 值越大,土层越坚硬,压实度越大,即越坚硬的土层上,碾轮加速度的谐波分量越多。

3.1.3 压实密度值(CMV)

美国的 Caterpillar 公司采用压实密度值实时表征碾压土体密实状况[8],原理是在振动轮上安装加速度传感器,通过分析振动碾压过程中加速度的谐波响应来实时反映土体压实状况,把加速度的二次谐波振幅(A1)与基波振幅(A0 )的比值作为反映土体压实情况的指标,其计算公式如下:

式(3)中, A0 为加速频域波谱中的基波振幅;A1 为加速频域波谱中的二次谐波振幅; C 为常数。

研究表明,随着碾压遍数的增加,碾压混凝土的压实度逐渐增大,同时,振动轮的加速度信号畸变程度也越厉害,谐波的畸变信号越严重,谐波分量也越多,压实密度值也越大。 因此,可用压实密度值作为实时反映碾压混凝土坝压实效果的智能监控指标。

《3.2 碾压混凝土坝压实度全仓面实时评价方法》

3.2 碾压混凝土坝压实度全仓面实时评价方法

3.2.1 压实质量估计模型

上述实时压实指标,无论是 KB ,压实密度值还是总谐波失真都没有考虑压实料的性质参数,在不同的坝料性质参数下,不同压实效果可能会有相同的压实指标值。 同时,为反映规范所要求的对碾压过程参数进行实时监控的要求,文章结合碾压混凝土坝实时监控的碾压参数、混凝土性质参数和实时压实指标来表征坝料的压实质量(如压实度),即以实时监控系统所实时采集的碾压遍数(n )、铺层厚度(h )、碾压速度(v)、激振力(J ),碾压混凝土 Vc 值和含气量 Gs 以及压实值 CV(CV 可以是上文中的坝料刚度指标 KB 、CMV 或 THD)为自变量,建立自变量与压实度(Z )的多元回归方程,以实现对碾压混凝土坝压实质量的估计。

1) 模型参数的确定。 为进行碾压施工仓面压实质量评估,把整个施工仓面划分成足够小的网格。采用实时监控系统采集到的碾压信息,对每个网格的碾压参数确定如下:a. 压实值(CV):通过在振动轮上安装加速度传感器,实时检测振动轮加速度,并进行加速度信号谐波响应分析,然后利用碾压混凝土坝智能控制装置即车载式压实度计实时获取 CV 值;b. 碾压机行进速度(v ):采用多次通过时该点的平均值;c. 碾压遍数(n):采用压实机械通过某网格的总次数;d. 压实厚度(h):取网格的平均压实厚度;e. 激振力大小(J):碾压机振动轮轮轴上装有偏心质量块,在碾压过程中,可以产生一定频率和振幅的运动,从而将坝料碾压密实。 激振力大小 ,其中,

,其中,  为振动轮角速度; m 为偏心质量; r 为偏心距;

为振动轮角速度; m 为偏心质量; r 为偏心距;  为碾压机的振动频率,上述参数均可通过感应器或机械性能参数直接获取。

为碾压机的振动频率,上述参数均可通过感应器或机械性能参数直接获取。

碾压施工仓面上混凝土的 Vc 值和含气量 Gs 可以采用该仓面检测的平均值表示,通过现场 PDA 实时采集获得。

2) 多元回归模型建立和检验。 根据实测的仓面上检测点的压实度 Z 和对应的自变量样本,通过回归分析,建立如下模型:

并采用 F 检验法对模型进行显著性检验,包括回归方程和回归系数的检验。

3.2.2 碾压质量全仓面空间评价方法

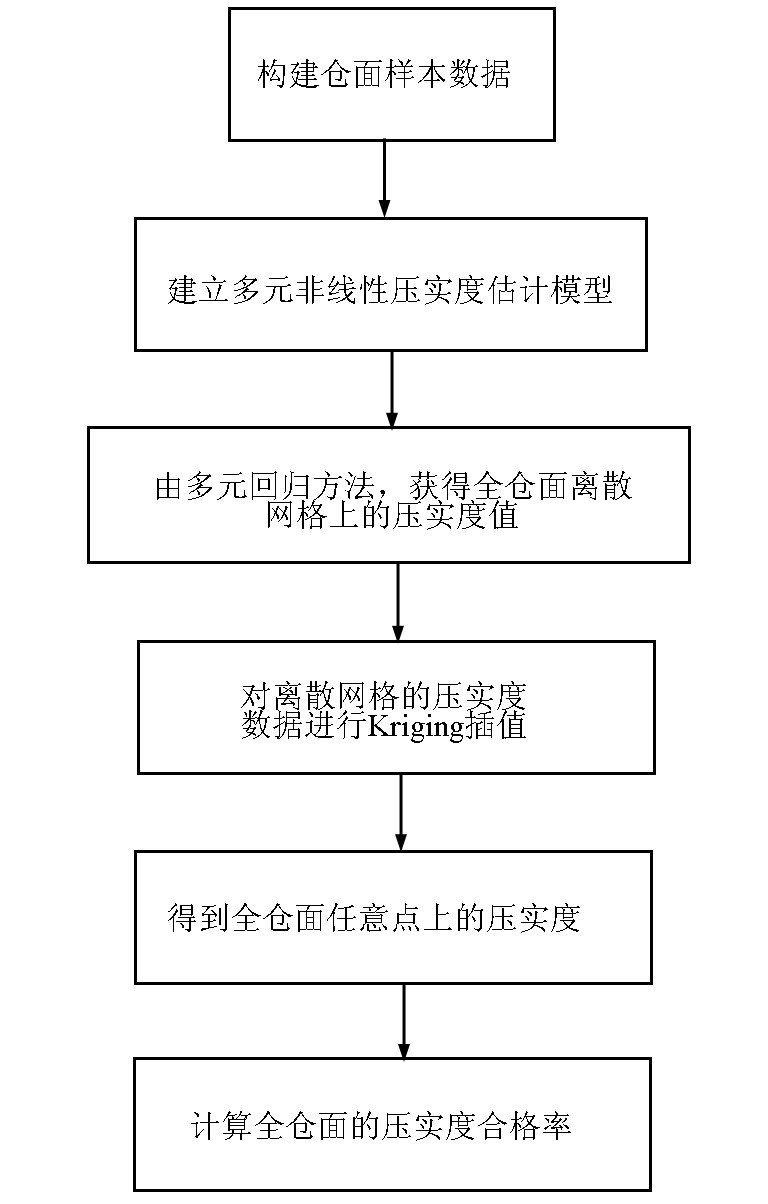

基于多元非线性回归模型和 Kriging 插值方法,可估算整个仓面的压实度分布。 碾压混凝土坝全仓面碾压质量评估流程如图 3 所示,具体如下:

1) 根据仓面检测的压实度 Z 、碾压混凝土的 Vc 值和含气量 Gs ,以及根据实时监控处理得到的对应网格上的碾压遍数(n)、压实厚度(h)、碾压速度(v)、激振力大小 (J )及实时监控指标压实值 CV,构建样本数据。

2) 根据样本数据,采用多元非线性回归方法,建立压实度和 Vc 值、含气量 Gs ,以及根据实时监控处理得到的对应的 n 、 h 、 v 、 J 、CV 的函数关系,如式(4)所示,并进行检验。

3) 由式(4)根据全施工仓面网格点上获取的  值和含气量 Gs ,以及根据实时监控处理得到的对应n、 h 、 v 、 J 、CV 参数,计算得到各网格点处的压实度值。

值和含气量 Gs ,以及根据实时监控处理得到的对应n、 h 、 v 、 J 、CV 参数,计算得到各网格点处的压实度值。

4) 对离散网格的压实度数据进行 Kriging 插值[19],得到全仓面任意点上的压实度。

5) 根据插值结果和式(5)计算全仓面的压实度合格率(R):

式(5)中, S1 为压实度满足控制标准的仓面面积; S 为全仓面的面积。

《图3》

图3 全仓面碾压质量评估流程

Fig.3 Assessment process of compaction quality of the entire work area

《4 工程应用》

4 工程应用

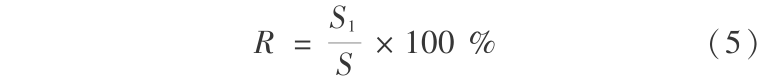

文章研究的部分成果已在雅砻江官地碾压混凝土坝(最大坝高 168 m)和金沙江龙开口碾压混凝土坝(最大坝高 119 m)得到初步应用。 利用研制的大坝碾压混凝土施工质量实时监控系统,实时监控碾压机的运行速度、振动状态、碾压遍数和压实厚度,确保这些碾压参数始终处于受控状态。 图 4 为龙开口水电站大坝浇筑碾压质量实时监控系统的界面。

《图4》

图4 碾压混凝土坝碾压质量实时监控系统界面

Fig.4 User interface of real-time compaction monitoring system of RCC dam

由于压实质量实时检测装置即车载式压实度计正在完善中,实时反映压实效果的智能碾压监控指标压实值 CV 还不能获取,故无法进行碾压混凝土坝全仓面压实质量评估;此外,碾压机自适应控制装置等尚在进一步研制中。

《5 结语》

5 结语

为实现高碾压混凝土坝碾压质量的实时、精细、自动和智能控制,深入研究了高碾压混凝土坝智能碾压理论,包括坝料碾压过程实时监控、碾压质量实时评估以及基于实时压实指标的碾压机自适应控制的理论与方法,给出了高碾压混凝土坝智能碾压的概念及实现过程,提出了实时监控和智能反馈控制的原理,在实时压实指标分析的基础上,建立了基于实时监控指标的压实质量回归模型,提出了碾压混凝土坝压实度全仓面实时评价方法。 该研究成果实现了高碾压混凝土坝施工过程中碾压机工作性态的自适应调整,确保了碾压机速度、振动状态、频率及振幅全过程达标,以及确保碾压遍数、压实厚度、激振力等碾压参数始终受控,可有效提高施工质量和提高施工效率,可为碾压混凝土坝建设质量控制提供一条新的途径。 部分研究成果的工程应用初步表明了文章理论方法的有效性。 下一步,将进一步研发压实质量实时检测装置和碾压机自适应控制装置,以实现高碾压混凝土坝智能碾压与全过程实时控制。

京公网安备 11010502051620号

京公网安备 11010502051620号