《1 前言》

1 前言

糯扎渡水电站是澜沧江中下游河段梯级规划“二库八级”电站的第五级,枢纽位于云南省普洱市和澜沧县境内。 工程以发电为主,兼有防洪和改善下游航运等综合利用任务。 工程枢纽由拦河大坝、左岸开敞式溢洪道、左右岸泄洪洞及左岸地下引水发电系统等建筑物组成。 水库正常蓄水位 812 m,总库容 237.03 亿 m3 ,具有多年调节特性。 电站装机容量为 5 850 MW (9 ×650 MW)。保证出力2 406 MW,多年平均发电量 239.12 亿 kW· h。

心墙堆石坝坝顶长 627.87 m,坝顶宽 18 m,最大坝高为 261.5 m,在同类坝型中居国内之首、世界第三。

《2 坝料特性及坝体结构优化研究[1]》

2 坝料特性及坝体结构优化研究[1]

《2.1 土料试验》

2.1 土料试验

高心墙堆石坝对防渗土料的要求除防渗外,还必须有较好的力学性能,与坝壳堆石的变形能较为协调,减小坝壳对心墙的拱效应,以改善心墙的应力应变,减少心墙裂缝的发生机率。 糯扎渡大坝采用农场土料作心墙料,大量地质勘探资料及试验成果表明,天然土料的粗粒含量少,细粒及粘粒含量偏高,对于最大坝高达 261.5 m 的特高坝来说,其压缩性偏大,力学指标偏低,为此决定往天然土料中掺加35 %(重量比)的人工碎石,以改变土料性质。 大量试验研究表明,土料击实后> 5 mm 的含量超过30 %,力学性能得到了明显改善,室内试验渗透系数为 10-6 cm/s 量级。 压实试验成果表明,不同压实功能对最大干密度、最优含水率及细料压实密度有显著影响,2 690 kJ/m3 击实功能与 1 470 kJ/m3 击实功能成果相比,提高击实功能对提高掺砾土料的干密度和细料压实密度效果明显,压缩变形明显减少,渗透参数减少了一个量级,抗剪强度和应力变形指标有显著提高,因此对高坝而言,宜采用2 690 kJ/m3 击实功能试验干密度作为土料的压实控制标准。

《2.2 坝体结构优化》

2.2 坝体结构优化

坝壳堆石料的主要料源为工程开挖料,不足部分从料场开采。 根据原岩的物理力学试验成果,建筑物开挖的弱风化及其以下角砾岩和花岗岩,其干、湿抗压强度均较高,为优质堆石料,适用于对石料要求较高的坝顶部位、坝壳外部及下游坝壳底部等坝体抗震和坝坡稳定的关键部位,称之为Ⅰ区堆石料;而建筑物开挖的强风化花岗岩、微风化 T2m 砂泥岩,为软岩、中硬岩及硬岩的混合料,其强度稍低,可利用于坝壳内部,称之为 II 区堆石料。 具体分区为上游堆石坝壳 615.0 ~656.0 m 高程靠心墙侧内部区域设置堆石料 II 区,656.0 ~750.0 m 高程靠心墙内侧,视料源平衡设置堆石料 II 区或堆石料 I 区调节区,其外部为堆石料 I 区;下游堆石坝壳 631.0 ~760.0 m 高程范围靠心墙侧内部区域设置堆石料 II 区,其外部为水平宽度 22.6 m 的堆石料 I 区。 大坝的典型剖面见图 1。

《图1》

图1 大坝典型剖面

Fig.1 A classical section map of dam

利用理论研究成果和创新,以大量试验研究和技术分析为依据,论证了上游坝壳内部适当部位采用部分软岩堆石料是可行的;论证了坝体上游边坡采用1∶1.9,下游边坡采用 1∶1.8 是合理的。 并将可靠度分析理论引入土石坝稳定分析中,首次采用确定性方法、可靠度分析方法及基于强度拆减有限元法综合评价坝坡稳定安全性,使评价更为客观、可靠。 在高心墙堆石坝上游区域选用部分软岩堆石料,是糯扎渡高心墙堆石坝的创新,大大提高了开挖料的利用率,降低了成本,具有较高的推广应用价值。

《2.3 土石料静动力本构模型》

2.3 土石料静动力本构模型

2.3.1 静力本构模型

目前国内土石坝应力变形的计算分析中,得到较为广泛应用的本构模型主要有邓肯 -张非线性弹性模型、沈珠江双屈服面弹塑性模型、清华非线性解耦 KG 模型。 3 种模型各具特色,可互为验证,在对3 种计算模型进行总结、分析、对比的基础上,首次提出了堆石体修正 Rowe 剪胀方程,从而改进了沈珠江双屈服面弹塑性模型体积变形的表示方法,使计算成果更为可靠。 试验结果见图 2。

《图2》

图2 计算结果与试验结果对比

Fig.2 A comparison between calculation result & testing result

2.3.2 动力本构模型

提出了量化记忆(sm)模型中参数随应变和围压变化的规律:

提出了采用非线性最小二乘法拟合动力三轴试验结果以确定模型参数的方法:

将一维量化记忆模型中的“记忆点对”扩展为偏平面上的“记忆面”,从而构筑了多维量化记忆模型:

《2.4 水力劈裂发生的物理机制》

2.4 水力劈裂发生的物理机制

提出了在心墙中可能存在的渗水弱面以及快速蓄水过程中产生的渗透弱面为水力劈力发生的重要条件的论点,并通过模型试验加以验证。 将弥散裂缝理论引入水力劈裂问题的研究中,与比奥固结理论相结合,推导和建立了用于描述水力劈裂发生和扩展过程的有限元分析方法(见图 3)。

《图3》

图3 水力劈裂发生形成的张开裂缝

Fig.3 Opening cracks caused by hydraulic fracturing

《3 掺砾土料填筑质量检测方法研究》

3 掺砾土料填筑质量检测方法研究

《3.1 掺砾土料填筑工艺》

3.1 掺砾土料填筑工艺

农场土料不同部位、不同深度的粗砾含量、粘粒含量差别较大,其压实性能并不相同。 为此规定土料开采应采用立采法,使混合土料尽可能均匀,随后运到掺合场与人工碎石掺拌。 掺合场共 4 块,每块约 6 000 m2 ,按生产性试验的掺合比和工艺流程,将混合土料和人工碎石水平互层铺摊成料堆,土料单层厚 1.03 m,砾石单层厚 0.5 m,一层铺混合土料、一层铺砾石料,堆土机平料,如此相间铺 3 层,总高控制在 5 m,用 4 m3 正铲掺混 3 次后装 32 t 自卸车上坝,后退法卸料,平路机平料铺土厚度 30 cm,采用 20 t 凸块振动碾碾压 10 遍。

人工碎石掺量为 35 %(重量比),最大粒径为120 mm,要求 5 ~100 mm 含量占 94 %,掺砾土的砾石含量和含水量均在掺合场控制。 掺砾土料含水率控制在最优含水率 -1 % ~+3 %。

生产性试验挖试坑和挖槽检测表明,上述工艺砾石分布均匀,铺层之间无显见接缝,压实度、渗透系数和抗剪强度均满足设计要求。

《3.2 掺砾土料质量检测方法研究》

3.2 掺砾土料质量检测方法研究

设计要求心墙防渗土料全料压实度按普氏595 kJ/m3 功能应达到 100 %,按修正普氏2 690 kJ/m3 功能应达到 95 % 以上。 现行规范要求对砾石土采用全料压实度检测,但对掺砾土料进行全料击实时,至少需采用  300 m 击实仪,试验工作量大、时间长,难以满足现场施工进度要求,因此需要研究一种既准确又能快速检测掺砾土料压实度的方法。

300 m 击实仪,试验工作量大、时间长,难以满足现场施工进度要求,因此需要研究一种既准确又能快速检测掺砾土料压实度的方法。

工程经验表明,如果土料粗粒含量 >30 %,细料压实度控制的计算压实度会偏大,还可能出现细料压不密实,且全料击实干容重低于细料击实换算的全料干容重现象[2],因此应同时采用全料击实以提高压实度计算准确度,了解是否存在细料未被压实现象。

糯扎渡大坝对掺砾土料的全料击实特性、细料压实度和质量检测方法进行了系统研究。 对混合土料按 0 %、20 %、30 %、40 %、50 %、60 %、80 %、100 %共 8 种全料掺砾量,按595 kJ/m3 、2 690 kJ/m3 两种击实功能进行试验。 为此还专门研制了 600 mm 超大型击实仪进行全料击实试验,与

600 mm 超大型击实仪进行全料击实试验,与  300 mm 大型击实仪等量替代法全料击实试验和

300 mm 大型击实仪等量替代法全料击实试验和  152 mm 击实仪将小于 20 mm 细料击实试验结果进行对比分析,重点比较了全料与细料干密度、压实度的关系,主要结论如下[3]:

152 mm 击实仪将小于 20 mm 细料击实试验结果进行对比分析,重点比较了全料与细料干密度、压实度的关系,主要结论如下[3]:

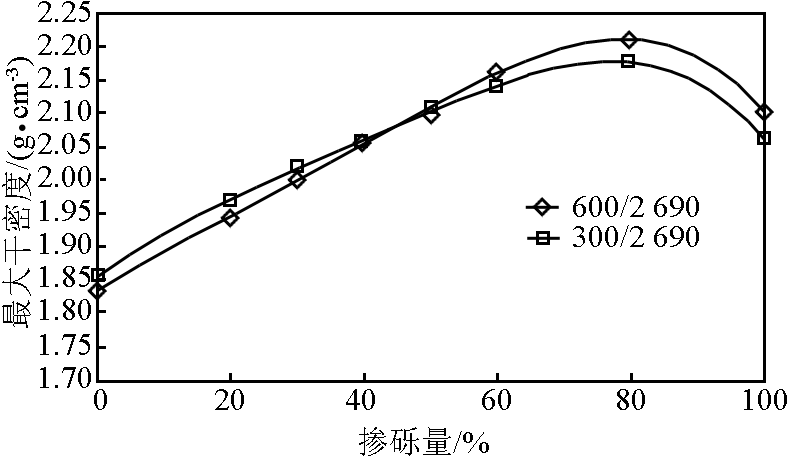

1) 掺砾土在原级配全料超大型与替代法全料大型击实时,其最大干密度均随掺砾量增加而呈先增后降的趋势,峰值出现在掺砾量 80 %处;相应P20 细料的干密度也随着掺砾量的增加而呈先增后降的趋势,峰值出现在掺砾量 60 %处。 当掺砾量大于 60 %时,掺砾碎石骨架效应明显,土料出现架空现象。

2) 小型击实试验时,由于掺砾碎石颗粒较小,骨架效应不明显,掺砾土能够被充分击实,因此随着掺砾量的增加,细料最大干密度呈持续增加趋势;其对应的全料干密度也随掺砾量的增加而增加(见图 4)。

3) 在各击实参数下,掺砾土最优含水率均随掺砾量的增加而降低。

《图4》

图4 掺砾量与最大干密度关系

Fig.4 Graph of gravel mixture amount vs.maximum dry density

4) 由于掺砾碎石级配及击实参数的差异,导致掺砾土原级配全料与替代法全料在 2 690 kJ/m3 功能下的击实特性有所不同。 试验结果表明,当掺砾量为0 % ~30 %时,2 690 kJ/m3 功能下超大型击实全料最大干密度略小于大型击实全料最大干密度;当掺砾量为 40 % ~50 %时,超大型击实全料最大干密度与大型击实全料最大干密度差异不大;当掺砾量为60 % ~100 %时,超大型击实全料最大干密度则大于大型击实全料最大干密度(见图 5)。 因此,当掺砾量为 50 %以下时,采用 2 690 kJ/m3 功能大型击实成果对掺砾土全料进行质量控制是合适的。

《图5》

图5 超大型击实仪与大型击实仪最大干密度比较

Fig.5 A Comparison of different MDD of super electric compaction device & of large electric compaction device

5) 在相同击实仪下,采用 595 kJ/m3 功能所得到的最大干密度较2 690 J/m3 功能所得到的最大干密度小,且相差较大。

6) 当掺砾料 60 %时,2 690 kJ/m3 功能下超大型、大型击实 100 %压实度换算的细料干密度均大于 595 kJ/m3 功能下小型击实的细料最大干密度,细料压实度大于 100 %。 在相同掺砾量下,大型击实换算的细料干密度大于超大型击实换算的细料干密度。

60 %时,2 690 kJ/m3 功能下超大型、大型击实 100 %压实度换算的细料干密度均大于 595 kJ/m3 功能下小型击实的细料最大干密度,细料压实度大于 100 %。 在相同掺砾量下,大型击实换算的细料干密度大于超大型击实换算的细料干密度。

7) 当掺砾量约 20 % ~50 %时,由小型击实所得细料最大干密度计算出的全料干密度均小于超大型、大型击实所得的全料最大干密度,即若按 595 功能小型击实细料压实度100 %控制时,计算出的超大型、大型击实全料2 690 功能压实度均大于100 %。

8) 综上所述,采用 2 690 kJ/m3 功能大型击实成果对掺砾土全料进行质量控制是合适的。

《3.3 施工现场检测方法》

3.3 施工现场检测方法

糯扎渡心墙掺砾土料压实标准全料压实度按修正普氏 2 690 kJ/m3 功能应达到 95 %以上,按普氏595 kJ/m3 功能应达到 100 %。 用 595 kJ/m3 击实功能对小于 20 mm 细料进行三点法快速击实试验,其压实度应达到 98 %。 质量控制时采用压实度指标,根据本工程特征,采用双控法,即以细料击实控制为主,以全料压实度控制校核。

3.3.1 全料压实度预控线法

由于糯扎渡大坝心墙掺砾土料中砾石最大粒径达 120 mm,用  300 mm 大型击实仪三点击实法确定全料最大干密度检测填筑压实度需用时 8 h 以上,不能满足快速施工要求。 为此,施工单位提出了掺砾土料全料压实度预控线法。 该方法利用掺砾石土料备料过程,在备料仓中取多组混合土料掺入不同砾石进行

300 mm 大型击实仪三点击实法确定全料最大干密度检测填筑压实度需用时 8 h 以上,不能满足快速施工要求。 为此,施工单位提出了掺砾土料全料压实度预控线法。 该方法利用掺砾石土料备料过程,在备料仓中取多组混合土料掺入不同砾石进行  300 mm 击实仪击实试验,确定某一施工时段内掺砾土料最大干密度与砾石含量的关系曲线并取其平均线作为预控线,填筑碾压后根据坑测干密度和砾石含量与预控线对照计算全料压实度。该方法现场检测时相对简单,所得到的压实度代表了土料的整体性能,并在一定程度反映了土料性质的变化。 该方法的前提是假定在某一较短施工时段内,混合土料开采自同一区域,经开采、掺拌、铺料等工序混合多次后,混合土料性质已基本均匀,此时影响掺砾土料最大干密度的主要因素是砾石含量,可按不同含砾量相应的最大干密度计算压实度。 全料压实度预控线法采用填筑碾压前对土料开展

300 mm 击实仪击实试验,确定某一施工时段内掺砾土料最大干密度与砾石含量的关系曲线并取其平均线作为预控线,填筑碾压后根据坑测干密度和砾石含量与预控线对照计算全料压实度。该方法现场检测时相对简单,所得到的压实度代表了土料的整体性能,并在一定程度反映了土料性质的变化。 该方法的前提是假定在某一较短施工时段内,混合土料开采自同一区域,经开采、掺拌、铺料等工序混合多次后,混合土料性质已基本均匀,此时影响掺砾土料最大干密度的主要因素是砾石含量,可按不同含砾量相应的最大干密度计算压实度。 全料压实度预控线法采用填筑碾压前对土料开展 300 mm的仪器替代法全料击实试验以确定土料的预计最大干密度。 当土料较为均一时,其检测结果与现场击实试验全料压实度控制法相同,由于现场碾压只需挖坑检测碾压干密度,检测时间大大缩短,效率较高,优势明显。 但当土料性质不均匀时,存在确定预控线所用试验土料与现场挖坑检测土料击实特性的差异,从而影响检测结果的准确性。

300 mm的仪器替代法全料击实试验以确定土料的预计最大干密度。 当土料较为均一时,其检测结果与现场击实试验全料压实度控制法相同,由于现场碾压只需挖坑检测碾压干密度,检测时间大大缩短,效率较高,优势明显。 但当土料性质不均匀时,存在确定预控线所用试验土料与现场挖坑检测土料击实特性的差异,从而影响检测结果的准确性。

3.3.2 全料压实度双控法

全料压实度控制是在室内进行全料击实试验得到全料最大干密度,现场直接用试坑干密度进行全料压实度计算。 根据中心试验室和施工单位两方对糯扎渡大坝不同土料进行的掺砾土料  600 mm 击实仪全料和

600 mm 击实仪全料和  300 mm 击实仪等量替代法全料595 kJ/m3 、2 690 kJ/m3 两种击实功能击实试验成果对比,595 kJ/m3 功能下,不同砾石含量

300 mm 击实仪等量替代法全料595 kJ/m3 、2 690 kJ/m3 两种击实功能击实试验成果对比,595 kJ/m3 功能下,不同砾石含量  600 mm 全料击实与

600 mm 全料击实与  300 mm 等量替代法全料击实最大干密度差值在 -0.02 ~0.07 g/cm3 之间,最优含水量总体上全料击实低于等量替代法全料击实,掺砾量小于60 %时,替代法全料击实最大干密度略低于全料击实最大干密度,其差值小于 2.5 %,最优含水量差值在 1 个百分点内;2 690 kJ/m3 功能下,其规律与上述试验成果基本一致。

300 mm 等量替代法全料击实最大干密度差值在 -0.02 ~0.07 g/cm3 之间,最优含水量总体上全料击实低于等量替代法全料击实,掺砾量小于60 %时,替代法全料击实最大干密度略低于全料击实最大干密度,其差值小于 2.5 %,最优含水量差值在 1 个百分点内;2 690 kJ/m3 功能下,其规律与上述试验成果基本一致。

从现场检测的精度要求来看,对掺砾土料全料三点击实法检测土料压实度时,以 2 690 kJ/m3 功能为控制标准,可采用  300 mm 等量替代法全料击实试验确定填土的最大干密度;以 595 kJ/m3 功能为控制标准时,采用

300 mm 等量替代法全料击实试验确定填土的最大干密度;以 595 kJ/m3 功能为控制标准时,采用  300 mm 等量替代法全料击实试验确定填土的最大干密度时,压实度标准宜适当提高。

300 mm 等量替代法全料击实试验确定填土的最大干密度时,压实度标准宜适当提高。

最终确定现场检测采用试坑内小于 20 mm 的细料用  152 mm 击实仪进行三点快速击实,功能为595 kJ/m3,细料压实度应大于 98 %,试验过程只需1 h,可满足施工进度要求。 每周用

152 mm 击实仪进行三点快速击实,功能为595 kJ/m3,细料压实度应大于 98 %,试验过程只需1 h,可满足施工进度要求。 每周用  300 mm 大型击实仪 等量替代法击实试验进行复核, 每月用

300 mm 大型击实仪 等量替代法击实试验进行复核, 每月用 600 mm超大型击实仪进行全料 2 690 kJ/m3 击实功能95 %压实度的复核检测。 现场含水率可按细料检测,其合适范围为最优含水率的 -3 % ~+1 %。

600 mm超大型击实仪进行全料 2 690 kJ/m3 击实功能95 %压实度的复核检测。 现场含水率可按细料检测,其合适范围为最优含水率的 -3 % ~+1 %。

3.3.3 现场检测结果

心墙掺砾土料在 2009 年 4 月 29 日前铺层厚度为 30 cm,以后调整为 27 cm。 30 cm 厚填筑质量检测共 150 组, 碾 后 颗分 >20 mm 颗 粒含 量平 均27.5 %;碾后颗分 >5 mm 颗粒含量平均 36.7 %;碾后颗分 <0.074 mm颗粒含量平均 36.3 %,细料压实度平均 99.2 %,颗粒级配总体处于设计控制线。 考虑到糯扎渡心墙堆石坝坝高 261.5 m,心墙填筑质量至关重要。 为了提高一次合格率,决定铺料厚度调整为 27 cm,对填筑质量检测共计 2 000 组,碾压颗分总体上与 30 cm 铺层相当,细料压实度平均达100.17 %,含水量控制及压实质量良好。

3.3.4 复合试验成果

大坝固定断面每隔 10 m 层高,对各填筑料进行一次现场室内物理力学试验。 心墙料干密度为1.90~2.02 g/cm3,平均含水率为9.1 % ~14.3 %,大于设计参考干密度 1.90 g/cm3。 固结试验成果,饱和状态下各断面 7 组固结试验平均压缩模量为 35.33~64.00 mPa,最大垂直压力(5.0 mPa)下的轴向变形为 5.9 % ~11.8 %。 渗透试验的系数 i ×10-6~ i ×10-7 cm/s。

《4 施工质量实时监控技术[4]》

4 施工质量实时监控技术[4]

糯扎渡大坝填筑总量共 3 365.7 万 m3,其中心墙防渗料 468.42 万 m3,坝体断面有 8 种坝料,12 个分区,按施工规划分 Ⅸ 期填筑,施工程序复杂,质量要求高。

为解决常规质量控制手段受人为因素干扰大、管理粗放、难以实现对施工质量精准控制的情况,华能澜沧江水电有限公司会同天津大学、昆明勘测设计研究院,以产学研相结合的方法,融合水利水电工程科学、先进工程测量科学、电子与通信工程科学、计算机科学等多个交叉学科的先进理论和技术,深入研究高心墙堆石坝施工质量实时监控关键技术,研究开发了一种具有实时、在线、自动、高精度等特点的高心墙堆石坝施工质量监控的新技术,以保证工程优质并长期安全运行。 下面简要介绍主要技术创新内容。

《4.1 填筑碾压质量 GPS 自动监测与反馈控制》

4.1 填筑碾压质量 GPS 自动监测与反馈控制

实时动态监测碾压机械运行轨迹,自动监测记录碾压机械的行车速度、碾压遍数、激振力、压实厚度,通过 GPS、GPRS 和网络传输技术,将施工信息输入现场分控站和控制中心。 自主研发了碾压过程信息实时自动采集 PDA 技术,当填筑过程铺料厚度超过规定,或有漏碾、超速、激振力不达标时,PDA 即报警提示施工管理人员和质量监理人员,以便及时纠偏。 开发了碾压过程实时监控的高精度快速图形算法,实时计算和显示各项碾压参数,为及时进行挖坑检测提供依据,提高了一次检测合格率。

据统计分析,2010 年数字大坝系统共监控堆石料碾压 8 遍的合格率占 98.6 %,心墙料碾压 10 遍的合格率为 97.5 %。 GPS 监控的心墙压实度均值为 99.89 %,三点快速击实检测平均压实度为99.48 %,两者成果非常接近。

《4.2 料场料源及上坝运输实时监控》

4.2 料场料源及上坝运输实时监控

糯扎渡大坝坝体断面有 8 个坝料分区,分散于5 个料场,每个料场与相应的堆石分区相匹配,为防止卸料错误,对上坝运输车辆安装车载 GPS 定位设备,从而可实现上坝运输车辆从料场到坝面的全程监控,依靠 PDA 信息采集技术,实现了料源与卸料分区的匹配性,以及上坝强度和道路行车密度的动态监控,为确保上坝料的准确性和现场合理组织施工以及运输车辆优化调度提供了依据。

《4.3 提出了网络环境下数字大坝系统集成技术》

4.3 提出了网络环境下数字大坝系统集成技术

建立了高心墙堆石坝数字大坝系统集成模型,构建了基于施工实时监控的数字大坝技术体系,提出了网络环境下工程综合信息可视化集成技术,解决了具有数据量大、类型多样、实时性高等特点的工程动态信息集成的难题,实现了大坝建筑各种工程信息的综合集成,为大坝施工验收、安全鉴定及运行管理提供了支撑平台,该系统共有 10 大功能模块,集成质量、安全、进度、地质、灌浆及渗控工程等动态综合信息,为工程决策与管理、大坝安全运行与健康诊断等提供全方位的信息支撑和分析平台。

《5 结语》

5 结语

糯扎渡高心墙堆石坝首次采用在天然土料中掺加 35 %的人工碎石,既满足抗渗要求,又提高了心墙土料的力学性能,并提出了简单而有效的掺砾土心墙的填筑工艺。 系统研究了掺砾土料质量检测方法,创新性地开发了 600 mm 超大型击实仪进行全料击实试验,并与

600 mm 超大型击实仪进行全料击实试验,并与  300 mm 大型击实仪等量替代法全料击实试验和

300 mm 大型击实仪等量替代法全料击实试验和  152 mm 细料击实试验结果进行对比,提出了施工质量检测以压实度为控制指标,采用双控法,即在现场对细料进行三点法快速击实,在试验室进行全料压实度复核,既满足了快速施工的要求,又提高了压实度计算的准确度,为高心墙堆石坝质量标准和质量控制方法提供了依据。 在大坝施工质量控制中,首次采用 GPS 技术,对大坝填筑碾压的各项参数进行全面、实时、在线、自动监控和信息反馈,使施工质量更加真实可靠,减少返工,为高心墙堆石坝施工质量检测提供了一条新途径,实现了又好又快的建设目标。 糯扎渡大坝 2009 年填筑820 万 m3,2010 年填筑 1 153 万 m3,平均月填筑强度 82.2 万 m3 ,平均月上升高度 7.5 m,预计可提前一年发电,经济效益显著。

152 mm 细料击实试验结果进行对比,提出了施工质量检测以压实度为控制指标,采用双控法,即在现场对细料进行三点法快速击实,在试验室进行全料压实度复核,既满足了快速施工的要求,又提高了压实度计算的准确度,为高心墙堆石坝质量标准和质量控制方法提供了依据。 在大坝施工质量控制中,首次采用 GPS 技术,对大坝填筑碾压的各项参数进行全面、实时、在线、自动监控和信息反馈,使施工质量更加真实可靠,减少返工,为高心墙堆石坝施工质量检测提供了一条新途径,实现了又好又快的建设目标。 糯扎渡大坝 2009 年填筑820 万 m3,2010 年填筑 1 153 万 m3,平均月填筑强度 82.2 万 m3 ,平均月上升高度 7.5 m,预计可提前一年发电,经济效益显著。

糯扎渡大坝的创新性成果为我国将要建设的一批 300 m 级高心墙坝提供了宝贵经验,是我国大型水利水电工程质量控制手段的重大创新。

京公网安备 11010502051620号

京公网安备 11010502051620号