《1 前言》

1 前言

江苏省太湖流域工业经济比较发达,重污染行业比重过大,单位面积污染负荷过高,污染物排放总量大大超过环境的承载能力,是导致太湖富营养化严重和蓝藻水华大规模爆发的重要原因。 目前江苏省印染产能位居全国第二,印染加工业出口份额占全国印染加工出口总量的 1/3。 全省规模以上纺织印染企业在 GDP、利税、从业人数所占比例分别为 9.9 %,7.4 %,16.2 %。 江苏省的印染企业主要分布于苏南和苏中地区,苏州、无锡、常州、南通等四大纺织服装生产基地,这四市的纺织工业产品销售收入占全省纺织工业总量的 62 %,其中太湖地区则是江苏省印染产业较为集中的区域,印染废水排放量和 COD 排放量分别占全省印染行业的 75.3 %和 72.3 %,2006 年太湖地区共有规模纺织印染企业 1 200多家,年排放废水量 3.88 ×108 t,日均排放废水量超过 100 ×104 t,在太湖地区的工业行业中排名第一[1]。

印染废水具有水量大、有机物浓度高、色度高、 pH 高、水质复杂等特点[2 ~6]。 太湖地区目前共有约 64 家以印染废水为主城镇污水处理厂,设计日处理规模 105 ×104 m3/d,执行江苏省 2004 年颁布实施的《纺织染整工业水污染物排放标准》(DB32/670-2004 ) 排放标准 (COD  100 mg/L,NH3-N

100 mg/L,NH3-N  15 mg/L,TP

15 mg/L,TP 1.0 mg/L)。 而现有的废水处理工艺均不能达到该标准要求,COD 和 NH3-N 达标率不高。 《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/1072-2007)新标准 (COD

1.0 mg/L)。 而现有的废水处理工艺均不能达到该标准要求,COD 和 NH3-N 达标率不高。 《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/1072-2007)新标准 (COD  60 mg/L, NH3-N

60 mg/L, NH3-N  5 mg/L, TN

5 mg/L, TN  15 mg/L,TP

15 mg/L,TP  0.5 mg/L)的实施给现有以印染废水为主城镇污水处理厂提出新的挑战,提标改造工作势在必行。

0.5 mg/L)的实施给现有以印染废水为主城镇污水处理厂提出新的挑战,提标改造工作势在必行。

《2 材料与方法》

2 材料与方法

《2.1 试验装置》

2.1 试验装置

印染废水中试研究流程见图 1。

《图1》

图 1 印染废水试验流程图

Fig. 1 Schematic diagram of experimental printing and dyeing wastewater system

中试研究进水由位于调节池处进水泵打入中间水箱(D ×H =1.6 m ×1.5 m),再由厌氧水解泵送到厌氧上流式厌氧水解反应器(D ×H =1.6 m × 3.9 m),反应器出水自流至 A/O(PACT)池(L ×B × H =3.6 m ×1.8 m ×1.8 m),A/O(PACT)池出水进入中间水箱,再通过泵打入混凝沉淀池 ( L ×B ×H = 1.2 m ×1.2 m ×2.5 m),然后自流至过滤池(D ×H =0.8 m ×1.6 m),最终出水达标排放。

《2.2 试验水质》

2.2 试验水质

江苏省常熟市某污水处理厂印染废水占 80 %。该公司接纳的印染企业产品种类齐全,包括化纤、全棉、棉混纺产品的染色和印花;染料种类复杂,以分散染料和活性染料为主。 所用助剂主要有均染剂、固色剂、精炼剂、海藻酸钠、尿素、小苏打、双氧水、烧碱、保险粉等。 中试研究试验用水取自常熟市某污水处理厂调节池,具体水质情况见表 1。

《表1》

表 1 废水水质特征

Table 1 The characteristics of wastewater

由表 1 可知,印染废水水质波动较大,pH 碱性,色度波动变化大。BOD5/COD 值在 0.26 左右,废水可生化性较差。 该污水处理厂 NH3 -N 和 TN 浓度较一般典型印染废水浓度偏高,主要原因是有一家印染企业在印花工段大量使用了尿素,给处理带来了一定的难度。

《2.3 测试项目与方法》

2.3 测试项目与方法

常规水质分析方法[7]: COD: 重铬酸盐法;BOD5:稀释与接种法;色度:稀释倍数法;NH3 -N:纳氏试剂比色法;pH:pH 计;MLSS,MLVSS:重量法;DO,温度:便携式 DO 仪;生物相观察:光学显微镜。有机物分析采用气质联用(GC— MS),参照美国环保局(EPA)对工业污水的取样和分析步骤[8]。

《2.4 接种污泥》

2.4 接种污泥

中试研究接种污泥取自该公司厌氧水解池内厌氧污泥,污泥浓度为 12.8 g MLSS/L ,MLVSS/MLSS 为 0.46。 A/O (PACT) 池接种污泥取自该公司 CASS 池内好氧污泥,污泥浓度为 3.2 g MLVSS/L, MLVSS/MLSS 为 0.54。

《3 结果》

3 结果

《3.1 中试试验研究》

3.1 中试试验研究

3.1.1 COD 去除情况

中试研究系统稳定运行阶段(6 月 5 日— 9 月 30 日) 当进水 COD 波动较大(范围 617.7 ~ 1 060.0 mg/L,平均为 769.4 mg/L ),上流式厌氧水解反应器出水均值为 396.2 mg/L,平均去除率分别为 48.1 %,厌氧反应器对 COD 的去除效果明显,原因是上流式厌氧反应器污泥浓度较高,水力停留时间(HRT)24 h 左右,充分发挥了厌氧菌或兼性菌对有机物的降解作用。 A/O(PACT)工艺出水 COD 平均 107.0 g/L,A/O(PACT)生化处理技术显著地降解 COD,原因是:一方面,废水经过上流式厌氧水解后有机物浓度得到去除,同时废水的可生化性显著提高,有利于 A/O(PACT)工艺中好氧异养菌对可生物降解或慢速生物降解的有机物进行氧化、转化利用,达到去除有机物的目的;另一方面,粉末活性炭改善了污泥的沉降性能,提高了污泥浓度,保证 A/O(PACT)工艺对有机物的去除效果,粉末活性炭对难降解有机物也有一定的吸附作用。 同时混凝沉淀出水 COD 平均 60.8 mg/L,表明混凝剂聚合氯化铝作为印染废水深度处理效果理想,保证了系统出水水质。 过滤出水 COD 平均 51.4 mg/L,系统平均总去除率为 93.2 %。

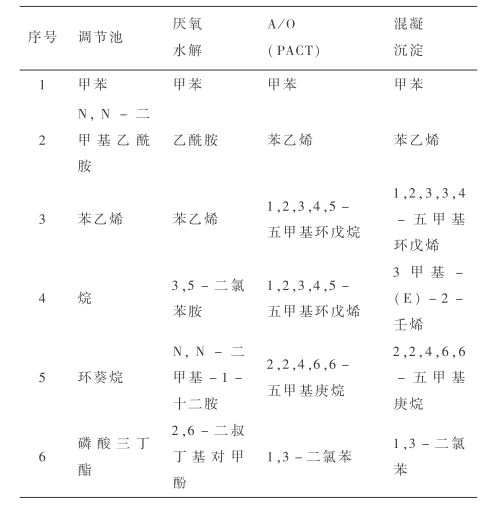

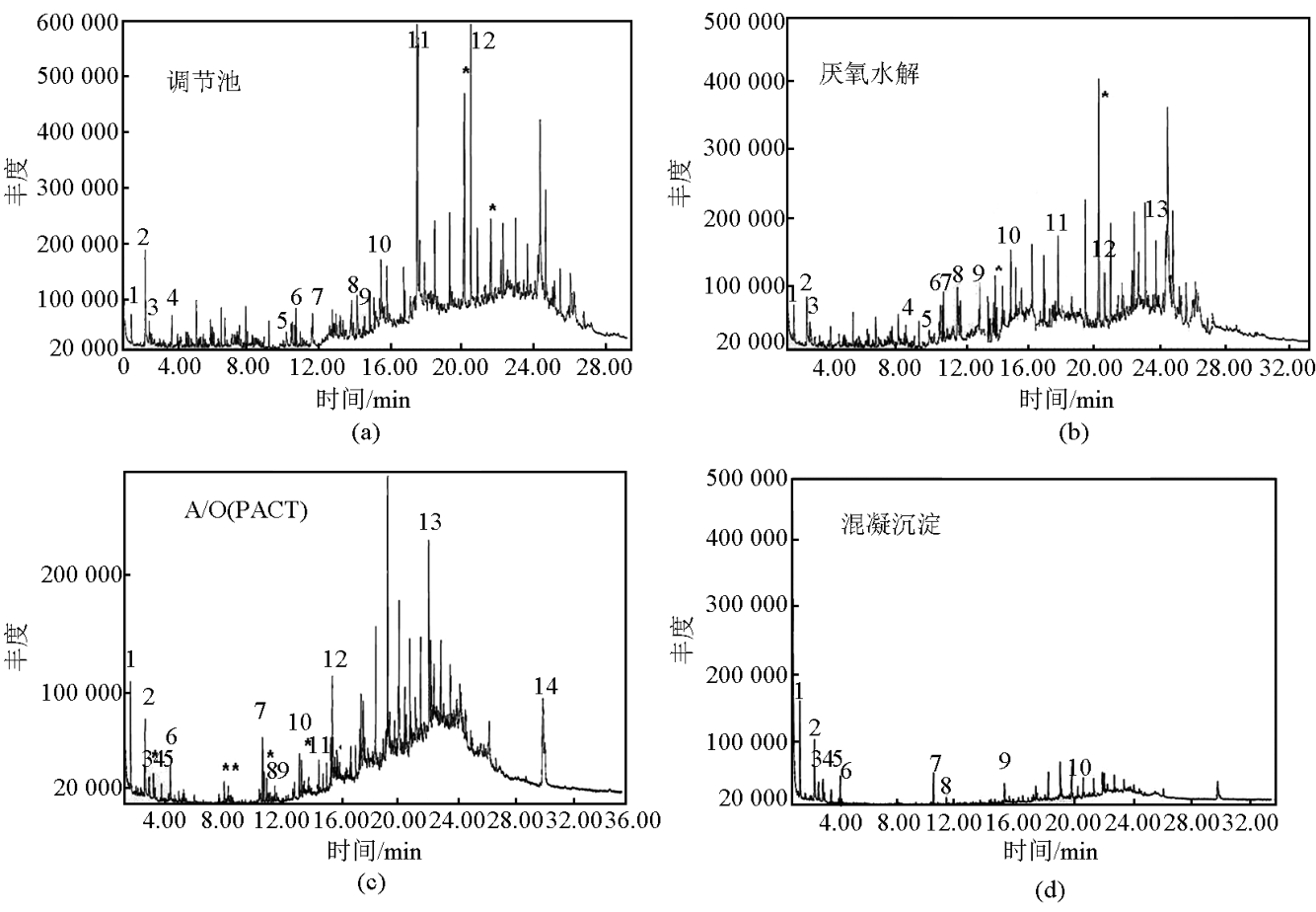

有机物降解规律研究采用 GC — MS 测试。 有机物在 GC — MS 测试中的总离子流谱图如图 2 所示,数据库分析得到的有机物见表 2。

《表2》

表 2 印染废水原水及各处理工段废水中的有机物

Table 2 Analyzed organic substances of raw wastewater and water from each treatment sections

《图2》

图 2 印染废水原水及处理各工段废水中有机物的总离子流图

Fig. 2 GC-MS total ion chromatograms of raw wastewater and water from each treatment sections

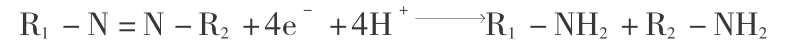

由图 2 及表 2 可知,调节池进水经过厌氧水解后含胺类物质很多,说明废水中大分子长链有机物得到降解和转化。 印染废水含偶氮键的染料,在厌氧水解的过程中容易发生偶氮断裂如下式所示[9 ~11]: 偶氮断裂生成胺,进一步可以变成游离氨,常规监测试验中发现印染废水经过厌氧水解后氨氮浓度升高,由此可以证明染料分子结构改变(开环、断键、裂解、基团取代、还原等),使结构复杂难生物降解的有机物分子转化成可慢速或快速生物降解的有机物,后续好氧处理对有机物进一步氧化分解[12]。厌氧水解工艺在印染废水的处理工艺中是必不可少的,一方面提高了废水的可生化性,另一方面有效降解了废水的 COD,将大分子有机物转化为小分子有机物,降低色度,改善废水的可生化性,同时相对于废水的物化处理工艺, 有效削减了污泥的产生量[13,14];经过 A/O(PACT)工艺处理之后,废水中有机物主要是烷烃、烯醇类物质,有机物明显减少,基本达到了去除有毒有机物的目的。 经过混凝沉淀后,污染物浓度得到有效去除且多以低碳的有机物存在。 因此,中试系统完成了对有机物的降解过程,各工段相互协作,厌氧菌、兼性菌、好氧菌各自发挥优势,完成对大部分污染物的去除,混凝沉淀起到把 关作用,保证系统的稳定运行。

偶氮断裂生成胺,进一步可以变成游离氨,常规监测试验中发现印染废水经过厌氧水解后氨氮浓度升高,由此可以证明染料分子结构改变(开环、断键、裂解、基团取代、还原等),使结构复杂难生物降解的有机物分子转化成可慢速或快速生物降解的有机物,后续好氧处理对有机物进一步氧化分解[12]。厌氧水解工艺在印染废水的处理工艺中是必不可少的,一方面提高了废水的可生化性,另一方面有效降解了废水的 COD,将大分子有机物转化为小分子有机物,降低色度,改善废水的可生化性,同时相对于废水的物化处理工艺, 有效削减了污泥的产生量[13,14];经过 A/O(PACT)工艺处理之后,废水中有机物主要是烷烃、烯醇类物质,有机物明显减少,基本达到了去除有毒有机物的目的。 经过混凝沉淀后,污染物浓度得到有效去除且多以低碳的有机物存在。 因此,中试系统完成了对有机物的降解过程,各工段相互协作,厌氧菌、兼性菌、好氧菌各自发挥优势,完成对大部分污染物的去除,混凝沉淀起到把 关作用,保证系统的稳定运行。

3.1.2 色度去除情况

中试研究系统稳定运行阶段(6 月 5 日— 9 月30 日),进水色度波动较大,平均进水色度 354 倍,最高 450 倍,最低 220 倍,厌氧上流式水解反应器的出水色度比进水明显降低,出水色度均值为 84 倍,平均去除率为 75.7 %,经过 A/O(PACT)工艺出水色度平均 40 倍,过滤出水色度仅为 22 倍,系统的色度平均总去除率为 93.9 %。 由此可知,中试系统脱色效果较好,出水稳定。 系统出水色度 40 倍,达到了《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/1072-2007)规定的标准值。

40 倍,达到了《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/1072-2007)规定的标准值。

为考察印染废水在整个中试流程中色度被生物降解的程度以及其结构组分的变化,对运行阶段各处理工段中出水进行紫外—可见吸收光谱分析见图 3。

《图3》

图 3 印染废水紫外—可见吸收光谱扫描

Fig 3 UV—V is spectra of printing and dyeing wastewater

由图 3 可知,调节池进水吸光度较高,经过厌氧上流式水解池后废水的吸光度很快降低,说明染料分子结构发生改变(开环、断键、裂解、基团取代和还原等),发色基团打开。 通过测试结果可判定,经过厌氧或兼氧生物降解,使染料结构发生变化,从而使染料废水的组分也相应发生了变化。 GC-MS 测试中染料偶氮键的打开、破坏证明了发色基团的破坏。 再经 A/O(PACT) 工艺处理总出水在 200 ~700 nm 内的吸收大大降低,通过 GC-MS 测试也证明该工段对发色基团的进一步破坏和转化,致使色度降低,A/O(PACT)工艺中粉末活性炭对色度的去除起到吸附作用;混凝沉淀过混凝作用对色度也有一定的去除。

3.1.3 脱氮情况

中试研究系统稳定运行阶段(6 月 5 日— 9 月 30 日),进水氨氮平均 42.3 mg/L,最高 56.8 mg/L,最低 31.2 mg/L;上升流厌氧水解池出水氨氮平均 47.0 mg/L,平均提高了 4.7 mg/L。 这一点与前文

所述染料的偶氮键被破坏作用有关。 A/O(PACT) 工艺出水氨氮平均 4.7 mg/L,平均去除率分别为 88.1 %, A/O(PACT)工艺对氨氮的去除效果最明显,主要原因是溶解氧充足、污泥新陈代谢活跃、硝化菌发挥硝化作用效果明显[15]。 系统出水氨氮平均 4.0 mg/L,系统平均总去除率为 90.2 %。

系统进水总氮 35.2 ~57.1 mg/L,平均达到 48.7 mg/L,对于总氮的去除主要是通过反硝化作用, A/O(PACT)工艺污泥内回流比控制在 300 %左右,缺氧段泥水混合效果较好,因此保证 A/O(PACT) 工艺反硝化效果,系统出水总氮14.2 mg/L,系统平均总去除率为 70.8 %。

3.1.4 除磷研究

中试研究系统稳定运行阶段(6 月 5 日— 9 月 30 日),平均进水 TP 6.2 mg/L,最高 8.6 mg/L,最低 3.4 mg/L; A/O(PACT) 工 艺 出 水 TP 平 均 2.9 mg/L,平均去除率分别为 51.9 %,A/O(PACT)工艺对 TP 的去除主要是通过剩余污泥排放实现的。 混凝沉淀对 TP 去除效果明显,出水 TP 平均 0.3 mg/L,混凝剂聚合氯化铝对 TP 去除效果较好。系统出水平均值为 0.2 mg/L, 平均总去除率为96.3 %。

《3.2 示范工程》

3.2 示范工程

3.2.1 工艺运行

该厂二期扩建工程于 2008 年 5 月底竣工运行,经过近一个月的运行,2008 年 6 月 26 日常熟市环保局监测站对其进行了监测验收,监测结果见表 3。由表 3 可知,示范工程的出水水质指标达到《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》 (DB32/1072 -2007) 排放标准。COD,总氮,氨氮和总磷去除率分别为 90.6 %, 80.7 %,99.2 %及 99.4 %。

《表3》

表 3 工程验收监测结果

Table 3 The result of acceptance monitoring

mg/L

3.2.2 经济分析及环保效益

该厂二期扩建工程采用工艺,设计规模 2.0 ×104 m3/d,该工程总投资 3 300 万元。 改造后直接运行费用构成如下:电费 0.50 元/m3 ;药剂费为 1.00 元/m3; 管理费 (日常维修,人员工资)0.20 元/m3,合计直接运行费用为 1.70 元/m3。

废水处理改造工程实施后,每年减少 COD,氨氮,TN,TP 排放量分别约为 2 884.2,183.2,200.3,20.7 t。 大大改善了区域的水环境质量,为太湖水质的改善提供基础。

《4 结语》

4 结语

1)中试研究稳定运行阶段 (6 月 5 日—9 月30 日)系统对 COD 和色度平均总去除率分别为 93.2 %和 93.9 %,其中厌氧工艺去除效果最为明显,对 COD 和色度去除率分别为 48.1 % 和75.7 %。原因是上流式厌氧池内微生物量充足,污染物与污泥混合效果较佳,厌氧菌或兼性菌充分发挥降解作用,有机物 GC—MS 测试证明了这一点。

2)中试研究稳定运行阶段 (6 月 5 日— 9 月 30 日)系统对氨氮、总氮和总磷去除效果良好,系统去除效率分别为 90.2 %,70.8 %,96.3 %。 A/O(PACT)工艺对氨氮和总氮去除效果明显,硝化反硝化效果较佳;混凝沉淀对总磷去除效果较佳,混凝剂聚合氯化铝适合作为印染深度处理。

3)2.0 ×104 m3/d 示范工程总投资 3 300 万元,直接运行费用 1.70 元/m3。 出水优于《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/1072—2007)标准。 示范工程实施后,每年减少 COD,氨氮,TN,TP 排放量分别约为2 884.2,183.2,200.3,20.7 t。 厌氧水解— A/O(PACT)—混凝组合工艺适合于太湖流域以印染废水为主城镇污水处理厂提标改造工作。

京公网安备 11010502051620号

京公网安备 11010502051620号