《1 引言》

1 引言

随着航空航天工业的发展, 离心机的用途越来越广泛。离心机系统可以通过高速旋转产生几十倍重力加速度的超重环境, 可在地面模拟训练航天员和飞行员的身体承受能力, 检验仪器设备的性能指标。早期的离心机控制系统由模拟分立元件组成, 性能已不能满足如今新一代航空航天飞行器的要求。目前国内外有关离心机方面的研究报道并不多

笔者在离心机系统模型的基础上, 设计了一种基于自适应鲁棒控制的离心机控制系统, 它对离心机系统和电机具体参数的不确定性非线性变化与外界各种振动摇摆以及空间气动力学的干扰力矩的敏感性较低, 可以补偿非线性不确定变化量及干扰力矩的影响, 改善系统的响应特性, 提高系统自适应能力, 因此具有较好的鲁棒性。笔者提出的控制算法在离心机系统平台上进行试验, 用试验结果验证了这种方法的有效性。尽管高速旋转时外界各种环境状况和吊舱负载的变化不同, 对系统的影响很大, 但离心机控制系统仍表现出满意的控制性能。

《2 离心机控制系统》

2 离心机控制系统

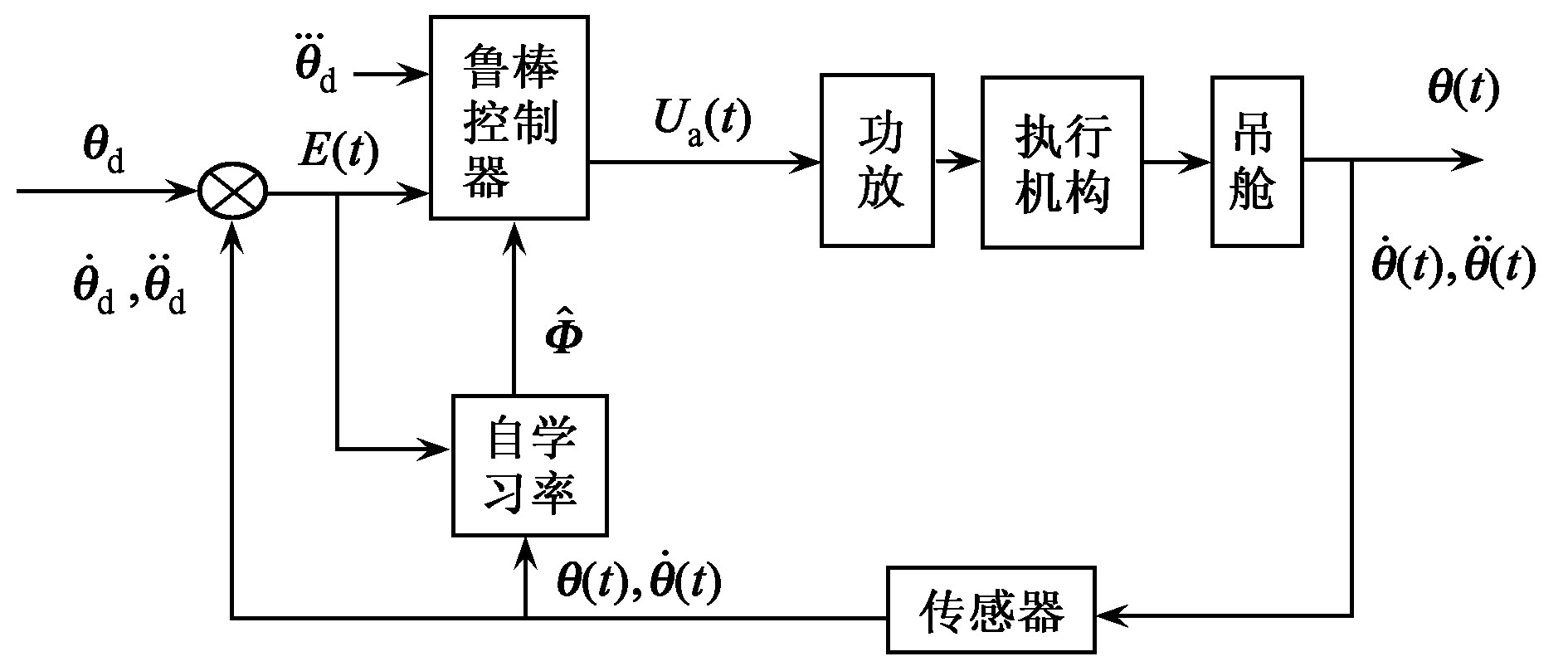

离心机控制系统如图1所示, 由主控台、拖动台、生理监测台、可控硅功率放大器、直流电动机、减速器转台、臂架和吊舱等组成。系统工作时, 直流电机带动大臂架和吊舱高速旋转, 产生几十倍重力加速度的超重环境。加速度变化规律可归纳为几十条典型曲线。每一条曲线又有数值不等的变化上升率, 如角速度梯形曲线上升率从0.001 rad/s2到1 rad/s2, 因此曲线变化范围大。控制系统的任务就是控制吊舱旋转产生的加速度变化曲线尽可能与给定的加速度命令曲线相一致。离心机控制系统结构采用层次结构, 分为三层:最顶层为监测管理级, 中间层为控制级, 最低层为伺服级。

1) 监测管理级

由主控计算机、故障计算机、生理监测计算机组成。各计算机以ARCnet方式构成局域网, 完成彼此信息数据交换。主控计算机完成管理监测、发布命令、编辑计算加速度命令曲线并转化成角速度命令曲线。故障计算机监控各类关键参数, 如加速度、角速度、压力、温度、噪声、大厅门关好信号、吊舱门关好信号等, 有问题用声、光、电方式报警, 并存储相关数据信息。生理监测计算机监控舱内人员各种生理参数, 如呼吸、脑电波、心电波等, 并采集存储, 有异常即报警停车。

2) 控制级

由拖动计算机组成, 完成将上级传来的命令值与用传感器测量的离心机实际旋转角速度和角加速度值进行比较得到误差, 计算机对此误差用自适应鲁棒控制算法处理, 得到控制信号Ua (t) 后经可控硅功率放大控制伺服系统驱动电动机, 转动大臂架和吊舱准确按照期望的角速度曲线变化。

3) 伺服级

由540 kW的Z4-355-42型直流电机、减速器、光电码盘、加速度传感器、转台、汇电环、臂架、吊舱等组成。

为了保证舱内人员安全和万无一失, 离心机控制系统具有超速保护和过失保护功能

《3 离心机系统模型》

3 离心机系统模型

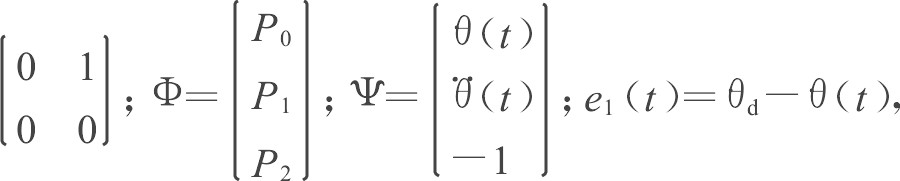

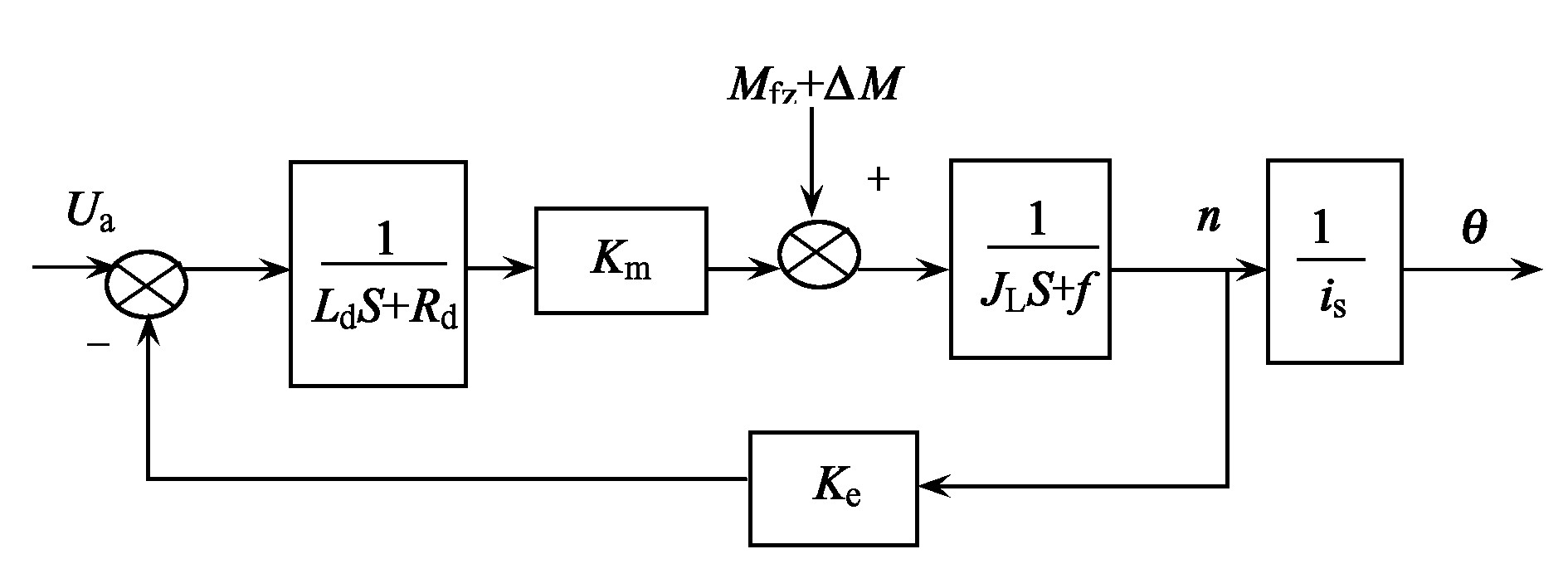

离心机在水平面上高速旋转, 旋转角θ由直流电机伺服系统驱动。离心机主要组成部件是直流电机、减速器、大臂架和吊舱。该系统模型见图2。其中, Ua为加在直流电机电枢上的电压;Rd为电枢绕组电阻;Ld为电枢绕组电感;Km为电机力矩系数;Ke为直流电机反电动势常数;JL为电机变速机构和负载折合到电机轴上的转动惯量; f为电机变速机构和负载折合到电机轴上的粘性摩擦系数; n为转速, θ为角位移; Mfz为高速转动时等效到电机输出轴上的空间气动力学干扰力矩;ΔM为高速旋转时由于大臂架和吊舱的振动、摇摆和负载变化所带来的等效到电机输出轴上的干扰力矩。f, Mfz, ΔM是非线性不确定变化干扰量, 它们产生于饱和、摩擦、齿隙、非线性弹性形变振动摇摆、吊舱负载变化不确定性等等因素, 直接通过参变量f, Mfz, ΔM表现出复杂非线性不确定性变化, 从而对离心机跟踪控制系统的稳态、动态性能产生较大的影响, 使控制跟踪性能变坏。

由图2可得其微分方程为

式中,

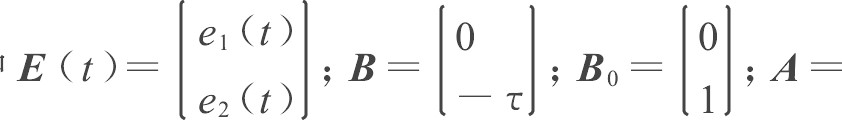

上式可写成状态方程形式:

式中

《图3》

《图4》

《图5》

《图6》

《图7》

《4 自适应鲁棒控制器》

4 自适应鲁棒控制器

从图2可以看出, 这是一个含有不确定性的时变不确定数学模型。其中

离心机控制系统的核心是自适应鲁棒控制系统的设计。首先针对式 (1) , 取控制器输入为Ua (t) =U (t) +KTE (t) , 则式 (1) 变为:

其中, KT为控制器增益行向量, 并且KT∈R1×2;对于式 (2) , 取李亚普诺夫函数, 得到:

其中P>0, R>0均为正定对称矩阵;

选择合适的KT, 对一任意正定对称阵P, 总有正定对称阵Q, 使得下式成立:

令

令

则

因此有

故系统是一致渐近稳定的。有定理如下:

定理 对于系统式 (1) , 若取自学习率:

控制输入量:

则系统式 (1) 是一致渐近稳定的, 且有:

《5 试验结果》

5 试验结果

拖动计算机采用的是工控机。它将跟踪命令与用传感器测量的离心机旋转的实际角速度、角加速度量进行比较得到误差, 计算机对此数据用自适应鲁棒控制算法处理, 经D/A后得到控制信号Ua (t) 再经可控硅功率放大控制伺服系统驱动直流电机, 转动大臂架和吊舱高速旋转, 并确保按照期望的命令曲线变化。角速度传感器采用光电码盘, 角加速度传感器采用应变式感应传感器。

试验场地分别是80 m×100 m的宽广试验大厅。采用记忆存储示波器记录。试验时, 让离心机跟踪不同上升率的角速度变化曲线, 角速度上升变化率分别是0.03 rad/s2和0.9 rad/s2, 以此检验离心机控制系统的控制效果。低速时, 大臂架和吊舱的振动、摇摆, 以及空间气流等带来的干扰力矩作用不明显, 而高速旋转时由于大臂架和吊舱的振动、摇摆以及空间气流动力学带来的等效到电动机输出轴上的干扰力矩, 对离心机跟踪控制系统的稳态、动态性能影响很大, 使控制跟踪性能变坏, 这是必须考虑的。

离心机和直流电机的基本参数见表1。控制器参数KT的绝对值选取一般不过大, 过大虽然增加了鲁棒性, 但使系统保守性增加, 动态指标变坏, 超调量增大。实际整定时, 采用工程方法即扩充临界比例法和试凑法, 得到控制器参数KT的k1, k2的数值分别为-1.38, -3.36。R=0.6I, P=0.8I, I是二阶单位矩阵。自适应鲁棒控制器的控制输入计算见式 (5) 、式 (6) 。

Table 1 Experimental devices

《表1》

参数 |

数值 |

电枢绕组电感Ld/ H |

0.003 73 |

电机力矩系数Km/ Nm·A-1 |

0.631 3 |

电机输出轴等效转动掼量JL/ kg·m2 |

1.67×102 |

电枢绕组电阻Rd/Ω |

0.052 9 |

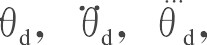

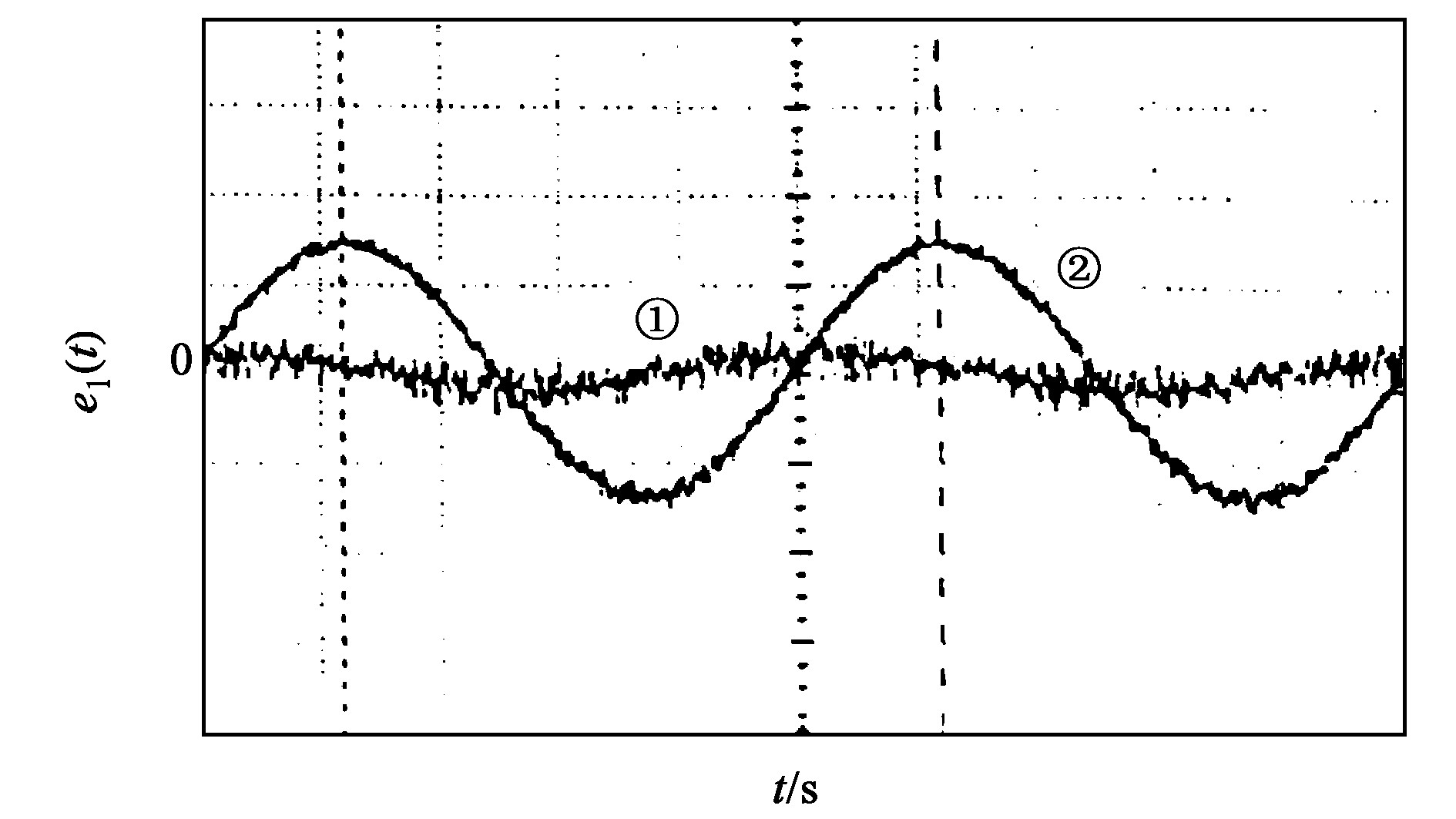

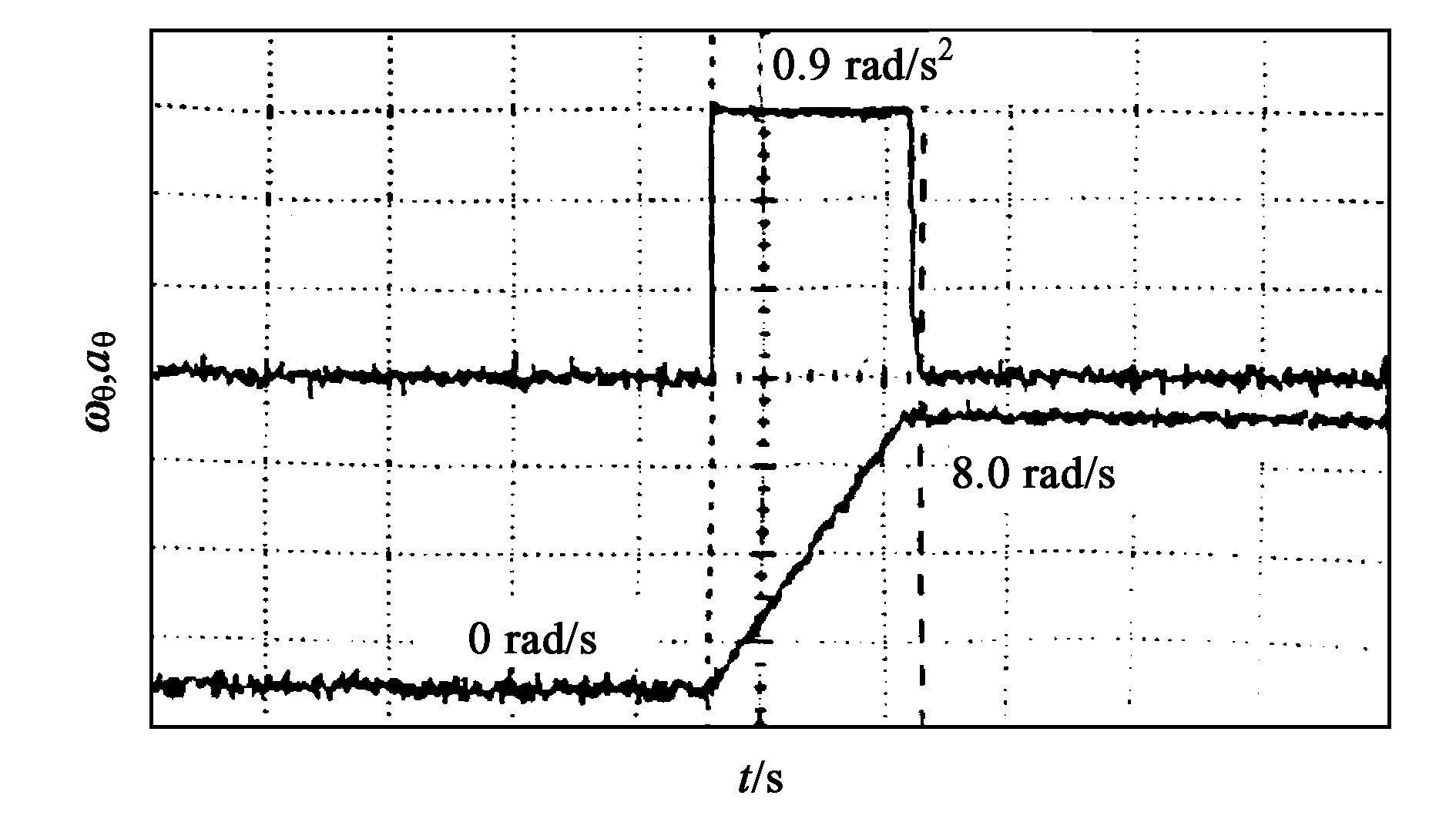

实验时离心机先以角加速度aθ=0.03 rad/s2提高角速度。在低速情况下, 调整好后的自适应鲁棒控制和PID控制都能使离心机实现较好的跟踪。但当角速度上升变化率提高为0.9 rad/s2 , 控制器所有控制器参数又都不做任何改动时, 情况就不同了。图4是用自适应鲁棒控制算法控制离心机跟踪的角速度ωθ和角加速度aθ变化实测曲线。可以看出跟踪性能较好。这时角速度误差e1 (t) 变化很小, 见图5曲线①, 性能满足要求。将结果用记忆存储示波器记录下来。尔后, 用PID算法控制的离心机控制系统的水平角速度跟踪误差e1 (t) 变化的实测曲线见曲线②, 可以看出这时的实测曲线摆动较大, 最大误差达到0.3 rad/s, 不满足性能指标的要求。由此可见, 基于自适应鲁棒控制的离心机控制系统, 提高了离心机系统对各种外界环境干扰和负载变化的适应能力。

《6 结论》

6 结论

笔者针对离心机系统高速旋转, 设计自适应鲁棒控制算法。它对离心机和电机具体参数的不确定性非线性变化与外界各种振动摇摆及空间气流干扰力矩的敏感性较低, 可以补偿非线性不确定变化量及干绕力矩的影响, 因此具有较好的鲁棒性。它可以改善系统的响应特性, 提高系统对外界各种环境干扰力矩的适应能力。试验结果验证了这种方法的有效性。尽管外界环境干扰力矩与负载变化不同, 离心机控制系统仍表现出满意的控制性能。

京公网安备 11010502051620号

京公网安备 11010502051620号