《1 环境友好型 YST – 25 全水压凿岩机》

1 环境友好型 YST – 25 全水压凿岩机

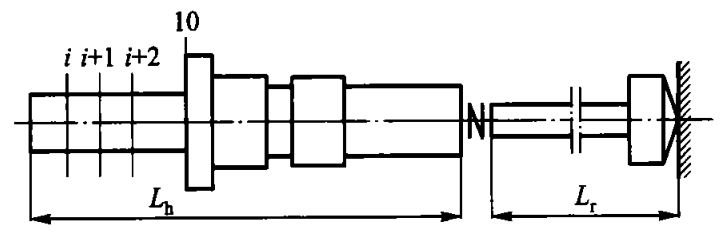

冲击凿岩机是矿山开采、隧道掘进的主要设备。根据活塞加速运动的动力源不同 , 冲击凿岩机分为气动、液压、电动、内燃等。目前普遍采用液压或气动 ( 风压 ) 冲击凿岩机 , 其工作原理如图 1 所示。

《图 1》

1一活塞;2-针尾;3一接杆套;4一钎杆;5一钎头

图 1 冲击凿岩机工作原理

Fig.1 The working principle of percussive drill

随着人们环境意识的增强 , 环境友好的绿色机械产品受到广泛关注。早期地下开采利用水势能进行落矿和运输采用的水力凿岩机重新受到关注。环境友好型全水压凿岩机通过合理设计 , 用水作为介质代替油 , 为冲击、支撑推进提供动力源 , 为排屑、消除粉尘提供水源 , 减少了配套管道 , 使凿岩机移动和操作更为简便。笔者针对环境友好型冲击凿岩机 , 建立了以弹性杆、弹簧为基本单元的冲击凿岩机波动力学模型 , 对 YST – 25 型全水压凿岩机进行动态数值仿真 [1~3] , 分析钎杆、活塞中的应力分布状况和应力波的变化状况 , 以及岩石加载刚度与凿人量、能量传递效率之间的关系 , 为环境友好型全水压冲击凿岩机的改进设计和效能评估提供依据。

《2 YST – 25 全水压凿岩机动力学建模》

2 YST – 25 全水压凿岩机动力学建模

《2.1 动力学模型》

2.1 动力学模型

YST – 25 型冲击凿岩机的能量传递过程包括一个由液压能转变为活塞动能的刚体运动和由活塞冲击钎杆动能转变为应变能的弹性变形两个环节。冲击凿岩机一般依据活塞动力学设计确定结构尺寸 , 完成初步设计 , 然后按弹性动力学理论模拟仿真分析冲击凿岩机结构 , 再修改完善设计[4~6] 。冲击凿岩机的整机动态品质主要取决于其弹性动力学特性 , 因此 , 必须应用波动力学理论 , 建立冲击凿岩过程的动力学模型 , 通过数值计算 , 对所设计的冲击凿岩系统进行波动力学数值仿真与完善设计。

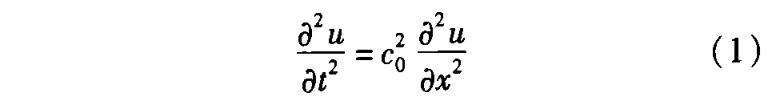

对于环境友好型冲击凿岩机这种具体的冲击机械系统 , 无论结构形状如何复杂 , 其动力学工作模型都可以由弹性杆、弹簧这两个基本单元组合而成 , 只是所包含的力学元件的特性参数、元件数量及其分布位置可能不同 , 而每个力学元件的模型是相同的[7] 。应用冲击机械系统波动力学的这种建模方法 , 将环境友好型冲击凿岩机中的活塞和钎杆视为两个弹性杆 , 将两者之间的非线性冲击虚拟为一个线性弹簧 , 这样 , 冲击凿岩机就变为一个由弹性杆和弹簧组合而成的冲击机械系统 , 如图 2 所示。图中 Lh 和 Lr 分别为活塞和钎杆的纵向长度。

《图 2》

图 2 冲击凿岩机工作模型

Fig.2 The working model of percussive drill

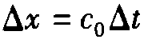

冲击机械系统的一维标准波动力学方程为

式中 u 为弹性杆的轴向位移 ( x 方向 ) , c0 为弹性杆材料的纵波波速, ,E 为弹性杆材料的杨氏模量 ,

,E 为弹性杆材料的杨氏模量 ,  为弹性杆材料的密度 , 这些参数在活塞和钎杆中是相等的。

为弹性杆材料的密度 , 这些参数在活塞和钎杆中是相等的。

由于活塞和钎杆的形状与面积是变化的 ( 截面积为 A ) , 为了求解方便 , 常采用含有截面运动速度  和作用力 F 的方程组 , 形如

和作用力 F 的方程组 , 形如

式 ( 1 ) 与式 ( 2 ) 是等价的 , 式 ( 2 ) 即为 YST – 25 型冲击凿岩机的动力学模型。

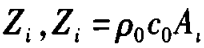

为了用特征线方法对环境友好型冲击凿岩机进行数值模拟与分析 , 必须对式 ( 2 ) 进行离散处理 [7] 。选定时间步长 作等时离散处理 , 各弹性杆的空间步长 ( 即离散单元长度 ) 为

作等时离散处理 , 各弹性杆的空间步长 ( 即离散单元长度 ) 为  。将系统中的各弹性杆按相应的单元长度从左至右离散 , 并连续编号 , 整个冲击系统的界面数为 N 。离散处理时应保证弹簧等元件的特殊端面在离散界面上 , 并尽量使弹性杆的截面突变处在离散界面上 , 如图 2 中的界面 10 , 它是活塞中截面突变处 , 也是截面积最大处。必须指出 , 相邻两特殊界面虽然是两个编号 , 但它们不存在时间差。根据弹性杆的纵波波速、密度 , 以及杆的几何尺寸 , 可以求得各相应界面的面积 A 和波阻

。将系统中的各弹性杆按相应的单元长度从左至右离散 , 并连续编号 , 整个冲击系统的界面数为 N 。离散处理时应保证弹簧等元件的特殊端面在离散界面上 , 并尽量使弹性杆的截面突变处在离散界面上 , 如图 2 中的界面 10 , 它是活塞中截面突变处 , 也是截面积最大处。必须指出 , 相邻两特殊界面虽然是两个编号 , 但它们不存在时间差。根据弹性杆的纵波波速、密度 , 以及杆的几何尺寸 , 可以求得各相应界面的面积 A 和波阻  ( i = 0 , 1 , … , N ) 。这样 , 冲击系统就变成了由特殊界面串连起来的单元链。

( i = 0 , 1 , … , N ) 。这样 , 冲击系统就变成了由特殊界面串连起来的单元链。

《2.2 弹性杆界面状态向量》

2.2 弹性杆界面状态向量

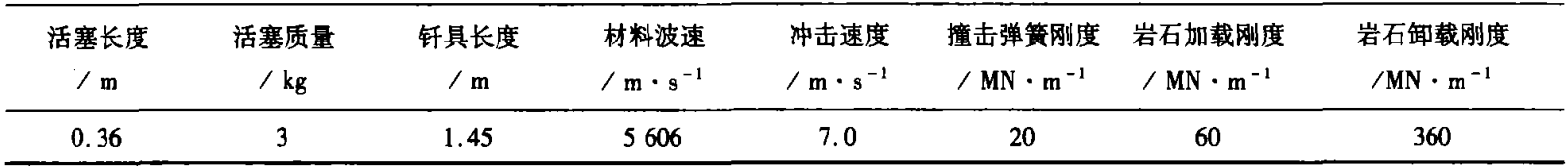

对于弹性杆中的界面 , 可以根据特征线方法求得各界面上的状态向量  设弹性杆的左端特殊界面为 N1 , 右端特殊界面为N2 , 则有矩阵方程为

设弹性杆的左端特殊界面为 N1 , 右端特殊界面为N2 , 则有矩阵方程为

在弹性杆中, i 从 N1 + 1 到N2 - 1 界面的状态向量可以由式 ( 3 ) 从初始状态开始依时间递推求解 , 而 i = N1 和 i = N2 两个界面的状态向量由左右两个特殊界面及式 ( 3 ) 联立求解。这两个特殊界面也就是杆的边界条件。

在冲击系统中 , 只有作为活塞的弹性杆具有一定的初始速度 , 其他元件是静止的 , 并且一般将冲锤设定在冲击系统的左端。所以 , 整个冲击系统的初始条件离散后为

式中  为活塞冲击速度 , Nh 为活塞的界面数。

为活塞冲击速度 , Nh 为活塞的界面数。

《2.3 自由面处理》

2.3 自由面处理

当弹性杆的端面未受到任何约束 , 或者弹性杆与其他元件及工作介质处于脱离状态 ( 间隙 y > 0) 时 , 该界面即为自由面。如活塞的非冲击端 , 或活塞和钎杆的端面不与其他元件接触 , 就是自由面。设自由面的界面编号为 i , 则有

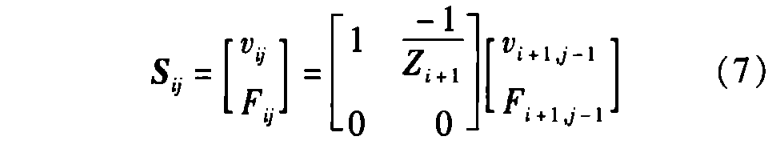

若此界面为杆的右端面 , 联立式 ( 5 ) 与式 ( 3 ) 得

若此界面为杆的左端面 , 联立式 ( 5 ) 与式 ( 3 ) 得

《2.4 工作端面处理》

2.4 工作端面处理

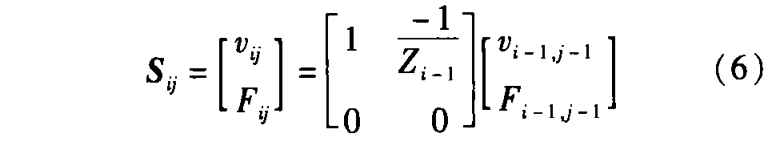

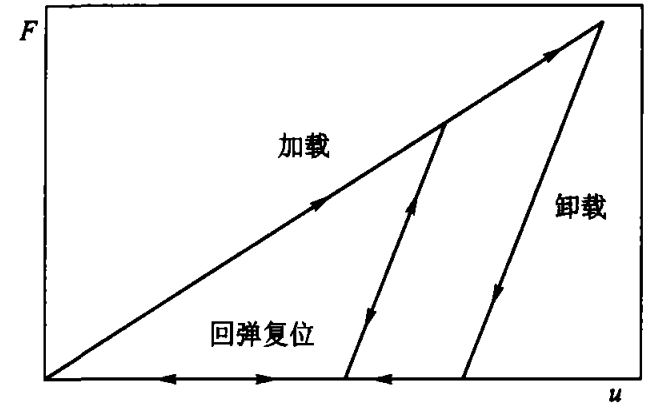

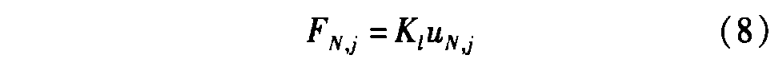

工作端是弹性杆 ( 钎头 ) 与岩石的交界面 , 其界面编号为 N 。这里须注意两点 : 一是杆是否与工作介质接触 , 即间隙 y 是否  0 ; 如果 y > 0 , 则按自由面处理 , 若 y

0 ; 如果 y > 0 , 则按自由面处理 , 若 y  0 , 则根据岩石破碎力学模型处理 , 如图 3 所示。二是在根据岩石破碎力学模型处理时 , 必须考虑活塞每次撞击中存在多次凿人跃进。为此 , 将工作端面的状态分为以下三种情况处理。

0 , 则根据岩石破碎力学模型处理 , 如图 3 所示。二是在根据岩石破碎力学模型处理时 , 必须考虑活塞每次撞击中存在多次凿人跃进。为此 , 将工作端面的状态分为以下三种情况处理。

《图 3》

图 3 岩石破碎力学模型

Fig.3 The model of rock breaking mechanics

1 ) 加载段 : 当  时 ,

时 ,

2 ) 卸载段 : 当  时 ,

时 ,

式中

分别为岩石加载刚度和卸载刚度。

分别为岩石加载刚度和卸载刚度。

3 ) 回弹复位段 : 当  时 ,

时 ,

工作端面的状态向量由式 ( 8 ) 至式 ( 10 ) 中某式与式

联立求解。

式 ( 3 ) 至式 ( 11 ) 即为环境友好型冲击凿岩机动力学模型的离散化形式。

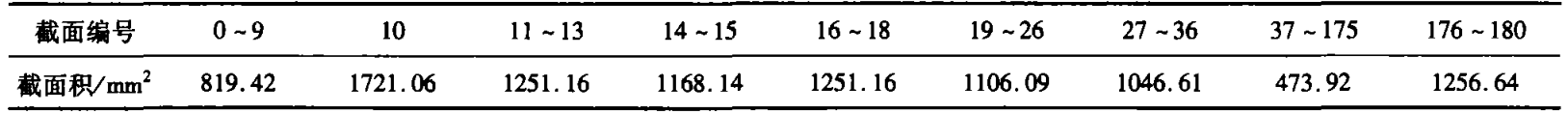

由工作端的状态向量  可求得冲击凿岩机系统的凿人量和效率。定义冲击凿岩机系统单次冲击的凿人量为工作端 (钎头 ) 卸载后的最大位移 , 冲击凿岩机系统的效率为应力波对岩石做的功与活塞的动能比值 , 则

可求得冲击凿岩机系统的凿人量和效率。定义冲击凿岩机系统单次冲击的凿人量为工作端 (钎头 ) 卸载后的最大位移 , 冲击凿岩机系统的效率为应力波对岩石做的功与活塞的动能比值 , 则

《3 YST – 25 凿岩机动力学数值仿真》

3 YST – 25 凿岩机动力学数值仿真

《3.1 仿真参数》

3.1 仿真参数

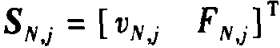

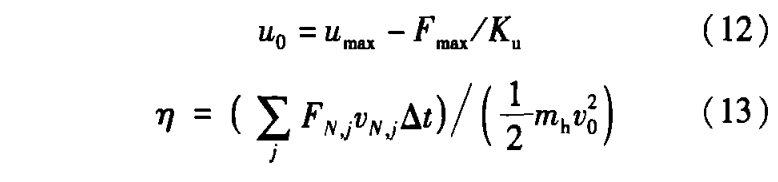

YST – 25 型全水压凿岩机技术参数为 : 冲击能量 75 J , 冲击频率 35 Hz , 冲击速度 7 m/s , 系统的水压力 10 MPa 。配套使用  25.4 × ( 1200 一 1800 ) mm 钎杆和

25.4 × ( 1200 一 1800 ) mm 钎杆和  40 一字形钎头。应用上述动力学模型编制成软件 , 输人有关动力学参数和活塞、钎杆、钎头等部件的截面积 , 即可对 YST – 25 凿岩机的冲击凿岩过程 ( 包括活塞、钎杆和钎头 ) 进行动力学数值仿真 , 分析其受力状态和凿岩效能 ; 动力学仿真参数和各截面面积如表 1 和表 2 所示。

40 一字形钎头。应用上述动力学模型编制成软件 , 输人有关动力学参数和活塞、钎杆、钎头等部件的截面积 , 即可对 YST – 25 凿岩机的冲击凿岩过程 ( 包括活塞、钎杆和钎头 ) 进行动力学数值仿真 , 分析其受力状态和凿岩效能 ; 动力学仿真参数和各截面面积如表 1 和表 2 所示。

《表 1》

表 1 动力学仿真参数

Table 1 The parameters of dynamics simulation

《表 2》

表 2 YST-25全水压凿岩机冲击系统的各戴面面积

Table 2 The area of every section of percussive drill

《3.2 应力分析》

3.2 应力分析

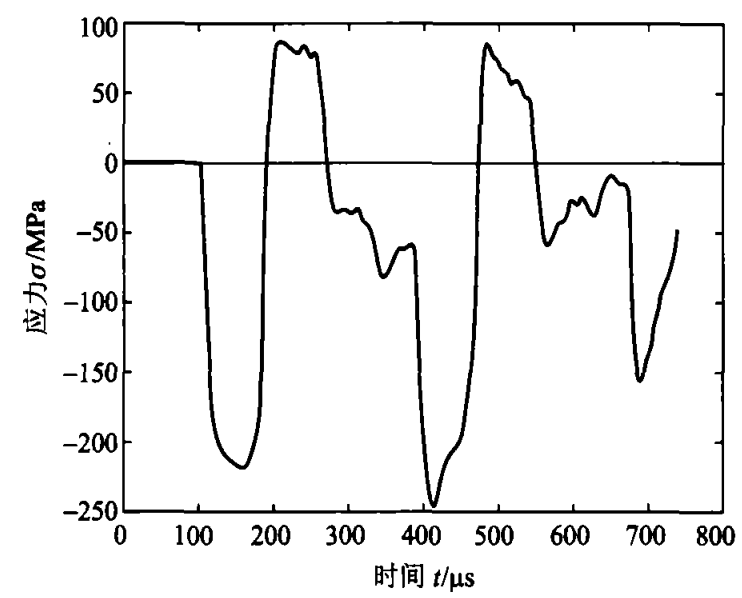

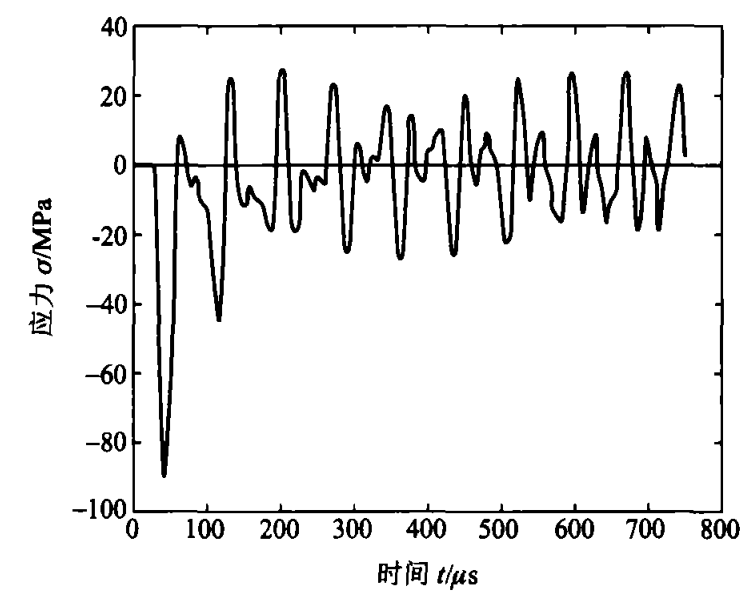

YST-25 凿岩机冲击系统的应力分布是不均匀的 , 仿真结果图 4 表示了活塞、钎杆各截面的应力变化。仿真结果表明 , 钎杆的最大压应力为 252 MPa , 最大拉应力为 186 MPa ; 活塞的最大压应力为 102 MPa ,发生于活塞前端 ( 靠近钎杆 ) ;最大拉应力为 28 MPa , 发生在活塞后端 ( 对应于图 2 活塞中的截面 10 , 该截面是表 2 中截面积最大处 , 也是截面突变处 ) 。其总体特征为 : 钎杆中的应力比活塞中的大。从图 5 、图 6 可见 , 活塞与钎杆冲击凿岩时 , 活塞和钎杆分别存在一个在它们的两端面不断来回反射的应力波。活塞中应力波的压应力大 , 拉应力小 ;钎杆中应力波的拉应力和压应力大小相近 , 类似于一个对称循环应力。

《图 4》

图 4 YST-25凿岩机活塞和钎杆应力幅值分布

Fig.4 The stress range value distribution

《图 5》

图 5 YST-25全水压凿岩机活塞中的应力波

Fig.5 The stress waves in the piston of percussive drill

《图 6》

图 6 YST-25全水压凿岩机钎杆中的应力波

Fig.6 The stress waves in the rod of percussive drill

从实际情况看 , 冲击活塞失效主要出现在活塞两端 , 呈疲劳破坏 , 尤以活塞后端疲劳断裂为主。前端破坏主要与最大压应力有关 , 而后端疲劳断裂却与最大拉应力有关 , 常发生在因为截面突然变化而出现最大拉应力的地方。因此 , 减少活塞中的截面积变化 , 如减小起缓冲作用的凸肩 ( 界面 10 ) 的半径 , 可减少此处产生的拉应力 , 有利于延长活塞的寿命。由于在活塞和钎杆中应力波在完全衰减前要经历多个周期循环 ,应力波也必然对其寿命产生不利的影响。此外 , 由于钎杆中的拉应力较大 , 应力波对钎杆的寿命影响可能更大。所以 , 在估计活塞和钎杆等冲击部件的疲劳寿命时 , 不能仅考虑冲击频率 , 还应计人应力波的影响。

《3.3 效能分析》

3.3 效能分析

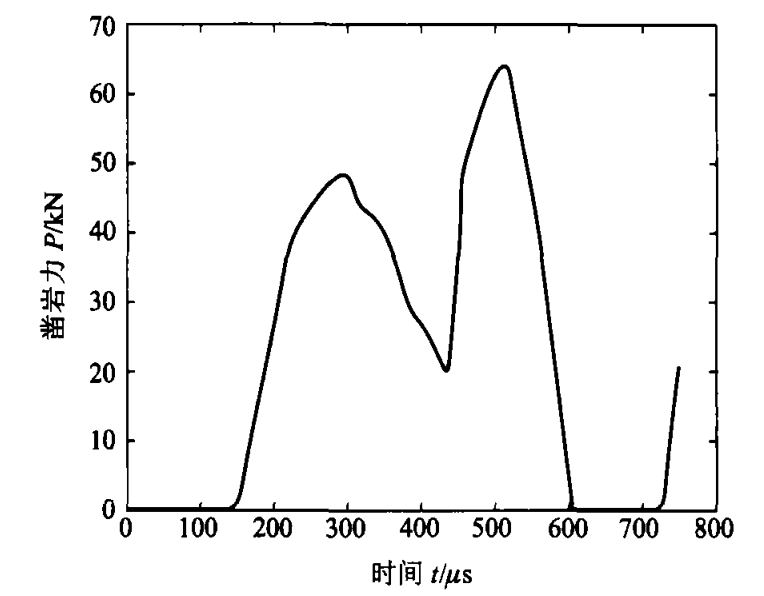

冲击凿岩机的凿岩速度与每次冲击的凿人量成正比 ;凿人量反映了冲击凿岩机的工作能力。从仿真结果看 , YST-25 型凿岩机的效能与工作对象—岩石的力学性质直接相关。应注意 , 由于岩石不是很硬 (岩石加载刚度为 60 MN/m ) , 凿岩机活塞每冲击一次钎杆 , 钎头将凿人岩石两次 , 如图 7 所示。

《图 7》

图 7 YST-25全水压凿岩机凿岩力变化历程

Fig.7 The force change of percussive drill

当岩石加载刚度  在 5 一 500 MN/m 范围变化时 , YST-25 型凿岩机的凿人量和能量传递效率随岩石不同而变化 , 如图 8 所示。仿真结果表明 , 岩石加载刚度越大 , 凿人量越小 , 凿岩速度将下降 ; 能量传递效率存在一个最优值 , 当岩石加载刚度为 35 MN/m 时 , YST-25 型凿岩机的能量传递效率出现最大值 0.62 ; 大于或小于 35 MN/m 时 , 能量传递效率也下降。由此可以推论 , 综合凿岩速度和能量传递效率来看 , 环境友好型 YST-25 型凿岩机更适宜在中硬到硬岩中钻进。在加载刚度过小或过大的岩石中 , 凿岩机因为能量转换效率太小 , 或者因为凿进速度太低而显得不太适合。

在 5 一 500 MN/m 范围变化时 , YST-25 型凿岩机的凿人量和能量传递效率随岩石不同而变化 , 如图 8 所示。仿真结果表明 , 岩石加载刚度越大 , 凿人量越小 , 凿岩速度将下降 ; 能量传递效率存在一个最优值 , 当岩石加载刚度为 35 MN/m 时 , YST-25 型凿岩机的能量传递效率出现最大值 0.62 ; 大于或小于 35 MN/m 时 , 能量传递效率也下降。由此可以推论 , 综合凿岩速度和能量传递效率来看 , 环境友好型 YST-25 型凿岩机更适宜在中硬到硬岩中钻进。在加载刚度过小或过大的岩石中 , 凿岩机因为能量转换效率太小 , 或者因为凿进速度太低而显得不太适合。

《图 8》

图 8 YST-25全水压凿岩机的适用性

Fig.8 The feasibility of percussive drill

《4 结语》

4 结语

环境友好型凿岩机是凿岩机械发展的方向。开发轻便型全水压凿岩机 , 既能满足矿山开采、隧道掘进和工程爆破的需要 , 又可为海洋矿产资源开发作新技术准备。应用波动力学理论 , 建立以弹性杆、弹簧为基本单元的冲击凿岩机波动力学模型 , 对环境友好型 YST-25 全水压凿岩机进行动态数值仿真与分析 , 为进一步改进设计提高性能提供了依据 , 有利于加快环境友好型凿岩机开发的进程 。

京公网安备 11010502051620号

京公网安备 11010502051620号