《1 重金属湿法冶金存在问题的分析》

1 重金属湿法冶金存在问题的分析

湿法冶金在稀有金属、贵金属、铜、锌、镍、钴的提取中应用得非常广泛,而火法冶金则在铜、铅、锡等金属提取方面占主导地位。湿法冶金和火法治金各有优缺点及其适用的场合。在环境保护和资源的综合利用程度方面,湿法冶金比火法泉金具有一定的优越性,特别是在人类长期大规模开采矿石之后,高品位单一金属矿石日益枯竭的今天,对于分离、提取复杂矿、低品位矿中的金属,湿法冶金有着广阙的发展前景。

但是,湿法冶金的发展也遇到了许多困难,人们在选择湿法济金时往往会拿它与火法洁金相比较,其中流程长和能耗高是两个严重的障碍。

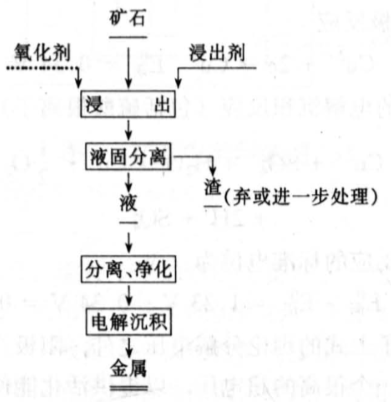

火法冶金往往一步熔炼就可得到金属,而湿法冶金却要3一4个工序。图1是一个典型的重金属硫化矿湿法泉金原则流程。

对于有些矿石来说,如销精矿和难处理金矿,在浸出前还需要烟烧或采用加压、生物氧化等预处理方法。最简单的湿法冶金也包含了三、四个基本工序,如果矿石复杂,还有一系列的金属分离提纯工序。因此,湿法冶金的流程通常比较复杂,其结果是投资大,操作复杂,设备多,而最终反映成本上升,因而竞争力下降。

《图1》

图1 典型的重金属硫化矿湿法冶金原则流程

Fig.1 Typical hydrometallurgy flow chart for sulfide ores of heavy metals

湿法冶金通常能耗较高,金属电解沉积的能耗几乎是电解精炼的10倍[1]。很显然,存在着十分不合理的因素,而这正是冶金学家的研究对象。

铜电解精炼时发生如下反应:

\(\mathrm{Cu}_{\text {阳极 }}^{0} \rightarrow \mathrm{Cu}^{2+}+2 \mathrm{e}\)

阳极反应\(\mathrm{E}_{\text {阳 }}^{0}=+0.34 \mathrm{~V} \\ \mathrm{Cu}^{2+}+2 \mathrm{e}^{2} \rightarrow \mathrm{Cu}^{0} \) (1)

阴极反应\(^{\frac{\mathrm{y}}{2}} \mathrm{E}_{\text {阴 }}^{0}=+0.34 \mathrm{~V}\) (2)

净效应是铜从阳极电化溶解,电子和铜离子移向阴极,铜在阴极析出,总的电化反应是反应(1)和(2)之和,即

\(\mathrm{Cu}^{0} \rightarrow \mathrm{Cu}^{0}\) (3)

理论的可逗电压为0V,实际上由于Cuo+离子在电解波中迁移受到的阻力和电子流在导电线路中电阻,都需要在阳极和阴极间施加电压来克服,加上阴极沉积铜和阳极溶解钢都存在一个数值不大的超电压。因此,工业电解槽的槽电压往往为0.2一0.25V。

铜的电解沉积则大不相同,特别是阳极反应,因为阳极是惕性的,不发生铜的温解反应,故必定存在一个其它的阳极反应。

阳极反应

\(\mathrm{H}_{2} \mathrm{O} \rightarrow \frac{1}{2} \mathrm{O}_{2}+2 \mathrm{H}^{+}+2 \mathrm{e} \quad \mathrm{E}_{\text {阳 }}^{0}=1.23 \mathrm{~V}\) (4)

阴极反应

\(\mathrm{Cu}^{2+}+2 \mathrm{e} \rightarrow \mathrm{Cu}^{0} \quad \mathrm{E}_{\text {阴 }}^{0}=0.34 \mathrm{~V}\) (5)

总的电解沉积反应(包括硫酸根离子)是:

\(\begin{array}{c} \mathrm{Cu}^{2+}+\mathrm{SO}_{4}^{2-}+\mathrm{H}_{2} \mathrm{O} \rightarrow \mathrm{Cu}^{0}+\frac{1}{2} \mathrm{O}_{2} \\ +2 \mathrm{H}^{+}+\mathrm{SO}_{4}^{2-} \end{array}\) (6)

此反应的标准电位为:

\(\mathrm{E}_{\text {总 }}^{0}=\mathrm{E}_{\text {阳 }}^{0}-\mathrm{E}_{\text {阴 }}^{0}=1.23 \mathrm{~V}-0.34 \mathrm{~V}=0.89 \mathrm{~V}\)

除了上式的理论分解电压之外,阳极产生氧气还需要一个很高的超电压,以提供活化能使被吸附的氧原子在阳极上结合为氧气。此外,总的电解模电压还包括其它一些压降(如克服电解液电阻的损失等),如表1所示。

从表1所列数据可以明显看出,阳极反应\(\mathrm{H}_{2} \mathrm{O} \rightarrow \frac{1}{2} \mathrm{O}_{2}+2 \mathrm{H}^{+}+2 \mathrm{e} \)的标准电位(1.23V)和阳极超电位(0.6V)在总的槽电压中占的比重很大,而阳极反应的产物氧气在电解沉积过程中白白放空,产出的氨离子在湿法炼铜流程中往往成为废酸,需要加石灰中和以保证整体流程的酸平衡。由此看来,阳极反应不仅消耗了电解沉积过程中的大部分能耗,还产生了一些毫无用处的废物。

《表1》

表1 铜电解沉积樊电压组成

Table1 Electric voltage distribution of copper

在锌电解沉积过程中,阳极反应所需的能量占了总能耗的53.2%。同样,阳极反应的产物对锌的提取没有作用。

综上所述,金属电解沉积是湿法冶金过程中耗能最高的操作单元,而在电解沉积时阳极反应耗能占据了总能耗的大部分,恰恰又是这个阳极反应产生了无用的产品,有时甚至产出了需要处理的废品,加大丁生产成本,这就是电解沉积之所以能耗高的原因所在。

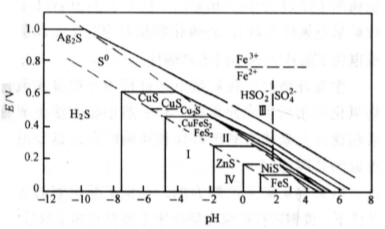

众所周知,金属硫化物在浸出时都要消耗能量,图2为M-S-H2O系电位pH图[2]。

以锌为例,图2的平衡线将图分为四个不同区域,三个液相区(I,II,III)和一个固相区(IV),其平衡方程式分别为:

\(\mathrm{ZnS}+2 \mathrm{H}^{+}=\mathrm{Zn}^{2+}+\mathrm{H}_{2} \mathrm{~S} \) (7)

\(\mathrm{ZnS}+2 \mathrm{H}^{+}+\frac{1}{2} \mathrm{O}_{2}=\mathrm{Zn}^{2+}+\mathrm{S}^{0}+\mathrm{H}_{2} \mathrm{O} \\ \) (8)

\(\mathrm{ZnS}+\mathrm{H}^{+}+2 \mathrm{O}_{2}=\mathrm{Zn}^{2+}+\mathrm{HSO}_{4}^{-}\) (9)

从I转移到II时,硫化氡将被氧化成元素疏。从热力学的观点看,添加氧化剂使反应在较高电位下进行,无疑是有利于疏化物的浸出,而动力学实验得出的结论是升高温度,浸出反应途度增加。生产实践中常常添加氧化剂(如用FeCl3浸出CuFeS2)或加压浸出(既提高O在浸出液中的浓度,又使反应体系温度维持在浸出剂的沸点之上)的方法,其实质都是要消耗能量。

《图2》

图2 M-S-H2O系的电位~pH图

Fig.2 The electric potential - pH curve of M一S-H2O system

\(\begin{array}{c} 298 \mathrm{~K}, \quad \mathrm{Cl}_{\mathrm{M}^{\mathrm{n}+}}=1 \mathrm{~mol} / \mathrm{L}, \quad P_{\mathrm{H}_{2} \mathrm{~s}}=101 \mathrm{kPa} \\ \mathrm{a}_{\mathrm{HSO}_{4}^{-}}+\mathrm{a}_{\mathrm{SO}_{4}^{2-}}=1 \mathrm{~mol} / \mathrm{L} \end{array}\)

从以上分析我们不难得出这样的结论,在湿法冶金流程的总体上存在两个非常不合理的现象,其一是硫化矿的浸出是氧化反应,通常需要添加氧化剂,而随后的电解沉积过程中的阳极反应也是氧化反应,其产物(如O2)是氧化剂却白白放空或变成废物。其二是硫化矿的浸出需要外加能量(如加压浸出),而随后的电解沉积过程中的阳极反应又存在大量的能源浪费。这种状况不仅存在于铜锌湿法治金过程中,其它一些金属如镧、钻、锰等湿法冶金也同样如此,若能消除或减轻这两个不合理现象,湿法冶金从整体上必将得到一个重大的飞跃。

《2 矿浆电解(Slurry Electrolysis Process)及其特点》

2 矿浆电解(Slurry Electrolysis Process)及其特点

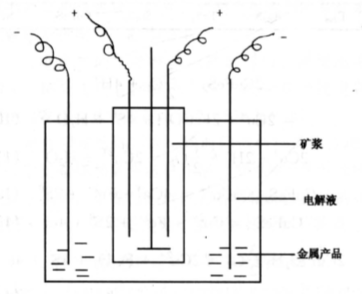

根据可持绪发展的概念,治金学家开始考虑是否有可能利用电解沉积过程中的阳极反应来氧化浸出硫化矿,同时用新的阳极反应来取代耗能高的水分解反应,这就是研究矿浆电解这种新的诊金方法的出发点。所谓矿浆电解是将矿石浸出、部分浸出波净化和电解沉积等过程结合在一个装置中进行,充分利用了电解沉积过程中阳极氧化反应来浸出矿石中的有用元素,向这个装置中加入矿石,直接从这个装置产出金属。图3是矿浆电解示意图。

磨细的矿物经浆化后加入矿浆电解樊的阳极区,根据不同矿物选择司适的电解液,矿浆电解槽用渍滤性隔膜将阴极区与阳极区分开,在阳极区金属矿物被氯化浸出,金属离子透过隔膜进入阴极区并在阴极上析出。电解过的矿浆经波固分离后,电解波返回矿浆电解模,渣则弃去,如渣中含有别的有用成分,可进一步处理回收。

与一般湿法冶金不同,矿浆电解具有一些鲜明的特点:

流程短。由于在一个装置中完成了矿石的浸出、部分溶液净化和金属电解沉积等过程,和传统湿法冶金相比,流程大大缩短,其结果是投资节省、操作简化、人员减少和成本下降,并提高了金属回收率。

《图3》

图3 矿浆电解示意图

Fig.3 Schematic drawing of SEP

能耗低。能耗下降的原因主要在于:充分利用了电解沉积的阳极反应来浸出矿石,浸出反应不需外加能量;一般来说,硫化物的浸出反应其标准电位比水分解反应的标准电位低,因此,当用硫化物浸出反应代替水分解反应作为电解沉积的阳极反应时,槽电压下降;由于整体流程短,设备少,动力耗能低,工艺总能耗明显下降。

金属分离效率高。与一般冶金方法相比,矿茯电解具有较高的金属分离效率。在矿浆电解的阳极区,有可能利用硫化矿的电氧化顺序实现金属的选择性浸出;在阴极区,又有可能利用析出电位的不同实现金属分离。也有可能利用这两个顺序的绪合来实现一些金属的分离。这就是为什么矿浆电解有可能处理一些复杂多金属矿的原因。

张英杰、杨显万等从热力学上分析矿浆电解的选择性,计算在矿浆电解的条件下阳极反应与阴极反应的电极电位,指出其排序与标准电极电位不同。黄铁矿电位高,因而难浸出,在与电极电位低的矿物共生时,由于原电池反应,能促使这些硫化物的氢化,而黄铁矿自身的氧化受到抑制。他们的研究工作表明,从热力学的角度看,PbS,Bi2S3, SnS,ZnS,Ni2S3的矿浆电解均较容易,并认为矿浆电解过程有显著的除铁功能。表2为在pH=1,各金属离子浓度为10-2mol/L,[CL-]=3mol/L(接近矿浆电解的条件),各硫化物掉其电位E及其标准电位E0298从大到小的排列顺序“。

生态环境好。在矿浆电解过程中一般金属硫化物氧化浸出后生成元素硫,和一般治金方法生成硫酸相比,元素硫有利于环保和运输贮存,这是冶金学家的共同愿望。

以黄铜矿矿浆电解为例,在铜矿浆电解的工艺条件下,黄铜矿在矿浆电解模中主要存在如下反应[4]:

表2 硫化物的E298及E0298从大到小的排列顺序

Table2 The sequencing magnitude order of E298 andE0298 of sultides

黄铜矿在矿浆电解槽阳极区被浸出是化学反应和电氧化反应的共同贡献。按照这些可能发生的反应,黄钢矿中的硫都生成元素硫。

《3 国外矿浆电解的研究概况》

3 国外矿浆电解的研究概况

矿浆电解的历史不长,明确提出矿浆电解的概念是在20世纪70年代以后,因此它是一个比较年轻的研究领域。

根据作者搜集到的文献资料,早期的报道是来自1969年布荼士(E.C.Brace)获得的一项美国专利,提出了一种铜电解沉积的新装置,在这个装置中,阴极是一个金属制作的槽佛,一种多孔的隔膜将电解槽分为阳极区和阴极区,矿石在阳极区被浸出,金属在阴极析出[5],这个专利虽然没有提出详细的工艺条件,但已经反映了矿浆电解的雄形。

对矿浆电解的发展,克鲁西(P.R.Kruesi)作出了重要贡献,他在1972一1975年间取得了几项美国专利,他着重研究了一些金属硫化物包括铜、镇、钻、铁、钿、铼等在不同氯化物体系中的电化学溶解,他的实验方法是将磨细的矿石放入电解波中,通以电流;测定多种金属被浸出的效果[6~10]。虽然他尚未明确提出矿浆电解这一概念,但他的研究工作为矿浆电解的提出打下了坚实的基础。

罗勒多(J.C.Loretto)于1975年取得一项美国专利[11],他在一个电解槽中用离子交换隔膜将阳极室与阴极室分开,磨细的硫化铜精矿与三氯化铁和盐酸加入阳极室,矿浆过滤从渣中回收疏,滤波含有氯化亚铮和二氯化铁,通过电解模的第一个昂极间隔回收纯铜,废电解波在第二个阴极闰隔回收金属铁,从本质上来说,这已经是矿浆电解。

澳大利亚英特克(Intec)冶金公司的阿维雷特(P.K.Everett)对矿浆电解的发展作出了不可磨灭的贡献,在1978至1990年间,发表过不少有关矿浆电解的文章,取得多项专利[12~16]。1974年他在实验室中用矿浆电解法制取电池用的二氧化锰,并将此项专利卖给了澳大利亚布罗肯希尔控股公司(Broken Hill Proprietary Company)。该公司采用矿浆电解建立了中间试验厂,用低品位锤矿作原料,通过矿浆电解直接生产电池用二氯化锰。之后,英特克治金公司与埃姆得克斯(Amdex)勘探公司联合组成一个新的得克斯特克(Dextec)冶金公司,新公司名称取自于两个公司名称的后半部。联合之后,由得克斯封克治金公司发展起来的新的矿浆电解工艺统称为Dextec(得克斯特克)法。

得克斯封克治金公司于1977年取得了疏化铜精矿矿浆电解的专利权,申请了帽射状电解槽的专利,Dextec法从小型试验逐渐扩大,在南非和瑞典进行过半工业规模的试验,取得了一系列有用参数,但由于产出的铜粉达不到市场的要求,加上工程化遏到的许多困难,在1992年金和贱金属提取冶金国际会议上,阿维雷特发表了新的英特克(Intee)炼铜法,这个方法恢复了常规的浸出一淅化一电积等几个工序[17]。此后,专门研究矿浆电解的Dextee治金公司解散。

《4 中国矿浆电解研究的进展及前景》

4 中国矿浆电解研究的进展及前景

北京矿治研究总院邱定莲、江培海、张寅生等人自1978年开始进行矿浆电解研究[18~21],在长达20年的时间里,进行了黄铜矿、方铅矿、氧化锰矿、多金属硫化矿、含金银铜铅矿、废杂铜物料及硫化铋精矿、铋中矿的矿洁电解试验,也进行了一些应用基础的研究。从实验室1L电解槽逐步放太到100L、1m3和3m3,从单槽间断试验逐步过渡到多槽连续试验,取得了大量有用的工艺参数并在试验中考查筛选了多种耐腐蚀的材料,不断修改矿浆电解槽的结构。1981年,北京矿治研究总院与北京有色治金设计研究总院,安徽琅琊山铜矿合作,完成了100L铜精矿矿浆电解扩大试验。1984年北京矿治研究总院与北京有色冶金设计研究总院、北京治炼厂合作在北京建立了规模为25t/a的铜粉半工业试验车间。大量的实验室研究和扩大试验、半工业试验为矿浆电解的工业化奠定了坚实的基础。国家“八五“科技攻关期间,在北京矿治研究总院的试验厂内建立了1m3的矿浆电解槽。在建立生产厂之前,一些物料都在这里进行过半工业试验。国家“九五“科技攻关期间,矿浆电解的工业化列入了计划。1997年在潼南柿竹园有色金属矿建成并投产了世界上第一个矿浆电解工业生产厂。工厂年产高质量的金属铋200t。

矿浆电解模为方形结构,中间安置了机械搅拌装置。这种结构的电解樊很好地满足了工艺的要求。没有发现矿浆在电解模底部沉结,矿浆从第1槽流至第6槽非常顺畅。在研制过程中对矿浆在槽中的流动及各种物料的排出进行了大量的研究,设计了一些特殊的结构以保证生产的连续化。对槽体、隔膜、电极等材料也进行了长期的研究,工厂投产后也证明了它们完全符合要求。

在生产连续运行中也证明了铋矿浆电解完全可以自热进行。矿浆没有经过加热,在冷态下进入第1个矿浆电解槽,依靠矿浆电解樊体系的自热,很好地维持在所需的温度下进行行反应。

这种结构的矿浆电解槽具有很好的放大性能,一般来说,根据矿浆在电解模中的停留时间选择电解槽的容积和数量。此外,特别值得提出的是矿浆电解制造价便宜,制作简单。

工业生产的主要技术经济指标为,铋浸出率98%,铋全流程总回收率96%,吨铋总交流电耗2500KW.h(其中电解电耗为1830kKW.h)。

柿竹园铋冶炼厂在一段时间内两种治炼方法,即反射炉熔炼和矿浆电解并存,为两种方法的比较创造了条件,根据已经取得的各项指标,大致的比较列于表3,并可看出铋矿浆电解具有如下特点。

《表3》

表3 反射炉熔炼与矿浆电解比较

Table3 Comparison of reverberatory smelting and slurryl ectrolysis

对环境污染轻,是一种清洁工艺;能耗明显下降,工艺总能耗仅为反射炉熔炼的一半;铋回收率高;对原材料适应性宽。

因此,铋矿浆电解具有明显的经济效益。

年产800t金属铐的矿浆电解厂正在建设,将于明年投产,届时将是世界上最大的铐生产厂。

矿浆电解这一新的治金方法有可能用于处理一些火法冶金难于处理的矿石,如柿竹园铋精矿、铋中矿以及其他复杂多金属矿、低品位矿和二次物料等。目前,云南元阳含铅、铜的复杂金矿矿浆电解厂在不久的将来建成投产,它必将与其它冶金方法一起,互为补充,为提取冶金作出贡献。

京公网安备 11010502051620号

京公网安备 11010502051620号