《1 前言》

1 前言

汽轮机叶轮偏心造成圆周方向叶尖间隙分布不均匀, 由于叶尖间隙不均匀, 同一级中各叶片上的气动力就不相等, 因此, 叶片上的周向气动力除合成一个扭矩外, 还合成一个作用于转子轴心的横向力。这一横向力随叶轮偏心距的增大而增大, 是转子的一个自激激振力, 该力引起转子的进动 (涡动) , 在一定条件下会引起转子的失稳。早在1958年, 德国的托马斯 (H. J. Thomas) 在研究蒸汽涡轮机时就首先提出了这一问题, 并称为“间隙激振”。1965年, 美国的阿尔福德 (J. S. Alford) 在研究航空发动机稳定性时也指出了这一问题[1], 人们习惯上将该激振力称为阿尔福德 (Alford) 力。

Fty=m0λu2⋅dξspdδ⋅e‚ (1)

式中 m0为总气体流量, λ为压力系数, u为叶片中央处的切线速度, ξsp为局部效率损失, δ为叶尖间隙, e为偏心距 (见图1) 。

Fty=TβeDH, (2)

式中 T为叶轮上的扭矩, D为叶片中央处的直径, H为叶片高度, β为系数。

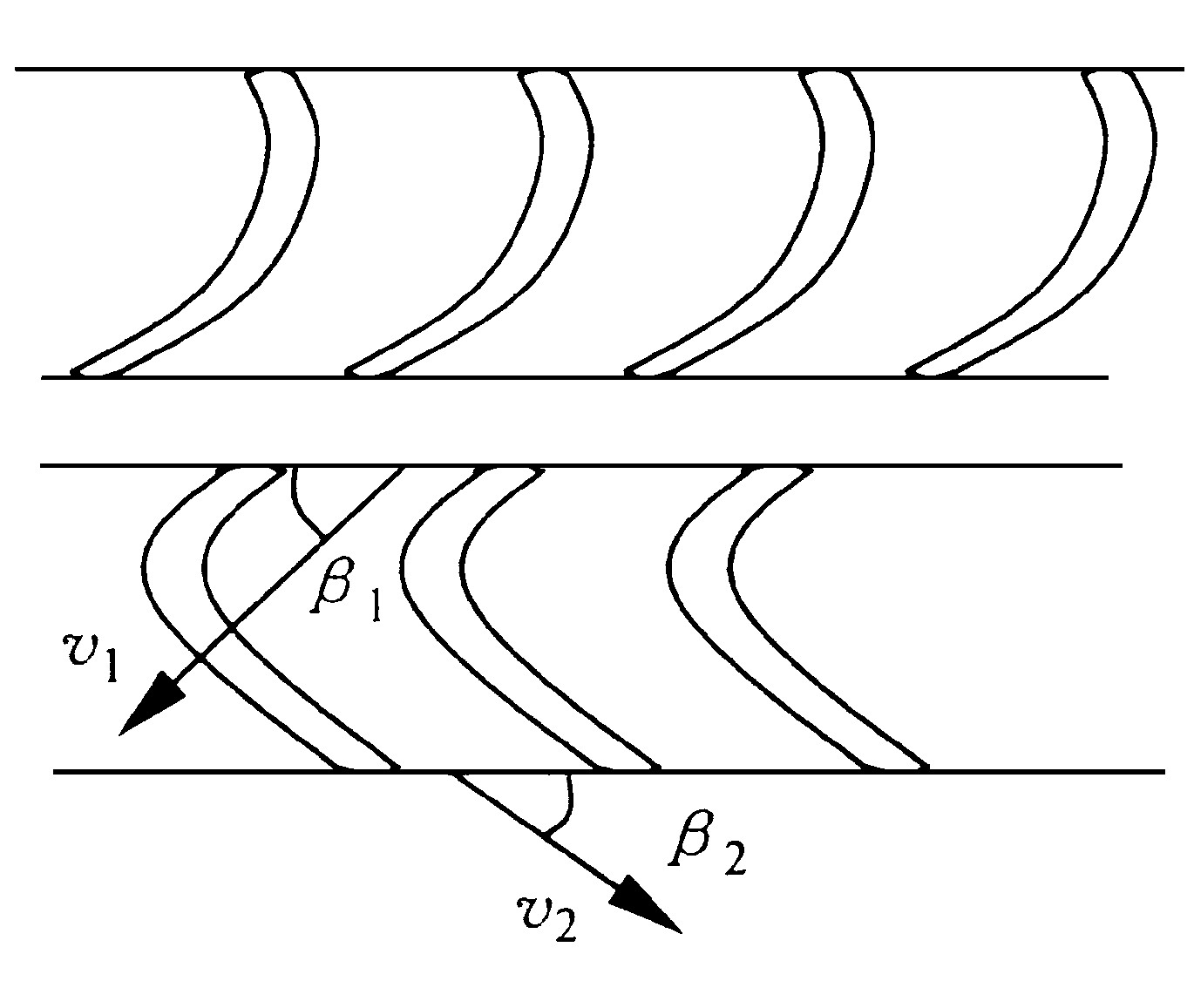

《图1》

图1 叶尖间隙及Alford力示意图

Fig.1 Sketch of Alford force and clearance

以上的研究结果都是基于叶轮的局部效率损失而得到的, 并且在实际应用中都存在着许多缺陷。例如Thomas公式中的dξsp/dδ难以计算;而试验结果表明, Alford公式中的系数β是一个与叶轮结构、扭矩大小有关的量, 不是一个常数, 因而难以选取合适的值。由于以上原因, Thomas公式和Alford公式实际上还只是定性地说明Alford力的公式, 用这两个公式是难以依据实际结构和参数计算出激振力的大小的。针对Thomas和Alford公式存在的不足, 人们又做了许多修正、改进工作, 并对其引起的转子失稳机理进行了一些研究。参考文献[2]对有关间隙气流激振力的研究工作做了一个综述。但正如参考文献[3]所指出的那样, 其失稳机理很复杂, 定性地讲主要是流动介质对偏心转轴产生一个切向叶尖间隙激振力, 要实现定量分析, 首先需要找到该激振力与轴的偏心之间的关系。

针对目前有关Alford力的研究还很不完善的情况, 在国家攀登计划和国家自然科学基金资助下, 作者开展了关于Alford力的研究, 从流体动力学出发, 导出了汽轮机直叶片、扭叶片在均匀气流场的Alford力的计算公式以及汽轮机调节级在部分进气工作状态下的Alford力的计算公式。

《2 基本假设与分析方法》

2 基本假设与分析方法

假设1 忽略叶栅间气流场的边界层厚度及气流的边界效应, 认为叶栅间气流场为均匀气流场。

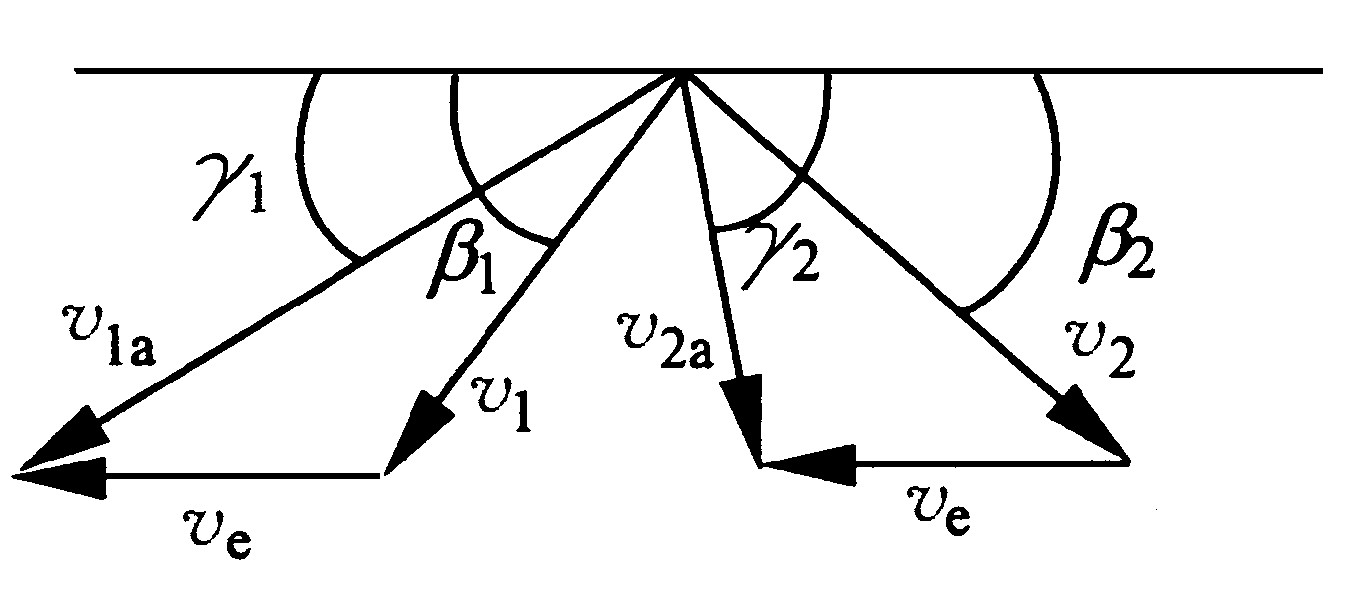

汽轮机叶片简图如图2所示。由动量定理的微分形式, 气道内气流所受叶片力的冲量为

F′dt=d(mv), (3)

式中 F′为气流所受叶片作用力;m为气体质量, v为气体流速。

F′dt=Vρdtdv=Vρdt(v2−v1), (4b)

d(F′dt)=d[Vρdt(v2−v1)]‚ (5)

dF=dVρ(v2−v1)]‚ (6)。

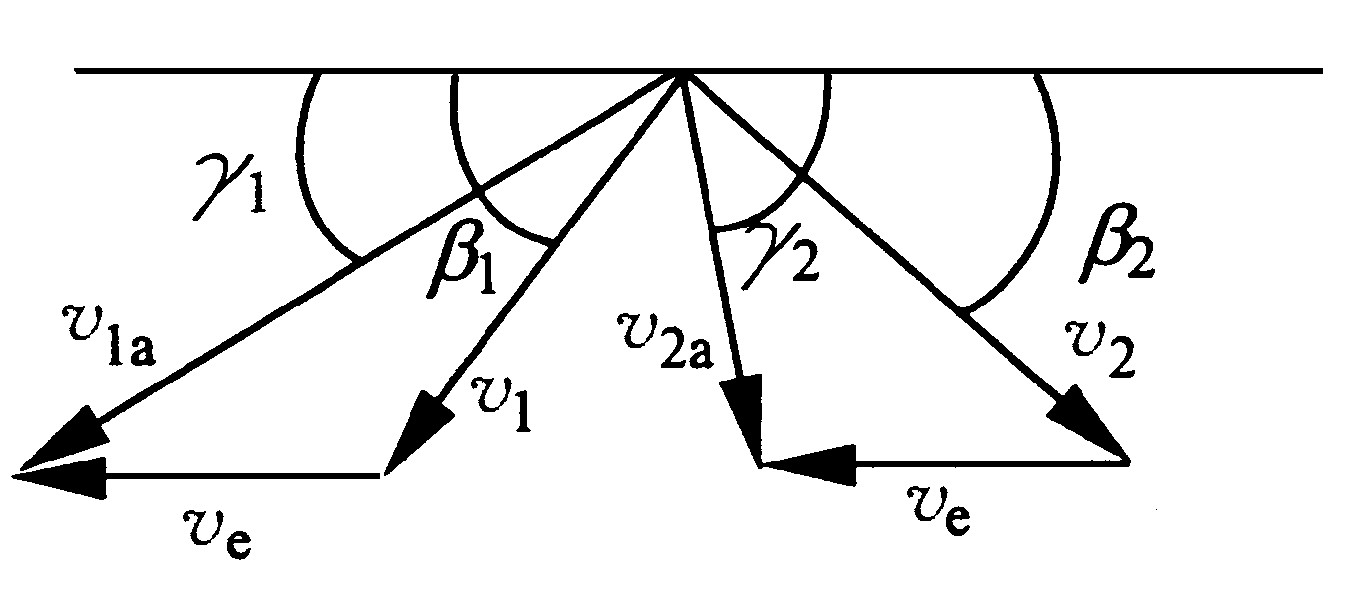

由图3 (沿环向的两个横剖面展开图) 可见, dF的切向分量为

dFt=dVρ(v1cosβ1+v2cosβ2)=dVρv1(cosβ1+ψcosβ2)‚ (7)

式中 β1为进气角, β2为出气角, ψ为速度系数。

dV=dA′v1=sinβ1v1rdrdθ‚ (8)

《图2》

图2 汽轮机叶片轴视简图 (左) 与示意图 (右)

Fig.2 Isometic sketch of blades of steam turbine

《图3》

图3 气流在静、动叶片间流动示意图

Fig.3 Sketch of air flowing between the static blades and moving blades

假设2 设动叶片与静叶片间隙等于零的理想状态的气流密度为ρ0, 根据均匀气流场的假设和质量守恒定律, 当动叶片与静叶片存在间隙δ时, 由图1可见, 有以下关系:

ρ0(R2T−R2B)=ρ[(R2T+δ)2−R2B]‚ (9)

ρ=ρ0(R2T−R2B(R2T+δ)2−R2B)=ρ0(1−2RTδ+δ2R2T−R2B+2RTδ−δ2), (10)

式中 ρ0为理想状态气流密度, RT为叶片端部半径, RB为叶片根部半径 (见图2右图) 。

ρ=ρ0(1−2RTδR2T−R2B+2RTδ)。 (11)

C=v21sinβ1ρ0(cosβ1+ψcosβ2)‚ (12)

将式 (11) 、式 (8) 代入式 (7) , 得

dFt=C(1−2RTδR2T−R2B+2RTδ)rdrdθ。 (13)

δ=δ¯−ecosθ‚ (14)

式中δ¯为叶尖平均间隙, e为偏心距, 代入式 (13) 得

dFt=C(1−2RT(δ¯−ecosθ)R2T−R2B+2RT(δ¯−ecosθ))rdrdθ (15)

dFty=dFtcosθ=C(1−2RT(δ¯−ecosθ)R2T−R2B+2RT(δ¯−ecosθ))rcosθdrdθ (16)

《3 间隙气流激振力的计算公式》

3 间隙气流激振力的计算公式

《3.1 短直叶片的间隙气流激振力》

3.1 短直叶片的间隙气流激振力

对于汽轮机的短直叶片, 将公式 (16) 积分, 并进行相应的变换 (详见参考文献[4]) , 可得间隙气流激振力计算公式

Fty=v21sinβ1ρ0(cosβ1+ψcosβ2)⋅RTπ(R2T−R2B)2e(R2T−R2B+2RTδ¯)2。 (17)

《3.2 短扭叶片的间隙气流激振力》

3.2 短扭叶片的间隙气流激振力

由于扭叶片是型线沿叶高变化的变截面叶片, 进气角β1和出气角β2沿叶高是变化的, 要对式 (16) 进行积分, 必须知道β1和β2沿叶高的变化规律。对于短叶片, 假设进气相对速度不变, 可取叶片中径Rm= (RT+RB) /2处的进气相对速度作为叶片进气相对速度v1。采用三元流动理论进行扭叶片气动力计算时, 方程复杂, 无法求得其精确解, 只能采用数值算法求得其离散数值解。设β1和β2沿叶片高度的n+1个离散值分别为

β1={β10,β11,⋯,β1n}β2={β20,β21,⋯,β2n}‚ (18)

式中 β1, β2的n+1个离散值可由叶片迎气曲面几何形状等计算出来, n+1为数值解计算截面的个数, β10, β20为叶根部进气角和出气角, β1n, β2n为叶尖部进气角和出气角。

对于这种以离散数值形式给出β1和β2沿叶高变化的情况, 采用分段线性化方法, β1和β2可表示为

β1=β1i+k1i(r−ri)β2=β2i+k2i(r−ri) ri≤r≤ri+1, (19)

式中 i为整数, i∈{0, 1, 2, …, n-1};β1i为i点的进气角;β2i为i点的出气角,

k1i=(β1,i+1−β1i)/(ri+1−ri)k2i=(β2,i+1−β2i)/(ri+1−ri)‚ (20)

β˜1i=β1i−k1iriβ˜2i=β2i−k2iri‚ (21)

采用分段线性化方法, 求得短扭叶片Alford力表达式为

Fty=∑i=0n−1∫ri+1riv21sin(β˜10+k1r)ρ0⋅[cos(β˜10+k1ir)+ψcos(β˜20+k2ir)]rdr⋅∫2π0(1−2RT(δ¯−ecosθ)R2T−R2B+2RT(δ¯−ecosθ))cosθdθ=2(R2T−R2B)πv21ρ0RTe(R2T−R2B+2RTδ¯)2⋅∑i=0n−1(I1i+ψI2i)‚ (22)

I1i=∫ri+1risin(β˜10+k1ir)cos(β˜10+k1ir)rdr‚ (23)I2i=∫ri+1risin(β˜20+k1ir)cos(β˜20+k2ir)rdr。 (24)

《3.3 长扭叶片的间隙气流激振力》

3.3 长扭叶片的间隙气流激振力

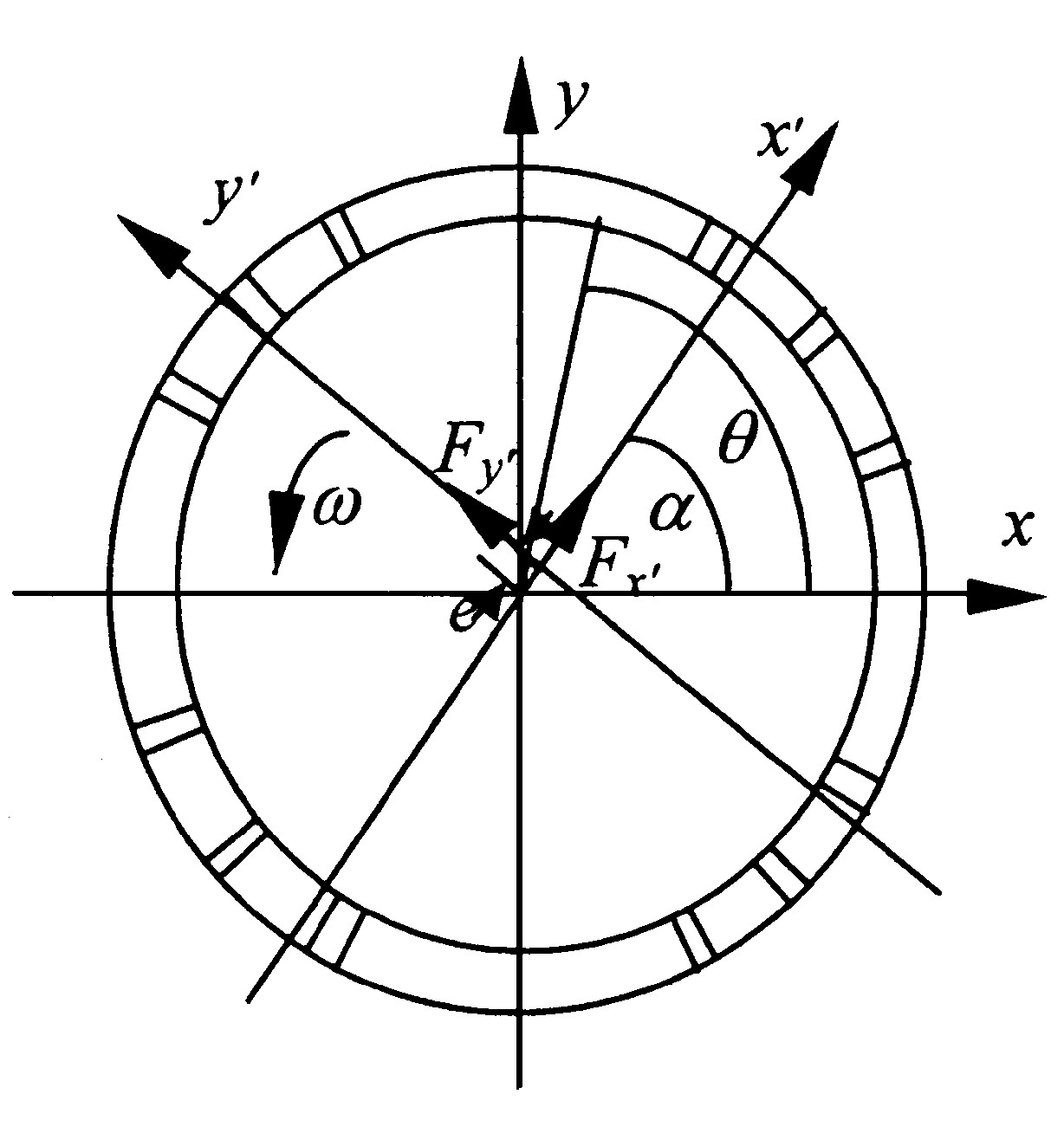

对于汽轮机低压部分 (特别是末几级) , 蒸气的容积流量GV相当大, 叶片很长。在这种情况下, 再采用叶片进气相对速度沿叶高不变的假设计算, 误差较大, 必须考虑叶片进气相对速度沿叶高变化的影响。动叶片进出口的速度三角形如图4所示。由图4可见, 叶片进气相对速度v1可用进气绝对速度v1a和叶片绝对线速度ve表示为

v1=v21a+v2e−2v1avecosγ−−−−−−−−−−−−−−−−−√ (25)

设沿叶高方向不同截面的γ数值可由集合γ={γ0, γ1, …, γn} 表示, 采用分段线性化方法, 可求得长扭叶片Alford力表达式为

Fty=∑i=0n−1∫ri+1ri[v21a+(rω)2−2v1arωcos(γ˜10+kγr)]sin(β˜10+k1r)[cos(β˜10+k1ir)+ψcos(β˜20+k2ir)]rdr⋅

∫2π0ρ0(1−2RT(δ¯−ecosθ)R2T−R2B+2RT(δ¯−ecosθ))dθ=2(R2T−R2B)πρ0RTe(R2T−R2B+2RTδ¯)2∑i=0n−1(II1i+ψII2i) (26)II1i=∫ri+1ri[v21a+(rω)2−2v1arωcos(γ˜10+kγr)]⋅sin(β˜10+k1ir)cos(β˜10+k1ir)rdr (27)II2i=∫ri+1ri[v21a+(rω)2−2v1arωcos(γ˜10+kγr)]⋅sin(β˜10+k1ir)cos(β˜20+k2ir)]rdr‚ (28)

式中 II1i, II2i的积分表达式见参考文献[5]。

《图4》

图4 动叶片气流三角形

Fig.4 Air triangle of moving blade

《3.4 调节级直叶片间隙气流激振力计算公式》

3.4 调节级直叶片间隙气流激振力计算公式

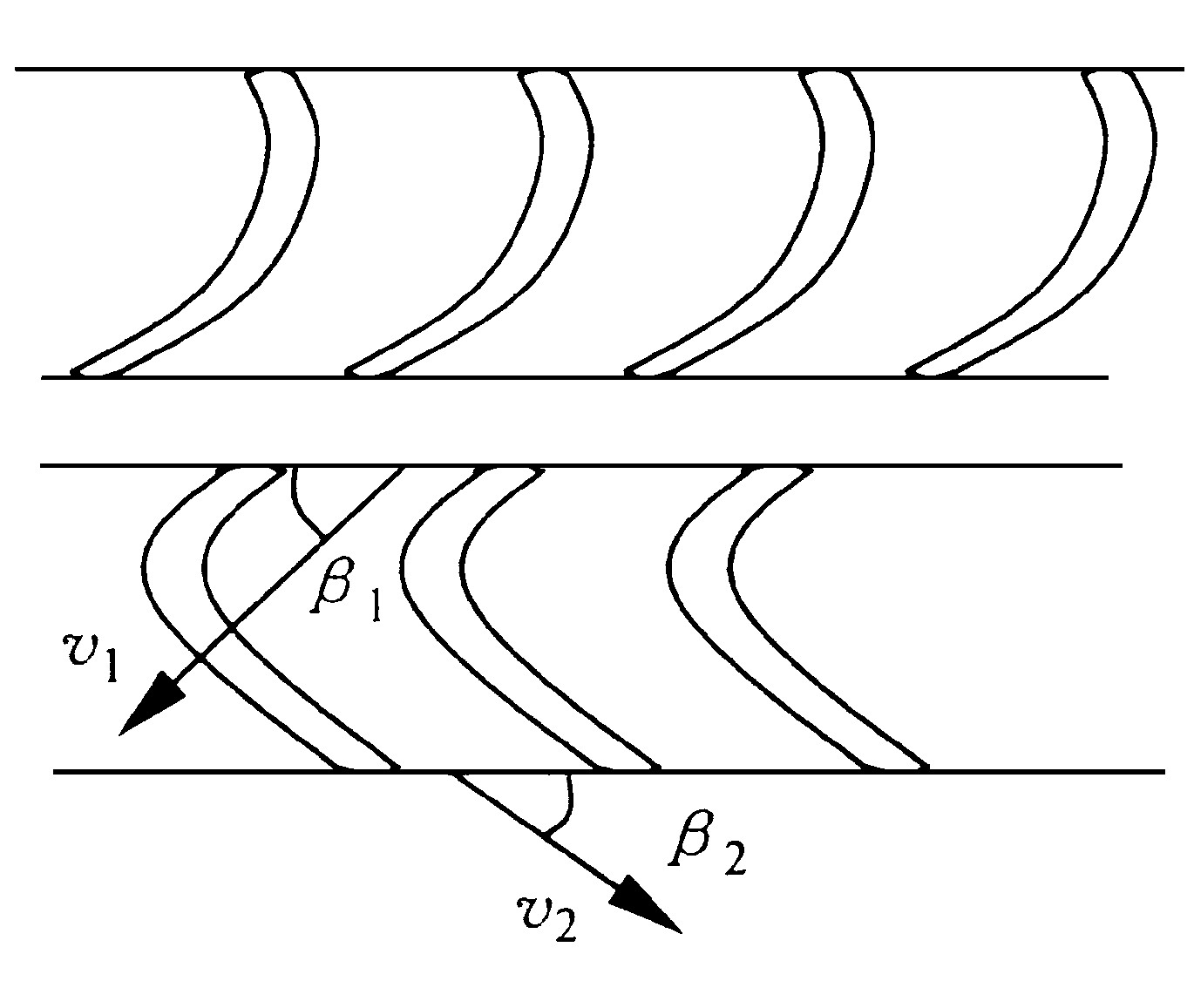

汽轮机的调节级承受由高压喷嘴喷出的高温、高压蒸汽, 该级的的蒸汽温度最高, 压力、速度、密度最大。图5是喷嘴气道等间距分布喷嘴的示意图, 由图5可见, 该级是部分进气, 且在不同工况下各喷嘴的气流流量不相同, 工作环境特别恶劣, 工作中由该级引起的振动较大, 因此研究该级的气流激振力对于汽轮机设计具有重要意义。

《图5》

图5 气道等间距喷嘴示意图

Fig.5 Nozzle sketch with isointerval

由图5可见, 四组喷嘴的始、末位置与x轴正向的夹角如表1所示。

表1 四组喷嘴的始、末位置与x轴正向的夹角

Table 1 Angles of initial and ending positions with x axis of four groups of nozzles rad

《表1》

组 | Ⅰ | Ⅱ | Ⅲ | Ⅳ |

αb | 3π2+α7 | π+α5 | π2+α3 | α1 |

αe | αb1+α8 | αb2+α6 | αb3+α4 | αb4+α2 |

v(θ)=v1,iρ(θ)ρi}αbi≤θ≤αei,i=1,2,3,4 (29)

v(θ)=0,ρ(θ)=0,

式中 v1, i为i喷嘴的气流速度, ρi为i喷嘴的气流密度。

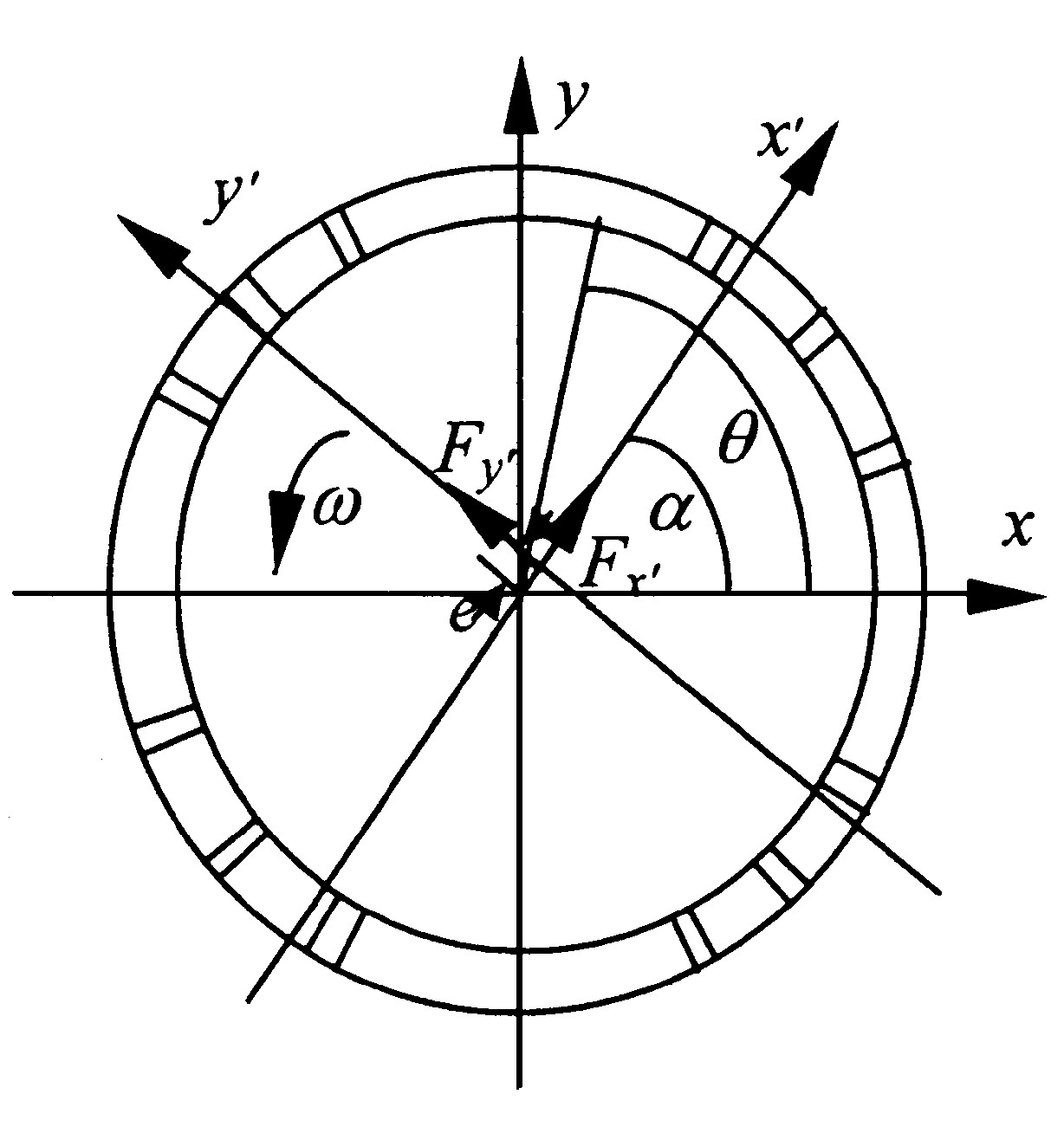

调节级的间隙气流激振力为各喷嘴的间隙气流激振力之和, 如图6所示, 在局部坐标系下, 间隙气流激振力的计算公式为

Ftx′=−∫RTRBrdr∑i=14∫αeiαbiCi⋅(1−2RT[δ¯−ecos(θ−α)]R2T−R2B+2RT[δ¯−ecos(θ−α)])sin(θ−α)dθ‚ (30)Ci=v21,isinβ1ρi,0(cosβ1+ψcosβ2)‚ (31)

Fitx′=⎧⎩⎨⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪(R2T−R2B)22(R2T−R2B+2RTδ¯)∑i=14Cicos(θ−α)|αeiαbie=0−(R2T−R2B)24RTe∑i=14Ciln[(R2T−R2B+2RTδ¯)−2RTecos(θ−α)]|αeiαbi e>0‚ (32)Fty′=∫RTRBrdr∑i=14∫αeiαbiCi⋅(1−2RT[δ¯−ecos(θ−α)]R2T−R2B+2RT[δ¯−ecos(θ−α)])⋅cos(θ−α)dθ=(R2T−R2B)24RTe∑i=14CiIi (33)Ii=⎧⎩⎨⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪(Aarctan(Btanθ−α2)−(θ−α))|αeiαbiπ∉(αei−α‚αbi−α)(Aarctan(Btanθ−α2)−(θ−α))|π+ααbi+(Aarctan(Btanθ−α2)−(θ−α))|αeiπ+απ∈(αei−α,αbi−α) (34)

《图7》

图6 调节级间隙示意图

Fig.6 Sketch of clearance in control stage

《4 结论》

4 结论

汽轮机间隙气流激振力是引起汽轮机转子失稳的重要因素, 近年来已越来越引起国内外研究人员的重视。作者基于均匀气流场的假设, 建立了气流密度随叶尖间隙变化的关系, 以此关系为基础, 应用流体动力学方法, 导出了汽轮机直叶片、扭叶片在均匀气流场的Alford力的计算公式以及汽轮机调节级在部分进气工作状态下的Alford力的计算公式。本文简要介绍了这些研究成果, 把需要人为确定待定系数的Alford公式改进为可根据汽轮机结构参数和气流参数计算间隙气流激振力的公式, 参考文献[4,5,6]所给出的数值计算结果表明, 由本文公式对比计算得到的β值在参考文献[7]给出的选择范围[ βmin, βmax]之间, 说明本文公式的计算结果是可靠的。这些成果将汽轮机间隙气流激振力研究向前推进了一步, 同时也为汽轮机的稳定性计算提供了基础。

京公网安备 11010502051620号

京公网安备 11010502051620号