《引言》

引言

近年来, 塑料的产量和用量逐渐增加, 目前全世界总产量已超过1×108 t。我国的塑料工业在80年代后开始飞速发展, 年产量以近20%的速度增长

废塑料的回收利用方法主要有:填埋法、焚烧法、再生利用法和化学回收法。填埋法因其简单易行, 几乎不需要成本, 在很多国家得到采用, 但资源利用率极低

《图1》

化学回收是将高分子化合物经热解或催化裂解, 制成小分子的化合物

废塑料油化技术的关键在于生产出合格的汽、柴油。但因聚乙烯支链化程度较低, 制得的汽油辛烷值只能达到88, 制得的柴油含蜡量较高, 凝点较低。调查显示, 废塑料中各种品种的用量比例约为LDPE (低密聚乙烯) ∶HDPE (高密聚乙烯) ∶PP (聚丙烯) ∶PS (聚苯乙烯) ∶PVC (聚氯乙烯) ∶其它=27∶21∶18∶16∶7∶11

《1 聚乙烯蜡的性能、应用与市场供求情况》

1 聚乙烯蜡的性能、应用与市场供求情况

聚乙烯蜡又称为低相对分子质量聚乙烯

聚乙烯蜡的颜色多为白色或淡黄色, 形状可根据不同需要制成块状、片状或粉末状

聚乙烯蜡具有无毒、无腐蚀性、硬度较大、软化点高、熔融粘度低的特点, 在常温下具有良好的抗湿性、耐化学品性、电气性能和耐磨耐热性能, 且润滑性、分散性、流动性好, 可以与涂料、油漆、油墨等配合使用, 能产生消光、分散光和光滑的效果, 与其他种类的蜡及其聚烯烃树脂有良好的相溶性。

Table 1 Property of polyethlene waxes

《表1》

聚乙烯蜡 | 软化点/℃ | 相对分子质量 | 熔点/℃ |

1号 | 104~105 | 1 350~2 000 | >93 |

2号 | 106~108 | 1 600~2 200 | >95 |

3号 | 109~112 | 1 900~2 700 | >97 |

聚乙烯蜡的用途十分广泛, 可用于油墨制造擦亮蜡、高档地板漆、高档轿车上光蜡、橡胶脱模防老化剂、纺织加工用柔软剂、润滑剂、聚氯乙烯制品光亮润滑剂、脱模剂、热熔胶粘剂、用于提高纸张涂料光泽度和持久度、用于电缆填充剂、电缆色母料添加剂、纸板涂料、玻璃瓶涂料、热融粘合剂、特种工艺蜡烛等

目前在我国聚乙烯蜡的产量远远不能满足市场的需要, 只能依靠大量的进口来补充, 其价格很高, 约为6 000~13 000元/t。

《2 由聚乙烯类废塑料制取聚乙烯蜡的理论基础和经济可行性》

2 由聚乙烯类废塑料制取聚乙烯蜡的理论基础和经济可行性

《2.1 理论基础》

2.1 理论基础

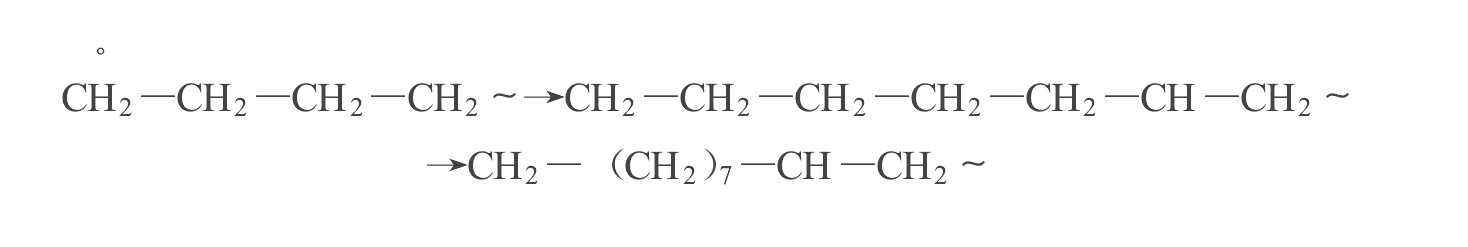

高聚物分子链在热能作用下发生断裂, 得到低相对分子质量的化合物

《图2》

《图3》

式中 “~” 代表多个重复单元。

无规降解过程中会生成一系列的中间产品, 直至全部变成单体为止

《2.2 经济可行性》

2.2 经济可行性

聚乙烯类废塑料热解制蜡技术在经济上具有可行性, 这主要表现在以下几个方面:

1) 原料来源十分丰富。聚乙烯在人类的生产和生活中有着广泛的应用, 例如农业上用的地膜, 生活中用的食品袋以及一些容器, 都属于聚乙烯类的塑料。PE的消耗量几乎占到塑料总消耗量的一半左右。

2) 原料廉价。废塑料的收购价仅为300~500元/t。

3) 工艺比较简单, 操作成本低。制蜡技术只需要对PE进行热解, 而无须进行催化处理, 这样就降低了操作成本。

4) 产品经济价值高。无论是石蜡、地蜡还是特种蜡, 在各个行业均有着广泛的用途, 特别是地蜡和特种蜡, 经济价值很高, 近年来在市场上十分走俏, 聚乙烯蜡属于特种蜡, 其价格一般都在5000元/t以上。

《3 国内外技术进展》

3 国内外技术进展

一种日本专利的方法是:将废PE在外热釜中加热, 引入过热水蒸汽, 反应温度为450 ℃, 其间放出挥发性组分, 10 h后, 剩余物为蜡, 收率为88%。经测定, 蜡产品软化点为101 ℃, 针入度为4

一种法国专利的方法是:将PE熔融后注射入一加热了的钢管, 并加入过热水蒸汽, 钢管内物质被加热到450~500 ℃。钢管末端连续的放出产物, 冷凝后制得石蜡

法国另一专利的方法是:把废PE压入一个耐热金属板的网格内, 在耐热金属板的一面几公分处有一层耐火材料, 此耐火材料的另一面被气体燃烧加热至高温, 产生的热辐射至金属板网格内的废PE, 使其热分解, 在热分解过程中加入过热水蒸汽, 导出热解产物。耐热金属板和耐火材料板也可制成圆桶形, 后者直径稍大, 两者套成同心圆, 后者被加热到1 000 ℃, 通入400 ℃过热水蒸汽。废PE被加热而分解, 生成蜡及烃类。辐射加热也包含了红外线辐射。蜡产品可用于制取聚氯乙烯时的润滑剂、粘结剂、绝缘剂

一种英国专利的方法是:将固体有机废弃物点燃, 开始裂解反应, 并使裂解产物进一步分解为石蜡及蜡状物质, 可作为燃料。如果对该蜡状物进行处理, 可用作添加剂、填料或抛光剂。产品质量较好, 具有经济可行性

英国另一专利的方法是:将废PE在外热式加热瓶中加热至400 ℃, 通入水蒸汽, 软油脂随气体带出, 进入冷凝器得到的物质可作为原油替代品使用。反应器中残留的无色无味的物质就是蜡, 熔点为90~100 ℃。产品可作为抛光剂或蜡纸用蜡, 还可与石蜡混合用于包装纸材料。另外, 该专利还对实验条件的选择进行了分析, 指出, 裂解温度应取决于原料的等级和所需产品的性质。合适的温度在350~500 ℃之间, 而且最好超过375 ℃, 反应时间为10~30 min

欧洲专利的内容是用流化床热解废PE, 加入水蒸汽, 温度300~690 ℃, 产物有烯烃及其低聚物和蜡。该产物可用于高温裂解制乙烯的原料

中国专利的方法是:将废PE放入带有冷却回收装置的反应釜中, 升温至430 ℃, 保温在410~440 ℃。待到馏出液达5% (体积) 时, 停止加热, 冷却。待产物温度低于200 ℃后放出产物即为蜡, 产率达93%~95%

《4 国内外专利方法中存在的问题》

4 国内外专利方法中存在的问题

对以上的热解制蜡工艺进行分析, 发现存在着以下几个问题:

1) 以上专利都没有提供相应的理论根据。 聚合物的分解遵循一定的化学反应规律, 只有掌握了聚乙烯裂解的规律, 才能有目的地进行废聚乙烯制蜡的研究工作。而以上专利均未对理论根据进行探讨, 只单纯地提供了实验方法, 所以不够全面。

2) 对原料具体情况没有进行调查分析。 聚乙烯还可分为HDPE、LDPE、LLDPE (线性低密度聚乙烯) 等, 其相对分子质量、相对分子质量分布和分子结构都存在着一些差别, 另外, 塑料制品中还含有一些添加剂如抗氧剂、增塑剂、阻燃剂等, 而且垃圾中的废塑料往往带有泥沙、食物残留物等杂质, 这些因素对产品质量和性能的影响在这些专利中都没有进行讨论。另一方面, 在不同国家、甚至同一国家的不同地区, 原料的情况可能差别很大。例如我国废塑料中泥沙含量远高于国外, 又如我国新疆、山西等农业大省地膜占的比例较大, 而城市生活垃圾中一次性包装袋和日用容器占的比例较大, 原料组成的不同可能会使聚乙烯蜡产品的性能有所差别。

3) 反应器的设计不能适应工业化生产的需要。 日本专利中的裂解时间过长, 为10 h, 其间需要不断给反应器补充能量, 能耗较大, 而且也给工业控制增加了难度;法国专利中的反应装置为钢管, 使处理量受到了限制;英国专利中所用的点燃方式在工业中实施起来危险性很大;中国专利采用的是间歇式生产, 不适应连续化处理大批原料的需要, 还给除去反应器中的氧气带来困难。

4) 对蜡产品的性能没有进行测定和分析。 无论是石蜡、微晶蜡还是聚乙烯蜡, 都有一套相应的国家标准或行业标准对其各项性能指标进行界定。例如石蜡的主要质量指标有熔点、含油量、色度、光安定性、针入度、嗅味、水分和机械杂质、水溶性酸或碱等。微晶蜡的主要质量指标是滴熔点和针入度

5) 对工业生产中存在的问题未进行足够的分析。 实际的工业生产中, 在原料的净化、HCl的脱除、传热的改善、结焦的防止、粘度的降低和污染的防止等方面可能会出现许多问题

《5 红外脱油技术简介》

5 红外脱油技术简介

《5.1 蜡中油的成因及不良影响》

5.1 蜡中油的成因及不良影响

在对废聚乙烯的热解中, 如果反应器中的温度过高, 部分聚乙烯蜡就会进一步裂解成小分子的烃类混入产品, 通常称为含油。含油量是影响蜡产品质量的一项重要指标。含油量过高, 会影响蜡产品的色度和储存安定性, 还会使其硬度降低

《5.2 脱油方法介绍》

5.2 脱油方法介绍

日本三井石油株式会社的山中隆志、三浦英焐等提出了两种改进蜡产品质量的方法。一种方法是针对在裂解PE等过程中产生的轻烃采用了真空装置, 使产生的轻烃及时与蜡分离。这个方法一方面降低了蜡中的小分子含量, 另一方面减少了促使蜡产品变色、带有异味的物质含量, 所以对蜡的质量提高是大有益处的

目前我国石油工业上常用的脱油方法有溶剂脱油和喷雾脱油, 但老式的无溶剂冷榨、发汗工艺仍然存在

《5.3 红外脱油的理论基础与应用范围》

5.3 红外脱油的理论基础与应用范围

红外脱油的机理是:红外辐射器发生的红外线被油分子所吸收, 引起油分子的强烈震动, 在物料内部产生激烈摩擦生成热, 从而达到脱油的目的

《5.4 红外脱油技术的优点:[34]》

5.4 红外脱油技术的优点:[34]

比起以上介绍的几种脱油方法, 红外脱油技术具有以下几个突出的优点:

1) 干燥速度快, 生产效率高, 特别适合于大面积, 表层的加热干燥;

2) 设备小, 建设费用低;

3) 脱油效果好。红外线加热均匀, 对产品外观机械性能影响小;

4) 建造简单, 易于推广。红外线辐射元件结构简单, 烘道设计方便, 便于施工安装。

《6 结束语》

6 结束语

就目前的热解理论和研究成果来看, 聚乙烯类废塑料热解制取聚乙烯蜡技术在理论上和经济上都是可行的, 进一步发展必将成为一项既有利于环保又能创造经济效益的好技术。目前我国仍大量从国外进口聚乙烯蜡, 所以聚乙烯蜡在国内有着巨大的市场潜力, 而作为原料的废塑料来源于垃圾, 只存在收集成本, 我国的劳动力相对来讲又比较廉价, 由此可见, 该技术具有很好的经济效益。

调研显示:由石油大学开发的此项技术在全国乃至全世界都处于领先地位。石油大学在基础理论、应用技术、经济评估等方面进行了十分全面的研究工作, 这在国内是首家。从世界范围内来看, 欧美等发达国家由于其地广人稀的特点, 仍采用填埋法来处理废塑料, 对化学回收研究不多, 日本虽然进行了大量的研究工作, 但由于其资金丰富的特点, 技术中设备投资都很大, 不适合我国的国情。另外, 该技术方法还开辟了一条废旧塑料处理的新途径, 例如还可用废聚丙烯热解制取聚丙烯蜡, 用废聚四氟乙烯热解制取聚四氟乙烯蜡。关于这方面的研究有待于进一步开展。

京公网安备 11010502051620号

京公网安备 11010502051620号